АННОТАЦИЯ

В рамках данного дипломного проекта разработан программный комплекс автоматизированного планирования закупок необходимых материалов.

Настоящая пояснительная записка включает в себя описание существующих подходов к организации производства на предприятии, приводится пример аналогичных программных продуктов, обоснование выбора инструментальных средств.

Приводится описание разработанной подсистемы, описание алгоритмов работы подсистемы, структуры базы данных и составных частей подсистемы, а также необходимые для работы с ней документы: требования по эксплуатации, руководство по работе с программным комплексом, тексты программ.

Приводится расчет затрат на разработку программного продукта и расчет экономического эффекта от внедрения подсистемы.

Приводится анализ опасных и вредных факторов, возникающих при эксплуатации подсистемы.

ОГЛАВЛЕНИЕ

Введение………………………………………………………………….………..8

1. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ…………………………………………..10

1.1. Описание предметной области……………………………..……………...10

1.1.1. Системы MRP и MRP с замкнутым циклом……………………...……..11

1.1.2. MRP II……………………………………………………………………...15

1.1.3. Системы класса ERP……………………………………………………...19

1.1.4. Системы CALS…………………………………………………….……....22

1.2. Обзор аналогичных программных продуктов…………………..………..25

1.2.1. MRP - Программа планирования потребности в материалах………….25

1.3. Выбор инструментальных средств программирования……………..…...27

1.3.1. Cредства Delphi……………………………………………………………27

1.3.2. СУБД Oracle……………………………………………………………….28

1.4. Описание систем…………………………………………………..………..31

1.4.1 Существующая система……………………………………………...…....31

1.4.2. Управление запасами и производством по точке перезаказа…………..32

1.4.3. Предлагаемая система………………………………………………..…..33

2. КОНСТРУКТОРСКАЯ ЧАСТЬ………………………………………………35

2.1. Назначение и состав программного комплекса……………………….….35

2.2. Безопасность доступа к данным……………………………………….…..35

2.2.1. Идентификация……………………………………………………..…….35

2.2.2. Авторизация………………………………………………………..……..38

2.2.3. Управление доступом на основе ролей……………………………..…..39

2.3. Алгоритмы работы подсистемы……………………………………..…….41

2.4. Разработка таблиц…………………………………………………..……....42

2.4.1. Структура таблицы «материалы»………………………………...……...42

2.4.2. Структура таблицы «контрагенты»…………………………..………....43

2.4.3. Структура таблицы «замены»……………………………………..…….45

2.4.4. Структура таблицы «закупок»……………………….…………….……48

2.5. Разработка модулей…………………………………………………….….50

2.5.1. Модуль Mat_Zamen.pas………………………………….………….…...50

2.5.2. Модуль Mat_Zamen_New.pas…………………………….…………..….54

2.5.3. Модуль Mat_Zamen_CNTR_Add.pas…………………………….…..….56

2.5.4. Модуль формирования очета…………………………………....……….57

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ……………………………………………..59

3.1. Требования к аппаратному и программному обеспечению………...……59

3.2. Установка подсистемы…………………………………………..…….…...59

3.3. Руководство администратора…………………………………………..…..60

3.4. Руководство пользователя……………………………………..….…....…..61

3.4.1. Запуск подсистемы………………………………………………………..61

3.4.2. Начало работы……………………………………………………..….…..62

3.4.3. Новый расчет…………………………………………………...…………64

3.4.4. Ввод замен………………………………………………………...….……67

3.4.5. Ввод контрагентов………………………………………….…..…………69

3.4.6. Печать отчета……………………………………………………..…….…72

3.5. Удаление подсистемы…………………………………………………..…..73

4. ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ………………...……74

4.1. Особенности программного продукта как товара…………………..……74

4.2. Расчет затрат на изготовление подсистемы………………………..……..74

4.3. Расчет экономической эффективности……………………………..……..85

5. ПРОМЫШЛЕННАЯ ЭКОЛОГИЯ И БЕЗОПАСНОСТЬ…………………..90

5.1. Обеспечение производственной и экологической безопасности при разработке программного комплекса………………………………………….90

5.1.1. Введение………………………………………………………….…..…..90

5.1.2. Характеристика опасных и вредных факторов при

разработке программного комплекса………………………………………….91

5.1.2.1. Характеристика электромагнитных полей……………………..…….91

5.1.2.2. Характеристика электробезопасности…………………………………92

5.1.2.3. Характеристика шума…………………………………………...……...93

5.1.2.4. Характеристика запыленности помещения……………………...……94

5.1.2.5. Характеристика тепловыделения и параметров микроклимата…………………………………………………………………….95

5.1.2.6. Характеристика психофизиологических и эргономических факторо.96

5.1.3. Расчет вентиляции………………………………………………………..99

5.2. Загрязнение окружающей среды при производстве печатных Плат......102

5.2.1. Характер загрязнения сточных вод при производстве

компонентов вычислительной техники………………..……………………..102

5.2.2. Характеристика твердых и жидких промышленных отходов………..105

Заключение………………………………………………………………..……106

Введение

В настоящее время происходит автоматизация большинства предприятий нашей страны. Это обусловлено необходимостью повышения качества ваполняемых работ и уменьшения трудовых затрат. Задача планирования потребностей в материалах (Materials Requirements Planning, MRP) оказалась той первой задачей, которая привела к созданию целой индустрии программного обеспечения для управления предприятием. Методология MRP-планирования потребностей в материалах предназначена для использования на производственных предприятиях, имеющих дискретный тип производства - серийное, сборка и изготовление на заказ или склад, то есть когда имеется ведомость необходимых материалов и комплектующих изделий для изготовления конечного продукта. Целью данного дипломного проекта является разработка программного обеспечения для автоматизации процесса закупок необходимых материалов для ОАО «Тайфун».

ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

Описание предметной области

За редким исключением, планирование отдельно рассматриваемых материалов и ресурсов не вызывает принципиальных проблем, но, как правило, требует выполнения достаточного большого объема вычислений, и всегда - исключительной точности и аккуратности. Чем больше планируемых ресурсов и показателей у предприятия, тем больше требуется вычислительных операций. Формирование же общего согласованного плана является итерационным процессом, при котором проводятся корректировки ранее полученных результатов и объемы вычислений увеличиваются в несколько раз. Если дополнительно принять во внимание необходимость периодических корректировок утвержденных планов, то целесообразность применения компьютерной техники в задачах планирования становится достаточно очевидной.

Для автоматизированного планирования деятельности предприятия по производству продукции необходимо наличие:

· формализованных описаний процессов изготовления деталей и узлов, их взаимных связей и зависимостей;

· формализованных описаний необходимых материалов, ресурсов и их количественных потребностей для отдельных операций применительно к конкретным изделиям;

· справочников и классификаторов, отражающих основные хозяйственные операции, движение материальных и денежных средств, сведения о контрагентах и другую информацию;

· методов и алгоритмов планирования, реализованных в виде программ и программных систем.

Таким образом, до внедрения системы автоматизированного планирования на предприятии должны быть проведены работы по регламентации и стандартизации производственных и хозяйственных процессов, нормированию расхода и использования каждого ресурса дифференцированно для всех производимых изделий и оказываемых услуг. Разработка формализованных описаний процессов деятельности предприятия и нормирование потребления материальных ресурсов является, как правило, не простой и достаточно трудоемкой задачей, к решению которой приходится привлекать внешних консультантов и исполнителей.

К настоящему времени разработан ряд методологий, таких как MRP, MRP II, ERP, применяемых для идентификации и эффективного планирования ресурсов предприятия при осуществлении закупок материалов и комплектующих, производства и продаж готовых изделий. Развитие методологий планирования прошло путь от планирования материалов - Material Requirements Planning (MRP), до планирования ресурсов предприятия в целом - Enterprise Resource Planning (ERP)[1].

Каждое предприятие является уникальным и требует индивидуального подхода при определении возможной и необходимой степени автоматизации процессов планирования исходя из его стратегических целей, финансовых возможностей, технической оснащенности и квалификации сотрудников, отраслевых особенностей ведения бизнеса.

Далее приводятся описания основных функций и компонентов систем классов MRP и ERP, а также общие сведения о системе CALS.

1.1.1. Системы MRP и MRP с замкнутым циклом

Методология Material Requirements Planning (MRP) - планирования потребностей в материалах (под материалами здесь понимаются как непосредственно материалы, так и сырье, комплектующие изделия, детали, узлы и все остальное, что необходимо для производства продукции), разрабатывалась и предназначена для использования на производственных предприятиях, имеющих дискретный тип производства - серийное, сборка и изготовление на заказ или склад, то есть когда имеется ведомость необходимых материалов и комплектующих изделий для изготовления конечного продукта [2].

В MRP различают независимый и зависимый спрос на материалы, детали и конечные изделия.

Независимый спрос - это потребности в материалах, деталях, узлах и изделиях внешних заказчиков. Эти потребности определяются заказами и договорами с клиентами, а также прогнозом их спроса на планируемый период времени и составляют основной план производства предприятия.

Зависимый спрос - это потребности, в материалах, деталях и узлах, необходимых для выполнения плана производства и поставок. Эти потребности определяются основным планом производства предприятия. Они не прогнозируются, а рассчитываются MRP системой.

Концепция MRP системы, фактически, сводится к двум основным принципам:

· если есть потребность в конечном изделии, то есть потребность во всех составляющих его компонентах, то есть MRP системы ориентированы на удовлетворение зависимого спроса;

· обеспечивать производство требующимися компонентами нужно как можно позднее, чтобы сократить уровень запасов с целью сокращения складских расходов и эффективного использования активов предприятия.

Главной задачей MRP системы является гарантированное обеспечение производства материалами и комплектующими изделиями в планируемый период времени.

Элементы MRP системы можно разделить на следующие составляющие:

· элементы, содержащие входную информацию для планирования потребностей в материалах. Такими элементами являются основной производственный план - Master Production Shedule, перечни компонентов производимых в соответствии с основным производственным планом изделий - Bills of Material, и описание наличия или отсутствия необходимых для производства компонентов - Inventory Status File;

· программная реализация алгоритмов планирования потребностей в материалах, то есть, собственно MRP;

· результаты работы MRP системы: план-график заказов материалов - Planned Order Schedule, изменения плана-графика заказов - Changes in Planned Orders, ряд отчетов для контроля и управления процессом снабжения [2].

Рассмотрим подробней входную информацию для MRP системы.

Основной производственный план (Master Production Shedule) является оптимизированным календарным графиком производства партии готовой продукции. Разработка производственного плана, как правило, является итерационным процессом. Первоначально формируется черновой вариант производственного плана для оценки возможности его реализации по имеющимся производственным мощностям. После проведения необходимых итераций план утверждается как действующий, и его данные поступают на вход системы планирования.

Перечень компонентов и состава изделий (Bills of Material) представляет собой номенклатурный перечень материалов, комплектующих деталей и узлов и их количеств, необходимых для изготовления отдельных сборочных единиц и изделия в целом. Эта информация хранится в системе в виде таблиц базы данных. При изменении состава изделий таблицы должны быть своевременно скорректированы.

Описание состояния запасов (Inventory Status File) отражается в соответствующих таблицах базы данных. Для каждой номенклатурной единицы должен быть указан её статус - передана ли она в производство, находится на складе, заказана или её заказ только планируется, а также множество других параметров и характеристик, отражающих её уникальность: код, обозначение, описание, тип, размер, вес, единица запаса, единица хранения, основной поставщик, цена и другие. При изменении статуса учетной единицы соответствующие записи базы данных обновляются.

На основании входных данных MRP система выполняет следующие действия:

· определяет количественный состав готовых изделий для каждого планируемого интервала времени;

· к составу готовых изделий добавляет необходимое количество запасных частей и принадлежностей, определенных документацией на изделия и не включенных в план производства;

· определяет общую потребность в материалах с распределением по периодам планирования;

· общая потребность материалов корректируется с учетом состояния запасов для каждого периода планирования;

· формирует заказы на пополнение запасов с учетом времени опережения, определяемого особенностями сроков поставки по каждому типу материалов [2].

Результатом выполнения этих действий является план-график заказов (Planned Order Schedule), определяющий, какое количество каждой номенклатурной единицы в какое время должно быть заказано. План-график заказов является руководством для отдела снабжения по работе с поставщиками и может также определять производственную программу собственного производства комплектующих изделий, если таковые изготавливаются самим предприятием.

Изменения плана-графика заказов (Changes in Planned Orders) являются корректировками к ранее спланированным заказам, которые могут быть по каким-либо причинам изменены.

В качестве дополнительных результатов работы MRP системы можно отметить:

исполнительный отчет (Performance Report), задачей которого является формирование сообщений о критических ситуациях в процессе планирования и ошибках, возникающих в процессе работы системы;

отчет об "узких местах" (Exception Report), предназначенный для информирования о временных промежутках внутри интервала планирования, требующих особого внимания и, возможно, дополнительного внешнего вмешательства в автоматизированный процесс;

отчет о прогнозах (Planning Report), представляющий информацию о возможном будущем изменении объемов выпускаемой продукции на основании анализа текущего состояния производства и отчетов о продажах.

С целью увеличения эффективности планирования MRP систем была предложена идея организовывать их работу по замкнутому циклу (closed loop). Суть идеи заключается во введении в рассмотрение более широкого спектра факторов при проведении планирования и добавлении в систему дополнительных функций, таких как контроль соответствия количества произведенной продукции количеству использованных материальных ресурсов, составление периодических отчетов о задержках заказов, об объемах и динамике продаж и других. Дополнительные функции осуществляют обратную связь в MRP системе, обеспечивая возможность анализировать и контролировать текущее состояние снабжения и производства и повышая гибкость планирования относительно изменений внешних факторов, например, увеличения или снижения прогнозируемого уровня спроса на готовые изделия.

MRP II

Расширение функциональных возможностей систем планирования потребностей в материалах привело к созданию усовершенствованию систем планирования производственных ресурсов - Manufacturing Resource Planning или MRP II. Это, фактически, автоматизированная система планирования всех ресурсов производственного предприятия, включая планирование в натуральных единицах, финансовое планирование в стоимостном выражении, кадровое, а также элементы моделирования производственных ситуаций.

Полнофункциональная MRP II система должна содержать 16 следующих программных модулей:

1. Планирование продаж и производства (Sales and Operation Planning);

2. Управление спросом (Demand Management);

3. Составление основного производственного плана (Master Production Scheduling);

4. Планирование потребностей в материалах (Material Requirements Planning);

5. Спецификации изделий (Bill of Materials);

6. Управление складскими операциями (Inventory Transaction Subsystem);

7. Планирование поставок (Scheduled Receipts Subsystem);

8. Управление на уровне производственного цеха (Shop Flow Control);

9. Планирование производственных мощностей (Capacity Requirement Planning);

10. Контроль входа/выхода (Input/Output Control);

11. Закупки (Purchasing);

12. Планирование ресурсов распределения (Distribution Resourse Planning);

13. Планирование и контроль производственных операций (Tooling Planning and Control);

14. Финансовое планирование (Financial Planning);

15. Моделирование (Simulation);

16. Оценка результатов деятельности (Performance Measurement) [3].

MRP II системы обеспечивают планирование материалов для оптимальной организации производства. Поэтому кроме непосредственно MRP функциональности они содержат CRP (Capacity Requirements Planning) функциональность, необходимую для прогнозирования и оценки достаточности производственных мощностей предприятия для выполнения заказов на начальном этапе планирования с учетом времени переналадки, вынужденных простоев и других регламентных работ. CRP функциональность включает:

· описание структуры производственных рабочих центров с указанием их мощности;

· описание машин, механизмов и другого оборудования с указанием их нормативной мощности;

· описание производственных операций, выполняемых в их привязке к рабочим центрам и оборудованию;

· технологические маршруты выполнения последовательностей операций;

· расчет потребностей в производственных мощностях для определения критической загрузки и принятия решения о возможности или невозможности выполнения производственного плана.

В процессе работы CRP модуля разрабатывается план распределения производственных мощностей для изготовления каждого конкретного изделия. В соответствии с пробной программой производства определяется степень загрузки каждой производственной единицы оборудования в планируемом временном периоде. Если после работы CRP модуля программа производства признается выполнимой, то она становится основной для MRP модуля. В другом случае в неё вносятся изменения и она подвергается повторной оценке с помощью CRP модуля.

Таким образом, MRP II система представляет собой сочетание планирования по методологии MRP с модулем CRP и функциями управления складами, снабжением и продажами[2].

Кроме того, система класса MRRPII способна адаптироваться к изменениям внешней ситуации и эмулировать ответ на вопрос "Что если". MRPII представляет собой интеграцию большого количества отдельных модулей, таких как планирование бизнес-процессов, планирование потребностей в материалах, планирование производственных мощностей, планирование финансов, управление инвестициями и т.д. Результаты работы каждого из модуля анализируются всей системой в целом, что собственно и обеспечивает ее гибкость по отношению к внешним факторам. Именно это свойство является краеугольным камнем современных систем планирования, поскольку большое количество производителей производят продукцию с заведомо коротким жизненным циклом, требующую регулярных доработок. В таком случае появляется необходимость в автоматизированной системе, которая позволяет оптимизировать объемы и характеристики выпускаемой продукции, анализируя текущий спрос и положение на рынке в целом.

В последние годы системы планирования класса MRPII в интеграции с модулем финансового планирования FRP (Finance Requirements Planning) получили название систем бизнес-планирования ERP (Enterprise Requirements Planning), которые позволяют наиболее эффективно планировать всю коммерческую деятельность современного предприятия, в том числе финансовые затраты на проекты обновления оборудования и инвестиции в производство новой линейки изделий. В Российской практике, целесообразность применения систем подобного класса обуславливается, кроме того, необходимостью управлять бизнес процессами в условиях инфляции, а также жесткого налогового прессинга, поэтому, системы ERP необходимы не только для крупных предприятий, но и для небольших фирм, ведущих активный бизнес [3]. На рисунке 1 представлена логическая схема системы планирования ресурсов производственного предприятия.

Рис. 1. Логическая структура системы планирования ресурсов производственного предприятия.

Системы класса ERP

Дальнейшим функциональным развитием MRP и MRP II стало появление систем планирования ресурсов предприятия – Enterprise Resource Planning – ERP систем. Аналитики компании Gartner Group назвали так системы класса MRP II, имеющие в своем составе модуль финансового планирования FRP – Finance Requirements Planning, но дальнейшее развитие ERP систем существенно расширило эти первоначальные отличия [4].

В основе ERP систем лежит принцип создания единого хранилища данных, содержащего всю корпоративную бизнес-информацию и обеспечивающего одновременный доступ к ней любого необходимого числа сотрудников предприятия, наделенных соответствующими полномочиями. Декларируется, что это должно не только повысить эффективность производственной деятельности предприятия, но и сократить внутренние информационные потоки, уменьшив тем самым затраты на их обеспечение.

Главным же, безусловно, является набор функций ERP систем, основные из которых следующие:

· ведение конструкторских и технологических спецификаций, определяющих состав производимых изделий, а также материальные ресурсы и операции, необходимые для его изготовления;

· формирование планов продаж и производства;

· планирование потребностей в материалах и комплектующих, сроков и объемов поставок для выполнения плана производства продукции;

· управление запасами и закупками: ведение договоров, реализация централизованных закупок, обеспечение учета и оптимизации складских и цеховых запасов;

· планирование производственных мощностей от укрупненного планирования до использования отдельных станков и оборудования;

· оперативное управление финансами, включая составление финансового плана и осуществление контроля его исполнения, финансовый и управленческий учет;

· управления проектами, включая планирование этапов и ресурсов, необходимых для их реализации.

Поскольку основой ERP системы является находящаяся внутри неё MRP II система, то, естественно, что функции и одной и другой во многом схожи. Основными же отличиями ERP систем от MRPII систем можно считать:

· поддержку большего количества типов производств и видов деятельности предприятий и организаций;

· планирование ресурсов по различным направлениям деятельности;

· возможность управления группой автономно работающих предприятий, корпоративными структурами;

· большее внимание подсистемам финансового планирования и управления;

· наличие функций управления транснациональными корпорациями, включая поддержку нескольких часовых поясов, языков, валют, систем бухгалтерского учета;

· большее внимание созданию информационной инфраструктуры предприятия, гибкости, надежности, совместимости с различными программными платформами;

· интегрируемость с приложениями и другими системами, использующимися предприятием, такими как системы автоматизированного проектирования, автоматизации управления технологическими процессами, электронного документооборота, электронной коммерции;

· наличие в системе или интеграция с программными средствами поддержки принятия решений;

· наличие развитых средств настройки и конфигурирования аппаратных и программных средств [4].

В последнее десятилетие успешно развивались интернет технологии, позволяющие предприятиям через информационную сеть обмениваться данными и документами с покупателями и контрагентами. Новые функции работы с интернет, появившиеся в интегрированных системах управления, уже выходят за традиционные рамки ERP, замкнутой внутри производственного цикла предприятия. Сочетание традиционной ERP системы предприятия с интернет решениями для электронного бизнеса привели к созданию новой организационной и управленческой среды и нового качества системы. Результатом этого явилась концепция систем нового поколения - ERP II - Enterprise Resource and Relationship Processing - управление ресурсами и внешними отношениями предприятия, имеющих как бы два контура управления: традиционный внутренний, управляющий внутренними бизнес процессами предприятия, и внешний – управляющий взаимодействиями с контрагентами и покупателями продукции. При этом традиционный внутренний контур управления принято называть back-office - внутренняя система, а функции взаимодействия с контрагентами и заказчиками - front-office - внешняя система.

Таким образом, ERP II система - это методологии ERP системы с возможностью более тесного взаимодействия предприятия с клиентами и контрагентами посредством информационных каналов, предоставляемых интернет технологиями.

Системы CALS

Концепция CALS - Computer-aided Acquisition and Logistic Support - компьютерная поддержка процессов поставок и логистики, зародилась в 80-х годах в военном ведомстве США как подход к повышению эффективности управления и планирования госзаказов с целью сокращения затрат на организацию информационного взаимодействия государственных учреждений с частными фирмами при формализации требований, заказа, поставок и эксплуатации военной техники. Доказав свою эффективность, концепция прошла путь последовательного совершенствования и, сохранив аббревиатуру CALS, получила более широкую смысловую трактовку - Continuous Acqusition and Life cycle Support - непрерывные поставки и поддержка жизненного цикла продукции. В НАТО CALS определяется как совместная стратегия государства и промышленности, направленная на совершенствование существующих процессов путем их преобразования в интегрированную информационную систему управления жизненным циклом изделий [4].

В нашей стране также проводится разработка и внедрение CALS систем. Их заказчиками являются крупные предприятия оборонной промышленности и близких к ней отраслей, таких как космическая, авиационная. То есть, тех отраслей, в которых разработчики, изготовители и пользователи продукции обречены тесно взаимодействовать на протяжении всего жизненного цикла изделия.

Основное содержание концепции CALS составляет набор общих базовых принципов и рекомендуемых технологий управления процессами и данными.

Общими базовыми принципами CALS являются:

· системная информационная поддержка жизненного цикла изделия на основе использования интегрированной информационной среды;

· информационная интеграция за счет стандартизации формализованных описаний объектов управления;

· разделение программ и данных на основе стандартизации структур данных и интерфейсов доступа к ним, ориентация на готовые программно-технические решения, удовлетворяющие требованиям стандартов;

· безбумажное представление информации, использование электронно-цифровой подписи;

· параллельный инжиниринг;

· непрерывное совершенствование бизнес процессов.

К числу рекомендуемых технологий управления процессами относятся:

· управление проектами (Project Management);

· управление ресурсами (Manufacturing Resource Planning);

· управление качеством (Quality Management);

· интегрированная логистическая поддержка (Integrated Logistic Support).

В качестве технологии управления данными об изделии, процессах, ресурсах и окружающей среде рекомендуется Product Data Management (PDM) [4].

Стратегия CALS предусматривает двухэтапный план создания интегрированной информационной системы:

· автоматизация отдельных процессов или этапов жизненного цикла изделия и представление данных на них в электронном виде;

· интеграция автоматизированных процессов и относящихся к ним данных, уже представленных в электронном виде.

Несмотря на зависимость точности расчета потребности от точности вводимой информации метод MRP может быть использован на ОАО «Тайфун». Неточность прогноза или хаотичность спроса на продукцию возможно возможно покрыть страховым запасом. Аналогичное решение можно применить к неточности в определении времени доставки сырья. Но даже с учетом этих факторов, использование MRP позволит сократить запасы за счет более тщательного контроля и расчета необходимого уровня, а также улучшить оперативность и надежность системы планирования в целом, поможет принимать обоснованные решения по планированию.

Cредства Delphi

Все приложения СУБД, создаваемые в среде Delphi, являются клиентами в архитектуре программного взаимодействия клиент/сервер. Клиент выдает запросы к серверу базы данных на получение или передачу информации. Сервер обрабатывает запросы от множества клиентов одновременно, координируя доступ к данным и их обновление [5].

Все приложения СУБД, создаваемые в среде Delphi, основаны на компонентах пользовательского интерфейса с некоторой базой данных, которые предоставляют удивительно легкие в использовании средства разработки специальных приложений. Львиная доля времени процесса разработки уходит на визуальную установку свойств выбранных компонент. Удачно спроектированное приложение всегда обеспечивает простоту просмотра и редактирования данных пользователем, независимо от сложности структуры используемой модели данных. Формы приложений СУБД для типично сложной системы в архитектуре взаимодействия клиент/сервер действительно могут быть созданы в интегрированной среде Delphi весьма быстро и с малыми усилиями [6].

Воздействия на компоненты многогранны: их реакция на события обеспечивается стандартными методами, а установка значений свойств может производиться во время работы приложения. Таким образом, простое вначале приложение в процессе разработки постепенно усложняется, чтобы, в конце концов, выглядеть совершенно профессиональным программным изделием.

В данной работе основным критериям выбора СВП Delphi стало то, что на ОАО «Тайфун » традиционно используется именно эта среда. Основной упор в программе должен быть сделан на реализацию максимального числа функций на уровне СУБД Oracle, на уровне СВП Delphi должен быть реализован лишь удобный интерфейс. Такая архитектура позволит придать максимальную гибкость программе, оставит возможность переноса на всевозможные платформы.

СУБД Oracle

Система Управления Реляционными Базами Данных (СУРБД) Oracle предназначена для одновременного доступа к большим объемам хранимой информации. СУРБД складывается из двух составляющих: База Данных (информация) и экземпляр (конкретная реализация системы). База данных состоит из физических файлов, хранящихся в системе, и из логических частей (например, схема БД). Эти файлы могут быть совершенно разными. Экземпляр – это способ доступа к данным, который состоит из процессов и системной памяти .

БД Oracle состоит из двух уровней: физический и логический. Физический уровень включает файлы, которые хранятся на диске, а логический уровень представляет компоненты физического уровня [7].

Физический уровень включает три категории файлов:

1) один или более файлов данных – В этих файлах хранится информация, имеющаяся в БД. Вы можете иметь как один файл данных, так и сотни таких файлов. Информация из одной таблицы может быть разбросана по нескольким файлам данных (а несколько таблиц могут делить между собой пространство файлов данных). Распределение таблиц по нескольким файлам данных может значительно увеличить производительность системы. Количество файлов данных ограничено параметром MAXDATAFILES.

2) два или более файлов журналирования операций (redo log files) – Файлы журналирования операций содержат информацию, необходимую для процесса восстановления в случае сбоя системы. Файлы журналирования операций (называемые также просто журналом операций) хранят все изменения, которые произошли в БД. С помощью журнала операций восстанавливаются те изменения, которые были произведены, но не зафиксированы перед сбоем системы. Файлы журналирования операций должны быть очень хорошо защищены против аппаратных сбоев (как на программном, так и на аппаратном уровне). Если информация журнала операций будет утеряна, то Вы не сможете восстановить систему.

3) один или более управляющих файлов – Управляющие файлы содержат информацию, необходимую для запуска экземпляра Oracle (в том числе расположение файлов данных и файлов журналирования операций). Управляющие файлы должны быть хорошо защищены. Oracle предоставляет механизм для хранения нескольких копий управляющих файлов[9].

Логический уровень составляют следующие элементы:

- Одно или несколько табличных пространств;

- Схема БД, состоящая из таблиц, кластеров, индексов, представлений, хранимых процедур и т.д.

База данных разделяется на одно или более логических частей, называемых табличными пространствами. Табличные пространства используются для логической группировки данных между собой. Например, Вы можете определить одно табличное пространство для бухгалтерских данных, а другое для складских. Сегментирование групп по табличным пространствам упрощает администрирование этих групп. Каждое табличное пространство состоит из одного или более файлов данных. Используя несколько файлов данных для одного табличного пространства, можно распределить их по разным дискам, увеличив тем самым скорость ввода-вывода и, соответственно, производительность системы.

Таким образом, БД Oracle состоит из табличных пространств, которые, в свою очередь, состоят из файлов данных. А файлы данных могут быть разбросаны по нескольким физическим дискам.

В процессе создания БД Oracle автоматически, создается табличное пространство SYSTEM. Хотя для небольших баз данных может хватить этого табличного пространства, но все же следует создать дополнительные табличные пространства для пользовательских данных. В табличном пространстве SYSTEM хранится словарь данных [9].

В СУБД Oracle контроль над дисковым пространством происходит с использованием специальных логических структур.

Эти структуры следующие:

· блоки данных – Это наименьшая единица хранения данных в БД Oracle. Блок БД содержит заголовочную информацию о себе, и данные.

· экстенты – Экстент состоит из блоков данных.

· сегменты – Сегмент состоит из совокупности экстентов, содержащих определенный вид данных.

БД Oracle использует четыре типа сегментов:

1. сегмент данных – хранит пользовательские данные.

2. индексный сегмент – содержит индексы.

3. сегмент отката – хранит информацию отката, используемую при возврате к предыдущему состоянию БД.

4. временный (промежуточный) сегмент – создается в случае, если для выполнения SQL-выражения необходимо дополнительное рабочее пространство. Эти сегменты уничтожаются сразу после выполнения SQL-команд. Промежуточные сегменты используются также в разнообразных операциях с БД, например, при сортировке.

Экстенты являются строительными блоками сегментов, и, в тоже время, состоят из блоков данных. Экстенты используются для минимизации неиспользуемого (пустого) пространства хранилища. По мере увеличения количества данных в табличных пространствах, экстенты используются для хранения тех данных, которые могут разрастаться. Таким образом, несколько табличных пространств могут делить между собой пространство хранилища без предопределения разделов этих табличных пространств.

При создании табличного пространства можно указать минимальное число определения экстент, а также число экстент, добавляемых при заполнении уже определенных. Это распределение позволяет контролировать пространство хранилища БД.

Блоки данных - это наименьшие единицы БД Oracle. Они физически хранятся на диске. Блоки данных на большинстве систем 2Кб (2048 байт), но Вы можете изменить этот размер на свое усмотрение для увеличения эффективности работы системы [9].

Описание систем

Существующая система

В настоящее время расчеты потребности в материалах ведутся плановым бюро ОМТС с помощью калькулятора на основании представленных ОГТ специфицированных норм расхода материалов на одну единицу изделия. На каждый материал заведена карточка, в которой ведутся расчеты на материал под каждый запуск в производство. По мере необходимости оплаты финансовым отделом завода по установленным правилам ОМТС оформляет заявку на оплату. Планируемые суммы ежеквартально с разбивкой по месяцам передаются в группу бюджетирования для включения в бюджет. Контроль ведется по мере поступления и выдачи материалов в производство.

Предлагаемая система

ОМТС из компьютерной системы получает информацию о необходимом к закупке количестве материалов (брутто-потребность). Все необходимые расчеты выполняет БМТН предприятия на каждый запуск производства. Плановое бюро ОМТС группирует все рассчитанные потребности ПО ЗАКАЗУ и ПО ЗАВОДУ, в случае необходимости потребность корректируется на допустимые замены согласно таблице замен или оформляется карта отклонений.

Входной информацией является:

1. Рассчитанные MRP-потребности

2. Заявки на заказ поставщику (ответственные ОМТС)

Выполняемые действия:

1. Просмотр необходимых к закупке материалов

2. Формирование заказов на закупку и уведомление финансового отдела о необходимости оплаты в установленном на предприятии порядке

3. Отслеживание заказов поставщикам и уведомление финансового отдела об оплате в соответствии с договором (заявкой на поставку).

выходная информация:

1. Заказы поставщикам (ожидаемые приходы-даты, количество)

2. Уведомления о необходимости оплаты – заявка на оплату и счет со стороны поставщика для оплаты

При расчете MRP потребности необходимо учесть разрешенные замены согласно СТП и карты отклонений, т.е. если отдел закупок, просмотрев потребность, должен установить связку товар-поставщик, т.е. связать с материалом поставщиков. Если такого материала нет, тогда ищут альтернативу и вводят карту отклонений.

Последовательность выполняемых действий:

1. Выбор режима расчета MRP потребности:

- на каталог

- по на все каталоги

2. Расчет MRP потребности.

3. Расчет MRP потребности с учетом замен.

4. Привязка поставщиков. Если есть таблица поставщиков (т.е. связь материалов и поставщиков)

5. Связка поставщик – материал, по поставщику договор и сроки поставки. Не исключено, что по одному материалу имеется несколько поставщиков.

6. Далее дать возможность посмотреть уже сформированные заказы. Т.к каталоги на один и тот же заказ или разные пополняются, то нужно все время проверять общую потребность к закупке с уже сформированными заказами и формировать новые.

Конструкторская часть

Идентификация

Идентификация и проверка подлинности пользователей или аутентификация - основное средство защиты информационных систем от постороннего вмешательства.

Под идентификацией обычно понимается процедура, посредством которой пользователь или процесс сообщает сведения о себе. Проверка подлинности, или аутентификация - это процедура проверки достоверности предъявленных данных. Как правило, большинству пользователей требуется доступ ко многим сервисам, предоставляемым системами. В то же время ни им, ни системным администраторам не хочется размножать регистрационную информацию и особым образом входить в каждый сервер.

Выход из этой ситуации заключается в создании специального сервера проверки подлинности, услугами которого будут пользоваться другие серверы и клиенты информационной системы. Выделение особого сервера аутентификации позволяет реализовать собственные прикладные комплексы со своей системой понятий, но со стандартной процедурой проверки подлинности, что существенно облегчает управление правами доступа пользователей.

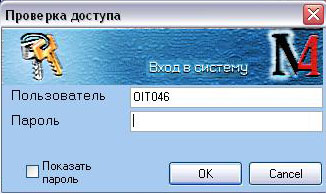

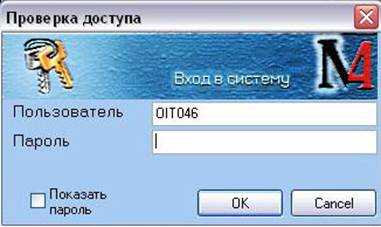

Для данных целей подсистема использует модуль UnitM4Server, который содержит все необходимые функции. Проверку подлинности осуществляет функция User_Connect. Входные параметры: login – имя пользователя, password – пароль. Данная функция принимает имя пользователя и пароль и при правильном вводе, подключает пользователя к базе. Окно ввода имени пользователя и пароля представлено на рис 2.

Рис.2. Окно проверки доступа

Код процедуры TMainF.SocketConnection1AfterConnect:

Procedure TMainF.SocketConnection1AfterConnect(Sender: TObject);

var

us_n,us_p,us_fio:Widestring;

begin

us_n:='';

us_p:='';

try

M4Server:=IM4ServerDisp(IDispatch(SocketConnection1.appServer));

if M4Server.Error_Code<>0 then

raise exception.Create(M4Server.Error_Message);

us_n:=UpperCase(IniParameters.UserName);

if UsNamePass='' then

PassDlg(us_n, us_p)

else

begin

us_n:=LeftStr(UsNamePass,pos('@',UsNamePass)-1);

us_p:=midStr(UsNamePass,length(us_n)+2,Length(UsNamePass)-2);

end;

if us_n<>'' then

IniParameters.UserName:=us_n;

if M4Server.User_Connect(us_n,us_p,us_fio) > -1 then

begin

StatusBar1.Panels[0].Text := us_fio;

us_n:='';

us_p:='';

menu:=MainMenuConnected;

ShowModulKatalogs(nil)

end

else

begin

if UsNamePass='' then

begin

ShowMessage('Неправильное имя пользователя или пароль!');

SocketConnection1.Close;

M4Server:=nil;

end

else

close;

end

except

//raise exception.Create('Соединение невозможно!');

SocketConnection1.Close;

M4Server:=nil;

raise

end;

end;

Авторизация

Компоненты и процессы авторизации позволяют предоставлять пользователям разрешения на доступ к ресурсам и управлять этими разрешениями.

Сотрудники завода, имеющие доступ к информационным ресурсам, получают идентификатор. Чтобы обеспечить управление доступом к управляемым ресурсам, например, базам данных и приложениям, для идентификаторов назначаются роли.

Роль - это ключевой компонент функции управления доступом на основе ролей. Роли создаются в соответствии с тем, что требуется сотрудникам для эффективного предоставления доступа к нужному инструментарию [7].

Политика предоставления доступа задает связь между сотрудниками, принадлежащими к различным ролям в организации, и службами, которые соответствуют различным ресурсам, а также определяет, какие права будут предоставлены этим сотрудникам при доступе к службам.

Реализуемая политика предоставления доступа отражает политику управления идентификацией, соответствующую плану обеспечения защиты на заводе.

Политика предоставления доступа представляет собой ключевой компонент каркаса автоматизации управления жизненным циклом идентификаторов.

Предоставляемое право определяет, какие службы связаны с правилом политики и какие условия применимы к предоставляемому праву. Например, предоставляемое право может указывать, есть ли у связанной с ним роли доступ ко всем экземплярам службы, или только к какому-то одному экземпляру этой службы. С предоставляемыми правами также связаны рабочие потоки, которые позволяют реализовать процедуры утверждения при предоставлении доступа к службам.

Алгоритмы работы подсистемы

Разработанная программа, после соединения с базой данных, формирует таблицу со списком каталогов, в которых хранится информация на состав конечного изделия. Из этой таблицы выбирается каталог и для этого каталога делается расчет потребности, если необходимо сделать расчет для нескольких каталогов, то выбирается несколько каталогов. Когда расчет произведен, формируется новая таблица с материалами и их потребностями. Каждому материалу соответствует свой уникальный код. Материал, который входит в состав изделия по необходимости можно заменить на какой-либо другой, но обязательно из той же группы. Замена может быть полной или частичной, так как часть необходимого материала может быть в наличии. Для каждого необходимого материала или для замены можно ввести соответствующего контрагента, то есть у кого будет производиться закупка. Для этого из справочника контрагентов, в котором содержится информация о названии, городе, физическом и юридическом адресе, индивидуальном налоговом номере и прочие характеристики, выбирается контрагент. После добавления контрагента необходимо ввести количество материала (в пределах ранее рассчитанной величины), требуемого на закупку, а так же единицу измерения (килограмм, метр, кубометр, литр и т.д.) и закупочную цену. После ввода всех необходимых данных формируется таблица заказов в которой содержится информация о материале, его количестве, цене и контрагенте. В этой таблице можно выбрать перечень материалов на которые надо оформлять заказ и формируется отчет.

Разработка таблиц

Структура таблицы «замены»

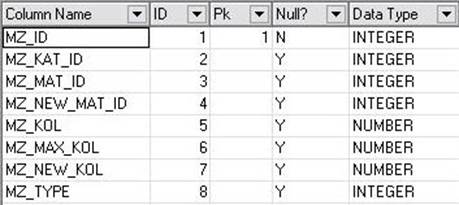

«Таблица замены» содержит информацию о заменах (табл.3).

Табл.3

Таблица имеет следующие поля:

MZ_ID : Уникальный идентификатор

MZ_KAT_ID : Каталог

MZ_MAT_ID : Идентификатор заменяемого материала

MZ_NEW_MAT_ID : Ифентификатор нового материала

MZ_KOL : Количество заменяемого материала

MZ_MAX_KOL : Всего заменяемого материала

MZ_NEW_KOL : Количество нового материала

MZ_TYPE : Тип замены (0 - полная, 1 - частичная)

Процедура добавления замены:

CREATE OR REPLACE PROCEDURE "MATERIALS_ZAMEN_CREATE" (

in_kat_id IN sostav.sos_kat_id%TYPE,

in_mat_id IN materials_zamen.mz_mat_id%TYPE,

in_new_mat_id IN materials_zamen.mz_mat_id%TYPE,

in_old_kol IN materials_zamen.mz_kol%TYPE,

in_max_kol IN materials_zamen.mz_max_kol%TYPE,

in_new_kol IN materials_zamen.mz_new_kol%TYPE,

in_zamen_type IN materials_zamen.mz_type%TYPE

)

/*добавление записи по материалу к версии расчета*/

IS

out_id INTEGER;

mat_count INTEGER := 0;

summ_kol NUMBER := 0;

BEGIN

SELECT seq_material_zamen_mz_id.NEXTVAL

INTO out_id

FROM DUAL;

-- Ищем были ли произведены полные замены на данный материал

SELECT COUNT (*)

INTO mat_count

FROM materials_zamen

WHERE mz_mat_id = in_mat_id AND mz_type = 0

AND mz_kat_id = in_kat_id;

-- Если производится частичная замена и уже есть полная замена

IF (in_zamen_type IN (0, 1) AND mat_count > 0)

THEN

raise_application_error

(-20001,

'Вы не можете проводить замену, т.к. с данным материалом уже была произведена полная замена.'

);

END IF;

mat_count := 0;

-- Ищем были ли произведены частичные замены на данный материал

SELECT COUNT (*)

INTO mat_count

FROM materials_zamen

WHERE mz_mat_id = in_mat_id AND mz_type = 1

AND mz_kat_id = in_kat_id;

-- Если производится полная замена и уже есть частичные замены

IF (in_zamen_type = 0 AND mat_count > 0)

THEN

raise_application_error

(-20001,

'Вы не можете проводить полную замену, т.к. с данным материалом уже была произведена частичная замена.'

);

END IF;

--Проверяем, можно ли произвести частичную замену

IF (in_zamen_type = 1)

THEN

SELECT SUM (mz_kol)

INTO summ_kol

FROM materials_zamen

WHERE mz_mat_id = in_mat_id AND mz_type = 1 AND mz_kat_id = in_kat_id;

summ_kol := summ_kol + in_old_kol;

IF (summ_kol > in_max_kol)

THEN

raise_application_error

(-20001,

'Общее количество материалов при проведении частичных замен превышает максимальное количество.'

);

END IF;

END IF;

INSERT INTO materials_zamen

(mz_id, mz_kat_id, mz_mat_id, mz_new_mat_id, mz_kol,

mz_max_kol, mz_new_kol, mz_type

)

VALUES (out_id, in_kat_id, in_mat_id, in_new_mat_id, in_old_kol,

in_max_kol, in_new_kol, in_zamen_type

);

END materials_zamen_create;

Процедура удаления замены:

CREATE OR REPLACE PROCEDURE "MATERIALS_ZAMEN_DELETE" (

in_mz_id IN materials_zamen.mz_id%TYPE

)

/*удаление замены материала */

IS

BEGIN

DELETE FROM materials_zamen

WHERE mz_id = in_mz_id;

END materials_zamen_delete;

Разработка модулей

2.5.1. Модуль Mat_ Zamen. pas

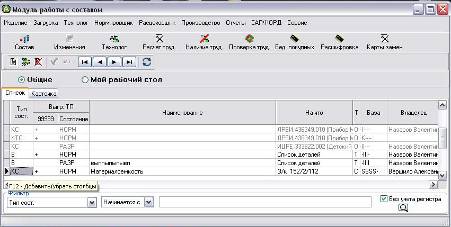

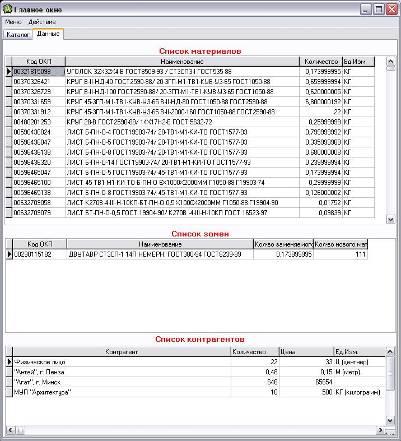

Модуль Mat_Zamen.pas, представленный на рис.3, является главным модулем проекта, так как он содержит описание действий происходящих при загрузке программы, а также описание формы MainForm.

На форме расположены три таблицы TDBGridEh. Это таблицы материалов, замен и контрагентов, а также закладки и меню TMenuItem. На форме присутствуют компоненты TСlientDataSet, TdataSource.

Компонент TClientDataSet используется в клиентской части многозвенного распределенного приложения.

Компонент обеспечивает выполнение следующих основных функций:

• получение данных от удаленного сервера и передача ему сделанных изменений с использованием удаленного компонента-провайдера;

• представление набора данных при помощи локального буфера и поддержка основных операций, унаследованных от класса TDataSet;

• объединение записей набора данных при помощи агрегатных функций для получения суммарных данных;

• локальное сохранение набора данных в файле и последующее восстановление набора данных из файла;

• представление набора данных в формате XML [6].

Предком компонента TClientDataSet является класс TDataSet, поэтому TClientDataSet обладает таким же набором функций, что и обычный компонент, инкапсулирующий набор данных. Основное же отличие заключается в том, источник данных для него доступен только через удаленный компонент-провайдер. Это означает, что сохранение изменений и обновление набора данных осуществляется локально, без обращения к источнику данных [7].

Как и обычный компонент, компонент TClientDataSet может использоваться совместно с визуальными компонентами отображения данных. Для этого нужен компонент TDataSource.

На втором этапе разработки приложения баз данных необходимо перенести на форму и настроить компонент TDataSource. Он обеспечивает взаимодействие набора данных с компонентами отображения данных. Чаще всего одному набору данных соответствует один компонент TDataSource, хотя их может быть несколько.

Для настройки свойств компонента необходимо выполнить следующие действия.

1. Связать набор данных и компонент TDataSource. Для этого используется свойство DataSet компонента TDataSource, доступное через Инспектор объектов. Это указатель на экземпляр компонента доступа к данным.

В списке этого свойства в Инспекторе объектов перечислены все доступные компоненты наборов данных.

2. Переименовать компонент. Это не обязательное действие. Тем не менее желательно присваивать компонентам осмысленные имена, соответствующие названиям связанных наборов данных [7].

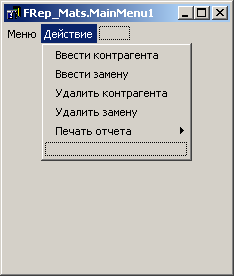

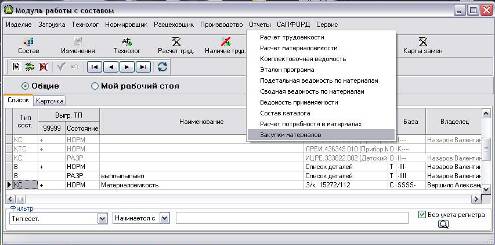

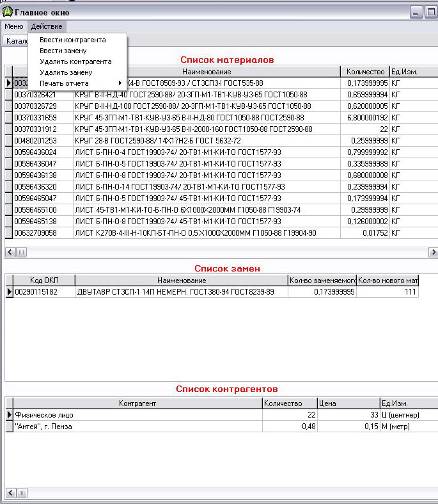

Компонент меню, представленный на рис. 4, выполняет следущие процедуры:

· Ввод / удаление контрагента;

· Ввод / удаление замены;

· Печать отчета

Рис. 4. Главное меню

Процедуры ввода (TFRep_Mats.N5Click) и удаления (TFRep_Mats.N14Click) контрагентов.

procedure TFRep_Mats.N5Click(Sender: TObject);

begin

IF not assigned(scM4_ContrAgents) then

initscM4_ContrAgents(SharedConnection.ParentConnection);

ContrAgentsGet_Sprav(Self, IM4ContrAgentsDisp(IDispatch(scM4_ContrAgents.AppServer)),

(Screen.DesktopHeight div 2) - (height div 2),

(Screen.DesktopWidth div 2) - (width div 2),

'', '', '',

ContrAgent_Name,

ContrAgent_Code);

if (DBGEh_Mats.Focused = True) and (ContrAgent_Name <> '') Then

Mat_Contr_Add(Application, SharedConnection, Kat_Id, CDS_Mats.FieldByName('MD_MR_ID').AsInteger,

0, 0, ContrAgent_Code, ContrAgent_Name)

else if (DBGEh_Zamen.Focused = True) and (ContrAgent_Name <> '') then

Mat_Contr_Add(Application, SharedConnection, Kat_Id, CDS_Zamen.FieldByName('MZ_MAT_ID').AsInteger,

CDS_Zamen.FieldByName('MZ_ID').AsInteger, 1, ContrAgent_Code, ContrAgent_Name);

Contr_Refresh;

end;

procedure TFRep_Mats.N14Click(Sender: TObject);

begin

V.Mat_Zamen_Contr_Del(CDS_Contr.FieldByName('MC_ID').AsInteger);

Contr_Refresh;

end;

Процедуры ввода и удаления замен:

procedure TFRep_Mats.N13Click(Sender: TObject);

begin

Enter_Zamen(Application, SharedConnection,

Kat_Id,

CDS_Mats.FieldByName('MD_MR_ID').AsInteger,

CDS_Mats.FieldByName('GM_ID').AsInteger,

CDS_Mats.FieldByName('MAT_OKP').AsInteger,

CDS_Mats.FieldByName('MR_NAME').AsString,

CDS_Mats.FieldByName('POTREB').AsString,

CDS_Mats.FieldByName('GM_NAME').AsString);

Zamen_Refresh;

end;

procedure TFRep_Mats.N15Click(Sender: TObject);

begin

V.Mat_Zamen_Delete(CDS_Zamen.FieldByName('mz_id').AsInteger);

Zamen_Refresh;

Contr_Refresh;

end;

Печать отчета

procedure TFRep_Mats.N8Click(Sender: TObject);

begin

Mat_Zamen_Rep(Application, SharedConnection, Kat_Id, 1, Kat_ZCO_NAME, Kat_Name);

end;

2.5.2. Модуль Mat_Zamen_New.pas

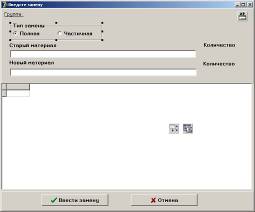

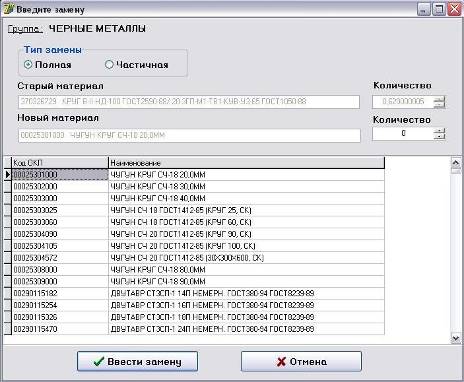

На форму модуля Mat_Zamen_New вынесены следующие компоненты: TDBGridEh, TbitBtn, TdataSource, TclientDataSet, Tedit, TradioGroup (рис.5).

Рис.5. Модуль Mat_Zamen_New

TDBGridEh – таблица в которую заносятся данные , TbitBtn – кнопки ввода замены и отмены, TdataSource и TclientDataSet – для соединения с базой данных, Tedit – строки с материалами, TradioGroup – выбор полной или частичной замены.

Процедура выбора типа замены:

rocedure TFNew_Zamen.RGClick(Sender: TObject);

begin

if RG.ItemIndex = 1 then

begin

DBN_OldKol.Enabled := True;

end

else if RG.ItemIndex = 0 then

begin

DBN_OldKol.Enabled := False;

DBN_OldKol.Value := Old_Kol;

end;

Zamen_Type := RG.ItemIndex;

end;

Процедура ввода замены:

procedure TFNew_Zamen.BitBtn1Click(Sender: TObject);

var Old, Max, New : WideString;

begin

Old := FloatToStr(DBN_OldKol.Value);

Max := FloatToStr(Max_Kol);

New := FloatToStr(DBN_NewKol.Value);

V.Mat_Zamen_Create(Kat_Id,

Mat_Id,

CDS_Mats.FieldByName('MATERIAL_ID').AsInteger,

Old,

Max,

New,

Zamen_Type);

Close;end;

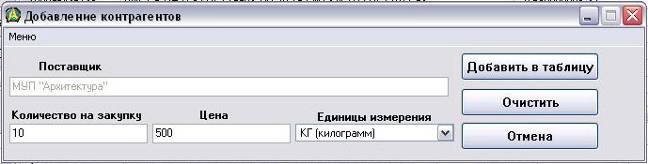

2.5.2. Модуль Mat_Zamen_CNTR_Add.pas

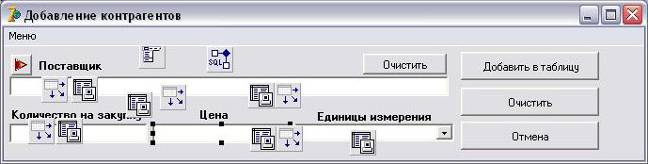

На форме (рис. 6) находятся следующие компоненты: Tedit, TDBNumberEditEh, TspeedButton, TclientDataSet, TdataSource, TcomboBox.

Tedit – наименование контрагента, TDBNumberEditEh – количество закупаемого материала и цена, TcomboBox – выпадающее меню выбора едениц измерения, TspeedButton – рабочие кнопки , TclientDataSet и TdataSource – связь с базой данных.

Рис.6. Модуль Mat_Zamen_CNTR_Add

Модуль формирования очета

На форму (Рис.7 ) вынесена таблица, меню и компоненты связи с базой данных.

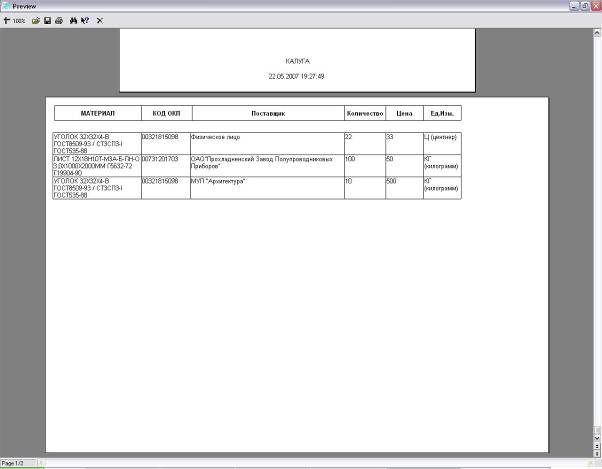

После заполнения таблицы, выбрав из меню строку «печать отчета» появится окно компонента FastReport (Рис.8). Этот компонент отвечает за печать отчета.

Рис.7. Таблица закупок

Рис.8. Отчет FastReport

3. Технологическая часть

Требования к аппаратному и программному обеспечению

§ Требования к аппаратному обеспечению:

- Процессор Pentium 800 МГц;

- Объем оперативной памяти 128 Мбайт;

- Объем жесткого диска не менее 5 Гбайт;

- Монитор SVGA, клавиатура и манипулятор мышь.

§ Требования к программному обеспечению:

- программа должна работать под управлением операционной системы Microsoft Windows 98/ME/2000/XP.

Установка подсистемы

Вычислительная среда поставляется на диске CD-R, емкостью 700 Мб. Установка производится в несколько этапов:

§ Проверить соответствие оборудования, на которое предполагается произвести установку, минимальным требованиям для работы подсистемы;

§ Вставить компакт-диск с программой в CD-ROM;

§ Скопировать каталог K_T_Base и все его содержимое на жесткий диск, с которого предполагается производить запуск программы, в каталог C:\ K_T_Base;

§ Для удобства запуска создать на рабочем столе операционной системы значок «K_T_Base», ссылающийся на программу C:\ K_T_Base \ K_T_Base.exe, рабочий каталог C:\ K_T_Base;

§ Создать в главном меню элемент, ссылающийся на программу C:\ K_T_Base \ K_T_Base.exe;

§ Произвести запуск программы;

§ Установка завершена.

Руководство администратора

Для функционирования подсистемы необходимо наличие специального ПО:

1. На сервере баз данных необходимо установить серверную часть Oracle.

2. Для сервера приложений необходимо установить: клиентскую часть Oracle – для связи с сервером Oracle, Borland Socket Server – для прослушивания порта, к которому будет происходить подключение и Borland Database Engine – для соединения сервера приложений с клиентской частью Oracle.

3. Также необходимо зарегистрировать сервер приложений, запустив его.

4. На клиентских машинах нет необходимости в установке дополнительного программного обеспечения, кроме самой подсистемы.

5. На клиентской машине необходимо однократно настроить имя сервера приложений и указать порт, к которому будет происходить подключение.

Порт должен быть точно таким же, какой указан Borland Socket Server.

Для успешного администрирования базы данных, также необходимо обладать знаниями навыками по настройке и администрированию сервера Oracle.

7. При запуске сервера приложений на панели задач появляется иконка сервера приложений. Когда сервер закрывается, иконка тоже исчезает.

Руководство оператора

Запуск подсистемы

После запуска операционной системы Microsoft Windows 98/ME/2000/XP запуск программы можно провести несколькими способами:

§ используя кнопку «Пуск» («Start» в англоязычной версии Windows);

§ используя значок «Расчет трудоемкости», расположенный на рабочем столе Windows;

§ используя команду выполнить с аргументом «C:\K_T_Base\ K_T_Base.exe»;

§ используя проводник Windows или аналогичную программу.

Для запуска первым способом необходимо нажать кнопку «Пуск» и выбрать в меню пункт «Программы» («Program» в англоязычной версии Windows). После чего в подменю выбрать строку «K_T_Base» и осуществить таким образом запуск программы.

Для запуска вторым способом необходимо дважды щелкнуть левой клавишей мыши на значок «K_T_Base», расположенный на рабочем столе.

Для запуска третьим способом необходимо нажать кнопку «Пуск» и выбрать в меню пункт «Выполнить». Далее ввести в окно текст «C:\K_T_Base\K_T_Base.exe» с клавиатуры или воспользовавшись возможностью обзора, нажать кнопку «Ok».

Для запуска четвертым способом необходимо запустить проводник, выбрать каталог «C:\K_T_Base \», в нем выбрать программу «K_T_Base.exe».

Начало работы

Разработанная подсистема выполняет следующие функции:

§ Расчет потребностей материалов

§ Добавление необходимых замен

§ Удаление необходимых замен

§ Добавление контрагентов

§ Удаление контрагентов

§ Формирование таблицы закупок

§ Вывод отчета

На рис. 9. показано окно подсистемы, с которого пользователь начинает работу.

Рис 9. Проверка доступа

В этом окне пользователю необходимо ввести имя пользователя и пароль. Доступ к серверу баз данных открывает администратор, пароль и имя пользователя вводятся латинскими буквами. Пароль не отоброжается, в случае необходимости просмотра пароля надо поставить галочку в ячейке «Показать пароль». После ввода данных надо нажать на кнопку «ОК», в результате, если данные верны, открывается сама программа (Рис.10).

Рис.10. Окно системы К_Т_Base.

В окне выбирается каталог, для которого будет производиться расчет потребности. В строке меню, при нажатии кнопки «Отчеты», появляется выпадающее меню в котором необходимо выбрать строку «Закупки материалов» (Рис.11).

Рис. 10. Меню «Отчеты».

Новый расчет

Для создания нового расчета пользователю необходимо выбрать будет ли расчет производиться на выбранный каталог или каталог будет формироваться. Данные параметры задаются в окне, представленном на рис. 11.

Рис.11. Окно выбора каталога

Рис.11. Окно выбора каталога

После выбора каталога следует нажать кнопку «Данные», в результате будет произведен расчет потребности, и будет сформирована форма с тремя взаимосвязанными таблицами. В таблице «Список материалов» находятся материалы, их код ОКП, количество и единица измерения. В таблице «Список замен» находятся заменяемые материалы, их код ОКП, количество заменяемого и нового материала. В таблице «Список контрагентов» находятся контрагенты, количество материала необходимого к закупке, его единица измерения и цена (рис. 12.). Все три таблицы взаимосвязаны: каждому материалу соответствует своя замена и контрагент, каждой замене соответствует свой контрагент.

Рис. 12. Основное окно программы

Чтобы начать ввод замен и контрагентов, необходимо в главном меню выбрать пункт «Действие», в результате появится выпадающее меню (рис.13), в котором пользователь выбирает необходимое действие.

Рис. 13. Меню «Действие».

Ввод замен

Ввод замен производится при выборе строки меню «Ввести замену», в результате появляется новое окно, отраженное на рис.14. В этом окне отображается к какой группе относится материал, тип замены (полная или частичная), старый материал и его количество, новый материал и его количество. Новый материал выбирается из таблицы, его количество вводится вручную. Если замена частичная, то количество замены, должно быть меньше, иначе появится окно с ошибкой замены. Материал можно заменять на несколько других, но общее количество замены не должно превышать рассчитанное по норме. Это производится аналогично полной замене. Когда все замены введены, надо нажать кнопку «Ввести замену», если замены не требуется – нажать «Отмена».

Рис. 14. Ввод замен

Ввод контрагентов

После того, как введены замены, можно начать ввод контрагентов. Контрагенты вводятся как для материала, так и для замены. Для этого надо выбрать в главном меню строку «Ввести контрагента» и появится окно, представленное на рис. 15., в нем выбирается контрагент. Если найден нужный контрагент, нажать кнопку «Выбрать», в противном случае «Отмена».

Рис. 15. Справочник контрагентов

После ввода контрагента появляется окно «Добавление контрагентов», в него заносим количество материала на закупку, предполагаемую цену и единицу измерения. Чтобы очистить поля данных, надо нажать кнопку «Очистить». Если данные не требуется изменять, следует нажать кнопку «Добавить в таблицу». Если требуется изменить контрагента – нажать «Отмена» (Рис. 16).

Рис. 16. Добавление контрагентов

Далее, для формирования таблицы, отображающей все взаимосвязи материалов и контрагентов, необходимо в главном меню выбрать строку «Печать отчета», затем в выпадающем меню «На текущий каталог» или «На все каталоги». После нажатия на один из пунктов меню, появится форма с таблицей, отражающей материал, контрагента, количество, цену, еденицу измерения, и признак выбора.

Печать отчета

Печать отчета возможна после выбора материалов необходимых к закупке. Материалы выбираются в столбце признак выбора. Признаком вбора является галочка в соответствующей строке. Выбрав в меню «Печать отчета», на экране появляется отчет (Рис.18.)

Удаление подсистемы

Для удаления с жесткого диска подсистемы необходимо произвести следующие операции:

§ Удалить с жесткого диска каталог C:\K_T_Base и все его содержимое;

§ Удалить с рабочего стола операционной системы значок «K_T_Base»;

§ Удалить из главного меню элемент «K_T_Base»

4. Организационно-экономическая часть

Введение

Программный комплекс автоматизации планирования закупок должен соответствовать нормам промышленной экологии и охраны труда по отношению к программисту-разработчику.

Научно-технический прогресс внес серьезные изменения в условия производственной деятельности работников умственного труда. Их труд стал более интенсивным, напряженным, требующим значительных затрат умственной, эмоциональной и физической энергии. Это потребовало комплексного решения проблем эргономики, гигиены и организации труда, регламентации режимов труда и отдыха.

Задачи охраны природы тесно связаны с задачами охраны труда. Это связано с тем, что невозможно обеспечить охрану здоровья людей в условиях загрязненной окружающей среды.

БЖД — система знаний, направленных на обеспечение безопасности в производственной и непроизводственной среде с учетом влияния человека на среду обитания.

Охрана труда – это система законодательных актов, социально-экономических и организационно-технических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья и работоспособности человека в процессе труда.

Характеристика шума

Опасным фактором является повышенный уровень шума. В его формировании участвует офисная техника и люди. Он возникает при работе вентиляторов блоков питания аппаратуры и вентиляторов охлаждения микропроцессоров, при работе накопителей на жестких и гибких магнитных дисках, а также при работе принтера.

В результате гигиенических исследований установлено, что шум и вибрации ухудшают условия труда, оказывая вредное воздействие на организм человека. При длительном воздействии шума на организм происходят нежелательные явления: снижается острота зрения и слуха, повышается кровяное давление, снижается внимание. Сильный продолжительный шум может стать причиной функциональных изменений сердечно-сосудистой и нервной систем.

ПЭВМ производят шум уровнем не более 40 дБ, что не требует специальных мер шумоподавления, за исключением случая размещения нескольких рабочих мест в небольшом по объему не заглушенном акустически помещении. В этом случае требуется:

• провести акустическую обработку помещения (звукоизоляция стен, окон, дверей, потолка);

• бороться с шумом на пути его распространения (звукоизоли-рующие кожухи и экраны).

Уровень шума при работе вычислительной техники должен соответствовать требованиям СанПиН 2.2.2/2.4.1340-03 «Гигиенические требования к персональным электронно-вычислительным машинам и организации работы».

Шумящее оборудование (принтеры и др.), уровни шума которого превышают нормированные, должно находиться вне помещения с ПЭВМ.

Снизить уровень шума в помещениях с ПЭВМ можно использованием звукопоглощающих материалов с максимальными коэффициентами звукопоглощения в области частот 31,5 - 8000 Гц для отделки помещений (разрешенных органами и учреждениями Госсанэпиднадзора России), подтвержденных специальными акустическими расчетами [10].

Дополнительным звукопоглощением служат однотонные оконные занавеси из плотной ткани, гармонирующие с окраской стен и подвешенные в складку на расстоянии 15-20 см от ограждения. Ширина занавеси должна быть в 2 раза больше ширины окна.

Расчет вентиляции

В помещении, где находятся ЭВМ, на которых установлен разработанный программный продукт, системы отопления и системы кондиционирования следует устанавливать так, чтобы ни теплый, ни холодный воздух не направлялся на людей. На производстве рекомендуется создавать динамический климат с определенными перепадами показателей. Температура воздуха у поверхности пола и на уровне головы не должна отличаться более, чем на 5 градусов. В производственных помещениях помимо естественной вентиляции предусматривают приточно-вытяжную вентиляцию. Основным параметром, определяющим характеристики вентиляционной системы, является кратность обмена, т.е. сколько раз в час сменится воздух в помещении.

Vвент – объем воздуха, необходимый для обмена;

Vпом – объем рабочего помещения.

Для расчета примем следующие размеры рабочего помещения:

длина В = 6 м;

ширина А = 4 м;

высота Н = 3 м.

Соответственно объем помещения равен:

Vпом = А * В * H =72 м3

Необходимый для обмена объем воздуха Vвент определим исходя из уравнения теплового баланса:

Vвент * С( tуход - tприход ) * Y = 3600 * Qизбыт

Qизбыт – избыточная теплота (Вт);

С = 1000 – удельная теплопроводность воздуха (Дж/кгК);

Y = 1.2 – плотность воздуха (мг/см).

Температура уходящего воздуха определяется по формуле:

tуход = tр.м. + ( Н - 2 )t , где

t = 1-5 градусов - превышение t на 1м высоты помещения;

tр.м. = 25 градусов - температура на рабочем месте;

Н = 3 м - высота помещения;

tприход = 18 градусов.

tуход = 25 + ( 3 - 2 ) 2 = 27

Qизбыт = Qизб.1 + Qизб.2 + Qизб.3 , где

Qизб. – избыток тепла от электрооборудования и освещения.

Qизб.1 = Е * р , где

Е - коэффициент потерь электроэнергии на топлоотвод ( Е=0.55 для освещения);

Р – мощность, р = 60 Вт * 5 = 300 Вт.

Qизб.1 = 0.55 * 300=165 Вт

Qизб.2 – теплопоступление от солнечной радиации,

Qизб.2 =m * S * k * Qc , где

m – число окон, примем m = 2;

S – площадь окна, S = 2.3 * 2 = 4.6 м2;

K – коэффициент, учитывающий остекление. Для двойного остекления

k = 0.6;

Qc = 127 Вт/м - теплопоступление от окон.

Qизб.2 = 4.6 * 2 * 0.6 * 127 = 701 Вт

Qизб.3 – тепловыделения людей

Qизб.3 = n * q , где

q = 80 Вт/чел. , n - число людей, например, n = 2

Qизб.3 = 2 * 80 = 160 Вт

Qизбыт = 165 +701 + 160 = 1026 Вт

Из уравнения теплового баланса следует:

Vвент= 3600 * 1026 / (1000* (27-18)) = 410,4 м3

Оптимальным вариантом является кондиционирование воздуха, т.е. автоматическое поддержание его состояния в помещении в соответствии с определенными требованиями (заданная температура, влажность, подвижность воздуха) независимо от изменения состояния наружного воздуха и условий в самом помещении.

Необходимо тщательно продумать месторасположение кондиционера в офисе. Можно установить канальный кондиционер за подвесным потолком и развести воздух в разные точки комнаты через воздуховоды. Это обеспечит равномерное распределение воздуха и температуры. Если высота подшивных потолков не позволяет установить канальный кондиционер (как в данном случае), можно предусмотреть два или даже три внутренних блока, расположенных в разных точках помещения. Такой вариант особенно оправдан в комнатах неправильной или вытянутой формы. Полупромышленные кондиционеры допускают подсоединять до трех внутренних блоков разного вида к одному наружному блоку. Это снизит стоимость всей системы и сохранит стену здания от множества блоков.

ЗАКЛЮЧЕНИЕ

В результате дипломного проектирования был разработан программный комплекс, позволяющий автоматизировать процесс планирования закупок необходимых материалов.

Проведен расчет затрат на разработку программы и расчет экономического эффекта от внедрения подсистемы.

Рассмотрены вопросы, связанные с промышленной экологией и безопасностью при работе с подсистемой.

Разработанная подсистема создана в соответствии с требованиями технического задания.

Список литературы

1. Гаврилов Д. А. «Управление производством на базе стандарта MRP I» — СПб: Питер, 2002. — 320 с.: ил.

2. www.finanalis.ru/litra/esud/?leaf=ESUDO_5.htm

3. www.citforum.ru/cfin/mrp/mrpmine.shtml

4. http://www.edueco.ru/77.html

5. Архангельский Н.А. «Borland Delphi 7» 2003г. Учебный курс.

6. Фаронов В.В. «Delphi 6» учебный курс – М; Издатель Молгачева С.В., 2003. – 672с., ил.

7. Фленов Михаил «Библия для программиста в среде Delphi» (электронный учебник).

8. Пол Уилтон, Джон Колби. «SQL для начинающих» Пер. с англ. – М.: Издательский дом «Вильямс», 2006.-496 с.: ил. – Парал. тит. англ.

9. Том Кайт. «ORACLE для профессионалов» Пер. с англ./ТомКайт- СПб.: ООО «ДиаСофт», 2003. — 672 с.

10. СанПиН 2003.

АННОТАЦИЯ

В рамках данного дипломного проекта разработан программный комплекс автоматизированного планирования закупок необходимых материалов.

Настоящая пояснительная записка включает в себя описание существующих подходов к организации производства на предприятии, приводится пример аналогичных программных продуктов, обоснование выбора инструментальных средств.

Приводится описание разработанной подсистемы, описание алгоритмов работы подсистемы, структуры базы данных и составных частей подсистемы, а также необходимые для работы с ней документы: требования по эксплуатации, руководство по работе с программным комплексом, тексты программ.

Приводится расчет затрат на разработку программного продукта и расчет экономического эффекта от внедрения подсистемы.

Приводится анализ опасных и вредных факторов, возникающих при эксплуатации подсистемы.

ОГЛАВЛЕНИЕ

Введение………………………………………………………………….………..8

1. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ…………………………………………..10

1.1. Описание предметной области……………………………..……………...10

1.1.1. Системы MRP и MRP с замкнутым циклом……………………...……..11

1.1.2. MRP II……………………………………………………………………...15

1.1.3. Системы класса ERP……………………………………………………...19

1.1.4. Системы CALS…………………………………………………….……....22

1.2. Обзор аналогичных программных продуктов…………………..………..25

1.2.1. MRP - Программа планирования потребности в материалах………….25

1.3. Выбор инструментальных средств программирования……………..…...27

1.3.1. Cредства Delphi……………………………………………………………27

1.3.2. СУБД Oracle……………………………………………………………….28

1.4. Описание систем…………………………………………………..………..31

1.4.1 Существующая система……………………………………………...…....31

1.4.2. Управление запасами и производством по точке перезаказа…………..32

1.4.3. Предлагаемая система………………………………………………..…..33

2. КОНСТРУКТОРСКАЯ ЧАСТЬ………………………………………………35

2.1. Назначение и состав программного комплекса……………………….….35

2.2. Безопасность доступа к данным……………………………………….…..35

2.2.1. Идентификация……………………………………………………..…….35

2.2.2. Авторизация………………………………………………………..……..38

2.2.3. Управление доступом на основе ролей……………………………..…..39

2.3. Алгоритмы работы подсистемы……………………………………..…….41

2.4. Разработка таблиц…………………………………………………..……....42

2.4.1. Структура таблицы «материалы»………………………………...……...42

2.4.2. Структура таблицы «контрагенты»…………………………..………....43

2.4.3. Структура таблицы «замены»……………………………………..…….45

2.4.4. Структура таблицы «закупок»……………………….…………….……48

2.5. Разработка модулей…………………………………………………….….50

2.5.1. Модуль Mat_Zamen.pas………………………………….………….…...50

2.5.2. Модуль Mat_Zamen_New.pas…………………………….…………..….54

2.5.3. Модуль Mat_Zamen_CNTR_Add.pas…………………………….…..….56

2.5.4. Модуль формирования очета…………………………………....……….57

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ……………………………………………..59

3.1. Требования к аппаратному и программному обеспечению………...……59

3.2. Установка подсистемы…………………………………………..…….…...59

3.3. Руководство администратора…………………………………………..…..60

3.4. Руководство пользователя……………………………………..….…....…..61

3.4.1. Запуск подсистемы………………………………………………………..61

3.4.2. Начало работы……………………………………………………..….…..62

3.4.3. Новый расчет…………………………………………………...…………64

3.4.4. Ввод замен………………………………………………………...….……67

3.4.5. Ввод контрагентов………………………………………….…..…………69

3.4.6. Печать отчета……………………………………………………..…….…72

3.5. Удаление подсистемы…………………………………………………..…..73

4. ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ………………...……74

4.1. Особенности программного продукта как товара…………………..……74

4.2. Расчет затрат на изготовление подсистемы………………………..……..74

4.3. Расчет экономической эффективности……………………………..……..85

5. ПРОМЫШЛЕННАЯ ЭКОЛОГИЯ И БЕЗОПАСНОСТЬ…………………..90

5.1. Обеспечение производственной и экологической безопасности при разработке программного комплекса………………………………………….90

5.1.1. Введение………………………………………………………….…..…..90

5.1.2. Характеристика опасных и вредных факторов при

разработке программного комплекса………………………………………….91

5.1.2.1. Характеристика электромагнитных полей……………………..…….91

5.1.2.2. Характеристика электробезопасности…………………………………92

5.1.2.3. Характеристика шума…………………………………………...……...93

5.1.2.4. Характеристика запыленности помещения……………………...……94

5.1.2.5. Характеристика тепловыделения и параметров микроклимата…………………………………………………………………….95

5.1.2.6. Характеристика психофизиологических и эргономических факторо.96

5.1.3. Расчет вентиляции………………………………………………………..99

5.2. Загрязнение окружающей среды при производстве печатных Плат......102

5.2.1. Характер загрязнения сточных вод при производстве

компонентов вычислительной техники………………..……………………..102

5.2.2. Характеристика твердых и жидких промышленных отходов………..105

Заключение………………………………………………………………..……106

Введение

В настоящее время происходит автоматизация большинства предприятий нашей страны. Это обусловлено необходимостью повышения качества ваполняемых работ и уменьшения трудовых затрат. Задача планирования потребностей в материалах (Materials Requirements Planning, MRP) оказалась той первой задачей, которая привела к созданию целой индустрии программного обеспечения для управления предприятием. Методология MRP-планирования потребностей в материалах предназначена для использования на производственных предприятиях, имеющих дискретный тип производства - серийное, сборка и изготовление на заказ или склад, то есть когда имеется ведомость необходимых материалов и комплектующих изделий для изготовления конечного продукта. Целью данного дипломного проекта является разработка программного обеспечения для автоматизации процесса закупок необходимых материалов для ОАО «Тайфун».

ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

Описание предметной области

За редким исключением, планирование отдельно рассматриваемых материалов и ресурсов не вызывает принципиальных проблем, но, как правило, требует выполнения достаточного большого объема вычислений, и всегда - исключительной точности и аккуратности. Чем больше планируемых ресурсов и показателей у предприятия, тем больше требуется вычислительных операций. Формирование же общего согласованного плана является итерационным процессом, при котором проводятся корректировки ранее полученных результатов и объемы вычислений увеличиваются в несколько раз. Если дополнительно принять во внимание необходимость периодических корректировок утвержденных планов, то целесообразность применения компьютерной техники в задачах планирования становится достаточно очевидной.

Для автоматизированного планирования деятельности предприятия по производству продукции необходимо наличие:

· формализованных описаний процессов изготовления деталей и узлов, их взаимных связей и зависимостей;

· формализованных описаний необходимых материалов, ресурсов и их количественных потребностей для отдельных операций применительно к конкретным изделиям;

· справочников и классификаторов, отражающих основные хозяйственные операции, движение материальных и денежных средств, сведения о контрагентах и другую информацию;

· методов и алгоритмов планирования, реализованных в виде программ и программных систем.