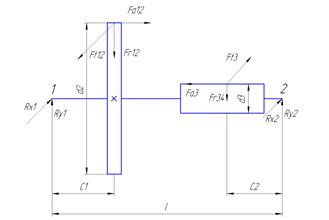

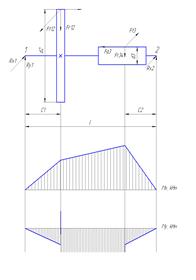

Рисунок 8.1 - Расчетная схема промежуточного вала

Определим реакции опор:

Рассмотрим проекции сил в плоскости ХZ :

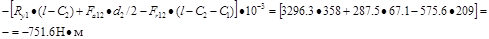

-Ft12 ×(l-c1) + Ft3 × c2 + RХ1 × l =0;

-Ft12 ×(l-c1) + Ft3 × c2 + RХ1 × l =0;

тогда

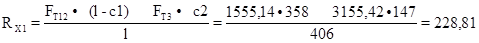

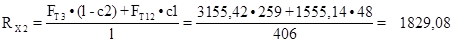

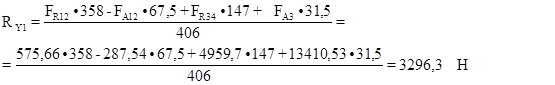

Н

Н

Ft3 ×(l-c2) - Ft12 × c1 + RХ2 × l =0;

Ft3 ×(l-c2) - Ft12 × c1 + RХ2 × l =0;

тогда

Н

Н

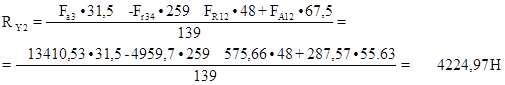

Рассмотрим проекции сил в плоскости УZ:

Fr12 × (l-c1) - Fa12 × d2/2 + Fr34 × c2 + Fa34 × d3/2- RУ1 × l =0;

Fr12 × (l-c1) - Fa12 × d2/2 + Fr34 × c2 + Fa34 × d3/2- RУ1 × l =0;

тогда

Fr34 × (l-c2) + Fa34 × d3/2+ Fr12 × c1 - Fa12 × d2/2+ RУ2 × l =0;

Fr34 × (l-c2) + Fa34 × d3/2+ Fr12 × c1 - Fa12 × d2/2+ RУ2 × l =0;

тогда

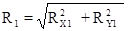

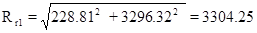

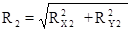

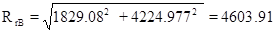

Суммарные реакции опор:

Н

Н

Н

Н

Эпюра моментов Мх:

Точка А.

MXА = RХ1 × С1

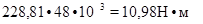

MXА=

Точка В \MXВ =  Н×м

Н×м

Эпюра моментов Му:

Точка А

MуА = -RУ1 × С1

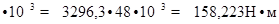

MуА =

Точка В:

Мув=

Эпюра моментов Мкр:

Мк=Т

Мк=100,4 Н•м

Эпюра продольных сил:

Fa = Fa  -Fa

-Fa

Fa = 13122,99 H

Рисунок 8.2 Схема сил и эпюры моментов на проверяемом валу

Уточненный расчет вала 2-3

Рисунок 9 Эскиз вала и обозначение мест сечений

Уточненный расчет состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении их с требуемыми (допускаемыми) напряжениями [S]. Прочность соблюдена при S > [S].

Расчет производится по опасным сечениям А-А, Б-Б).

Материал вала ─ сталь 45.

Таблица 9.

Исходные данные для проверочного расчета

| Диаметр заготовки мм | Твердость НВ | σв МПа | σт МПа | τт МПа | σ-1 МПа | τ-1 МПа | Ψт |

| <80 | 270 | 900 | 650 | 390 | 640 | 230 | 0,10 |

Сечение А - А: Концентратором напряжений является шпоночный паз.

Коэффициент запаса прочности:

S= Sσ· Sτ/

Sσ=σ-1D/ σа

Sτ=τ-1D/( τа+ψτD· τа),

где σа и τа ─ амплитуды напряжений цикла;

ψτD ─ коэффициент влияния асимметрии цикла напряжений.

σа=103·М/W; τа=103·М к/2Wк

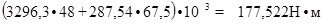

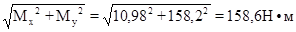

М=

Определим моменты инерции:

W1=π·d3/32-b2·h2·(2d-h2)2/(16d)=3.14·353/32-10·8(2·35 -8)2/(16·35) =

3660мм3

Wк=π·d3/16-b2·h2·(2d-h2)2/(16d)= 3.14·353/16-10·8(2·35-8)2/(16·35) =

7869мм3

σа=103 · 158,6 / 3660 = 43,3 МПа

τа=103 · 100,4 / 2 · 7869 = 33,085 МПа

Пределы выносливости вала:

σ-1D= σ-1/КσD; τ-1D= τ-1/КτD,

где КσD и КτD ─ коэффициенты снижения предела выносливости.

КσD=( Кσ/ Кdσ+1/ КFσ-1)/ КV,

КτD=( Кτ/ Кdτ+1/ КFτ-1)/ КV,

где Кσ и Кτ ─ эффективные коэффициенты концентрации напряжений;

Кdς и Кdτ ─ коэффициенты влияния абсолютных размеров поперечного

сечения;

КFς и КFτ ─ коэффициенты влияния качества поверхности;

КV ─ коэффициент влияния поверхностного упрочнения.

КσD=( 4,85+1/0,91-1)/ 1=4,95

КτD=( 2,9+1/0,95-1)/ 1=2,95

σ-1D= 410 / 4,95 =82,828МПа; τ-1D= 230 /2,95 = 77,966 МПа

ψτD=ψτ/ КτD

ψτD=0,1/ 2,95=0,034

Sσ= 129,29 / 43,3 = 2,98 Sτ= 77,9 / (6,3 + 0,034 × 6,3) = 11,8

S= 2,98 · 11,8/  =2,9 > [S] = 2.5

=2,9 > [S] = 2.5

Проверка показала, что коэффициент запаса прочности в рассматриваемом сечении больше чем требуемый.

Сечение Б-Б.

Коэффициент запаса прочности:

S= Sσ· Sτ/

Sσ=σ-1D/ σа

Sτ=τ-1D/( τа+ψτD· τа),

σа=103·М/W; τа=103·М к/2Wк

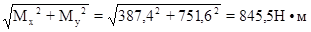

М=

Определим моменты инерции:

W=π·d3/32=3.14·633/32=24548 мм3

Wк=π·d3/16=3.14·633/16=49097 мм3

σа=103 ·845,5 / 24548 = 34,4 МПа

τа=103 · 100,4 / 2 ·49097 = 1,022 МПа

Пределы выносливости вала:

σ-1D= σ-1/КσD; τ-1D= τ-1/КτD,

где КσD и КτD - коэффициенты снижения предела выносливости.

КσD=( Кσ/ Кdσ+1/ КFσ-1)/ КV,

КτD=( Кτ/ Кdτ+1/ КFτ-1)/ КV,

КσD=( 4,7+1/0,88-1)/ 1=4,84

КτD=( 2,8+1/0,935-1)/ 1=2,87

σ-1D= 410 / 4,84 =84,711 МПа; τ-1D= 230 /2,84 = 80,986 МПа

ψτD=ψτ/ КτD

ψτD=0,1/ 2,84=0,035

Sσ= 132,2 / 34,4 = 2,9 Sτ= 80,9 / (1,02 + 0,035 × 1,02) = 76,5

S= 2,9 · 76,5 /  = 3,8 > [S] = 2.5

= 3,8 > [S] = 2.5

Проверка показала, что коэффициент запаса прочности в рассматриваемом сечении больше чем требуемый.

Проверка подшипников

Условие годности подшипников

,

,

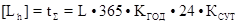

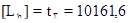

где Lh – расчетный ресурс (долговечность);

[Lh] – требуемый ресурс.

,

,

где tΣ – суммарное время работы.

ч.

ч.

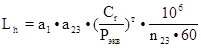

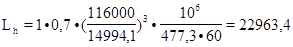

,

,

где a1 – коэффициент, корректирующий ресурс в зависимости от надежности (при вероятности безотказной работы Pt = 90%, a1 = 1);

a23 – коэффициент, корректирующий ресурс в зависимости от особых свойств подшипника (для шариковых подшипников a23 = 0,7…0,8, принимается a23 = 0,75);

Cr = базовая динамическая грузоподъемность подшипника ( для подшипника 208 Cr = 25,6 кН);

Pэкв – эквивалентная динамическая нагрузка;

N23 – частота вращения вала;

m = 3 – показатель степени для шариковых подшипников.

Fa1 = 2.314-внешняя осевая сила, Н

Fr1 = Ke•R1 = 0.56•2259.8

Отношение

FaА / (V × Fr1) = 2,314 / 1 × 1265,499 = 0,001.

Тогда для опоры:

Х =0,56; Y = 0,44/е.

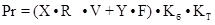

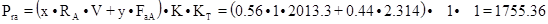

Найдём эквивалентную динамическую радиальную нагрузку, для обоих подшипников:

,

,

где коэффициенты V = 1, Кб = 1 , КТ = 1

Н

Н

Рисунок 10 Схема распределения сил

Таким образом, принимаем e = 0,065

>10161,6 =

>10161,6 =  .

.

Проверка показала, что рабочий ресурс подшипника больше требуемого.

11. Конструктивные размеры корпуса редуктора

Расстояние между стенками корпуса и зубчатыми колесами:

а* =  +3

+3

где, L – главный габарит редуктора.

L = aw12 + da2/2 + da4/2

L = 140 + 97,15 + 101 = 323,15 мм

а* =  +3 = 9,86 Принимаем а* = 10

+3 = 9,86 Принимаем а* = 10

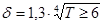

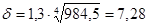

Толщина стенок корпуса и крышки:

мм

мм

где, Т – крутящий момент на выходном валу, Н×мм;

мм Принимаем d = 7мм.

мм Принимаем d = 7мм.

Толщина фланцев корпуса и крышки:

b = 1.5 × d = 1.5 × 7= 10.5 мм

Толщина ребер:

m = (0.85…1) d

m= 1 × 7= 7 мм.

Диаметры болтов:

· Фундаментных:

d1 = 0.036 × a +12 = 0.036 × 125 + 12 = 16,5=>

принимаем фундаментальные болты с резьбой М18;

· Болтов, крепящих крышку к корпусу у подшипника:

d2 = (0.7 - 0.75)d1

d2 = 0.75 ×18 = 13,5 мм;

принимаем болты с резьбой М14;

· Болтов, соединяющих крышку с корпусом: d3 = (0.5 – 0.6) d1 =0,6 ×18 =10.8мм принимаем болты с резьбой М12.

Выбор смазки

По таблице устанавливаем вязкость масла. При контактных напряжениях до 600 Н/мм2 и скорости V до 5 м/с рекомендуемая вязкость масла должна быть примерно равна 28 мм2/с. По таблице из справочной литературы принимаем масло индустриальное И-30А (табл. 11.1-11.3, стр. 200, /4/).

Допустимый уровень погружения колес в масляную ванну:

мм

мм

Контроль масла, находящегося в корпусе редуктора осуществляется с помощью смотрового окна.

Подбор посадок и допусков

Зубчатые колеса: H7/r6.

Крышки торцовых узлов на подшипниках качения: H7/h8.

Шпоночные соединения: P9/h9.

Штифт с картеров: P8/h7.

Штифт с крышкой: H8/h7.

Дата: 2019-07-24, просмотров: 363.