Введение

Согласно заданию требуется разработать привод ленточного конвейера, состоящий из электродвигателя, червячного редуктора.

Требуется выбрать электродвигатель, рассчитать зубчатые и червячную передачи, спроектировать и проверить пригодность шпоночных соединений, подшипников, разработать общий вид редуктора, разработать рабочие чертежи деталей.

Электродвигатель выбирается исходя из потребной мощности и частоты вращения. Зубчатая передача рассчитывается по условиям контактной выносливости зубьев, проверяется на статическую прочность. Валы проектируются из условия статической прочности (ориентировочный расчет) и проверяются на выносливость по коэффициенту запаса прочности.

Шпоночные соединения проверяются на смятие и размеры принимаются в зависимости от диаметра соответствующего участка вала. Пригодность подшипников оценивается долговечностью по динамической грузоподъёмности. Типовой размер муфты определяется исходя из передаваемого момента, частоты вращения соединяемых валов и условий эксплуатации.

При расчёте и проектировании ставится цель: получить компактную, экономичную и эстетичную конструкцию, что может быть достигнуто использованием рациональных материалов для деталей передач, оптимальным подбором передаточного числа передач, использованием современных конструктивных решений, стандартных узлов и деталей при проектировании привода.

Кинематический расчёт привода

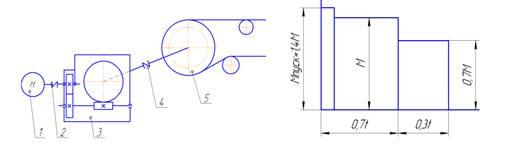

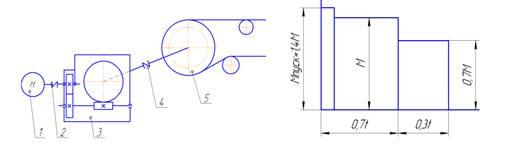

Схема привода

Рисунок 1. Схема привода и график нагрузки

На схеме обозначены:

1-электородвигатель,

2-муфта,

3-редуктор,

4-муфта,

5-барабан. Движение от электродвигателя через муфту передается на входной вал редуктора, далее, через цилиндрическую косозубую передачу 1-2 на промежуточный вал 2-3 редуктора и, затем, через червячную передачу 3-4 на выходной вал 4 редуктора, затем через муфту на приводной барабан.

Выбор электродвигателя

Определение требуемой мощности электродвигателя

Рэд = Рвых / hобщ ,

где Рвых - общая мощность на выходе, кВт.

hобщ - общий КПД привода;

hобщ= h3×hч×h4п×h  м ,

м ,

где hз - КПД зубчатой передачи 1-2;

hч - КПД червячной передачи 3-4;

hп - КПД пар подшипников;

hм - КПД муфты

hобщ = 0,89 ×0,94×0.98 ×0,99= 0,81

Рвых = Ft × V, где Ft - окружное усилие на барабане, кН ;

V - скорость ленты конвейера, м/с;

Рвых = 3650∙0,9 = 3285Вт = 3,285 кВт;

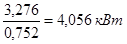

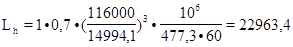

Рэд =  ,

,

Определение требуемой частоты вращения вала

nэ.тр = nвых×i12×i34

где, i12 -передаточное отношение передачи 1-2

i34 - передаточное отношение передачи 3-4

nвых - требуемая частота вращения на выходе привода

nэ.тр= 28,648·3·18=1546,9 об/мин.

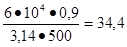

nвых =  ,

,

где Dб - диаметр барабана;

nвых =  об/мин

об/мин

nэ.тр= 34,4*28*2,95=2841,4 об/ми

Скорость вращения валов

w i= π×ni / 30

w1 = 3,14× 2850 / 30 = 298,3 рад/с

w23 = 3,14× 101,78 / 30 = 10,65 рад/с

w45 = 3,14× 34, 5 / 30 = 3,611 рад/с

где, i - индекс вала согласно принятому обозначению.

Крутящие моменты на валах

Тi = Рi×103/wi

Т1 = 4,056×103 / 298,3 = 13,29 Н×м,

Т23 = 3,529×103 / 10,65 = 331,36 Н×м

Т45 = 3,285×103 / 3,611 = 917,1 Н×м

Таблица 2.1

Результаты кинематического и силового расчёта:

| Вал | Передат. отношение | Р кВт | n об/мин | w рад/с | Т Н × м | |

| 1 | i12 =28 | P1 = 3,966 | n1 = 2850 | w1 = 298,3 | T1 = 13,29 | |

| 2 - 3 | P23 = 3,529 | n23 =101,78 | w23 = 10,65 | T23 = 331,36 | ||

| i34 = 2,95 | ||||||

| 4 - 5 | P45 = 3,318 | n45 = 34, 5 | w45 = 3,611 | T45 = 917,1 |

Расчёт зубчатых передач

Звено

Марка

Dзаг, мм

ТО

Твёрдость

sт,

МПа

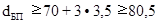

Модуль передачи.

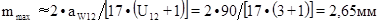

Максимально допустимый модуль определяют из условия не подрезания зубьев у основания:

.

.

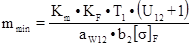

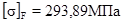

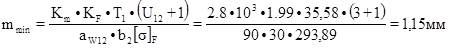

Минимальное значение модуля определяют из условия прочности:

,

,

где Кm = 2.8×10 3для косозубых передач

- меньшее из значение допускаемых напряжений изгиба (

- меньшее из значение допускаемых напряжений изгиба (

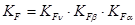

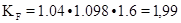

КF - коэффициент нагрузки при расчете по напряжениям изгиба.

Определение коэффициента нагрузки:

,

,

где  - коэффициент учитывает внутреннюю динамику в нагружении (

- коэффициент учитывает внутреннюю динамику в нагружении (  =1,04);

=1,04);  - коэффициент учитывает неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца (

- коэффициент учитывает неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца (  =1,098);

=1,098);  - коэффициент, учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями (

- коэффициент, учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями (  =1,6).

=1,6).

Тогда

,

,

.

.

Принимаем m12 =1,5мм

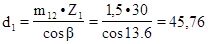

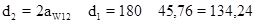

Диаметры колес и шестерен.

Диаметры делительных окружностей колес:

мм

мм

мм

мм

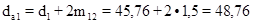

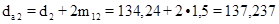

Диаметры окружностей выступов:

мм

мм

мм

мм

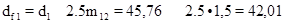

Диаметры окружностей впадин:

мм

мм

мм

мм

Таблица 3.2

Итоговая таблица результатов расчетов

| Рассчитываемый параметр | Обозначение | Размерность | Численное значение |

| 1. Межосевое расстояние | а12 | мм | 90 |

| 2. Число зубьев шестерни | Z1 | мм | 30 |

| 3. Число зубьев колеса | Z2 | мм | 88 |

| 4. Модуль зацепления | m | мм | 1,5 |

| 5. Диаметр делительной окружности шестерни | D1 | мм | 45,76 |

| 6. Диаметр делительной окружности колеса | D2 | мм | 134,23 |

| 7. Диаметр окружности выступов шестерни | da1 | мм | 48,76 |

| 8. Диаметр окружности выступов колеса | da2 | мм | 137,23 |

| 9. Диаметр окружности впадин шестерни | df1 | мм | 42,03 |

| 10. Диаметр окружности впадин колеса | df2 | мм | 130,48 |

| 11. Ширина зубчатого венца шестерни | B1 | мм | 35 |

| 12. Ширина зубчатого венца колеса | B2 | мм | 30 |

| 13. Степень точности передачи | - | - | 8 |

| 14. Угол наклона зуба | b | град. | 10,47 |

| 15. Окружная сила в зацеплении | Ft | Н | 1555,14 |

| 16. Радиальная сила в зацеплении | Fr | Н | 575,66 |

| 17. Осевая сила в зацеплении | Fa | Н | 287,54 |

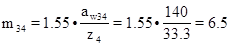

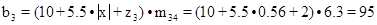

Принимаем

aw34 = 140мм.

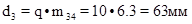

Определение предварительных основных размеров.

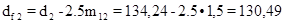

Число витков червяка:

z  =2 - выбирается в зависимости от передаточного числа

=2 - выбирается в зависимости от передаточного числа

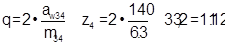

Число зубьев колеса:

z  =

=

Модуль передачи:

Принимаем  =6,3

=6,3

Коэффициент диаметра червяка:

Принимаем q=10

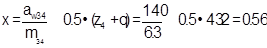

Коэффициент смещения:

Угол подъема линии витка червяка:

на делительном цилиндре

на начальном цилиндре

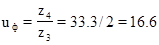

Фактическое передаточное число:

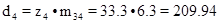

Делительный диаметр:

;

;

мм

мм

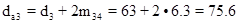

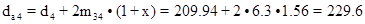

Диаметры окружностей выступов:

мм

мм

мм

мм

Диаметры окружностей впадин:

мм

мм

мм

мм

Длина нарезной части червяка:

мм

мм

Наибольший диаметр колеса:

мм

мм

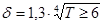

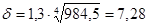

Ширина венца:

Т.к  =2,то

=2,то

Тогда  мм

мм

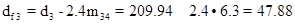

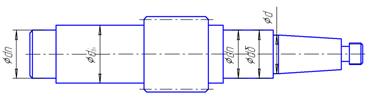

Расчёт быстроходного вала 1

Рисунок 5.1 Эскиз входного вала 1

,

,

где Т  - момент на быстроходном валу, Н×м;

- момент на быстроходном валу, Н×м;

мм принимаем d = 25 мм; хвостовик конический (М16´1,25)

мм принимаем d = 25 мм; хвостовик конический (М16´1,25)

Диаметр участка вала под подшипник:

где, t - высота заплечника, мм; t = 1,8мм ,

мм

мм

Принимаем dП = 30мм.

Диаметр буртика подшипника:

где, r – координата фаски подшипника, мм r = 2 мм ,

мм

мм

Принимаем dБП = 35мм.

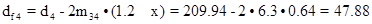

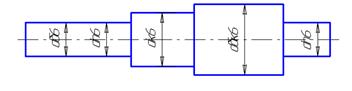

Расчёт выходного вала 4-5

Рисунок 5.3- Эскиз выходного вала 4-5

,

,

где Т45 - момент на выходном валу;

мм

мм

принимаем d = 60мм

хвостовик циллиндрический ,

,

,

где tцил - высота заплечника, tцил - 4,6

мм

мм

принимаем dП = 70мм.

, r = 3,5мм,

, r = 3,5мм,

мм

мм

принимаем dБП = 80мм.

dК = dБП =80.

Таблица 6.1

Шпоночное соединение

| Вал | Место установки | D, мм | B, мм | H, мм | t1, мм | L, мм |

| 1 | Под муфту | 25 | 5 | 5 | 3 | 40 |

| 2-3 | Под зубчатое колесо | 35 | 10 | 8 | 5 | 28 |

| 4-5 | Под муфту | 60 | 18 | 11 | 7 | 110 |

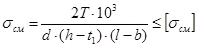

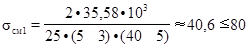

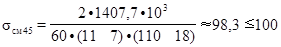

Проверим шпоночное соединение на промежуточном валу:

где, Т – крутящий момент на валу, Н×мм2;

d – диаметр участка вала под шпонку, мм;

h – высота шпонки, мм;

t1 – глубина паза вала, мм;

l – длина шпонки, мм;

b – ширина шпонки, мм;

Предел прочности для стального колеса: [sсм] = 80…100 МПа,

МПа,

МПа,

МПа,

МПа,

МПа

МПа

Вывод: выбранные шпонки пригодны для использования.

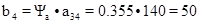

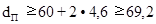

Выбор муфты

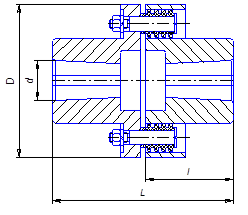

Рисунок 7-МУВП

Муфты МУВП стандартизарованы по ГОСТ 21424-93. Муфта выбирается из условия - максимального передаваемого момента. Т  =35,58 - момент передаваемый муфтой, Н·м d

=35,58 - момент передаваемый муфтой, Н·м d  =32 - диаметр вала электродвигателя, мм d

=32 - диаметр вала электродвигателя, мм d  = 25 - диаметр входного вала редуктора, мм Выбираем муфту МУВП-2

= 25 - диаметр входного вала редуктора, мм Выбираем муфту МУВП-2

Основные параметры Номинальный крутящий момент:Тном =63 Н•м диаметр расточки под вал - наимньший: d=20 мм - наибольший :d  = 38 мм d

= 38 мм d  = 10 - диаметр пальца, мм lвт = 15 - длина упругого злемента, мм d

= 10 - диаметр пальца, мм lвт = 15 - длина упругого злемента, мм d  =63 - диаметр окружности расположения пальцев, мм z

=63 - диаметр окружности расположения пальцев, мм z  =6 - число пальцев с = З - зазор между полумуфтами, мм

=6 - число пальцев с = З - зазор между полумуфтами, мм

Уточненный расчет вала 2-3

Рисунок 9 Эскиз вала и обозначение мест сечений

Уточненный расчет состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении их с требуемыми (допускаемыми) напряжениями [S]. Прочность соблюдена при S > [S].

Расчет производится по опасным сечениям А-А, Б-Б).

Материал вала ─ сталь 45.

Таблица 9.

Исходные данные для проверочного расчета

| Диаметр заготовки мм | Твердость НВ | σв МПа | σт МПа | τт МПа | σ-1 МПа | τ-1 МПа | Ψт |

| <80 | 270 | 900 | 650 | 390 | 640 | 230 | 0,10 |

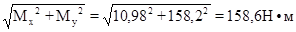

Сечение А - А: Концентратором напряжений является шпоночный паз.

Коэффициент запаса прочности:

S= Sσ· Sτ/

Sσ=σ-1D/ σа

Sτ=τ-1D/( τа+ψτD· τа),

где σа и τа ─ амплитуды напряжений цикла;

ψτD ─ коэффициент влияния асимметрии цикла напряжений.

σа=103·М/W; τа=103·М к/2Wк

М=

Определим моменты инерции:

W1=π·d3/32-b2·h2·(2d-h2)2/(16d)=3.14·353/32-10·8(2·35 -8)2/(16·35) =

3660мм3

Wк=π·d3/16-b2·h2·(2d-h2)2/(16d)= 3.14·353/16-10·8(2·35-8)2/(16·35) =

7869мм3

σа=103 · 158,6 / 3660 = 43,3 МПа

τа=103 · 100,4 / 2 · 7869 = 33,085 МПа

Пределы выносливости вала:

σ-1D= σ-1/КσD; τ-1D= τ-1/КτD,

где КσD и КτD ─ коэффициенты снижения предела выносливости.

КσD=( Кσ/ Кdσ+1/ КFσ-1)/ КV,

КτD=( Кτ/ Кdτ+1/ КFτ-1)/ КV,

где Кσ и Кτ ─ эффективные коэффициенты концентрации напряжений;

Кdς и Кdτ ─ коэффициенты влияния абсолютных размеров поперечного

сечения;

КFς и КFτ ─ коэффициенты влияния качества поверхности;

КV ─ коэффициент влияния поверхностного упрочнения.

КσD=( 4,85+1/0,91-1)/ 1=4,95

КτD=( 2,9+1/0,95-1)/ 1=2,95

σ-1D= 410 / 4,95 =82,828МПа; τ-1D= 230 /2,95 = 77,966 МПа

ψτD=ψτ/ КτD

ψτD=0,1/ 2,95=0,034

Sσ= 129,29 / 43,3 = 2,98 Sτ= 77,9 / (6,3 + 0,034 × 6,3) = 11,8

S= 2,98 · 11,8/  =2,9 > [S] = 2.5

=2,9 > [S] = 2.5

Проверка показала, что коэффициент запаса прочности в рассматриваемом сечении больше чем требуемый.

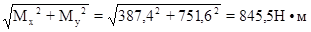

Сечение Б-Б.

Коэффициент запаса прочности:

S= Sσ· Sτ/

Sσ=σ-1D/ σа

Sτ=τ-1D/( τа+ψτD· τа),

σа=103·М/W; τа=103·М к/2Wк

М=

Определим моменты инерции:

W=π·d3/32=3.14·633/32=24548 мм3

Wк=π·d3/16=3.14·633/16=49097 мм3

σа=103 ·845,5 / 24548 = 34,4 МПа

τа=103 · 100,4 / 2 ·49097 = 1,022 МПа

Пределы выносливости вала:

σ-1D= σ-1/КσD; τ-1D= τ-1/КτD,

где КσD и КτD - коэффициенты снижения предела выносливости.

КσD=( Кσ/ Кdσ+1/ КFσ-1)/ КV,

КτD=( Кτ/ Кdτ+1/ КFτ-1)/ КV,

КσD=( 4,7+1/0,88-1)/ 1=4,84

КτD=( 2,8+1/0,935-1)/ 1=2,87

σ-1D= 410 / 4,84 =84,711 МПа; τ-1D= 230 /2,84 = 80,986 МПа

ψτD=ψτ/ КτD

ψτD=0,1/ 2,84=0,035

Sσ= 132,2 / 34,4 = 2,9 Sτ= 80,9 / (1,02 + 0,035 × 1,02) = 76,5

S= 2,9 · 76,5 /  = 3,8 > [S] = 2.5

= 3,8 > [S] = 2.5

Проверка показала, что коэффициент запаса прочности в рассматриваемом сечении больше чем требуемый.

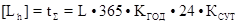

Проверка подшипников

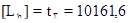

Условие годности подшипников

,

,

где Lh – расчетный ресурс (долговечность);

[Lh] – требуемый ресурс.

,

,

где tΣ – суммарное время работы.

ч.

ч.

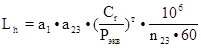

,

,

где a1 – коэффициент, корректирующий ресурс в зависимости от надежности (при вероятности безотказной работы Pt = 90%, a1 = 1);

a23 – коэффициент, корректирующий ресурс в зависимости от особых свойств подшипника (для шариковых подшипников a23 = 0,7…0,8, принимается a23 = 0,75);

Cr = базовая динамическая грузоподъемность подшипника ( для подшипника 208 Cr = 25,6 кН);

Pэкв – эквивалентная динамическая нагрузка;

N23 – частота вращения вала;

m = 3 – показатель степени для шариковых подшипников.

Fa1 = 2.314-внешняя осевая сила, Н

Fr1 = Ke•R1 = 0.56•2259.8

Отношение

FaА / (V × Fr1) = 2,314 / 1 × 1265,499 = 0,001.

Тогда для опоры:

Х =0,56; Y = 0,44/е.

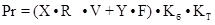

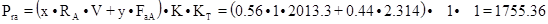

Найдём эквивалентную динамическую радиальную нагрузку, для обоих подшипников:

,

,

где коэффициенты V = 1, Кб = 1 , КТ = 1

Н

Н

Рисунок 10 Схема распределения сил

Таким образом, принимаем e = 0,065

>10161,6 =

>10161,6 =  .

.

Проверка показала, что рабочий ресурс подшипника больше требуемого.

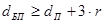

11. Конструктивные размеры корпуса редуктора

Расстояние между стенками корпуса и зубчатыми колесами:

а* =  +3

+3

где, L – главный габарит редуктора.

L = aw12 + da2/2 + da4/2

L = 140 + 97,15 + 101 = 323,15 мм

а* =  +3 = 9,86 Принимаем а* = 10

+3 = 9,86 Принимаем а* = 10

Толщина стенок корпуса и крышки:

мм

мм

где, Т – крутящий момент на выходном валу, Н×мм;

мм Принимаем d = 7мм.

мм Принимаем d = 7мм.

Толщина фланцев корпуса и крышки:

b = 1.5 × d = 1.5 × 7= 10.5 мм

Толщина ребер:

m = (0.85…1) d

m= 1 × 7= 7 мм.

Диаметры болтов:

· Фундаментных:

d1 = 0.036 × a +12 = 0.036 × 125 + 12 = 16,5=>

принимаем фундаментальные болты с резьбой М18;

· Болтов, крепящих крышку к корпусу у подшипника:

d2 = (0.7 - 0.75)d1

d2 = 0.75 ×18 = 13,5 мм;

принимаем болты с резьбой М14;

· Болтов, соединяющих крышку с корпусом: d3 = (0.5 – 0.6) d1 =0,6 ×18 =10.8мм принимаем болты с резьбой М12.

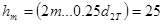

Выбор смазки

По таблице устанавливаем вязкость масла. При контактных напряжениях до 600 Н/мм2 и скорости V до 5 м/с рекомендуемая вязкость масла должна быть примерно равна 28 мм2/с. По таблице из справочной литературы принимаем масло индустриальное И-30А (табл. 11.1-11.3, стр. 200, /4/).

Допустимый уровень погружения колес в масляную ванну:

мм

мм

Контроль масла, находящегося в корпусе редуктора осуществляется с помощью смотрового окна.

Подбор посадок и допусков

Зубчатые колеса: H7/r6.

Крышки торцовых узлов на подшипниках качения: H7/h8.

Шпоночные соединения: P9/h9.

Штифт с картеров: P8/h7.

Штифт с крышкой: H8/h7.

Заключение

1. Согласно заданию был разработан привод ленточного конвейера.

2. Был выбран электродвигатель, рассчитаны зубчатые передачи, спроектированы и проверены на пригодность шпоночные соединения, подшипники, разработан общий вид редуктора, разработаны рабочие чертежи деталей: выходного вала, зубчатого колеса, шкива, крышек подшипников.

3. Были подобраны подходящие для данных условий материалы зубчатых колес. Зубчатые передачи были рассчитаны по условиям контактной выносливости зубьев, проверены на статическую прочность.

4. Электродвигатель был выбран исходя из потребной мощности и условий работы привода.

5. Шпоночные соединения были проверены смятие. Пригодность подшипников была оценена по ресурсу долговечности.

6. Форма и размеры деталей редуктора и рамы привода были определены конструктивными и технологическими соображениями, а также выбором материалов и заготовок.

Список использованной литературы

Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. Учебное пособие для техн. спец. вузов. – 6-е изд., исп. – М.: Высш. шк., 2000 – 447с., ил.

Чернавский С.А., Боков К.Н. Курсовое проектирование деталей машин: Учебное пособие для учащихся машиностроительных специальностей техникумов: Машиностроение, 1988г.

3. Левитский И.Г. Расчет клиноременной передачи: Методические указания по курсовому проектированию. Хабаровск, издательство ХГТУ, 1991.

Введение

Согласно заданию требуется разработать привод ленточного конвейера, состоящий из электродвигателя, червячного редуктора.

Требуется выбрать электродвигатель, рассчитать зубчатые и червячную передачи, спроектировать и проверить пригодность шпоночных соединений, подшипников, разработать общий вид редуктора, разработать рабочие чертежи деталей.

Электродвигатель выбирается исходя из потребной мощности и частоты вращения. Зубчатая передача рассчитывается по условиям контактной выносливости зубьев, проверяется на статическую прочность. Валы проектируются из условия статической прочности (ориентировочный расчет) и проверяются на выносливость по коэффициенту запаса прочности.

Шпоночные соединения проверяются на смятие и размеры принимаются в зависимости от диаметра соответствующего участка вала. Пригодность подшипников оценивается долговечностью по динамической грузоподъёмности. Типовой размер муфты определяется исходя из передаваемого момента, частоты вращения соединяемых валов и условий эксплуатации.

При расчёте и проектировании ставится цель: получить компактную, экономичную и эстетичную конструкцию, что может быть достигнуто использованием рациональных материалов для деталей передач, оптимальным подбором передаточного числа передач, использованием современных конструктивных решений, стандартных узлов и деталей при проектировании привода.

Кинематический расчёт привода

Схема привода

Рисунок 1. Схема привода и график нагрузки

На схеме обозначены:

1-электородвигатель,

2-муфта,

3-редуктор,

4-муфта,

5-барабан. Движение от электродвигателя через муфту передается на входной вал редуктора, далее, через цилиндрическую косозубую передачу 1-2 на промежуточный вал 2-3 редуктора и, затем, через червячную передачу 3-4 на выходной вал 4 редуктора, затем через муфту на приводной барабан.

Выбор электродвигателя

Определение требуемой мощности электродвигателя

Рэд = Рвых / hобщ ,

где Рвых - общая мощность на выходе, кВт.

hобщ - общий КПД привода;

hобщ= h3×hч×h4п×h  м ,

м ,

где hз - КПД зубчатой передачи 1-2;

hч - КПД червячной передачи 3-4;

hп - КПД пар подшипников;

hм - КПД муфты

hобщ = 0,89 ×0,94×0.98 ×0,99= 0,81

Рвых = Ft × V, где Ft - окружное усилие на барабане, кН ;

V - скорость ленты конвейера, м/с;

Рвых = 3650∙0,9 = 3285Вт = 3,285 кВт;

Рэд =  ,

,

Определение требуемой частоты вращения вала

nэ.тр = nвых×i12×i34

где, i12 -передаточное отношение передачи 1-2

i34 - передаточное отношение передачи 3-4

nвых - требуемая частота вращения на выходе привода

nэ.тр= 28,648·3·18=1546,9 об/мин.

nвых =  ,

,

где Dб - диаметр барабана;

nвых =  об/мин

об/мин

nэ.тр= 34,4*28*2,95=2841,4 об/ми

Дата: 2019-07-24, просмотров: 375.