Таблица №4

| № опер | Название операции | То | Тв | Топ | Тобс. | Тотд. | Тшт. | Тп-з | n | Тш-к | |||

| tуст. | tпер. | tизм. | tдоп. | ||||||||||

| 005 | Заготовительная | ||||||||||||

| 010 | Ковка | ||||||||||||

| 015 | ТО | ||||||||||||

| 020 | Пескоструйная | ||||||||||||

| 025 | Токарно-винторезная | 3,05 | 0,324 | 1,35 | 0,24 | 0,83 | 5,8 | 0,23 | 0,23 | 6,26 | 26 | 400 | 6,33 |

| 030 | Токарно-винторезная | 1,79 | 0,22 | 1,2 | 0,24 | 0,71 | 4,16 | 0,17 | 0,17 | 4,5 | 24 | 400 | 4,56 |

| 035 | Вертикально – фрезерная | 6,8 | 0,216 | 0,76 | 0,12 | - | 7,9 | 0,32 | 0,32 | 8.68 | 24 | 400 | 8,74 |

| 040 | Вертикально – фрезерная | 2,25 | 0,12 | 0,38 | 0,12 | - | 2,87 | 0,11 | 0,11 | 3.09 | 24 | 400 | 3,15 |

| 045 | Вертикально-фрезерная | 0,2 | 0,12 | 0,38 | 0,12 | - | 0,82 | 0,03 | 0,03 | 0,88 | 24 | 400 | 0,94 |

| 050 | Горизонтально-фрезерная | 3,2 | 0.12 | 0,76 | - | - | 4,08 | 0,16 | 0,16 | 4,4 | 24 | 400 | 4,46 |

| 055 | Слесарная | ||||||||||||

| 060 | Вертикально-сверлильная | 1,58 | 0,6 | 0,54 | - | 0,12 | 2,84 | 0,11 | 0,11 | 3,06 | 17 | 400 | 3,1 |

| 065 | Долбежная | 3,89 | 0,12 | 0,39 | 0,12 | 0,7 | 5,22 | 0,2 | 0,2 | 5,62 | 16 | 400 | 5,66 |

| 070 | Слесарная | ||||||||||||

| 075 | Плоскошлифовальная | 0,2 | 0,55 | 0,38 | - | - | 0,93 | 0,04 | 0,04 | 1,01 | 17 | 400 | 1,05 |

| 080 | Круглошлифовальная | 0,17 | 0,22 | 0,16 | - | - | 0,55 | 0,022 | 0,022 | 0,594 | 17 | 400 | 1,019 |

| 085 | Покрытие. | ||||||||||||

| 090 | Маркировочная. | ||||||||||||

| 095 | Конрольная. | ||||||||||||

Конструкторская часть.

Описание и расчет станочного приспособления.

Расчет кондуктора.

Крепежным отверстиям предъявляются требования к точности изготовления. Для обработки отверстий был использован кондуктор.

Приспособления для обработки отверстий, имеющие кондукторные втулки для направления режущего инструмента, называются кондукторами.

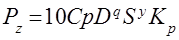

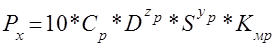

1.Определяем осевую силу.

По таблице 32 стр. 281 [4] определяем значения коэффициентов и показатели степеней.

= 68

= 68

= 1

= 1

= 0,7

= 0,7

К = К0 * К1 * К2 * К3 * К4 * К5

Где К0 = 1,5 – гарантированный коэффициент запаса для всех приспособлений;

К1 = 1,2 – коэффициент учитывающий состояние поверхности заготовки для необрабатываемой заготовки;

К2 = 1 – коэффициент учитывающий влияние сил резания от прогрессирующего затупления инструмента;

К3 = 1 – коэффициент учитывающий увеличение силы резания при прерывистом резании;

К4 = 1,3 – коэффициент учитывающий постоянство силы зажима развиваемый приводам приспособления; для ручного привода с удобным расположением рукоятки;

К5 = 1 - коэффициент учитывающий установку деталей на планке с большой поверхностью контакта.

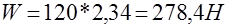

К = 1,5 * 1,2 * 1 * 1 * 1,3 * 1 = 2,34

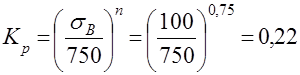

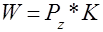

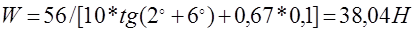

2. Определяем усилие зажима.

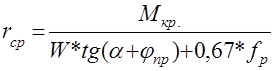

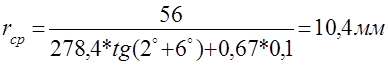

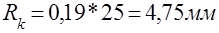

3. Определяем средний радиус винта.

- крутящий момент.

- крутящий момент.

= 2˚

= 2˚

= 6˚

= 6˚

= 0,1

= 0,1

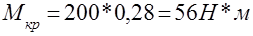

Определяем крутящий момент:

где:  = 200 Н

= 200 Н

= 0,28 ММ

= 0,28 ММ

Принимаем средний радиус винта 10 мм.

4. Определяем действительное усилие зажима.

4.2 Выбор, описание конструкции, обоснование основных параметров и расчет режущего инструмента.

Расчет спирального сверла.

1. Выбираем материал режущей части сверла: Р18.

2. Так как диаметр больше 6 – 8 мм сверло делаем сварное. Материал хвостовой части сталь 40Х.

3. Определяем режимы резания:

S = 0,5, V = 12 м/мин

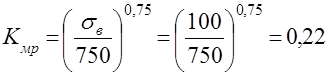

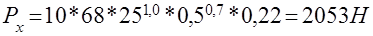

4. Определяем осевую силу резания.

Находим значения коэффициентов [4].

= 68,

= 68,  = 1,0,

= 1,0,  = 0,7

= 0,7

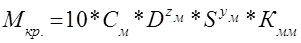

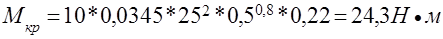

5. Определяем крутящий момент.

Находим значения коэффициентов [4].

= 0,0345,

= 0,0345,  = 2,0,

= 2,0,  = 0,8

= 0,8  =

=

6. Определяем мощность резания.

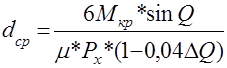

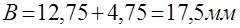

7. Определяем средний диаметр конуса Морзе.

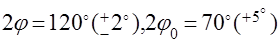

- половина угла конуса.

- половина угла конуса.

- отклонение угла конуса.

- отклонение угла конуса.

- коэффициент трения сталь о сталь,

- коэффициент трения сталь о сталь,  = 0,096.

= 0,096.

8. Выбираем ближайший номер конуса Морзе.

Принимаем конус Морзе №3.

D1 = 24,7 мм, d2 = 19,8 мм, L = 99 мм.

9. Найдем силу трения, которая возникает между стенками конуса и втулки.

- коэффициент трения сталь о сталь,

- коэффициент трения сталь о сталь,  = 0,096.

= 0,096.

10. Для того чтобы не было затирания, на сверле делают обратный конус. Обратный конус делают в зависимости от диаметра сверла.

Принимаем обратную конусность равной 0,1 мм на длину 100 мм.

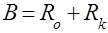

11. Определяем толщину диаметра сердцевины.

12. Определяем форму заточки сверла.

Принимаем двойную с подточкой перемычки ДП.

13. Определяем длину сверла.

L = 280 мм, L0 = 170 мм, L2 = 113 мм.

14. Определяем геометрические и конструктивные параметры режущей части сверла.

Угол наклона винтовой канавки

Угол заточки

Задний угол

B = 4,5, A = 2,5, ψ = 55˚

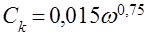

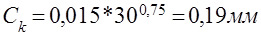

Определяем шаг винтовой канавки.

Принимаем ширину ленточки.

f0 = 1,6 мм.

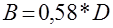

15. Определяем ширину пера.

16. Определяем геометрические элементы профиля фрезы для фрезерования канавки сверла.

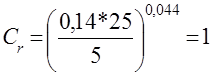

= 1.

= 1.

Контрольное приспособление.

Деталь Полумуфта 02. 23. 006 имеет техническое требование – допуск на радиальное биение 0,02 мм относительно общей оси внутреннего отверстия являющегося базовым в детали. Проверку детали производят в контрольном приспособлении. Деталь устанавливают на коническую оправку в контрольные центра задней и передней бабок.

Измерение радиального биения производят при помощи индикатора часового типа.

Индикатор часового типа представляет собой измерительную головку с двумя шкалами - большой круговой шкалой, относительно которой перемещается большой указатель - стрелка и малый круговой шкалой - относительно которой перемещается малый указатель. Перемещение стрелок взаимосвязаны. - одному полному обороту указателя по большой шкале соответствует перемещению указателя по малой шкале на одно деление. Цена деления индикатора 0,01мм.3а один полный оборот большого указателя измерительный стержень перемещается на 1мм. У индикатора большая круговая шкала поворачивается вместе с ободком, относительно корпуса прибора. Этот поворот шкалы используется при установке прибора в нулевое положение. В требуемом положении ободок фиксируется стопором. Индикатор устанавливается на штатив, который установлен на контрольной плите.

Работа контрольного приспособления заключается в следующем: деталь Полумуфту 02. 23. 006 устанавливается на призму, измерительный стержень индикатора подводят к торцу детали. Измерительный стержень индикатора при соприкосновении с поверхностью детали и устанавливается на нуль. При полном повороте детали на контрольной призме индикатор на шкале показывает допуск торцевого биения, если он в пределе допуска по чертежу, то деталь изготовлена качественно.

Экономическая часть.

Дата: 2019-07-24, просмотров: 278.