Содержание.

Страницы

1. Введение..........................................................................................................

2. Описание изделия и узла, в который входит изделие.................................

3. Технологическая часть.

3.1. Обоснование выбора типа производства......................................................

3.2. Выбор метода получения заготовки..............................................................

3.3. Обоснование выбранных баз для обработки изделия..................................

3.4. План обработки................................................................................................

3.5. Выбор оборудования и режущего инструмента............................................

3.6. Расчет припусков и межоперационных размеров.........................................

3.7. Расчет режимов резания и машинного времени...........................................

3.8. Расчет технических норм времени.................................................................

4. Конструкторская часть.

4.1. Описание и расчет станочного приспособления...........................................

4.2. Выбор, описание конструкции, обоснование основных параметров и

расчет режущего инструмента........................................................................

4.3. Выбор, описание конструкции и расчет измерительного инструмента......

5. Экономическая часть.

5.1. Расчет потребного количества оборудования................................................

5.2. Расчет производственных и вспомогательных рабочих, руководящих

работников, служащих и специалистов..........................................................

5.3. Расчет фонда заработной платы......................................................................

5.4. Расчет стоимости основных материалов........................................................

5.5. Расчет цеховых накладных расходов по степеням затрат.

Определение накладных расходов..................................................................

5.6. Составление сметы затрат на участок............................................................

5.7. Определение себестоимости одного изделия................................................

5.8. Технико-экономические показатели..............................................................

6. Организационная часть.

6.1. Планировка оборудования и рабочих мест на проектируемом участке.

6.2. Организация транспортирования изделий на участке и уборке стружки...

6.3. Организация рабочего места станочника.......................................................

6.4. Организация инструментального хозяйства..................................................

6.5. Организация технического контроля.............................................................

6.6. Мероприятия по охране труда, технике безопасности и

противопожарной защите................................................................................

Введение.

Человеческое общество постоянно испытывает потребности в новых видах продукции, либо в сокращении затрат труда при производстве основной продукции. В общих случаях эти потребности могут быть удовлетворены только с помощью новых технологических процессов и новых машин, необходимых для их выполнения. Следовательно, стимулом к созданию новой машины всегда является новый технологический процесс, возможность которого зависит от уровня научного и технического развития человеческого общества.

Путь создания машины сложен. Замысел к созданию, выражается в виде формулировки служебного назначения машины, являющегося исходным документом в проектировании машины. Для изготовления спроектированной машины разрабатывают технологический процесс и на его основе создают производственный процесс, в результате которого получается машина, нужная для выполнения технологического процесса изготовления продукции и удовлетворения возникшей потребности.

Машина полезна лишь в том случае, если она обладает надлежащим качеством, т.е. способностью удовлетворить потребности необходимые для ее создания.

Создавая машину, человек решает две задачи:

1. Сделать машину качественной и обеспечить экономию труда в получении производимой с ее помощью продукцией;

2. Затратить меньшее количество труда в процессе создания и обеспечения качества самой машины.

Производственный процесс изготовления машин является системой связи свойств материалов, размерных, информационных, временных и экономических. Технология машиностроения исследует эти связи с целью решения задач обеспечения в процессе производства, требуемого качества машины, наименьшей себестоимости и повышения производительности труда.

На машиностроительных заводах успешное внедрение новой техники зависит от степени его оснащения современной технологической оснасткой. Для всех видов технологической оснастки характерно наличие значительного числа деталей, разнообразной и сложной формы. Большинство деталей в процессе изготовления подвергается различным видам обработки, механической, термической, электрохимической и т.д.

Производительность процесса обработки зависит от режимов резания (скорости, глубины, подачи) а, следовательно, от материала режущей части инструмента, его конструкции, геометрических параметров, лезвий инструмента и т.д. В дипломном проекте для расчета режимов резания применяется аналитический метод.

Современное производство предъявляет повышенные требования к технологической оснастке: точность базирования изделий, жесткость, обеспечивающая полное использование мощности оборудования на черновых операциях и высокую точность обработки на чистовых операциях, высокая гибкость, сокращающая время на наладку и замену оснастки, универсальность, позволяющая обрабатывать изделия определенного типа размеров с минимальным временем на переналадку, надежность и взаимозаменяемость.

Дипломный проект является большой самостоятельной работой будущего технолога, направленной на решение конкретных задач в области совершенствования технологии, организации производства и улучшение технико-экономичес- ких показателей работы участка. Наряду с этим дипломное проектирование закрепляет умение студента пользоваться справочной литературой, ГОСТами, таблицами, номограммами, нормами и расценками умело, сочетая справочные данные с теоретическими знаниями, полученными в процессе изучения курса. Проект закрепляет, углубляет и обобщает знания, полученные студентами во время лекционных и практических знаний.

Дипломный проект представляет собой расчетно-графическую работу, в которой обобщаются все технологические познания и навыки, приобретенные за время обучения. В дипломном проекте содержатся моменты, определяющие понимание дипломантом значения для народного хозяйства той отрасли промышленности, в которой разрабатывается дипломный проект. Максимальное приближение дипломного проекта к реальным условиям производства повышает заинтересованность дипломанта в более глубокой разработке проекта.

Технологическая часть.

План обработки.

Производственным процессом называется совокупность всех действующих людей и орудий производства, связанных с переработкой сырья и полуфабрикатов в заготовки, готовые детали, сборочные единицы и готовые изделия на данном предприятии.

Технологический процесс – часть производственного процесса, содержащая действия, по изменению и последующему определению состояния предмета производства.

Технологический процесс непосредственно связан с изменением, размеров, форм и свойств обрабатываемой детали.

| Заводской технологический процесс: | Разработанный технологический процесс: |

| 005. Заготовительная. 010. Ковка. 015. ТО. 020. Пескоструйная. 025. Токарно – винторезная. 030. Токарно – винторезная. 035. Вертикально – фрезерная. 040. Вертикально – фрезерная. 045. Вертикально – фрезерная. 050. Слесарная. 055. Вертикально – сверлильная. 060. Протяжная. 065. Слесарная. 070. Плоскошлифовальная. 075. Круглошлифовальная. 080. Покрытие. 085. Маркировочная. 090. Контрольная. | 005. Заготовительная. 010. Ковка. 015. ТО. 020. Пескоструйная. 025. Токарно – винторезная. 030. Токарно – винторезная. 035. Вертикально – фрезерная. 040. Вертикально – фрезерная. 045. Вертикально – фрезерная. 050. Горизонтально – фрезерная. 055. Слесарная. 060. Вертикально – сверлильная. 065. Долбежная. 070. Слесарная. 075. Плоскошлифовальная. 080. Круглошлифовальная. 085. Покрытие. 090. Маркировочная. 095. Контрольная. |

Таблица выбора оборудования и режущего инструмента по маршруту обработки - Полумуфта 02.23.006.

Таблица №2

| № п\п | Название операции | Оборудование | Режущий инструмент |

| 005 | Заготовительная | Фрезерно-отрезной 8Г662 N = 8кВт КПД = 0,8 | Пила 2257-0163 ГОСТ 4047-82 |

| 010 | Ковка | ||

| 015 | ТО | Печь | |

| 020 | Пескоструйная | ||

| 025 | Токарно-винторезная | Токарно-винторезный 16К20 N = 10 кВт КПД = 0,75 | Резец подрезной 2112 – 0003 ГОСТ 18880 – 83 Резец расточной 2141 – 0008 ГОСТ 18883 – 73 Сверло 2301 – 0087 ГОСТ 10903 – 77 Сверло 2301 – 0153 ГОСТ 10903 – 77 |

| 030 | Токарно-винторезная | Токарно-винторезный 16К20 N = 10 кВт КПД = 0,75 | Резец подрезной 2112 – 0003 ГОСТ 18880 – 83 Резец подрезной 2112 – 0002 ГОСТ 18880 – 83 Резец проходной 2103 – 0059 ГОСТ 18880 – 75 |

| 035 | Вертикально-фрезерная | Вертикально-фрезерный 6Н12 N = 7 кВт КПД = 0,8 | Фреза торцевая 2214 – 0001 ГОСТ 24359 – 80 |

| 040 | Вертикально-фрезерная | Вертикально-фрезерный 6Н12 N = 7 кВт КПД = 0,8 | Фреза концевая 2223 – 0279 ГОСТ 17026 – 71 |

| 045 | Вертикально-фрезерная | Вертикально-фрезерный 6Н12 N = 7 кВт КПД = 0,8 | Фреза концевая 2223 – 0298 ГОСТ 17026 – 71 |

| 050 | Горизонтально- фрезерная | Горизонтально-фрезерный 6Н82 N = 7 кВт КПД = 0,8 | Фреза дисковая 2-х сторонняя 2223 – 0007 ГОСТ 17096 – 71 |

| 055 | Слесарная | ||

| 060 | Вертикально-сверлильная | Вертикально-сверлильный 2Н125 N = 2,8 кВт КПД = 0,8 | Сверло 2300 – 6545 ГОСТ 10902 – 77 Сверло 2300 – 2452 ГОСТ 10902 – 77 Метчик 2620 – 2501 |

| 065 | Долбежная | 7А420 N = 5,5 кВт КПД = 0,8 | Резец долбежный 2184 – 0555 ГОСТ 10046 – 72 |

| 070 | Слесарная | ||

| 075 | Плоскошлифовальная | 3Б722 N = 10 кВт КПД = 0,8 | Шлифовальный круг ПП250*75*50946СМ2-1,6 ГОСТ 2424 – 83 |

| 080 | Круглошлифовальная | 3Б12 N = 7 кВт КПД = 0,8 | Шлифовальный круг ПП300*127*40ЭБ16-25С2К ГОСТ2424 – 83 |

| 085 | Покрытие | ||

| 090 | Маркировочная | ||

| 095 | Контрольная |

Технологический переход

Расчет норм времени на

токарно-винторезную операцию [025].

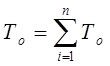

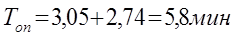

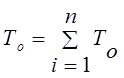

1. Определяем основное время операции:

То = 3,05 мин

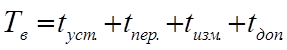

2. Определяем вспомогательное время операции:

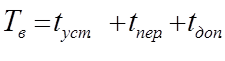

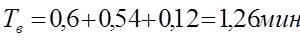

,

,

где tуст – вспомогательное время на установку и снятие детали, определяем на стр. 33 [6]; tпер – вспомогательное время, связанное с переходом [6]; tизм – вспомогательное время, затрачиваемое на измерение обработанных поверхностей при выключенном станке [6]; tдоп – вспомогательное время на переключение скоростей и подач.

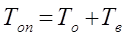

3. Находим оперативное время:

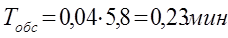

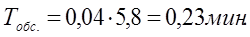

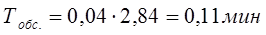

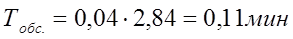

4. Определяем время на обслуживание станка:

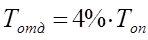

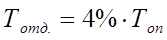

5. Находим время на отдых:

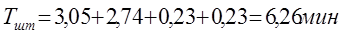

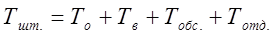

6. Находим штучное время:

7. Определяем подготовительно – заключительное время на стр. 70 [6]

Тп.з. = 26 мин

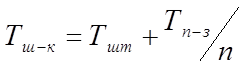

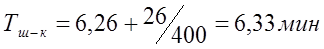

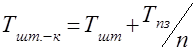

8. Определяем штучно – калькуляционное время:

где n - партия деталей запускаемых в производство, шт.

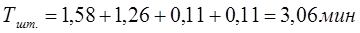

Расчет норм времени на вертикально - сверлильную [065]

1. Определяем основное время операции:

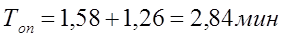

То = 1,58 мин

2. Определяем вспомогательное время операции:

,

,

где tуст. – вспомогательное время на установку и снятие детали, определяем ; tизм. – вспомогательное время, затрачиваемое на измерение обработанных поверхностей при выключенном станке.

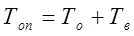

3. Определяем оперативное время:

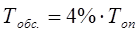

4. Находим время на обслуживание станка:

5. Находим время на отдых:

6. Находим штучное время:

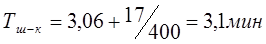

7. Определяем подготовительно – заключительное время [6]:

Тп-з = 17 мин

8. Определяем штучно – калькуляционное время:

где n – размер партии деталей запускаемых в производство, шт

Таблица расчета норм времени детали

Конструкторская часть.

Расчет кондуктора.

Крепежным отверстиям предъявляются требования к точности изготовления. Для обработки отверстий был использован кондуктор.

Приспособления для обработки отверстий, имеющие кондукторные втулки для направления режущего инструмента, называются кондукторами.

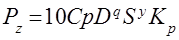

1.Определяем осевую силу.

По таблице 32 стр. 281 [4] определяем значения коэффициентов и показатели степеней.

= 68

= 68

= 1

= 1

= 0,7

= 0,7

К = К0 * К1 * К2 * К3 * К4 * К5

Где К0 = 1,5 – гарантированный коэффициент запаса для всех приспособлений;

К1 = 1,2 – коэффициент учитывающий состояние поверхности заготовки для необрабатываемой заготовки;

К2 = 1 – коэффициент учитывающий влияние сил резания от прогрессирующего затупления инструмента;

К3 = 1 – коэффициент учитывающий увеличение силы резания при прерывистом резании;

К4 = 1,3 – коэффициент учитывающий постоянство силы зажима развиваемый приводам приспособления; для ручного привода с удобным расположением рукоятки;

К5 = 1 - коэффициент учитывающий установку деталей на планке с большой поверхностью контакта.

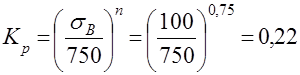

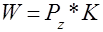

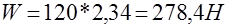

К = 1,5 * 1,2 * 1 * 1 * 1,3 * 1 = 2,34

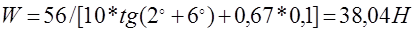

2. Определяем усилие зажима.

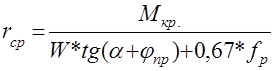

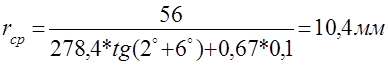

3. Определяем средний радиус винта.

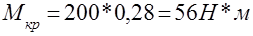

- крутящий момент.

- крутящий момент.

= 2˚

= 2˚

= 6˚

= 6˚

= 0,1

= 0,1

Определяем крутящий момент:

где:  = 200 Н

= 200 Н

= 0,28 ММ

= 0,28 ММ

Принимаем средний радиус винта 10 мм.

4. Определяем действительное усилие зажима.

4.2 Выбор, описание конструкции, обоснование основных параметров и расчет режущего инструмента.

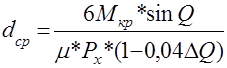

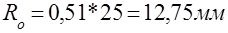

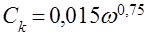

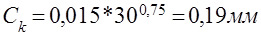

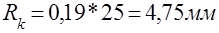

Расчет спирального сверла.

1. Выбираем материал режущей части сверла: Р18.

2. Так как диаметр больше 6 – 8 мм сверло делаем сварное. Материал хвостовой части сталь 40Х.

3. Определяем режимы резания:

S = 0,5, V = 12 м/мин

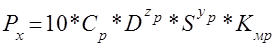

4. Определяем осевую силу резания.

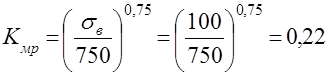

Находим значения коэффициентов [4].

= 68,

= 68,  = 1,0,

= 1,0,  = 0,7

= 0,7

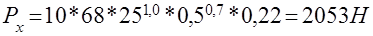

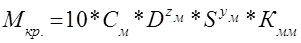

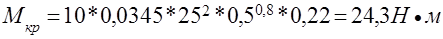

5. Определяем крутящий момент.

Находим значения коэффициентов [4].

= 0,0345,

= 0,0345,  = 2,0,

= 2,0,  = 0,8

= 0,8  =

=

6. Определяем мощность резания.

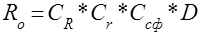

7. Определяем средний диаметр конуса Морзе.

- половина угла конуса.

- половина угла конуса.

- отклонение угла конуса.

- отклонение угла конуса.

- коэффициент трения сталь о сталь,

- коэффициент трения сталь о сталь,  = 0,096.

= 0,096.

8. Выбираем ближайший номер конуса Морзе.

Принимаем конус Морзе №3.

D1 = 24,7 мм, d2 = 19,8 мм, L = 99 мм.

9. Найдем силу трения, которая возникает между стенками конуса и втулки.

- коэффициент трения сталь о сталь,

- коэффициент трения сталь о сталь,  = 0,096.

= 0,096.

10. Для того чтобы не было затирания, на сверле делают обратный конус. Обратный конус делают в зависимости от диаметра сверла.

Принимаем обратную конусность равной 0,1 мм на длину 100 мм.

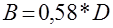

11. Определяем толщину диаметра сердцевины.

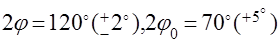

12. Определяем форму заточки сверла.

Принимаем двойную с подточкой перемычки ДП.

13. Определяем длину сверла.

L = 280 мм, L0 = 170 мм, L2 = 113 мм.

14. Определяем геометрические и конструктивные параметры режущей части сверла.

Угол наклона винтовой канавки

Угол заточки

Задний угол

B = 4,5, A = 2,5, ψ = 55˚

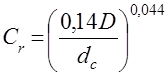

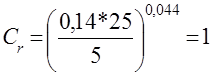

Определяем шаг винтовой канавки.

Принимаем ширину ленточки.

f0 = 1,6 мм.

15. Определяем ширину пера.

16. Определяем геометрические элементы профиля фрезы для фрезерования канавки сверла.

= 1.

= 1.

Контрольное приспособление.

Деталь Полумуфта 02. 23. 006 имеет техническое требование – допуск на радиальное биение 0,02 мм относительно общей оси внутреннего отверстия являющегося базовым в детали. Проверку детали производят в контрольном приспособлении. Деталь устанавливают на коническую оправку в контрольные центра задней и передней бабок.

Измерение радиального биения производят при помощи индикатора часового типа.

Индикатор часового типа представляет собой измерительную головку с двумя шкалами - большой круговой шкалой, относительно которой перемещается большой указатель - стрелка и малый круговой шкалой - относительно которой перемещается малый указатель. Перемещение стрелок взаимосвязаны. - одному полному обороту указателя по большой шкале соответствует перемещению указателя по малой шкале на одно деление. Цена деления индикатора 0,01мм.3а один полный оборот большого указателя измерительный стержень перемещается на 1мм. У индикатора большая круговая шкала поворачивается вместе с ободком, относительно корпуса прибора. Этот поворот шкалы используется при установке прибора в нулевое положение. В требуемом положении ободок фиксируется стопором. Индикатор устанавливается на штатив, который установлен на контрольной плите.

Работа контрольного приспособления заключается в следующем: деталь Полумуфту 02. 23. 006 устанавливается на призму, измерительный стержень индикатора подводят к торцу детали. Измерительный стержень индикатора при соприкосновении с поверхностью детали и устанавливается на нуль. При полном повороте детали на контрольной призме индикатор на шкале показывает допуск торцевого биения, если он в пределе допуска по чертежу, то деталь изготовлена качественно.

Экономическая часть.

Организационная часть.

6.1 Планировка оборудования и рабочих мест на проектированном участке.

Планировка цеха - это план расположения производственного, подъемно-транспортного и другого оборудования, инженерных сетей, рабочих мест, проездов, проходов.

Технологическая планировка участка разрабатывается при проектировании или реконструкции участков. Планировка решает вопросы: технологических процессов организации производства, технике безопасности, выбора транспортных средств, научной организации труда и производственной этики.

Проектируемая планировка участка механического цеха по изготовлению детали типа Полумуфта 02.23.006 определяется технологическим процессом и заданным серийным типом производства.

В корпусе, где располагается проектируемый участок, шаг колонн стандартный 18* 12м. Пролетом называется часть здания, ограниченная в продольном направлении двумя параллельными рядами колонн. На участке выбираем ширину пролета 18 м, и шаг колонн по 12 м.

Металлорежущие станки на проектируемом участке располагаются по типу оборудования. При разработке плана расположение станков следует координировать их положение относительно колонн, проездов, проходов, вспомогательных помещений с использованием нормативов.

Координатное положение каждого станка создает значительное удобство при монтаже нового участка, когда оборудование поступает в разные сроки, и каждый станок устанавливается на своем месте не зависимо от прибытия других соседних. Рабочие места станочников спланированы таким образом, чтобы обеспечить безопасность работающих, а также быстрой эвакуации их в экстремальных случаях и обеспечение ремонтных работ.

К оборудованию на участке подводится СОЖ, сжатый воздух, электроэнергия.

В начале участка предусматривается - место хранения заготовок; в удобном месте для подъезда транспортных средств - место хранения готовых деталей; на участке предусмотрены:

- место мастера

- место контролера и контрольный стол;

- место под слесарные верстаки;

- стеллажи для деталей на промежуточных операциях;

Для пожарной безопасности предусмотрены:

- пожарный кран;

- пожарный щит;

- ящик с песком;

на участке имеется кран с питьевой водой и место отдыха рабочих; имеется место для сбора стружки.

Содержание.

Страницы

1. Введение..........................................................................................................

2. Описание изделия и узла, в который входит изделие.................................

3. Технологическая часть.

3.1. Обоснование выбора типа производства......................................................

3.2. Выбор метода получения заготовки..............................................................

3.3. Обоснование выбранных баз для обработки изделия..................................

3.4. План обработки................................................................................................

3.5. Выбор оборудования и режущего инструмента............................................

3.6. Расчет припусков и межоперационных размеров.........................................

3.7. Расчет режимов резания и машинного времени...........................................

3.8. Расчет технических норм времени.................................................................

4. Конструкторская часть.

4.1. Описание и расчет станочного приспособления...........................................

4.2. Выбор, описание конструкции, обоснование основных параметров и

расчет режущего инструмента........................................................................

4.3. Выбор, описание конструкции и расчет измерительного инструмента......

5. Экономическая часть.

5.1. Расчет потребного количества оборудования................................................

5.2. Расчет производственных и вспомогательных рабочих, руководящих

работников, служащих и специалистов..........................................................

5.3. Расчет фонда заработной платы......................................................................

5.4. Расчет стоимости основных материалов........................................................

5.5. Расчет цеховых накладных расходов по степеням затрат.

Определение накладных расходов..................................................................

5.6. Составление сметы затрат на участок............................................................

5.7. Определение себестоимости одного изделия................................................

5.8. Технико-экономические показатели..............................................................

6. Организационная часть.

6.1. Планировка оборудования и рабочих мест на проектируемом участке.

6.2. Организация транспортирования изделий на участке и уборке стружки...

6.3. Организация рабочего места станочника.......................................................

6.4. Организация инструментального хозяйства..................................................

6.5. Организация технического контроля.............................................................

6.6. Мероприятия по охране труда, технике безопасности и

противопожарной защите................................................................................

Введение.

Человеческое общество постоянно испытывает потребности в новых видах продукции, либо в сокращении затрат труда при производстве основной продукции. В общих случаях эти потребности могут быть удовлетворены только с помощью новых технологических процессов и новых машин, необходимых для их выполнения. Следовательно, стимулом к созданию новой машины всегда является новый технологический процесс, возможность которого зависит от уровня научного и технического развития человеческого общества.

Путь создания машины сложен. Замысел к созданию, выражается в виде формулировки служебного назначения машины, являющегося исходным документом в проектировании машины. Для изготовления спроектированной машины разрабатывают технологический процесс и на его основе создают производственный процесс, в результате которого получается машина, нужная для выполнения технологического процесса изготовления продукции и удовлетворения возникшей потребности.

Машина полезна лишь в том случае, если она обладает надлежащим качеством, т.е. способностью удовлетворить потребности необходимые для ее создания.

Создавая машину, человек решает две задачи:

1. Сделать машину качественной и обеспечить экономию труда в получении производимой с ее помощью продукцией;

2. Затратить меньшее количество труда в процессе создания и обеспечения качества самой машины.

Производственный процесс изготовления машин является системой связи свойств материалов, размерных, информационных, временных и экономических. Технология машиностроения исследует эти связи с целью решения задач обеспечения в процессе производства, требуемого качества машины, наименьшей себестоимости и повышения производительности труда.

На машиностроительных заводах успешное внедрение новой техники зависит от степени его оснащения современной технологической оснасткой. Для всех видов технологической оснастки характерно наличие значительного числа деталей, разнообразной и сложной формы. Большинство деталей в процессе изготовления подвергается различным видам обработки, механической, термической, электрохимической и т.д.

Производительность процесса обработки зависит от режимов резания (скорости, глубины, подачи) а, следовательно, от материала режущей части инструмента, его конструкции, геометрических параметров, лезвий инструмента и т.д. В дипломном проекте для расчета режимов резания применяется аналитический метод.

Современное производство предъявляет повышенные требования к технологической оснастке: точность базирования изделий, жесткость, обеспечивающая полное использование мощности оборудования на черновых операциях и высокую точность обработки на чистовых операциях, высокая гибкость, сокращающая время на наладку и замену оснастки, универсальность, позволяющая обрабатывать изделия определенного типа размеров с минимальным временем на переналадку, надежность и взаимозаменяемость.

Дипломный проект является большой самостоятельной работой будущего технолога, направленной на решение конкретных задач в области совершенствования технологии, организации производства и улучшение технико-экономичес- ких показателей работы участка. Наряду с этим дипломное проектирование закрепляет умение студента пользоваться справочной литературой, ГОСТами, таблицами, номограммами, нормами и расценками умело, сочетая справочные данные с теоретическими знаниями, полученными в процессе изучения курса. Проект закрепляет, углубляет и обобщает знания, полученные студентами во время лекционных и практических знаний.

Дипломный проект представляет собой расчетно-графическую работу, в которой обобщаются все технологические познания и навыки, приобретенные за время обучения. В дипломном проекте содержатся моменты, определяющие понимание дипломантом значения для народного хозяйства той отрасли промышленности, в которой разрабатывается дипломный проект. Максимальное приближение дипломного проекта к реальным условиям производства повышает заинтересованность дипломанта в более глубокой разработке проекта.

Описание изделия и узла, в который входит изделие.

В современном машиностроении большинство машин состоит из сборочных единиц (узлов) и механизмов. Для обеспечения кинематической и силовой связи валы узлов соединяют муфтами.

Муфтой называется устройство для соединения концов валов со свободно сидящими на них деталями (зубчатые колёса, звездочки и т.д.).

Муфта предназначена для передачи крутящих моментов. Муфта соединяется с валом при помощи шпоночного соединения. На Æ 46f9мм насаживается зубчатое колесо, которое крепится к полумуфте при помощи паза.

Полумуфта имеет 2 ступени.

1 ступень Æ 81h12мм и длиной 37 мм. Ступень имеет паз длиной 50 мм, шириной 50 мм и глубиной 24 мм. При помощи паза полумуфте передается крутящий момент. На ступени находятся 3 отверстия: 2 отверстия Æ4,2мм длиной 15мм и 30 мм предназначены для смазки; 1 отверстие Æ 4,2 мм и длиной 10 мм предназначено для крепления зубчатого колеса. На ступени имеется паз длиной 15 мм и шириной 20 мм, в который входит крепление зубчатого колеса. На ступени сняты лыски шириной 50 мм, которые имеют допуск на соосность относительно базового отверстия.

2 ступень Æ46f9 мм и длиной 30 мм. В ступени имеется отверстие Æ27h9 мм и длиной 44 мм, которое является базовым. В отверстии находится шпоночный паз, с помощью которого передается крутящий момент. Наружная поверхность имеет шероховатость 1,6, для насаживания зубчатого колеса. Ступень имеет допуск на радиальное биение относительно базового отверстия 0,2 мм.

Технологическая часть.

Дата: 2019-07-24, просмотров: 294.