Принимаем предварительно по [3, с.32], как в случае несимметричного расположения колес, значение КНβ = 1,25.

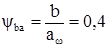

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию [2]:  .

.

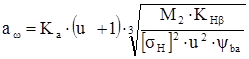

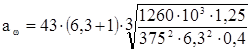

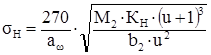

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев определяем по формуле [3, с.26]:

,(46)

,(46)

где Ка – коэффициент косозубых колес, Ка = 43;

≈ 129,7 мм.

≈ 129,7 мм.

Ближайшее значение межосевого расстояния по ГОСТ 2185 – 66 аω = 160 мм.

Нормальный модуль зацепления находим по формуле [3, с.30]:

mn = (0,01 ÷ 0,02) · аω,(47)

mn = (0,01 ÷ 0,02) · 160 = 1,6 ÷ 3,2 мм;

принимаем по ГОСТ 9563 – 60 mn = 3 мм [2].

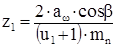

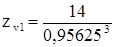

Принимаем предварительно угол наклона зубьев β = 10º и определим числа шестерни и колеса по формуле [3, с.31]:

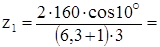

,(48)

,(48)

14;

14;

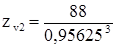

z2 = z1 · u,(49)

z2 = 14 · 6,3 = 88.

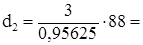

Уточненное значение угла наклона зубьев [3, с.31]:

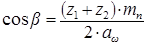

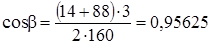

,(50)

,(50)

;

;

принимаем β = 17º01'.

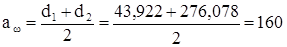

Основные размеры шестерни и колеса:

Диаметры делительные по формуле [3, с.38]:

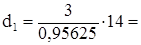

,(51)

,(51)

43,922 мм,

43,922 мм,

276,078 мм.

276,078 мм.

Проверка:

мм.

мм.

Диаметры вершин зубьев:

da = d + 2 · mn,(52)

da1 = 43,922 + 2 · 3 = 49,922 мм,

da2 = 276,078 + 2 · 3 = 282,078 мм.

Ширина колеса:

b2 = ψba · aω,(53)

b2 = 0,4 · 160 = 64 мм.

Ширина шестерни:

b1 = b2 + 5,(54)

b1 = 64 + 5 = 69 мм.

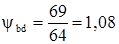

Определяем коэффициент ширины шестерни по диаметру:

,(55)

,(55)

.

.

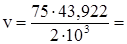

Окружная скорость колес и степень точности передачи:

,(56)

,(56)

1,65 м/с.

1,65 м/с.

При такой скорости для косозубых колес принимаем 8 степень точности [3, с.27].

Коэффициент нагрузки:КН = КНβ · КНα · КНv,(57)

где КНα – коэффициент, учитывающий распределение нагрузки между зубьями; при v = 1,65 м/с и 8 степени точности КНα = 1,075;

КНβ – коэффициент, учитывающий распределение нагрузки по длине зуба; при ψbd = 1,08, твердости НВ≤350 и несимметричном расположении колес относительно опор с учетом изгиба ведомого вала передачи КНβ = 1,125;

КНv – коэффициент, учитывающий динамическую нагрузку в зацеплении; для косозубых колес при v ≤ 5 м/с КНv = 1.

Таким образом:

КН = 1,125 · 1,075 · 1 = 1,21.

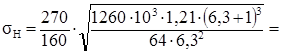

Проверка контактных напряжений по формуле [3, с.34]:

,(58)

,(58)

333 МПа.

333 МПа.

Условие σН < [σH] выполнено.

Силы, действующие в зацеплении [3, с.217]:

окружная  ,(59)

,(59)

9108 Н;

9108 Н;

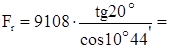

радиальная  ,(60)

,(60)

где α – угол профиля зуба, α = 20º;

3095 Н;

3095 Н;

осевая

Fa = Ft · tgβ,(61)

Fa = 9108 · tg 17º01' = 2786 Н.

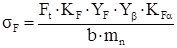

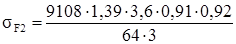

Проверяем зубья на выносливость по напряжениям изгиба по формуле [3, с.38]:  ≤ [σF],(62)

≤ [σF],(62)

здесь коэффициент нагрузки КF равен [3, с.38]:

КF = КFβ · КFv(63)

При ψbd = 1,08, твердости НВ ≤ 350 и несимметричном расположении зубчатых колес относительно опор КFβ = 1,26, КFv = 1,1.

Таким образом, коэффициент нагрузки:

КF = 1,26 · 1,1 = 1,39

YF – коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv [3, с.38]:  ;(64)

;(64)

у шестерни

≈ 16,

≈ 16,

у колеса

≈ 92,

≈ 92,

таким образом YF1 = 3,80 и YF2 = 3,60.

Допускаемое напряжение определяем по формуле [3, с.39]:

,(65)

,(65)

где  - предел выносливости (при отнулевом цикле), соответствующий базовому числу циклов; для стали 45 улучшенной при твердости НВ ≤ 350

- предел выносливости (при отнулевом цикле), соответствующий базовому числу циклов; для стали 45 улучшенной при твердости НВ ≤ 350

= 1,8 НВ [2];

= 1,8 НВ [2];

[SF] – коэффициент безопасности;

[SF] = [SF]' · [SF]";(66)

для поковок и штамповок [SF]" = 1, [SF]' = 1,75;

[SF] = 1,75 · 1 = 1,75;

для шестерни:  = 1,8 · 230 = 415 МПа,

= 1,8 · 230 = 415 МПа,

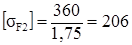

= 1,8 · 200 = 360 МПа.

= 1,8 · 200 = 360 МПа.

Допускаемые напряжения:

для шестерни

237 МПа,

237 МПа,

для колеса

МПа.

МПа.

Находим отношение  :

:

для шестерни  МПа,

МПа,

для колеса  МПа.

МПа.

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

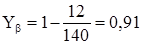

Определяем коэффициенты Yβ и КFα [3, с.35]:

,(67)

,(67)

,

,

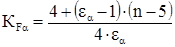

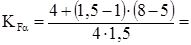

;(68)

;(68)

где n – степень точности зубчатых колес, n = 8;

εα – коэффициент торцового перекрытия, εα = 1,5;

0,92.

0,92.

Проверяем прочность зубьев колеса:

≈ 198 МПа.

≈ 198 МПа.

Условие σF2 = 198 МПа < [σF2] = 206 МПа выполнено.

Предварительный расчет валов редуктора

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

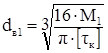

диаметр выходного конца вала при допускаемом напряжении определяем по формуле [3, с.94]:

,(69)

,(69)

≈ 29,4 мм;

≈ 29,4 мм;

принимаем dв1 = 30 мм;

принимаем под подшипники dп1 = 35 мм.

Шестерню выполним за одно целое с валом.

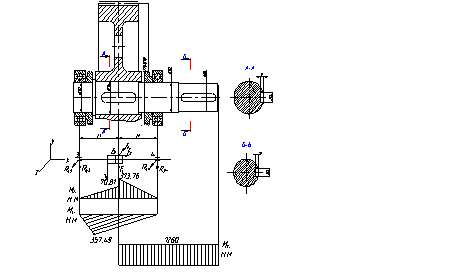

Рисунок 5 – Конструкция ведущего вала.

Ведомый вал:

диаметр выходного конца вала при допускаемом напряжении [τk] = 25 МПа:

≈ 63,6 мм.

≈ 63,6 мм.

Принимаем ближайшее значение из стандартного ряда : dв2 = 65 мм ; диаметр вала под подшипниками dп2 = 70 мм; под зубчатым колесом dк2 = 75 мм.

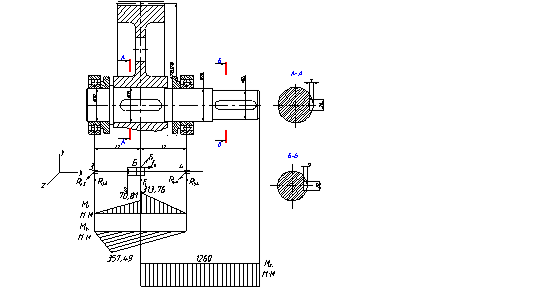

Рисунок 6 – Конструкция ведомого вала.

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

Дата: 2019-07-24, просмотров: 339.