СОДЕРЖАНИЕ

Введение

1. Описание технологического процесса

1.1 Конструктивное описание оборудования

2. Расчетно-технологическая часть

2.1 Предварительный расчет конвейера

2.1.1 Определение ширины и выбор ленты

2.1.2 Определение предварительной мощности электродвигателя и тягового усилия.

2.1.3 Определение предварительного максимального натяжения ленты

2.1.4 Определение линейной плотности ленты.

2.1.5 Линейная плотность транспортируемого груза и роликоопор.

2.2 Конструктивные размеры барабана

2.3 Определение натяжения ленты конвейера методом обхода контура по точкам

2.4 Уточненный расчет конвейера

2.4.1 Проверка провисания ленты между роликоопорами

2.4.2 Определение уточненного тягового усилия на приводном барабане

2.4.3 Уточненная мощность приводной станции.

2.5 Разработка приводной и натяжной станций.

2.6 Расчет редуктора приводного барабана.

2.6.1 Кинематический расчет

2.6.2 Определение вращающих моментов.

2.7 Расчет зубчатых колес

2.7.1 Допускаемые контактные напряжения.

2.7.2 Конструктивные параметры передачи.

2.7.3 Предварительный расчет валов редуктора.

2.7.4 Конструктивные размеры шестерни и колеса.

2.8 Проверочный расчет

2.8.1 Проверка долговечности подшипника ведущего вала

2.8.2 Проверка долговечности подшипника ведомого вала.

2.8.3 Проверка прочности шпоночных соединений.

2.9 Уточненный расчет ведомого вала

3. Эксплуатация и ремонт оборудования цепного конвейера.

3.1 Структура ремонтно-механической службы цеха.

3.2 Годовой график планово-предупредительных ремонтов.

3.3 Межремонтное обслуживание, виды ремонтов и их содержание.

3.4 Организация и методы ремонта на предприятии.

3.5 Сдача ленточного конвейера в ремонт.

3.6 Технические требования на дефекацию и ремонт деталей.

3.7 Сборка ленточного конвейера

3.8 Контроль качества ремонта

3.9 Испытание, приёмка оборудования из ремонта

4. Смазка оборудования.

5. Себестоимость капитального ремонта ленточного конвейера.

5.1 Определение трудоемкости капитального ремонта.

5.2 Выбор состава ремонтной бригады

5.3 Расчет косвенных затрат

5.4 Расчет затрат на материалы.

5.5 Составление калькуляции ремонт.

6. Охрана труда и техника безопасности для слесарей по ремонту технологического оборудования

Заключение.

Список используемых источников

Приложение

ВВЕДЕНИЕ

Северский трубный завод имени Ф.А. Меркулова одно из старейших предприятий Урала. Ныне это современное трубное предприятие, продукция которого обеспечивает успешную работу газовиков и нефтяников Западной Сибири. Идут северские трубы и зарубеж – в десятки государств. Завод выпускает лучшие в Союзе цельнокатаные обсадные трубы. Некоторые их виды успешно соперничают с лучшими мировыми образцами. Электросварные трубы завода отличаются редким разнообразием типов, производство которых впервые освоено на Северском.

Для успешного функционирования производственных звеньев сформированы обслуживающие подразделения - транспортное и складское хозяйства, различные службы по обеспечению охраны окружающей среды, чистоты производственной эстетики территории предприятия.

Первичным звеном организации производственного процесса является рабочее место. Рабочее место это часть производственной площади, оснащённая оборудованием и различными приспособлениями, на которой рабочий или группа рабочих (бригада) выполняют одну или несколько операций производственного процесса.

Несколько однородных технологических участков формируют более крупные подразделения предприятия – производственные цехи.

Цех – это административное обособленное подразделения предприятия, в котором изготовляется продукция, подлежащая дальнейшей переработке на предприятии (полуфабрикат) или готовая продукция, поступающая в народно-хозяйственный оборот. Цехи территориально обособлены и работают на основах хозяйственного расчёта. Цех является основным структурным подразделением предприятия. По отношению к выпуску продукции различают основные, вспомогательные и подсобные цехи.

К основным цехам относятся: трубопрокатный цех – ТПЦ–1; трубоэлектросварочный – ТЭСЦ-2; мартеновский цех, цех товаров народного потребления – ТНП.

Вспомогательные цехи содействуют основным цехам в выпуске основной продукции, оказывая им различные услуги. На предприятии функционируют следующие вспомогательные цехи:

Ремонтно-механический цех (РМЦ) поддерживает оборудование на надлежащем техническом уровне;

Электрический цех - производит ремонт электрооборудования перемотку и установку электродвигателей в производственных цехах;

Ремонтно-строительный цех (РСЦ) – осуществляет ремонт зданий и сооружений;

Энергетический цех – включает понизительные преобразовательные подстанции, теплоэлектроцентраль, парокотельную станцию, газогенераторную, кислородную установку, цех связи.

К подсобным цехам относятся цехи, изготовляющие тару или упаковывающую продукцию, цехи, производящие продукцию из отходов основных и вспомогательных цехов.

Структура управления предприятиями определяется его производственной структурой и учитывает территориальное расположение производственных единиц, их специализацию, степень юридической самостоятельности и производственно-хозяйственные связи. Управленческие органы в целом осуществляют разработку и принятие основных производственно-хозяйственных и научно-технических решений, определяют стратегические направления развития предприятия. [1]

В последние годы на металлургических заводах для перевозки массовых грузов сырья и топлива все большее применение находит конвейерный транспорт. Этот вид транспорта применяют не только на вновь строящихся и проектируемых предприятиях, но и на действующих – при реконструкции основных агрегатов. Конвейерами перевозят сырье от вагоноопрокидывателей, сортировочных станций или от причала заводского порта на склад, со склада на агломерационную фабрику, в доменный и коксохимический цехи. Конвейерный транспорт применяют также для подачи твердого топлива на ТЭЦ; известняка, руды и других материалов – в сталеплавильные цехи и т.д.

Конвейерный транспорт широко используют для внутрицеховых перевозок. Этому в значительной мере способствует повышение степени непрерывности технологических процессов первых переделов коксохимического, агломерационного, доменного, сталеплавильного, при которой другие виды транспорта не обеспечивают современного уровня производства этих переделов.

Развитию внутрицехового конвейерного транспорта способствовало расширение межцеховых перевозок и создание непрерывного технологического потока в масштабе всего завода от приема и складирования сырья до отгрузки готовой продукции. Внутрицеховой конвейерный транспорт применяют не только для выполнения ремонтных работ, а также на установках по переработке металлургических шлаков.

Из конвейеров всех типов наибольшее распространение на металлургических заводах получили ленточные, доля которых составляет 95 – 97%. Широкое применение конвейерного транспорта объясняется его преимуществами перед транспортом других видов при перемещении значительных объемов грузов на небольшие расстояния. К таким преимуществам относятся: простота конструкции, надежность в работе, высокая производительность и небольшие эксплуатационные расходы. Кроме того, применение конвейерного транспорта позволяет повысить производительность труда и степень автоматизации производства, сократить на 10 – 15% площадь завода, уменьшить расстояние между цехами, упростить транспортные коммуникации, вынести общезаводскую железнодорожную станцию прибытия за пределы завода. Внедрение конвейерного транспорта дает возможность повысить степень безопасности на транспорте.

Возможность применения конвейерного транспорта на металлургических заводах в еще большей степени возрастает с разработкой и созданием теплостойких лент, позволяющих транспортировать горячие материалы металлургического производства агломерата, шлак, кокс и др.

РАСЧЕТНАЯ ЧАСТЬ

Рассчитаем ленточный конвейер с заданными параметрами:

производительность конвейера Q = 1300 т/ч;

скорость движения ленты v = 3 м/с;

плотность насыпного (транспортируемого) груза (известняк сухой) ρ = 1,6 т/м3;

угол наклона конвейера φ = 12º;

длина конвейера LK = 30 м;

максимальный размер куска а = 200 мм.

Предварительный расчет конвейера

Уточненный расчет конвейера

Кинематический расчет

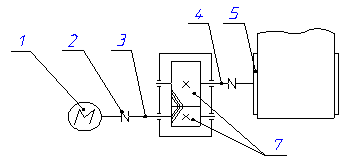

1 – электродвигатель; 2 – муфта; 3 – быстроходный вал; 4 – тихоходный вал; 5 – барабан; 6 – зубчатые зацепления.

Рисунок 4. Кинематическая схема привода ленточного конвейера.

Общий КПД привода определяем по формуле [3, с. 184]:

,(33)

,(33)

где η1 – КПД пары зубчатых колес, η1 = 0,98;

η0 – КПД, учитывающий потери на трение в подшипниках, η0 = 0,99;

= 0,93.

= 0,93.

Требуемая мощность двигателя определяется по формуле [3, с. 184]:

,(34)

,(34)

где Рб – мощность на валу барабана, Рб = 15 кВт;

η – общий КПД привода, η = 0,93;

кВт.

кВт.

Находим угловую скорость барабана по формуле [3, с. 184]:

;(35)

;(35)

12 рад/с.

12 рад/с.

Мощность на промежуточном валу определяем по формуле [3, с. 185]:

Р2 = Р1 ·  · η1,(36)

· η1,(36)

Р2 = 15 · 0,992 · 0,98 = 14,4 кВт.

Частота вращения на ведомом валу определяется по формуле [3, с.185]:

,(37)

,(37)

115 об/мин.

115 об/мин.

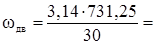

Угловая скорость на ведомом валу [3, с.185]:

,(38)

,(38)

12 рад/с.

12 рад/с.

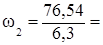

Угловая скорость двигателя по формуле [3, с.185]:

,(39)

,(39)

76,54 рад/с.

76,54 рад/с.

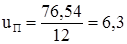

Общее передаточное число по формуле [3, с.185]:

,(40)

,(40)

,

,

Частные передаточные числа можно принять для редуктора по ГОСТ 20758 – 75 [3, с.30] u = 6,3.

Расчет зубчатых колес

Выбор материала.

Так как особых требований к габаритам передачи не предъявляется, выбираем материал со средними механическими характеристиками: для шестерни – сталь 45, термообработка – улучшение, твердость НВ230; для колеса – сталь 45, термообработка – улучшение, твердость НВ200 [3, с.28].

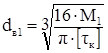

Предварительный расчет валов редуктора

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

диаметр выходного конца вала при допускаемом напряжении определяем по формуле [3, с.94]:

,(69)

,(69)

≈ 29,4 мм;

≈ 29,4 мм;

принимаем dв1 = 30 мм;

принимаем под подшипники dп1 = 35 мм.

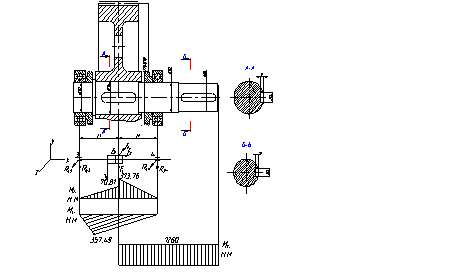

Шестерню выполним за одно целое с валом.

Рисунок 5 – Конструкция ведущего вала.

Ведомый вал:

диаметр выходного конца вала при допускаемом напряжении [τk] = 25 МПа:

≈ 63,6 мм.

≈ 63,6 мм.

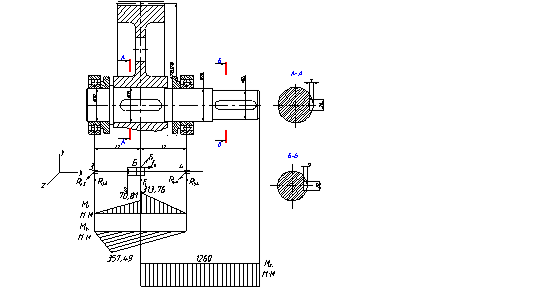

Принимаем ближайшее значение из стандартного ряда : dв2 = 65 мм ; диаметр вала под подшипниками dп2 = 70 мм; под зубчатым колесом dк2 = 75 мм.

Рисунок 6 – Конструкция ведомого вала.

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

Проверочный расчет

Сборка ленточного конвейера

Стационарные ленточные конвейеры монтируют на легких фундаментах, эстакадах и в транспортных галереях. Их установку осуществляют с помощью стреловых самоходных кранов. Подготовку к монтажу конвейера начинают с разбивки главной оси – ориентира, а затем осей приводной и натяжной станций, обращая особое внимание на привязку к осям примыкающих транспортных и технологических устройств. Сборку начинают с опорной металлоконструкции привода или натяжной станции, а затем монтируют среднюю часть. Установку предварительно проверенных роликоопор начинают с нижней холостой ветви, пока доступ к ней не закрыт роликоопорами рабочей ветви. После этого устанавливают роликоопоры рабочей ветви и монтируют приводной барабан, а по его валу – редуктор-электродвигатель. Привод конвейера обкатывают до установки ленты, замеченные неисправности устраняют. Натяжной барабан устанавливают в крайнее положение, соответствующее минимальной длине конвейера. При наличии сбрасывающей тележки ее ездовой трек монтируют после установки роликоопор. Его ширину проверяют шаблоном: допускаемые отклонения в плоскости качения колес тележки – 1 мм на 1000 мм и 5 мм на 25 м длины, по ширине – до 3 мм. После выполнения этих работ устанавливают конвейерную ленту. Монтаж ленточных конвейеров ускоряют заблаговременной подготовкой и укрупнительной сборкой оборудования, а также параллельным ведением работ по монтажу элементов средней части, приводной и натяжной станций сразу в нескольких пунктах [7].

Контроль качества ремонта

Качество капитального ремонта оценивается по факторам, характеризующим ремонт и определяющим качество отремонтированного оборудования. К факторам, характеризующим и определяющим качество ремонта, относятся: качество ремонтной технологической документации.

Качество сборки. При сборке линии необходимо соблюдать следующие основные положения:

Базовую деталь, по которой выверяют точность сборки, выбирать с таким расчетом, чтобы в процессе дальнейшего ремонта не подвергать её более никакой обработке;

Выверять узлы и детали следует относительно основной технологической базы – зеркала стола, в направлении его рабочих перемещений;

Собирать узлы и детали нужно в такой последовательности, чтобы при выверке того или иного узла линии не нарушалось точность установки и выверки ранее установленных узлов и деталей;

Собирать узлы и детали, не требующие выверки, обычными, принятыми в ремонтном деле способами;

Неподвижные соединения после сборки не должны качаться, а подвижные соединения при минимальных зазорах должны легко и плавно перемещаться;

При сборке должна быть сохранена параллельность между осями валов (наибольшее отклонение от параллельности двух связанных шестернями осей допускается не более 0,03мм на длине 1000мм, наибольшее отклонение от параллельности двух связанных рычагами осей допускается не более 0,05мм на длине 1000мм, наибольшее отклонение от параллельности ходовых винтов допускается не более 0,005мм на длине 1000мм);

Между ходовыми винтами и гайками не должно быть зазоров;

Все масленки и смазочные отверстия должны быть обеспечены защитными устройствами от грязи и стружки.

Наружная отделка. После ремонта производят тщательную наружную отделку станка: соответствующую обработку и окраску поверхностей корпусных деталей. Все обработанные поверхности корпусных деталей. Все обработанные поверхности деталей шлифуют и полируют.

Все наружные необработанные поверхности деталей. После просушки все поверхности окрашиваются ровным слоем краски. Подтеки и наплывы краски, пестрота в тоне краски, пузырчатость, местная неокрашенность, трещины в слое краски, волнистость, наличие крупных частиц мела и соринок, заметных на глаз, не допускаются.

Краска для станков должна сопротивляться разъедающему действию смазочно-охлаждающих жидкостей и масла. Цвет краски выбирают в соответствии с утвержденным эталоном.

Внутренние поверхности коробок скоростей, коробок передач, резервуаров и других деталей, в которых находится масло, окрашивают краской светлого тона, устойчивой против разъедания масла, согласно утвержденному эталону.

Аппаратуру и приспособления, установленные на станке, снаружи окрашивают в такой же цвет, как и станок.

Все места для заполнения маслом, не имеющие специальных масленок, отмечают красной краской.

Для аккуратного нанесения цветных указателей и стрелок используют соответствующие трафареты. Чисто обработанные плоскости тщательно очищают от следов краски. Чисто обработанные торцы всех выступающих валов, головки винтов, болтов, а также гайки подвергают воронению или оксидированию.

Контрольные шпильки могут выступать не более чем на 1/3 их диаметра. Концы винтов из гаек могут выходить не более чем на 1/5 их диаметра.

Проверка конвейера после ремонта.

Конвейер после ремонта проверяет комиссия в составе главного механика, главного технолога, начальника ОТК, начальника ремонтно-механического цеха и механик цеха заказчика. По окончании всесторонней проверки станка, его испытаний на холостом ходу, под нагрузкой, с проверкой на точность комиссия составляет акт о приемке станка и дает заключение о годности его к эксплуатации.

В акт обязательно вносятся все результаты проверок и испытаний станка. Утверждает эти данные главный инженер завода. [9]

СМАЗКА ОБОРУДОВАНИЯ

Смазка в машинах имеет многоцелевое назначение. В узлах трения слой смазочного материала разъединяет трущиеся поверхности деталей и переводит трение без смазки в жидкостное или граничное, при которых значительно снижается износ. Его снижение достигается также вследствие смывания жидким маслом с поверхностей трения твердых продуктов изнашивания, уплотнения зазоров густой смазкой и защиты от попадания на поверхности трения абразивных частиц из внешней среды, а также благодаря отводу тепла от поверхности трения и исключению неблагоприятных термических превращений в поверхностном слое материала деталей, связанных с тепловыделением при трении. Смазка снижает силы трения, а в тепловых, гидравлических и пневматических механизмах повышает компрессию вследствие уплотнения плунжерных соединений.

Положительное влияние смазки на работу машин огромно. Но наибольший полезный эффект достигается лишь при правильном выборе смазочных материалов, способа и режима смазывания в соответствии с условиями работы и хранения машин.

На рисунке 13 показана схема смазки ленточного конвейера.

Для подачи густой смазки к смазочным точкам используют ручные станции централизованной смазки, размещаемых вблизи этих точек непосредственно на машине, например, возле привода конвейера на высоте 700 – 800 мм от уровня пола. При монтаже таких установок выполняются следующие работы: ревизия и установка станций густой смазки и парных магистральных маслопроводов; проверка работоспособности и установка питателей, предназначенных для автоматического подвода к смазочным точкам определенных порций смазки; осмотр и установка маслопроводов, соединяющих питатели со смазочными точками; зарядка системы смазкой. Перед монтажом нужно тщательно осмотреть трубопроводы, очистить внутренние полости, удалить следы коррозии, убедиться в наличии медных прокладок к накидным гайкам.

Грязь, окалину и ржавчину из труб удаляют остукиванием и протаскиванием через них щетки из твердой стальной проволоки. Трубы перед установкой продувают сжатым воздухом, промывают 20% - ным раствором соляной или серной кислоты, а затем известняковым раствором. После промывки чистой водой и просушки их смазывают. При сборке необходимо плотно затянуть все резьбовые соединения. Применение уплотняющих средств не допускается, так как при правильной сборке необходимая плотность соединений обеспечивается их конструкцией.

Последнюю операцию – заполнение и опробывание системы осуществляют в определенной последовательности. Сначала набивают смазкой подводящие магистрали, пока из них не вытечет некоторое количество смазки. Затем заполняют отводы к питателям и сами питатели, для чего устанавливают заглушки на концах магистральных маслопроводов и снимают заглушки концевых питателей. Далее набивают маслопроводы к смазочным точкам. При этом их отключают от подшипников и присоединяют к питателям. После появления смазки на концах питающих трубок их присоединяют к подшипникам. Момент окончательной зарядки всех подшипников смазкой отмечается резким повышением давления в сети. После этого подачу смазки прекращают.

Смазочную систему испытывают давлением 12 – 15 МПа. Результат испытаний оформляют актом [7].

Рисунок 9 – Схема смазки ленточного конвейера.

Таблица 2 – Периодичность смазки ленточного конвейера.

| Наименование узла | № поз. | Наименование смазки | Расход смазки | Периодичность смазки |

| Барабан | 1 | У - 1 | 0,1 кг | 1 раз в неделю |

| Ролики | 2 | У - 1 | 0,05 кг | 1 раз в неделю |

| Натяжной барабан | 3 | У - 1 | 0,08 кг | 1 раз в неделю |

| Винт | 4 | У - 1 | 0,02 кг | 1 раз в месяц |

| Редуктор | 5 | И – 20А | 0,8 кг | 1 раз в год |

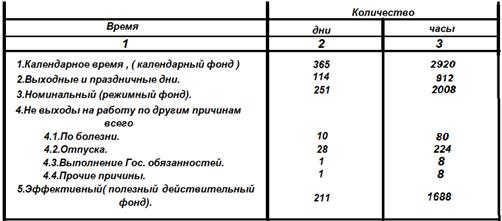

Баланс рабочего времени.

Пояснение к таблице.

1) Определяем среднемесячную трудоемкость кап. Ремонта.

Трмес. =  =

=  = 583,333 ,час.

= 583,333 ,час.

2) Распределяем трудоемкость по рабочим.

Тр,раб =  =

=  = 145,833, час.

= 145,833, час.

3) Вносим трудоемкость в таблицу пропорционально численности.

4) Тарифный фонд зароботной платы определяем по формуле:

ФЗПтф. = Тр · Сч

5) Заработную плату с учетом премии определяем по формуле:

ФЗПепр = ФЗПтф · Кпр

6) Фонд заработной платы рассчитывают по формуле.

7) Определение дополнительной зароботной платы единого соц. Налога.

Дополнительная заработная плата, это резерв на оплату отпусков , на различных предприятиях составляет от 10 – 40%. На нашем предприятии 0,2%.

Едины соц. Налог (ЕСН) – это отчисления в пенсионный фонд ,фонд мед. Страхования , фонд гос. соц. страхования по законодательству составляет 26% может быть увеличен на 1-2% при повышении уровня заболеваемости и травматизма на предприятии. На нашем предприятии составляет 26%.

ЗПдоп = ФЗП · 0,3 = 39649,844·0,3 = 11893,15 руб.

ЕСН = ( ФЗП + ЗПдоп ) · 0,26 = 39649,844 + 11893,15 · 0,26 = 42742,063, руб.

Расчет косвенных затрат

К основным затратам относятся:

Расходы по содержанию и эксплуатации оборудования, цеховые расходы и общественные , эти расходы колеблются в пределах 120 – 150 %; 100 – 120% и 80 – 100% соответственно. На нашем предприятии они составляют 120; 100; 80 %:

РСЭО = ФЗП · 1,2 = 39649,844·1,2=47579,81, руб.

Рцех = ФЗП ·1,0 = 39649,844·1,0=39649,844, руб.

Робщ = ФЗП · 0,8 = 39649,844·0,8=31719,87, руб.

Расчет затрат на материалы

В тяжелых отраслях промышленности (к которым относится металлургия), затраты на материалы составляют 60 – 80% как в структуре себестоимости продукции, так и в структуре себестоимости ремонта оборудования.

Поэтому сначала рассчитаем затраты на ремонт без затрат на материалы.

Зб/м = ФЗП + ЗПдоп + ЕСН + РСЭО + Рцех + Робщ =

= 39649,844+11893,15+42742,06+47579,81+39649,84+31719,87=181546,42 ,руб.

Исходя из того ,что на нашем предприятии затраты на материалы составляют 70% - составляем пропорцию:

Зп = 70%

Зб/м = 30%

Зм =  =

=  = 423608,3 ,руб.

= 423608,3 ,руб.

ЗАКЛЮЧЕНИЕ

Согласно произведенных расчетов выбираю универсальный одноступенчатый цилиндрический редуктор с косозубой передачей и параметрами приводного двигателя:

Тип4А180М8, закрытый обдуваемый

Рдв=15 кВт (мощность двигателя)

nдв=750 об/мин (номинальная частота вращения)

ώдв=75 рад/с (угловая скорость)

u=6,3 (передаточное отношение привода)

В качестве смазывания зубчатого зацепления, при контактных напряжениях σн=375 МПа и скорости v=1,65 м/с, принимаю масло индустриальное марки И-30А.

Исходя из расчетов выбираем одноступенчатый цилиндрический редуктор 1ЦУ – 160. Данный редуктор можно эффективно использовать как отдельный механизм для передачи вращения от вала двигателя к валу какого-либо механизма (агрегата), особенно где требуется понижение угловой скорости и повышения вращающего момента.

СОДЕРЖАНИЕ

Введение

1. Описание технологического процесса

1.1 Конструктивное описание оборудования

2. Расчетно-технологическая часть

2.1 Предварительный расчет конвейера

2.1.1 Определение ширины и выбор ленты

2.1.2 Определение предварительной мощности электродвигателя и тягового усилия.

2.1.3 Определение предварительного максимального натяжения ленты

2.1.4 Определение линейной плотности ленты.

2.1.5 Линейная плотность транспортируемого груза и роликоопор.

2.2 Конструктивные размеры барабана

2.3 Определение натяжения ленты конвейера методом обхода контура по точкам

2.4 Уточненный расчет конвейера

2.4.1 Проверка провисания ленты между роликоопорами

2.4.2 Определение уточненного тягового усилия на приводном барабане

2.4.3 Уточненная мощность приводной станции.

2.5 Разработка приводной и натяжной станций.

2.6 Расчет редуктора приводного барабана.

2.6.1 Кинематический расчет

2.6.2 Определение вращающих моментов.

2.7 Расчет зубчатых колес

2.7.1 Допускаемые контактные напряжения.

2.7.2 Конструктивные параметры передачи.

2.7.3 Предварительный расчет валов редуктора.

2.7.4 Конструктивные размеры шестерни и колеса.

2.8 Проверочный расчет

2.8.1 Проверка долговечности подшипника ведущего вала

2.8.2 Проверка долговечности подшипника ведомого вала.

2.8.3 Проверка прочности шпоночных соединений.

2.9 Уточненный расчет ведомого вала

3. Эксплуатация и ремонт оборудования цепного конвейера.

3.1 Структура ремонтно-механической службы цеха.

3.2 Годовой график планово-предупредительных ремонтов.

3.3 Межремонтное обслуживание, виды ремонтов и их содержание.

3.4 Организация и методы ремонта на предприятии.

3.5 Сдача ленточного конвейера в ремонт.

3.6 Технические требования на дефекацию и ремонт деталей.

3.7 Сборка ленточного конвейера

3.8 Контроль качества ремонта

3.9 Испытание, приёмка оборудования из ремонта

4. Смазка оборудования.

5. Себестоимость капитального ремонта ленточного конвейера.

5.1 Определение трудоемкости капитального ремонта.

5.2 Выбор состава ремонтной бригады

5.3 Расчет косвенных затрат

5.4 Расчет затрат на материалы.

5.5 Составление калькуляции ремонт.

6. Охрана труда и техника безопасности для слесарей по ремонту технологического оборудования

Заключение.

Список используемых источников

Приложение

ВВЕДЕНИЕ

Северский трубный завод имени Ф.А. Меркулова одно из старейших предприятий Урала. Ныне это современное трубное предприятие, продукция которого обеспечивает успешную работу газовиков и нефтяников Западной Сибири. Идут северские трубы и зарубеж – в десятки государств. Завод выпускает лучшие в Союзе цельнокатаные обсадные трубы. Некоторые их виды успешно соперничают с лучшими мировыми образцами. Электросварные трубы завода отличаются редким разнообразием типов, производство которых впервые освоено на Северском.

Для успешного функционирования производственных звеньев сформированы обслуживающие подразделения - транспортное и складское хозяйства, различные службы по обеспечению охраны окружающей среды, чистоты производственной эстетики территории предприятия.

Первичным звеном организации производственного процесса является рабочее место. Рабочее место это часть производственной площади, оснащённая оборудованием и различными приспособлениями, на которой рабочий или группа рабочих (бригада) выполняют одну или несколько операций производственного процесса.

Несколько однородных технологических участков формируют более крупные подразделения предприятия – производственные цехи.

Цех – это административное обособленное подразделения предприятия, в котором изготовляется продукция, подлежащая дальнейшей переработке на предприятии (полуфабрикат) или готовая продукция, поступающая в народно-хозяйственный оборот. Цехи территориально обособлены и работают на основах хозяйственного расчёта. Цех является основным структурным подразделением предприятия. По отношению к выпуску продукции различают основные, вспомогательные и подсобные цехи.

К основным цехам относятся: трубопрокатный цех – ТПЦ–1; трубоэлектросварочный – ТЭСЦ-2; мартеновский цех, цех товаров народного потребления – ТНП.

Вспомогательные цехи содействуют основным цехам в выпуске основной продукции, оказывая им различные услуги. На предприятии функционируют следующие вспомогательные цехи:

Ремонтно-механический цех (РМЦ) поддерживает оборудование на надлежащем техническом уровне;

Электрический цех - производит ремонт электрооборудования перемотку и установку электродвигателей в производственных цехах;

Ремонтно-строительный цех (РСЦ) – осуществляет ремонт зданий и сооружений;

Энергетический цех – включает понизительные преобразовательные подстанции, теплоэлектроцентраль, парокотельную станцию, газогенераторную, кислородную установку, цех связи.

К подсобным цехам относятся цехи, изготовляющие тару или упаковывающую продукцию, цехи, производящие продукцию из отходов основных и вспомогательных цехов.

Структура управления предприятиями определяется его производственной структурой и учитывает территориальное расположение производственных единиц, их специализацию, степень юридической самостоятельности и производственно-хозяйственные связи. Управленческие органы в целом осуществляют разработку и принятие основных производственно-хозяйственных и научно-технических решений, определяют стратегические направления развития предприятия. [1]

В последние годы на металлургических заводах для перевозки массовых грузов сырья и топлива все большее применение находит конвейерный транспорт. Этот вид транспорта применяют не только на вновь строящихся и проектируемых предприятиях, но и на действующих – при реконструкции основных агрегатов. Конвейерами перевозят сырье от вагоноопрокидывателей, сортировочных станций или от причала заводского порта на склад, со склада на агломерационную фабрику, в доменный и коксохимический цехи. Конвейерный транспорт применяют также для подачи твердого топлива на ТЭЦ; известняка, руды и других материалов – в сталеплавильные цехи и т.д.

Конвейерный транспорт широко используют для внутрицеховых перевозок. Этому в значительной мере способствует повышение степени непрерывности технологических процессов первых переделов коксохимического, агломерационного, доменного, сталеплавильного, при которой другие виды транспорта не обеспечивают современного уровня производства этих переделов.

Развитию внутрицехового конвейерного транспорта способствовало расширение межцеховых перевозок и создание непрерывного технологического потока в масштабе всего завода от приема и складирования сырья до отгрузки готовой продукции. Внутрицеховой конвейерный транспорт применяют не только для выполнения ремонтных работ, а также на установках по переработке металлургических шлаков.

Из конвейеров всех типов наибольшее распространение на металлургических заводах получили ленточные, доля которых составляет 95 – 97%. Широкое применение конвейерного транспорта объясняется его преимуществами перед транспортом других видов при перемещении значительных объемов грузов на небольшие расстояния. К таким преимуществам относятся: простота конструкции, надежность в работе, высокая производительность и небольшие эксплуатационные расходы. Кроме того, применение конвейерного транспорта позволяет повысить производительность труда и степень автоматизации производства, сократить на 10 – 15% площадь завода, уменьшить расстояние между цехами, упростить транспортные коммуникации, вынести общезаводскую железнодорожную станцию прибытия за пределы завода. Внедрение конвейерного транспорта дает возможность повысить степень безопасности на транспорте.

Возможность применения конвейерного транспорта на металлургических заводах в еще большей степени возрастает с разработкой и созданием теплостойких лент, позволяющих транспортировать горячие материалы металлургического производства агломерата, шлак, кокс и др.

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

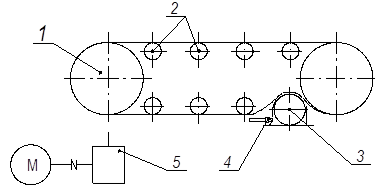

Машины непрерывного действия характеризуются непрерывным перемещением насыпных или штучных грузов по заданной трассе без остановок для загрузки и разгрузки (рисунок 1).

Перемещаемый насыпной груз располагается на несущем элементе машины сплошной массой или отдельными порциями в непрерывно движущихся последовательно расположенных на небольшом расстоянии друг от друга рабочих сосудах-ковшах коробках и т.п.

Штучные грузы перемещаются также непрерывным потоком в заданной последовательности один за другим. При этом рабочее и холостое (обратное) движения элемента машины, несущего груз, происходит одновременно. Такие важные свойства, как непрерывность перемещения груза, отсутствие остановок для загрузки и разгрузки, совмещение рабочего и холостого движений рабочих элементов, обусловили машинам непрерывного транспорта высокую производительность, что очень важно для современных предприятий с большими грузопотоками. Например, современный ленточный конвейер на открытых разработках угля может транспортировать до 20 000 т/ч вскрышной породы, обеспечивая загрузку шести железнодорожных вагонов в одну минуту.

Рисунок 1 – Схема технологического процесса транспортирования и дозирования сухого известняка

Ленточный конвейер является конвейером, в котором тяговым элементом является бесконечная (замкнутая ) транспортерная лента. Лента приводится в движение мотор-редуктором посредством приводного барабана.

Применяются для транспортирования известняка, мела, извести и каменного угля

Лента приводится в движение мотор-редуктором посредством приводного барабана.

Дата: 2019-07-24, просмотров: 394.