Этилен выделяют из газа пиролиза при низких температурах и высоких давлениях. Перед фракционированием газ компримируют до давления 34 – 45 кгс/см2. Компримирование производится во избежание перегрева газа при фракционировании, что привело бы к полимеризации диенов и высших олефинов. Осушка необходима потому, что газообразные углеводороды при низких температурах и высоком давлении образуют с водой гидраты – кристаллические комплексы типа СН4. 6Н2О, С2Н6. 7Н2О и так далее. Кристаллогидраты затрудняют транспортирование газа, а при фракционировании, выделении гидратов и льда может вызывать забивание аппаратуры и нарушение нормальной работы газофракционирующей установки.

Компримирование газа пиролиза производится в трёх -, четырёх- или пятиступенчатых компрессорах с промежуточным охлаждением и сепарацией газа между ступенями. Для этой цели могут применяться поршневые компрессоры или турбокомпрессоры (последние более экономичные и надёжные).

Очень важно обеспечить эффективное межступенчатое охлаждение газа до низких температур. Для этого применяют поверхностное охлаждение. Показана также возможность проводить охлаждение газа прямым контактом его хладоагентом.

Как известно, температура газа после сжатия зависит от степени сжатия и, следовательно, она тем ниже, чем больше число ступеней сжатия. При четырёхступенчатом сжатии до 45 кгс/см2 температуры газа на выходе из компрессора не выше 100°C. В межступенчатых холодильниках конденсируется вода и тяжёлые углеводороды, которые должны быть тщательно отделены от газа.

Содержание водяных паров в газе (кг/кг) зависит от температуры и давления:

;

;

где Z – количество влаги, кг/час; G – количество газа, кг/час; Р – давление паров воды при температуре газа, кгс/см2 ; π – давление в системе, кгс/см2; М – средний молекулярный вес газа.

При повышении давления и понижении температуры часть водяных паров конденсируется, что и происходит при компрессии с последующим охлаждением. Поэтому осушку газа проводят после компрессии, чтобы на осушку поступал газ с наименьшим содержанием влаги.

Для надёжной работы газофракционирующих установок точка росы газа пиролиза не должна превышать -65°C, что отвечает содержанию в нём воды при 43 кгс/см2 менее 30 мг/кг.

Для осушки газа могут применяться жидкие реагенты (ди- или триэтиленгликоли) и твёрдые адсорбенты, однако для осушки жидкими реагентами требуется более сложная аппаратура и она менее эффективна, чем адсорбционная. В качестве адсорбентов применяют твёрдые материалы с развитой поверхностью – силикагель, алюмогель, природные алюмосиликаты и синтетические цеолиты (алюмосиликаты натрия и кальция с регулируемым размером пор, так называемы молекулярные сита). Молекулярные сита селективно адсорбируют молекулы определённого размера; их поглотительная способность в 3 – 4 раза выше, чем у алюмогелей и силикагелей, благодаря чему значительно уменьшаются размеры осушителя.

Таким образом применение молекулярных сит позволяет снизить влажность газа на целый порядок по сравнению с алюмогелем и силикагелем; в результате точка росы газа может быть снижена до -73°C.

Перед осушкой газ освобождают от тяжёлых углеводородов для чего его после компримирования, охлаждения и сепарации подвергают ректификации. Отделение тяжёлых углеводородов необходимо во избежание забивания пор адсорбента и его дезактивации, а также потому, что на разделение очень важно подавать газ, свободный от тяжёлых фракций. Перед осушкой газ должен быть охлаждён, так как с понижением температуры увеличивает влагоёмкость адсорбента.

Осушка газа проводится в периодически работающих колоннах; циклы работы колонн 24 – 48 ч.

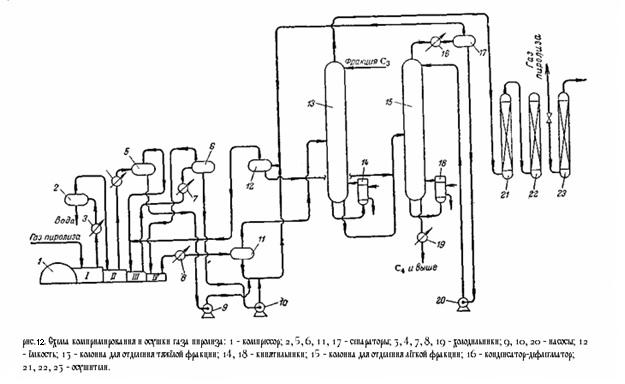

На (рис.12) приведена технологическая схема компримирования и осушки газа пиролиза. Газ из цеха пиролиза забирается компрессором 1 и проходит последовательно все ступени компрессии. После каждой ступени газ охлаждается в межступенчатых холодильниках 3, 4 и 7 и отделяется от конденсата в межступенчатых сепараторах 2, 5, 6. После четвёртой ступени компремированый газ охлаждается в холодильнике 8 до 15 °C, отделяется от конденсата в сепараторе 11 и направляется в колонну 13 для выделения тяжёлых углеводородов (С4 и выше). Конденсат из сепаратора 1 направляется в ёмкость 12, куда поступают также конденсаты из многоступенчатых сепараторов. Колонна 13 снабжена кипятильником 14, обогреваемым водяным паром, и орошается жидкой пропан-пропиленовой фракцией. Температура вверху колонны 0 °C, внизу 85 – 90 °C, давление 45 кгс/см2 . Для предотвращения полимеризации в колонну вводится ингибитор. Газ, отбираемый с верха колонны, направляется на осушку.

В кубовой жидкости колонны 13 остаётся значительное количество лёгких углеводородов, в том числе этилен и пропилен. Для их выделения кубовая жидкость направляется в колонну 15 орошаемую конденсатом из ёмкости 12. Колонна снабжена кипятильником. Температура вверху колонны 32 °C, внизу 125 °C. Верхний продукт конденсируется в охлаждаемом водой конденсаторе 16, отделяется от газа в сепараторе 17, и конденсат в виде флегмы возвращается на орошение. Газ из ёмкости 12 присоединяется к сырью на третьей ступени компрессии. Кубовая жидкость (С4 и выше) охлаждается в холодильнике 19 и выводится из системы.

Осушка газа из колонны 13 осуществляется последовательно в трёх осушителях 21, 22, 23, заполненных адсорбентом. Поочерёдно в двух из них происходит осушка газа, а в третьем – регенерация адсорбента. Регенерация заключается в продувке адсорбента инертным газом – в данном случае метано-водородной фракцией, нагретой до 240 °C. Через каждые 24 часа работы первый по ходу газа осушитель отключается для регенерации, второй становится первым, а осушитель со свежерегенерированным адсорбентом становится вторым по ходу газа.

Приведённая схема является одним из возможных вариантов компримирования газа пиролиза и отделения тяжёлых фракций. Иногда тяжёлые фракции отделяют перед последней ступенью компрессии. Существует также схемы, предусматривающие выделение тяжёлых фракций, как перед осушкой газа, так и перед газоразделением, с отделением части пропан-пропиленовой фракции на последней ступени компримирования.

Дата: 2019-07-24, просмотров: 397.