Технико-экономическая эффективность применения автоматической наплавки изношенных деталей определяется с учетом имеющихся рекомендаций.

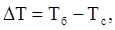

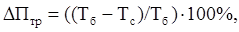

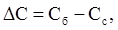

Снижение трудоемкости наплавки:

(7.1)

(7.1)

где Тб, Тс − штучное время наплавки по базовому (автоматическая под флюсом) и сопоставимому (автоматическая вибродуговая) вариантам, ч.

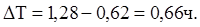

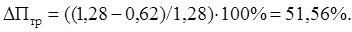

Повышение производительности труда

(7.2)

(7.2)

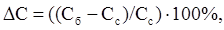

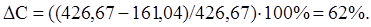

Снижение себестоимости наплавки:

(7.3)

(7.3)

или

(7.4)

(7.4)

где Сб, Сс − себестоимость наплавки детали под флюсом и вибродуговой, руб.

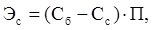

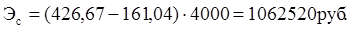

Годовая экономия наплавки на выполненный объем работы, получаемая при использовании сравниваемых технологических процессов, рассчитывается по формуле:

(7.5)

(7.5)

где П − годовая программа ремонта, П = 4000 шт.

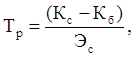

Срок окупаемости дополнительных капитальных вложений:

(7.6)

(7.6)

где Кс, Кб − капитальные затраты, необходимые для проведения мероприятий соответственно по сопоставимому и базовому варианту, руб.;

Эс − годовая экономия, руб.

Полученное при расчетах значение Тр сравнивается с нормативным. Приемлемыми являются варианты, для которых значения Тр окажутся лучше нормативных, а именно:

(7.7)

(7.7)

Для предприятий железнодорожного транспорта нормативное значение срока окупаемости Тн= 6,7 года.

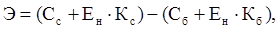

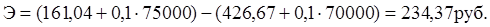

Годовой экономический эффект, получаемый в результате разработки и внедрения технологии автоматической наплавки, представляет собой разность годовых приведенных затрат по базовому и сопоставляемому вариантам:

(7.8)

(7.8)

где Ен − нормативный коэффициент эффективности капитальных вложений,

Ен = 0,1–0,15.

Основные показатели технико-экономической эффективности применения автоматической вибродуговой наплавки по сравнению с автоматической наплавкой под флюсом сводятся в таблицу 1.

Таблица 1 − Основные показатели технико-экономической эффективности

| Показатели | Автоматическая наплавка |

| Снижение трудоёмкости наплавки Т, ч | 0,66 |

| Повышение производительности труда Птр, % | 51,56 |

| Снижение себестоимости наплавки одного остова С, руб. | 265,63 |

| Скорость окупаемости внедрения технологии Тр, год | 0,005 |

| Годовая экономическая эффективность Э, руб. | 234,37 |

Выполнив все необходимые расчёты, можно приступить к анализу полученных результатов.

Произведя расчет двух автоматических наплавок, сравним скорости наплавки Vн. Для повышения производительности ремонта, наиболее выгоден тот вид наплавки, скорость которой больше, в нашем случае Vн под флюсом равна 51,8 м/ч., а при вибродуговой – 104,4 м/ч.

Сравнив результаты полученные при расчетах технической себестоимости отремонтированной детали (корпуса буксы), пришли к выводу, что используя вибродуговую наплавку при ремонте посадочной поверхности под пружины при годовой программе 4000 корпусов букс, получаем экономию равную 1062520 рублей. Таким образом срок окупаемости ремонта данного дефекта корпуса буксы выбранным способом наплавки с учётом всех капитальных затрат составит меньше года.

Повышение производительности труда при ремонте посадочной поверхности под пружины вибродуговой наплавкой повысится на 51%, а себестоимость снизится на 62%.

12. Определение требований охраны труда и экологии окружающей среды

Участок, где постоянно производится дуговая и газовая сварка, должен иметь рабочую инструкцию, знание и выполнение которой обязательно для сварщиков, а так же должны быть вывешены плакаты, содержащие важнейшие указания по технике безопасности и пожарной безопасности.

При производстве электросварочных работ необходимо соблюдать требования действующих правил техники безопасности и производственной санитарии при электросварочных работах и требования стандарта ЕСБТ ГОСТ 12.3.003 – 86 «Работы электросварочные» «Общие требования».

Для защиты глаз и лица от излучения сварочной дуги сварщик должен пользоваться исправным шлемом – маской или щитком со светофильтрами различной прозрачности в зависимости от величины сварочного тока. Светофильтр Э – 1 применяется при сварочном токе 30 – 75 А, Э – 2 применяется при сварочном токе 75 – 200 А, Э – 3 применяется при сварочном токе 200 – 400 А, Э – 4 применяется при сварочном токе свыше 400 А. для предохранения тела то ожогов каплями расплавленного металла или воздействия лучей сварочной дуги руки сварщика должны быть защищены брезентовыми рукавицами, а сам сварщик должен быть одет в костюм с огнестойкой пропиткой.

Для предупреждения воздействия лучей дуги на других рабочих местах выполнение сварки должны быть ограждены переносными ширмами, щитками или специальными занавесками высотой не менее 1,8 м, которые окрашиваются в светлые тона (голубой, серый, желтый) с добавлением в краску окиси цинка с целью уменьшения отражения ультрафиолетовых лучей дуги.

Корпуса и кожухи сварочных машин, шкафы и аппаратные ящики сварочного оборудования должны быть заземлены, а электросварочные установки с источником переменного и постоянного тока оснащены устройством автоматического отключения напряжения холостого хода или ограничения его в соответствии с требованиями Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей.

Сварочные посты в сварочном цехе должны быть оборудованы приточно-вытяжной вентиляцией, обеспечивающей эффективное удаление сварочной пыли и газов, удобными столами и сидениями для сварщиков, а так же подъемными средствами для установки деталей, масса которых превышает 20 кг.

Сварочные провода должны иметь исправную изоляцию. Рукоятку электрододержателя изготовлять из изолирующего огнестойкого материала.

Во всех случаях повреждения сварочного оборудования необходимо немедленно выключить ток и заявить мастеру и электромонтеру о повреждении.

Очистку сварочного шва от шлака сварки рабочий должен производить в защитных очках.

Минимальное расстояние от свежеокрашенных вагонов при производстве сварочных работ должно быть не менее 5 м.

Освещенность рабочего стола сварщика должна иметь не менее 150 лк при искусственном освещении и не менее 100 лк при естественном.

При использовании природного газа, смеси природных и искусственных газов, а так же технического пропана при газопламенной обработке металла сварщик, резчик должен руководствоваться «Правилами техники безопасности и производственной санитарии при производстве ацетилена, кислорода и проведения газопламенной обработке металла», «Правилами безопасности в газовом хозяйстве» и «Правилами устройства и безопасности эксплуатации сосудов, работающих под давлением».

Заключение

В курсовом проекте был разработан процесс ремонта посадочной поверхности под пружины корпуса буксы пассажирского вагона методом наплавки, проведены расчеты двух методов наплавки изношенных поверхностей детали: автоматической под флюсом и вибродуговой наплавки. Рассчитаны параметры наплавок, их себестоимость, годовая экономия и срок окупаемости. Изучены требования техники безопасности при производстве сварочных работ.

По результатам расчетов проведённой работы пришли к выводу, что для депо экономичней устранять предложенный дефект вибродуговой наплавкой, нежели автоматической под флюсом.

Дата: 2019-07-24, просмотров: 301.