Вибрация электрода обеспечивает устойчивое горение дуги при низком напряжении источника тока и позволяет получить тонкие наплавленные слои (0,5 – 3,0 мм) на деталях небольшого диаметра с высокой твёрдостью (до 62 HRC) без последующей термообработки.

Марка электродной проволоки выбирается в зависимости от требуемых свойств наплавленного слоя: твёрдости, износостойкости и условий работы детали. С увеличением содержания углерода в проволоке твёрдость наплавленного слоя возрастает, вместе с этим увеличивается вероятность образования трещин. Применение проволок, легированных марганцем, кремнием, никелем и др., повышает износостойкость наплавленного слоя.

Выбираем марку электродной проволоки Св-08 с пределами твёрдости 180 – 300 НВ.

Выбор диаметра электродной проволоки начинается с определения наплавленного слоя по формуле (7.1.1).

Припуск на механическую обработку детали целесообразно принимать в пределах 0,6 – 1,2 мм, на величину предварительной обработки – 0,2 – 0,4 мм. С увеличением твёрдости наплавленной поверхности и уменьшением величины износа припуск на механическую обработку необходимо снижать.

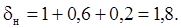

Примем δ0 = 0,6 мм., δпр = 0,2 мм.

Толщина наплавленного слоя:

Диаметр электродной проволоки dэл=1,8 мм.

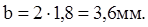

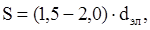

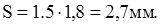

Ширина наплавленного слоя определяется по формуле (7.1.2):

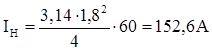

Ток наплавки рассчитывается по формуле (7.1.3).

Плотность тока выбирается в пределах 50 – 75 А/мм2, причём меньшие значения следует выбирать для больших диаметров электродов. При диаметре проволоки до 2,0 мм плотность тока составляет 60 – 75 А/мм2, свыше 2,0 – 50 – 60 А/мм2.

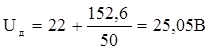

Напряжение дуги обычно принимается 12 – 22 В. С повышением его увеличивается длительность горения дуги в каждом цикле вибрации и возрастает нагрев детали. При этом снижается твёрдость наплавленного металла, уменьшается неравномерность твёрдости по площади наплавленной поверхности и увеличивается производительность процесса.

Напряжение дуги определяется по формуле (7.1.4):

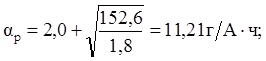

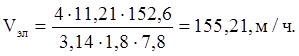

Скорость подачи определяется пол формуле (7.1.5), коэффициент расплавления электродной проволоки сплошного сечения выбирается в пределах 8 – 12 г./А ∙ ч, формула (7.1.6):

На качество восстанавливаемого слоя влияет шаг наплавки, который определяется шириной наплавленного валика и зависит от напряжения дуги:

(7.2.1)

(7.2.1)

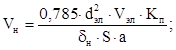

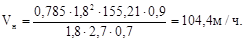

Скорость наплавки:

(7.2.2)

(7.2.2)

где Кп – коэффициент перехода электродного металла в наплавленный,

а – коэффициент, учитывающий отклонение площади наплавленного валика от площади прямоугольника, а = 0,7;

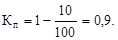

Коэффициент перехода электродного металла в наплавленный определяется по формуле:

(7.2.3)

(7.2.3)

где Ψ – коэффициент потерь электродного металла, Ψ = 10%;

При выборе скорости наплавки следует иметь ввиду, что между скоростью подачи электродной проволоки и скоростью наплавки должно быть выдержано соотношение Vэл/ Vн, равное 1,5 – 2,5. Данное требование выполняется: Vэл/ Vн = 86,23/58,02 = 1,5.

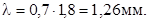

Амплитуда вибрации, мм, конца электродной проволоки:

(7.2.4)

(7.2.4)

Меньшим значениям напряжения на дуге соответствует и меньшая амплитуда вибрации электродной проволоки.

Вылет электрода устанавливается в пределах 10 – 12 мм.

Индуктивность сварочной цепи образуется за счёт собственной индуктивности источника питания и внешней индуктивности сварочной цепи. Так как собственная индуктивность применяемых выпрямителей и генераторов мала, то в цепь включают дополнительную индуктивность.

В качестве индуктивного сопротивления можно применять дроссели РСТЭ-24 L = 0,12 Гн.

Наплавка производится на постоянном токе обратной полярности источниками с жесткой внешней характеристикой.

Для защиты наплавленного металла применяют жидкость, углекислый газ и флюс. Жидкость, подаваемая в хвостовую часть сварочной ванны. Хорошо ионизирует зону горения дуги и обеспечивает быстрое охлаждение детали, в результате чего деформация детали и размеры зоны термического влияния минимальны, а твёрдость и износостойкость наплавленного металла наиболее высоки. Недостатком применения жидкости является низкая усталостная прочность восстановленной детали, что обусловлено появлением пор, трещин и структурной неоднородности наплавленного слоя.

В качестве охлаждающей жидкости рекомендуется различные водные растворы, хорошо ионизирующие зону наплавки:

– водные раствор, содержащий 5% кальцинированной соды, 1% хозяйственного мыла и 0,5% глицерина;

– водный раствор, содержащий 20 – 30% глицерина и др.

При наплавке деталей из средней – и высокоуглеродистых и легированных сталей расход жидкости составляет 0,3 – 0,5 л/мин, для низкоуглеродистых – 1 л/мин и более. При наплавке тонкостенных деталей малых диаметров расход жидкости может находиться в пределах 3 – 5 л/мин.

Выполнив расчёт режимов двух автоматических наплавок: под плавленым флюсом и вибродуговой, проанализировав полученные значения скорости наплавки Vн, приходим к выводу, что экономичнее и эффективнее устранить износ поверхности детали с помощью наплавки имеющей большую скорость по величине, т.е. по средствам автоматической вибродуговой наплавки, при которой расчётное значение скорости Vн равно 104,4 м/ч.

Дата: 2019-07-24, просмотров: 319.