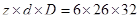

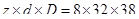

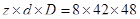

Для всех передач принимаем шлицевое соединение, которое имеет следующие размеры рабочих частей:

, b=6, dlmin=23,4, a=1,65, =0,6, rmax=0,3.

, b=6, dlmin=23,4, a=1,65, =0,6, rmax=0,3.

, b=8, dlmin=29,4, =0,6, rmax=0,3.

, b=8, dlmin=29,4, =0,6, rmax=0,3.

, b=8, dlmin=39,5, a=2,57, =0,6, rmax=0,3.

, b=8, dlmin=39,5, a=2,57, =0,6, rmax=0,3.

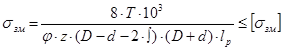

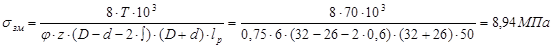

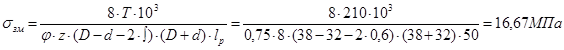

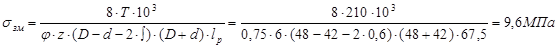

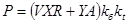

Шлицевое соединение подлежит проверке на смятие, которая проводится по формуле:

Где T –крутящий момент на валу;

j - коэффициент, который учитывающий неравномерное распределение нагрузки между шлицами (обычно принимают =0,75); z - количество шлицев; D – наружный диаметр шлицев; d – внутренний диаметр шлицев; - размер фаски по длине шлица; lp – рабочая длина шлицев, чаще всего равна длине хвостовика.

[sсм] – допускаемые напряжения смятия для материала шлицев средней серии:

[sсм] = 30-60 МПа.

Все выбранные шлицевые соединения соответствуют условию прочности при проверке на смятие.

Выбор подшипников

Для выбора подшипников опор валов определяем диаметры шипов, которые определяются по формуле:

dш=(0,8…0,9) dв, dш=0,85 45=40мм

Учитывая элементы расположенные на валах а также по полученным диаметрам шипов, выбираем подшипники, параметры которых сносим в таблицу 8.

Таблица 8 – Параметры подшипников.

| Подшипник | внутренний диаметр d, мм | наружный диаметр D, мм | ширина кольца B, мм | статическая грузоподъем-ностьC0,кН |

| 3608 | 40 | 90 | 33 | 64,9 |

| 3608 | 40 | 90 | 33 | 64,9 |

Проверочный расчет подшипников

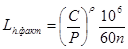

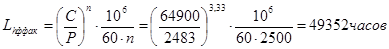

Фактическая долговечность подшипника  в часах.

в часах.

;

;

где С – динамическая грузоподьемность, кН.

Р – приведенная грузоподьемность, кН.

r - коэфициент формы тел качения,  - для шариковых подшипников,

- для шариковых подшипников,  - для роликовых подшипников.

- для роликовых подшипников.

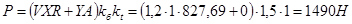

Приведенную грузоподьемность:

Н;

Н;

де V – „коэффициент кольца”: V=1 при вращении внутреннего кольца, V=1,2 при при вращении наружного кольца;

R, A – радиальная и осевая нагрузка на подшипник;

X, Y – коэффициенты приведения R, A; Х=1. [3 с. 68 табл. 8. 4]

- коэффициент безопасности, зависит от вида работы и серьезность последствий аварии. [3 с. 65 табл. 8. 1].

- коэффициент безопасности, зависит от вида работы и серьезность последствий аварии. [3 с. 65 табл. 8. 1].

- коэффициент температурного режима. [3 с. 65 табл. 8. 2].

- коэффициент температурного режима. [3 с. 65 табл. 8. 2].

- временная нагрузка до

- временная нагрузка до  .

.

- при

- при  .

.

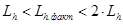

, т. к.

, т. к.  часов то условие долговечности выполняется.

часов то условие долговечности выполняется.

Определение системы смазки

Смазочная система станка служит для подачи смазочного материала ко всем трущимся поверхностям.

Существует несколько схем подвода смазочного материала к трущимся поверхностям.

Индивидуальная схема служит для подвода смазочного материала к одной смазочной точке, централизованная к нескольким точкам. В нераздельной схеме нагнетательное устройство присоединено к смазочной точке постоянно, в раздельной оно подключается только на время подачи смазочного материала. В проточной системе жидкий или пластичный материал используется один раз. В циркуляционной системе жидкий материал подается повторно. В системах дроссельного дозирования объем смазочного материала, подаваемого к смазочной точке регулируется дросселем. В системах объемного дозирования могут регулироваться не только доза, но и частота подачи. В комбинированных системах могут быть предусмотрены объемное и дроссельное регулирование одно - и двухматериальные питатели. Системы с жидким смазочным материалом в зависимости от способа его подачи к поверхностям трения могут быть разбрызгивающими, струйными, капельными, аэрозольными.

Для смазки данного станка принимаем импульсную смазочную систему, в которой смазочный материал ко всем поверхностям трения подается одновременно.

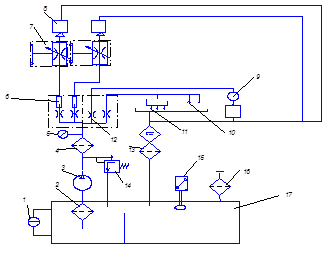

Схема импульсной системы приведена на рисунке 6. 1, где 1 – указатель уровня смазочного материала; 2 – приемный фильтр; 3 – насос; 4 – фильтр напорной магистрали; 5 – манометр; 6 – смазочный дроссельный блок с ротаметрическими указателями; 7 – реле расхода смазочного материала; 8 – точки смазывания; 9 – указатель потока; 10 – точки смазывания с форсункой; 11 – точки смазывания; 12 – смазочный дроссельный блок; 13 – сливной магнитосетчатый фильтр; 14 – предохранительный клапан; 15 – реле уровня; 16 – фильтр; 17 – резервуар.

Рисунок 6.1 – Схема импульсной централизованной смазочной системы

Дата: 2019-07-24, просмотров: 380.