Кинематический расчет привода станка

Предварительное определение мощности электродвигателя вспомогательного движения

Наибольшее значение сил резания необходимо определять при следующих условиях:

обрабатываемый материал заготовки сталь  =750 МПа;

=750 МПа;

материал режущей части резца - быстрорежущая сталь;

глубина резания и подача наибольшие

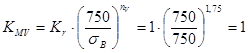

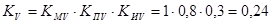

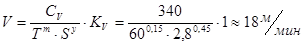

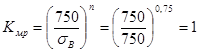

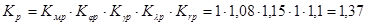

Для стали [1]:

;

;

;

;

;

;

;

;

;

;

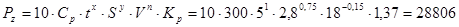

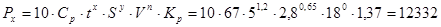

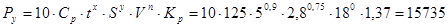

Силу резания принято раскладывать на составляющие силы, направленные по осям координат станка [1]:

Н;

Н;

Н;

Н;

Н.

Н.

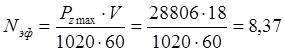

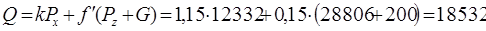

Эффективная (полезная) мощность резания:

, кВт

, кВт

где  - наибольшее значение сил резания.

- наибольшее значение сил резания.

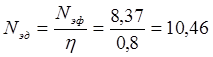

Предварительное определение мощность электродвигателя главного движения (до определения кинематической структуры привода) определяется по формуле:

, кВт

, кВт

где  - КПД цепи главного движения (для станков с вращательным главным движением

- КПД цепи главного движения (для станков с вращательным главным движением  =0,7-0,85).

=0,7-0,85).

- эффективная мощность подачи, кВт

- эффективная мощность подачи, кВт

где  - тяговая сила подачи, даН;

- тяговая сила подачи, даН;

- скорость подачи, мм/мин.

- скорость подачи, мм/мин.

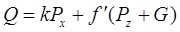

Тяговую силу можно определить по следующим формулам.

Для продольных суппортов токарных станков с треугольными и комбинированными направляющими

где  - составляющая силы резания в направлении подачи, Н;

- составляющая силы резания в направлении подачи, Н;

- составляющая сил резания, прижимающая каретку суппорта

- составляющая сил резания, прижимающая каретку суппорта

или стола к направляющим, Н;

- масса перемещаемых частей, кг;

- масса перемещаемых частей, кг;

- крутящий момент на шпинделе, Н м;

- крутящий момент на шпинделе, Н м;

- диаметр шпинделя, мм;

- диаметр шпинделя, мм;

- коэффициент трения между пинолью и корпусом, на шлицах

- коэффициент трения между пинолью и корпусом, на шлицах

или шпонках шпинделя;

- приведенный коэффициент трения на направляющих;

- приведенный коэффициент трения на направляющих;

- коэффициент, учитывающий влияние опрокидывающего момента.

- коэффициент, учитывающий влияние опрокидывающего момента.

Для токарных станков с призматическими или комбинированными направляющими  =1,15 и

=1,15 и  =0,15-0,18

=0,15-0,18

, Н

, Н

, кВт

, кВт

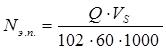

Мощность потребляемую на подачу определяют по формуле:

, кВт

, кВт

где  =0,15-0,2 - КПД цепи подачи.

=0,15-0,2 - КПД цепи подачи.

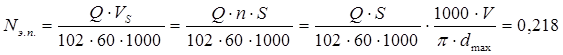

Выбор и расчет передачи винт-гайка качения

Свойства передачи. Передача винт - гайка качения обладает свойствами, позволяющими применять ее как в приводах подач без отсчета перемещений (универсальных станков, силовых столов агрегатных станков), так и в приводах подач и позиционирования станков с ЧПУ. Для передачи характерны высокий коэффициент полезного действия (0,8-0,9), небольшое различие между силами трения движения и покоя, незначительное влияние частоты вращения винта на силу трения в механизме, полное отсутствие осевого зазора. Недостатками являются высокая стоимость, пониженное демпфирование, отсутствие самоторможения.

Выбор винта

Устройство и размеры передачи. Передача состоит из винта 1 (рис. 4. 1), гайки 2, шариков 3 и устройств для возврата шариков (на рисунке не показаны). Обычно применяют передачи с наиболее технологичным полукруглым профилем резьбы. Для снижения контактных напряжений предусматривают rв=rг=(1,03. . . 1,05) r1. Предварительный натяг, повышающий точность и жесткость передачи, создают осевыми проставками между гайками, винтами, сдвоенной дифференциальной гайкой.

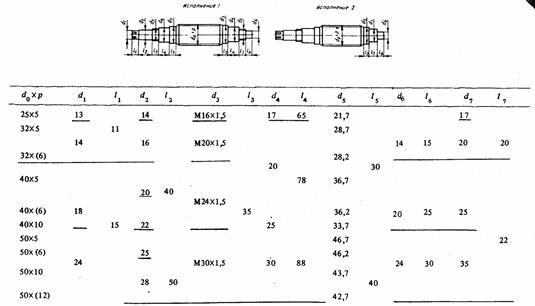

За номинальный размер передачи принимают диаметр d0 условного цилиндра, на котором расположены центры шариков. Размеры передачи по ГОСТ 25329 - 82 приведены в табл. 4.1.

Рис. 2.1. Схема передачи винт-гайка качения.

Для заданного шага р=5мм выбираю винт с d0=32 мм.

Таблица 4 - Основные и присоединительные размеры винтов

Выбор гайки

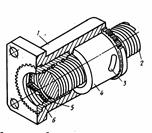

Принимаю передачу с двумя гайками, снабженными зубчатыми венцами. В шарико-винтовой механизм входят винт 2 (рис. 4. 2), две гайки 4 и 6, комплект шариков 5, корпус 1.

Устройства для возврата шариков 3 выполнены в виде вкладышей, вставленных в три окна каждой гайки. Вкладыши соединяют два соседних витка винтовой канавки, сдвинуты друг относительно друга в осевом направлении на один ее шаг и разделяют шарики в каждой гайке на три циркулирующие группы. Для тонкого регулирования натяга гайки снабжены зубчатыми венцами на фланцах, которые входят во внутренние зубчатые венцы корпуса. На одном фланце число зубьев на единицу больше, чем на другом. Если венцы обоих фланцев вывести из корпуса, повернуть гайки в одну сторону на одинаковое число зубьев (на неравные углы) и снова соединить зубчатые венцы, можно благодаря небольшому осевому сближению профилей резьбы гаек создать заданный натяг.

В этом механизме, как и в других с возвратом шариков через вкладыши, рабочее число шариков в одном витке

расчетное число шариков в одном витке

где  = 0,7. . . 0,8 - коэффициент, учитывающий погрешности изготовления резьбы винтового механизма.

= 0,7. . . 0,8 - коэффициент, учитывающий погрешности изготовления резьбы винтового механизма.

Рис. 2.2. Передача с двумя гайками, снабженными зубчатыми венцами.

Расчет вала

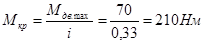

Назначим максимальный крутящий момент валу по характеристике выбранного двигателя:

Диаметры вала определяем по формуле:

где [τк] – допускаемое касательное напряжение материала вала, мПа.

Для материала вала (принимаем сталь 45) для которой [τк] =20 мПа.

Расчетный диаметр вала:

мм

мм

Принимаем следующие диаметр вала: d=45 мм,

Уточненный расчет вала

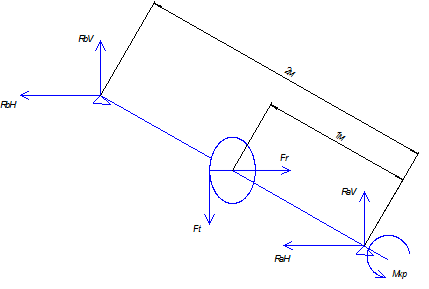

Уточненный расчет выполняем для вала, на котором находится зубчатое колесо, которое передает крутящий момент на суппорт станка.

Для проверочного расчета строим эпюру нагружения этого вала. Размеры вала определяем исходя из размеров упругой муфты, ширины зубчатых колес и ширины подшипников.

Рис. 3.1 Расчетная схема.

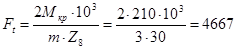

Определяем окружную силу в зацеплении по формуле:

Для зубчатого колеса:

H

H

Определяем радиальную силу:

Fr=Ft×tgα,

Где α – угол профиля зубьев. α=200. Для зубчатого колеса:

Fr=4667∙tg20°=1698 мм.

Рассмотрим данную расчетную схему вала в двух плоскостях: горизонтальной и вертикальной, в которых действуют радиальная и окружная силы.

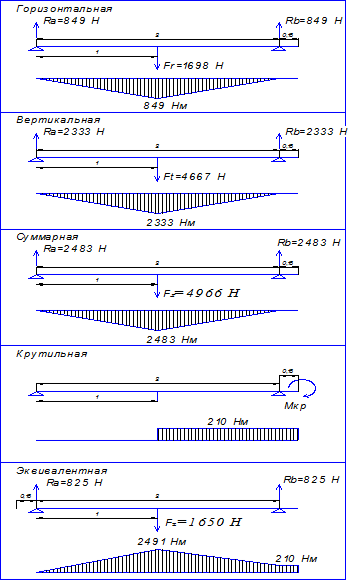

Рисунок 3. 2 – Схема нагружения и эпюры крутящих и изгибающих моментов рассчитанного вала.

Составим уравнение равновесия вала в горизонтальной плоскости.

По найденным реакциям строим эпюру изгибающих моментов в вертикальной плоскости. Составим уравнение равновесия в вертикальной плоскости.

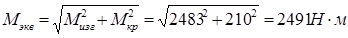

Суммарный изгибающий момент в опасном сечении вала:

Эквивалентный момент в опасном сечении вала:

Расчет вала на усталость

Усталостный расчет вала выполняется как проверочный. Он заключается в определении расчетных коэффициентов запаса прочности в предположительно опасных сечениях.

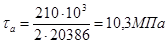

При расчете принимаем, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения – по отнулевому циклу.

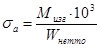

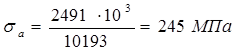

Амплитудные значения напряжений изгиба и кручения определяются по формулам:

где М – изгибающий момент в сечении;

Wнетто – момент сопротивления сечения изгибу,

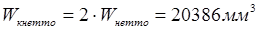

Wкнетто – момент сопротивления сечения кручению;

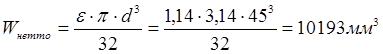

Момент сопротивления сечения изгибу для сечения со шпоночным пазом определяется по формуле:

где e - коэффициент нагружения шлицев.

Момент сопротивления сечения кручению определяется по формуле:

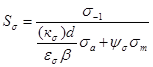

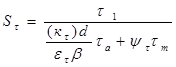

Коэффициенты запаса усталостной прочности определяются по формуле:

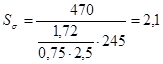

по нормальным напряжениям

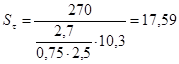

по касательным напряжениям

гдеs-1, t-1 – пределы выносливости для стали 40Х:

s-1 = 470 МПа, t-1 = 270 МПа;

es, et - коэффициенты, учитывающие влияние абсолютных размеров вала, определяются по таблице 15 [5, с. 11] , es = et = 0,75;

(кs) d, (кt) d – коэффициенты концентрации напряжений при изгибе и

кручении с учетом влияния шероховатости поверхности;

b - коэффициент упрочнения поверхности, b = 2,5 – при улучшении;

sа, tа – напряжения изгиба и кручения;

ys, yt - коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений, определяется по таблице 9 [5, с. 11] ,

ys = 0,1, yt = 0,05;

sm = 0;

tm = tа.

Коэффициенты концентрации напряжений при изгибе и кручении с учетом влияния шероховатости поверхности определяются по формулам:

(кs) d = кs +  -1

-1

(кt) d = кt +  - 1

- 1

где кs, кt - эффективные коэффициенты концентрации напряжений, определяются по таблице 18 [5, с. 31] , кs= 1,72 кt = 2,7;

,

,  - коэффициенты влияния шероховатости поверхности,

- коэффициенты влияния шероховатости поверхности,

определяются по таблице 20 [5, с. 32] ,

=1

=1  =1.

=1.

Определяем (кs) d:

(кs) d =1,72+1–1=1,72

Определяем (кt) d:

(кt) d =2,7+1–1= 2,7

определяем Ss:

Определяем St:

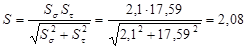

Общий запас прочности определяется по формуле:

S=

S≥ [S] =1. 5…2. 5, т.е. условие выполняется.

Выбор подшипников

Для выбора подшипников опор валов определяем диаметры шипов, которые определяются по формуле:

dш=(0,8…0,9) dв, dш=0,85 45=40мм

Учитывая элементы расположенные на валах а также по полученным диаметрам шипов, выбираем подшипники, параметры которых сносим в таблицу 8.

Таблица 8 – Параметры подшипников.

| Подшипник | внутренний диаметр d, мм | наружный диаметр D, мм | ширина кольца B, мм | статическая грузоподъем-ностьC0,кН |

| 3608 | 40 | 90 | 33 | 64,9 |

| 3608 | 40 | 90 | 33 | 64,9 |

Определение системы смазки

Смазочная система станка служит для подачи смазочного материала ко всем трущимся поверхностям.

Существует несколько схем подвода смазочного материала к трущимся поверхностям.

Индивидуальная схема служит для подвода смазочного материала к одной смазочной точке, централизованная к нескольким точкам. В нераздельной схеме нагнетательное устройство присоединено к смазочной точке постоянно, в раздельной оно подключается только на время подачи смазочного материала. В проточной системе жидкий или пластичный материал используется один раз. В циркуляционной системе жидкий материал подается повторно. В системах дроссельного дозирования объем смазочного материала, подаваемого к смазочной точке регулируется дросселем. В системах объемного дозирования могут регулироваться не только доза, но и частота подачи. В комбинированных системах могут быть предусмотрены объемное и дроссельное регулирование одно - и двухматериальные питатели. Системы с жидким смазочным материалом в зависимости от способа его подачи к поверхностям трения могут быть разбрызгивающими, струйными, капельными, аэрозольными.

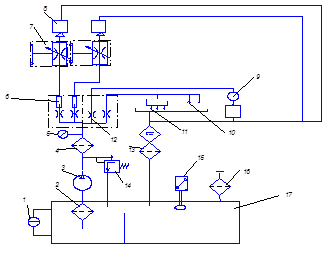

Для смазки данного станка принимаем импульсную смазочную систему, в которой смазочный материал ко всем поверхностям трения подается одновременно.

Схема импульсной системы приведена на рисунке 6. 1, где 1 – указатель уровня смазочного материала; 2 – приемный фильтр; 3 – насос; 4 – фильтр напорной магистрали; 5 – манометр; 6 – смазочный дроссельный блок с ротаметрическими указателями; 7 – реле расхода смазочного материала; 8 – точки смазывания; 9 – указатель потока; 10 – точки смазывания с форсункой; 11 – точки смазывания; 12 – смазочный дроссельный блок; 13 – сливной магнитосетчатый фильтр; 14 – предохранительный клапан; 15 – реле уровня; 16 – фильтр; 17 – резервуар.

Рисунок 6.1 – Схема импульсной централизованной смазочной системы

Заключение

В результате проделанной работы был произведен расчет коробки подач с бесступенчатым регулированием, параметров отдельных ее элементов: упругой муфты; подшипников качения, служащих опорами валов; системы смазки и смазочного материала, обеспечивающих непрерывный подвод смазочного материала ко всем механизмам станка. Был произведен расчет критической скорости скольжения по характеристикам трения и по жесткости привода, значения которой меньше скорости движения суппорта, что обеспечивает равномерность его движения, выбор и расчет электромеханического привода подач.

Список используемой литературы

1. Справочник технолога-машиностроителя. В 2-х т. Т. 2/Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. 496 с.

2. Кочергин И. А. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. Пособие для вузов. – Мн.: Выш. шк., 1991. – 382 с.

3. Методичні вказівки до виконання курсового проекту з деталей машин. ”Вибір електродвигуна та визначення вихідних даних для розрахунку приводу”. Автори: Оніщенко В. П. , Ісадченко В. С. , Недосекін В. Б. , - Донецьк: ДонНТУ,2005. – 36 стор.

4. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. Проектування валів та їх опор на підшипниках кочення/ Автори: О. В. Деркач, О. В. Лукінов, В. Б. Недосєкін, Проскуряков С. В. – Донецьк: ДонНТУ,2005. – 106 с.

5. Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова. Т. 2 М. , «Машиностроение», 1972, стр. 520.

6. МЕТОДИЧНІ ВКАЗІВКИ ДО КУРСОВОГО ПРОЕКТУ З ДЕТАЛЕЙ МАШИН. Розділ 4. "КОНСТРУЮВАННЯ МУФТ І КОРПУСІВ" (для студентів напрямку «Інженерна механіка»). Автори: В.С. Ісадченко, П.М. Матеко, В. О. Голдобін, – Донецк: ДонНТУ, 2005 г. – 36 с.

Кинематический расчет привода станка

Дата: 2019-07-24, просмотров: 374.