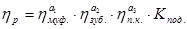

Определение расчетного КПД станка

Определяют по зависимости

где  КПД передач и подшипников качения, соответственно (см. табл.);

КПД передач и подшипников качения, соответственно (см. табл.);

- соответственно, количество однотипных передач и подшипников коробки скоростей - станка;

- соответственно, количество однотипных передач и подшипников коробки скоростей - станка;

- коэффициент, приближенно учитывающий затраты мощности в приводе подач; для токарных, револьверных, сверлильных и расточных станков

- коэффициент, приближенно учитывающий затраты мощности в приводе подач; для токарных, револьверных, сверлильных и расточных станков  =0,96.

=0,96.

Таблица 7 - КПД передач и подшипников станков для продольной подачи:

| Тип передачи или подшипника | КПД |

| Прямозубая цилиндрическая передача | 0,99 |

| Червячная передача (z=4) | 0,9 |

| Подшипники качения | 0,997 |

| Ременная передача | 0,97 |

Расчет модулей зубчатых колес

При расчете зубчатых колес коробки подач модуль рассчитывается для каждой из передач в отдельности исходя из прочности зубьев на изгиб, а также исходя из усталости поверхностных слоев.

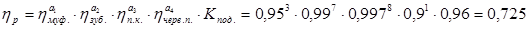

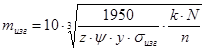

Для стальных прямозубых колес формулы для определения модуля имеют вид:

где σизг и σпов – допускаемые напряжения на изгиб и по усталости поверхностных слоев, Н/см2. σизг=200 Н/см2, σпов=860 Н/см2.

N – мощность на валу рассчитываемой шестерни, кВт

n – число оборотов рассчитанной шестерни, об/мин.

у – коэффициент формы зуба (при z=20-60 у=0,243-0,268);

z – число зубьев шестерни (меньшего колеса)

i - передаточное число (принимается i≥1, т.е. для замедляющих передач берется величина обратная передаточному отношению).

ψ – коэффициент ширины зубчатого колеса.

ψ=

где b – ширина шестерни, мм

Принимаем ψ=8.

k – коэффициент нагрузки который учитывает изменение нагрузки по сравнению с номинальной от действия различных факторов; k=1(3, с. 151).

Для каждой из передач определяем модули.

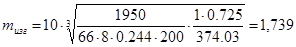

Для передачи 17/66 модуль из условия обеспечения изгибной прочности:

мм

мм

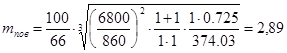

Из условия обеспечения усталостной прочности поверхностных слоев:

мм

мм

Для всех зубчатых колес данной передачи, исходя из расчетов и конструктивных особенностей данной схемы, принимаем модуль m=3 мм

Определение параметров зубчатых колес

К основным параметрам зубчатых колес относятся модуль, межосевое расстояние, ширина зубчатых колес, диаметр делительной окружности, диаметр вершин зубьев и диаметр впадин зубьев.

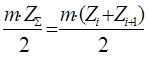

Межосевое расстояние для рассчитанной передач определяется по формуле:

aW=

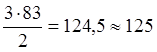

Для выбранной передачи с передаточным отношением i1=0,258 и числами зубьев Z1=17, Z2=66 межосевое расстояние будет равно:

aW=  мм

мм

Диаметр делительной окружности зубчатых колес определяется по формуле:

dwi=mZi

dw1= 3∙17=51мм

dw2=3×66=198мм

Диметр вершин зубьев:

dai= dwi+2m

da1= 51+2∙3=57мм

da2=198+2∙3=204мм

Диаметр впадин зубьев:

dfi= dwi-2. 5m

df1= 51-2,5∙3=43,5мм

df2=198-2,5∙3=190,5мм

Зная коэффициент ширины зубчатого колеса ψ=8, определим ширину зубчатого колеса:

bi= ψ∙mi

b1=8∙3+5=29мм.

b2= b1-5=24мм

Расчет вала

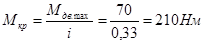

Назначим максимальный крутящий момент валу по характеристике выбранного двигателя:

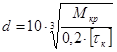

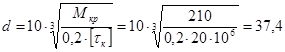

Диаметры вала определяем по формуле:

где [τк] – допускаемое касательное напряжение материала вала, мПа.

Для материала вала (принимаем сталь 45) для которой [τк] =20 мПа.

Расчетный диаметр вала:

мм

мм

Принимаем следующие диаметр вала: d=45 мм,

Уточненный расчет вала

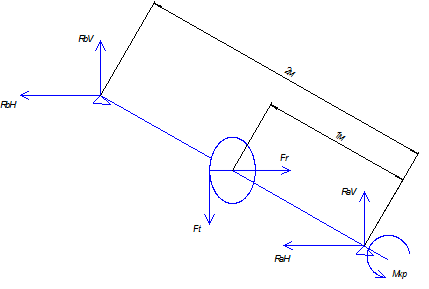

Уточненный расчет выполняем для вала, на котором находится зубчатое колесо, которое передает крутящий момент на суппорт станка.

Для проверочного расчета строим эпюру нагружения этого вала. Размеры вала определяем исходя из размеров упругой муфты, ширины зубчатых колес и ширины подшипников.

Рис. 3.1 Расчетная схема.

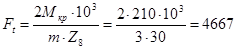

Определяем окружную силу в зацеплении по формуле:

Для зубчатого колеса:

H

H

Определяем радиальную силу:

Fr=Ft×tgα,

Где α – угол профиля зубьев. α=200. Для зубчатого колеса:

Fr=4667∙tg20°=1698 мм.

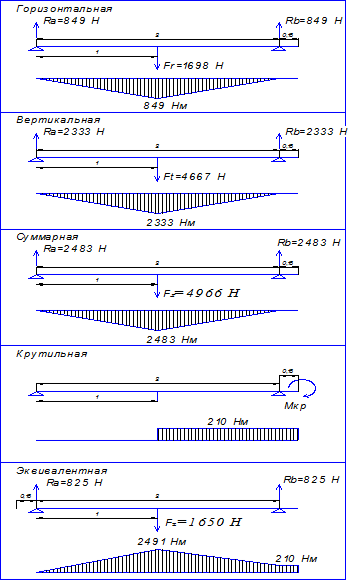

Рассмотрим данную расчетную схему вала в двух плоскостях: горизонтальной и вертикальной, в которых действуют радиальная и окружная силы.

Рисунок 3. 2 – Схема нагружения и эпюры крутящих и изгибающих моментов рассчитанного вала.

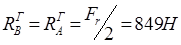

Составим уравнение равновесия вала в горизонтальной плоскости.

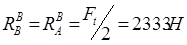

По найденным реакциям строим эпюру изгибающих моментов в вертикальной плоскости. Составим уравнение равновесия в вертикальной плоскости.

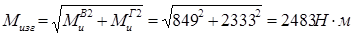

Суммарный изгибающий момент в опасном сечении вала:

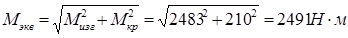

Эквивалентный момент в опасном сечении вала:

Расчет вала на усталость

Усталостный расчет вала выполняется как проверочный. Он заключается в определении расчетных коэффициентов запаса прочности в предположительно опасных сечениях.

При расчете принимаем, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения – по отнулевому циклу.

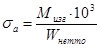

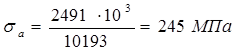

Амплитудные значения напряжений изгиба и кручения определяются по формулам:

где М – изгибающий момент в сечении;

Wнетто – момент сопротивления сечения изгибу,

Wкнетто – момент сопротивления сечения кручению;

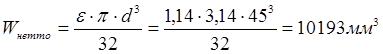

Момент сопротивления сечения изгибу для сечения со шпоночным пазом определяется по формуле:

где e - коэффициент нагружения шлицев.

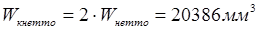

Момент сопротивления сечения кручению определяется по формуле:

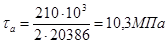

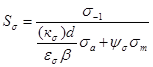

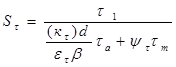

Коэффициенты запаса усталостной прочности определяются по формуле:

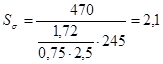

по нормальным напряжениям

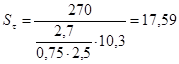

по касательным напряжениям

гдеs-1, t-1 – пределы выносливости для стали 40Х:

s-1 = 470 МПа, t-1 = 270 МПа;

es, et - коэффициенты, учитывающие влияние абсолютных размеров вала, определяются по таблице 15 [5, с. 11] , es = et = 0,75;

(кs) d, (кt) d – коэффициенты концентрации напряжений при изгибе и

кручении с учетом влияния шероховатости поверхности;

b - коэффициент упрочнения поверхности, b = 2,5 – при улучшении;

sа, tа – напряжения изгиба и кручения;

ys, yt - коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений, определяется по таблице 9 [5, с. 11] ,

ys = 0,1, yt = 0,05;

sm = 0;

tm = tа.

Коэффициенты концентрации напряжений при изгибе и кручении с учетом влияния шероховатости поверхности определяются по формулам:

(кs) d = кs +  -1

-1

(кt) d = кt +  - 1

- 1

где кs, кt - эффективные коэффициенты концентрации напряжений, определяются по таблице 18 [5, с. 31] , кs= 1,72 кt = 2,7;

,

,  - коэффициенты влияния шероховатости поверхности,

- коэффициенты влияния шероховатости поверхности,

определяются по таблице 20 [5, с. 32] ,

=1

=1  =1.

=1.

Определяем (кs) d:

(кs) d =1,72+1–1=1,72

Определяем (кt) d:

(кt) d =2,7+1–1= 2,7

определяем Ss:

Определяем St:

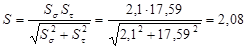

Общий запас прочности определяется по формуле:

S=

S≥ [S] =1. 5…2. 5, т.е. условие выполняется.

Дата: 2019-07-24, просмотров: 372.