КУРСОВАЯ РАБОТА

На тему:

«Экологический аудит обращения с отходами в филиале ОАО «ТГК №9» «Воркутинская ТЭЦ-2»

Сыктывкар 2010

Введение

Основой развития любого региона или отрасли экономики является энергетика. Темпы роста производства, его технический уровень, производительность труда, а в конечном итоге уровень жизни людей в значительной степени определяются развитием энергетики. Основным источником энергии в России и многих других странах мира является в настоящее время и, вероятно, будет оставаться в обозримом будущем тепловая энергия, получаемая от сгорания угля, нефти, газа, торфа, горючих сланцев.

В этой связи представляется необходимым осуществление оценки воздействия на окружающую природную среду отходов филиала ОАО «ТГК №9» «Воркутинской ТЭЦ-2» как одной из наиболее мощных ТЭЦ крупнейшего промышленного города Республики Коми.

В настоящее время Воркутинская ТЭЦ-2 – мощное энергетическое предприятие, работающее на местных углях, полностью обеспечивающее нужды города и его промышленных предприятий электроэнергией, теплом и горячей водой.

Воркутинская ТЭЦ-2 вместе с ТЭЦ-1 и центральной водогрейной котельной входят в состав филиала «Воркутинская ТЭЦ-2». Численность персонала филиала – почти 800 человек.

Установленная электрическая мощность – 270 МВт

Установленная тепловая мощность – 429 Гкал/ч.

Целью экологического аудирования (ЭА) отходов производства и потребления предприятий, организаций и учреждений вне зависимости от их ведомственной принадлежности и форм собственности является оценка соответствия системы управления отходами (по всему циклу обращения) требованиям действующей нормативно-правовой и технологической документации на территории Российской Федерации.

Мы в данной работе проведём аудит на «Воркутинской ТЭЦ-2», дадим оценку воздействия её на состояние окружающей природной среды с точки зрения обращения предприятия с отходами, которые в следствие своей деятельности образуются.

Для достижения поставленной цели были определены следующие задачи:

· Анализ отходов, образующихся на предприятии «Воркутинская ТЭЦ-2»;

· Анализ расчетов нормативов образования отходов;

· Анализ обращения с образующимися отходами на предприятии;

· Анализ мероприятий по снижению влияния образующихся отходов на предприятии.

А также рассчитать плату и ущерб за нанесение вреда окружающей среде.

Общая часть

Месторасположение предприятия «Воркутинская ТЭЦ-2», климатические особенности района расположения предприятия

Промплощадка ВТЭЦ-2 расположена на правом берегу р. Воркута, в 17 км от центра г. Воркута. Рельеф местности – равнинный. Общая площадь земельного участка ВТЭЦ-2 составляет 240,592 га, в том числе площадь промплощадки – 23,694 га. Территория ограничена с севера и востока берегом р. Воркута, с юга – промышленными железнодорожными путями ОАО «Воркутауголь», с запада – колонией Управления Федеральной службы исполнения наказаний по Республике Коми. На другой стороне реки на расстоянии около 1,1 км от ВТЭЦ-2 располагается ближайшая жилая зона – п. Северный. На левом берегу р. Воркута в 2 км от промплощадки ВТЭЦ-2 расположена площадка строительной базы площадью 5,46 га.

Общая географическая характеристика месторасположения – лесотундра.

Вблизи предприятия зоны отдыха, заповедники и т.п. отсутствуют.

Специальная часть

Котельный цех

Лом черных металлов несортированный

3513010001995

| Шлам очистки трубопроводов и емкостей (бочек, контейнеров, цистерн, гудронаторов) от нефти | 54015010403 | 3 | Зачистка маслобаков турбин |

| Масла турбинные отработанные | 5410021202033 | 3 | Слив турбинных масел, не пригодных для дальнейшей работы турбины |

| Очистка фильтров грубой и тонкой очистки в маслобаках турбин | |||

| Замена масел в насосах | |||

| Масла гидравлические отаботанне, не содержащие галогены | 5410021302033 | Замена гидравлических масел в гидрогенераторах | |

| Масла компрессорные отработанные | 541 021102033 | 3 | Замена компрессорных масел в компрессорах |

| Обтирочный материал, загрязненный маслами (содержание масел 15% и более) | 5490270101033 | 3 | Обслуживание оборудования |

| Лом и отходы, содержащие цветные металлы | 3531000001000 | 3 | Ремонт подогревателей воды (латунные трубки) |

| Лом и отходы, содержащие цветные металлы | 3531000001000 | Инструментальная обработка цветных металлов в процессе изготовления деталей оборудования | |

| Обтирочный материал, загрязненный маслами (содержание масел 15% и более) | 5490270101033 | 3 | Обслуживание станочного парка и оборудования |

| Лом черных металлов несортированный | 353010001995 | 5 | Ремонт станочного парка и оборудования |

| Стружка стальная незагрязненная | 3512012001995 | 5 | Инструментальная обработка заготовок из черных металлов |

| Абразивные круги отработанные, лом отработанных абразивных кругов | 3140430201995 | 5 | Заточка инструмента из черных металлов |

| Обрезь натуральной чистой древесины | 1711050101005 | 5 | Деревообработка |

| Опилки натуральной чистой древесины | 1711060101 05 | 5 | |

| Стружка натуральной чистой древесины | 1711060201005 | 5 |

| Шлам очистки трубопроводов и мкосей (бочек, контейнеров, цистерн, гудронаторов) от нефти | 5460150104033 | 3 | Очистка мазутных резервуаров |

| Очистка фильтров грубой очистки и фильтров тонкой очистки от мазутного шлама | |||

| Песок, загрязненный мазутом (содержание мазута – 15% и более) | 3140230204033 | 3 | Присыпка проливов мазута песком |

| Резиновые изделия незагрязненные, потерявшие потребительские свойства | 5750010113005 | 5 | Замена участков резинотканевой транспортерной ленты |

| Лом черных металлов несортированный | 3513010001995 | 5 | Замена изошенных опорны роликов, подшипников, роликоопор |

| Ртутные лампы, люминесцентные ртутьсодержащие трубки, отработанные и брак | 35330 0013011 | 1 | Освещение помещений люминесцентными или ртутными лампами |

| Масла трансформаторные отработанные, не содержащие алогены, поихлорированные дифенилы и терфенилы | 5410020702033 | 3 | Замена масел в трансформаторах и масляных выключателях |

| Шлам нефтеотделительных установок | 5460030004033 | 3 | Регенерация трансформаторного масла |

| Лом и отходы, содержащие цветные металлы | 3531000001000 | 3 | Замена и ремонт кабелей |

| Шлак сварочный | 3140480001994 | 4 | Ремонт электрооборудования с применением электросварочных работ |

| Лом черных металл в несортированный | 3513010001995 | 5 | Текущий ремонт электрооборудования |

| Остатки и огарки стальных сварочных эктродов | 3512160101995 | 5 | Ремонт электрооборудования с применением электросварочных работ |

| Электрические лампы накаливания отработанные и брак | 9231010001995 | 5 | Освещение помещений лампами накаливания |

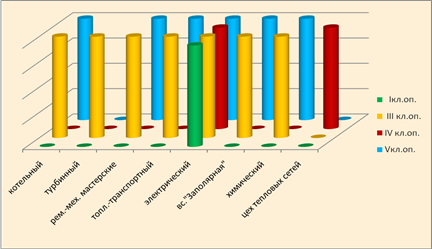

Анализ таблицы 2.2. показывает как распределились отходы по классам опасности по цехам предприятия.

Рисунок 2.5. Образующиеся отходы по классам опасности и по подразделениям предприятия

Отходы каких классов опасности образуются в том или ином цехе предприятия. Так мы можем обратить внимание, что в основном в каждом цеху образуются отходы 3 и 5 классов опасности, кроме цеха тепловых сетей, в котором наблюдаются отходы только 4 класса опасности, турбинного – в нём образуются отходы только 3 класса опасности, ну и самым главным исключением является электрический цех, в котором присутствуют отходы всех классов опасности, которые наблюдаются на предприятии в целом.

2.4 Анализ расчетов нормативов образования отходов

В тех случаях, когда отход образуется один раз в несколько лет, например, в результате замены масел, ремонта оборудования, извлечения фильтрующей загрузки, мы принимаем, что данные виды работ, приводящие к образованию отхода, производятся ежегодно, чтобы рассчитать максимальную годовую нормативную массу образования отхода.

Марка техники

Q

Q2

m

K

Kn

М

Т

7

1

30000

0,6

0,001

126,000

РТСН

2

1

10000

0,6

0,001

12,000

ТСН

6

1

1000

0,6

0,001

3,600

Всего:

141,600

Расчет нормативной массы трансформаторных масел, образующихся при сливе с маслонаполненных выключателей (табл. 2.6), производится по формуле:

M = Q * Q2 * N * Np * Dn * Kn, где

Q – количество выключателей данного типа, шт.;

Q2 – количество замен трансформаторного масла;

N – норматив на 1 расчетную единицу – объем образующегося масла за одну замену, л;

Np – норматив на 1 расчетную единицу – норматив сбора отработанных масел и нефтепродуктов для трансформаторных масел, в% от исходного количества потребления;

Dn – норматив на 1 расчетную единицу – плотность масла, г/см3;

Kn – коэффициент перевода из килограмм в тонны.

Таблица 2.6

|

Тип выключателя | Q | Q2 | N | Np | Dn | Kn | М |

| 35 КВ | 12 | 1 | 600 | 0,6 | 0,910 | 0,001 | 3,931 |

| 110 КВ | 8 | 1 | 600 | 0,6 | 0,910 | 0,001 | 2,621 |

| 6 КВ | 250 | 1 | 5 | 0,6 | 0,910 | 0,001 | 0,683 |

| Всего |

|

|

|

|

|

|

7,235 |

Итого М = 148,835 т.

Тип фильтра

Q

Q2

N

Np

Dn

Kn

М

35

2

2

0,6

0,910

0,001

0,076

35

2

2

0,6

0,910

0,001

0,076

0,153

К каждому турбоагрегату относится маслобак, объемом 14 м3. Также 2 м3 турбинного масла находится в системе смазки турбоагрегата. Таким образом, общий объем турбинного масла каждого турбоагрегата составляет 16 м3. Расчет нормативной массы образования масел турбинных (табл. 2.8) производится по формуле:

M = Q * Q2 * N * Np * Dn * Kn, где

Q – количество баков всего, шт.;

Q2 – частота сливов масла в год, раз;

N – норматив на 1 расчетную единицу – объем образующегося масла за один слив, л;

Np – норматив на 1 расчетную единицу – норматив сбора отработанных масел и нефтепродуктов для турбинных масел, в% от исходного количества потребления;

Dn – норматив на 1 расчетную единицу – плотность масла, г/см3;

Kn – коэффициент перевода из килограмм в тонны.

Таблица 2.8

| № турбоагрегата | Q | Q2 | N | Np | Dn | Kn | М |

| №1 | 1 | 1 | 16000 | 0,6 | 0,910 | 0,001 | 8,736 |

| №2 | 1 | 1 | 16000 | 0,6 | 0,910 | 0,001 | 8,736 |

| №3 | 1 | 1 | 16000 | 0,6 | 0,910 | 0,001 | 8,736 |

| №4 | 1 | 1 | 16000 | 0,6 | 0,910 | 0,001 | 8,736 |

| №5 | 1 | 1 | 16000 | 0,6 | 0,910 | 0,001 | 8,736 |

| №6 | 1 | 1 | 16000 | 0,6 | 0,910 | 0,001 | 8,736 |

| №7 | 1 | 1 | 16000 | 0,6 | 0,910 | 0,001 | 8,736 |

| Всего |

|

|

|

|

|

|

61,152 |

Расчет нормативной массы образования приведен в табл. 2.9.

Таблица 2.9

|

Марка техники | Q | Q2 | N | Np | Dn | Kn | М |

| Турбоагрегаты | 7 | 1 | 16000 | 0,6 | 0,910 | 0,001 | 61,152 |

| Кран МК-1 | 1 | 1 | 200 | 0,6 | 0,910 | 0,001 | 0,109 |

| Кран МК-2 | 1 | 1 | 200 | 0,6 | 0,910 | 0,001 | 0,109 |

| Гидрогенератор | 2 | 1 | 1520 | 0,6 | 0,910 | 0,001 | 1,660 |

| Насосы | 6 | 12 | 2 | 0,6 | 0,910 | 0,001 | 0,079 |

| Питательные насосы ПЭ-270–150 | 8 | 2 | 600 | 0,6 | 0,910 | 0,001 | 5,242 |

| Всего |

|

|

|

|

|

|

68,350 |

Итого М = 129,655 т.

Всего шлама

0,009

2.4.7 Шлам очистки трубопроводов и емкостей (бочек, контейнеров, цистерн, гудронаторов) от нефти

Количество образующегося нефтешлама складывается из осадка и из нефтепродуктов, налипших на стенки резервуара. Расчет нормативной массы нефтешлама, образующегося от зачистки резервуаров для хранения нефтепродуктов (табл. 2.11) производится по формуле:

M = Q*d*K*Md + p3*0,001*q3*Md*K, где

d – плотность осадка, d = 1 т/м3;

K – количество одинаковых резервуаров;

Md – среднее количество зачисток одного резервуара в течение года;

p3 – коэффициент налипания нефтепродукта на вертикальную металлическую поверхность. Для нефтепродуктов 1 группы p3=0. Для нефтепродуктов 2–3 группы 1,3<p3<5,3 кг/м2, по умолчанию p3 = 3,3 кг/м2 – среднее значение коэффициента налипания;

Q – объем осадка в одном резервуаре,

Q*d – масса осадка в одном резервуаре:

Q*d=3,14*R*R*H*d для вертикального резервуара,

R – внутренний радиус цилиндрической части резервуара, м;

H – высота осадка, м;

SQRT(x) – корень квадратный из x;

q3 – площадь поверхности налипания резервуара, тыс. м2:

q3 = 2*3,14*R*LL, для вертикального резервуара,

q3 = 2*3,14*R*(LL+R), для горизонтального резервуара с плоскими днищами.

Расчет проведен на основании и с учетом следующих нормативно–методических документов:

«Методика расчета объемов образования отходов. МРО-7–99. Нефтешлам, образующийся при зачистке резервуаров для хранения нефтепродуктов», СПб., 1999;

«Временные методические рекомендации по расчету нормативов образования отходов производства и потребления», СПб., 1998;

«Нормы технологических потерь при зачистке резервуаров», 1994 (взамен РД 112 РСФСР-028–90).

Группа вязкости нефтепродукта: «III группа»

Расчет: осадок+налипание

p3 = 3,30 – Коэффициент налипания, кг/м2

d = 0,98 – Плотность осадка, т/м3

Таблица 2.11

| Наименование резервуара | Наименование нефтепродукта | Тип резервуара | Длина цилиндра, м | Радиус цилиндра, м | Высота осадка, м | Кол–во резервуаров | Кол–во зачисток, раз в год | Нормативная масса, т |

| LL | R | H | K | Md | M | |||

|

Турбинный цех | ||||||||

| Металлический бак | Масла турбинные | горизонтальный | 2,800 | 1,423 | 0,015 | 7 | 1 | 0,081 |

| Металлический бак | Масла турбинные | горизонтальный | 2,800 | 1,423 | 0,015 | 7 | 1 | 0,872 |

| Металлический бак | Масла турбинные | вертикальный | 5,650 | 1,020 | 0,020 | 1 | 4 | 0,261 |

| Металлический бак | Масла турбинные | вертикальный | 2,900 | 1,020 | 0,010 | 1 | 2 | 0,123 |

| Металлический бак | Масла турбинные | вертикальный | 2,900 | 1,020 | 0,030 | 7 | 1 | 0,686 |

| Металлический бак | Масла турбинные | вертикальный | 2,900 | 1,020 | 0,030 | 7 | 1 | 0,429 |

| Металлический бак | Масла турбинные | горизонтальный | 2,900 | 1,020 | 0,030 | 1 | 4 | 0,114 |

| Металлический бак | Масла турбинные | горизонтальный | 2,900 | 1,020 | 0,030 | 1 | 4 | 0,332 |

| Металлический бак | Масла турбинные | вертикальный | 5,650 | 1,020 | 0,020 | 1 | 4 | 0,478 |

| Металлический бак | Масла турбинные | вертикальный | 2,900 | 1,020 | 0,025 | 1 | 4 | 0,327 |

| Металлический бак | Масла турбинные | вертикальный | 2,900 | 1,020 | 0,025 | 1 | 4 | 0,245 |

| Металлический бак | Масла турбинные | вертикальный | 2,900 | 1,020 | 0,010 | 1 | 2 | 0,065 |

| Металлический бак | Масла турбинные | горизонтальный | 3,200 | 1,750 | 0,030 | 1 | 1 | 0,041 |

| Металлический бак | Масла турбинные | горизонтальный | 3,200 | 1,750 | 0,030 | 1 | 1 | 0,180 |

| ВСЕГО | 4,234 | |||||||

|

Топливно-транспортный цех | ||||||||

| Металлический бак | Мазуты М-40, М-100 | вертикальный | 8,200 | 5,220 | 0,050 | 3 | 1 | 12,841 |

| Металлический бак | Мазуты М-40, М-100 | вертикальный | 8,200 | 5,220 | 0,050 | 3 | 1 | 2,663 |

| ВСЕГО | 15,504 | |||||||

|

Электрический цех | ||||||||

| Металлический бак | Масла трансформаторные | вертикальный | 2,900 | 1,600 | 0,015 | 3 | 1 | 0,362 |

| Металлический бак | Масла трансформаторные | вертикальный | 2,900 | 1,600 | 0,015 | 3 | 1 | 0,289 |

| Металлический бак | Масла трансформаторные | вертикальный | 2,900 | 2,200 | 0,015 | 3 | 1 | 0,684 |

| Металлический бак | Масла трансформаторные | вертикальный | 2,900 | 2,200 | 0,015 | 3 | 1 | 0,397 |

| Металлический бак | Масла трансформаторные | вертикальный | 1,450 | 1,280 | 0,015 | 3 | 1 | 0,232 |

| Металлический бак | Масла трансформаторные | вертикальный | 1,450 | 1,280 | 0,015 | 3 | 1 | 0,115 |

| Металлический бак | Масла трансформаторные | вертикальный | 1,500 | 0,977 | 0,015 | 1 | 1 | 0,045 |

| Металлический бак | Масла трансформаторные | вертикальный | 1,500 | 0,977 | 0,015 | 1 | 1 | 0,030 |

| Металлический бак | Масла трансформаторные | вертикальный | 1,500 | 0,977 | 0,015 | 1 | 1 | 0,045 |

| Металлический бак | Масла трансформаторные | вертикальный | 1,500 | 0,977 | 0,015 | 1 | 1 | 0,030 |

| ВСЕГО | 2,229 | |||||||

| ИТОГО | 21,967 | |||||||

Также шлам очистки трубопроводов и емкостей (бочек, контейнеров, цистерн, гудронаторов) от нефти образуется в топливно-транспортном цехе в результате очистки фильтров грубой и тонкой очистки, находящихся в мазутохозяйстве электростанции.

Расчет нормативной массы образования шламов (табл. 2.12) производится по формуле:

M = Q * Q2 * N * Kn, где

Q – количество фильтров всего, шт.;

Q2 – частота зачисток фильтров в год, раз;

N – норматив на 1 расчетную единицу – масса образующегося мазутного шлама за одну зачистку, кг;

Kn – коэффициент перевода из килограмм в тонны.

Таблица 2.12

|

Тип фильтра | Q | Q2 | N | Kn | М |

| Грубой очистки | 2 | 4 | 5 | 0,001 | 0,040 |

| Тонкой очистки | 2 | 4 | 1 | 0,001 | 0,008 |

| Всего |

|

|

|

|

0,048 |

Итого М = 22,015 т.

Марка техники

Q

Q2

N

Np

Dn

Kn

М

10

1

102

0,5

0,910

0,001

0,464

8

1

36

0,5

0,910

0,001

0,131

12

2

20

0,5

0,910

0,001

0,218

6

2

20

0,5

0,910

0,001

0,109

4

2

14

0,5

0,910

0,001

0,051

14

2

16

0,5

0,910

0,001

0,204

18

4

2,8

0,5

0,910

0,001

0,092

2

4

1,8

0,5

0,910

0,001

0,007

3

2

28

0,5

0,910

0,001

0,076

3

2

24

0,5

0,910

0,001

0,066

1

2

8

0,5

0,910

0,001

0,007

1

2

8

0,5

0,910

0,001

0,007

1,432

Марка техники

Q

Q2

N

Np

Dn

Kn

М

5

4

18

0,55

0,910

0,001

0,180

0,180

0,262

0,983

2.4.12 Песок, загрязненный мазутом (содержание мазута – 15% и более)

В мазутонасосной станции промплощадки ВТЭЦ-2 происходят незначительные проливы мазута на бетонное покрытие. Норматив проливов, принятый на предприятии, составляет 0,00024% от годовой массы приобретения мазута. Годовая прогнозная масса приобретения мазута на промплощадке ВТЭЦ-2 составляет 2 947 т. Масса пролитого мазута составляет 0,007 т.

Согласно РД 153–34.1–02.207–00 «Рекомендации по разработке проекта нормативов образования отходов и лимитов размещения отходов для предприятий тепловых сетей» количество строительных отходов, к которым относится песок, определяется по среднестатистическим данным предприятия за три года.

Для определения годовой нормативной массы образования отхода были использованы данные бухгалтерской отчетности о приобретении строительных материалов за 2005–2007 гг. Так, на промплощадке ВТЭЦ-2 в год приобретается 0,220 т песка, 10% из которого (0,022 т) используется для присыпки пролитого мазута.

Таким образом, нормативная масса песка, загрязненного мазутом, на ВТЭЦ-2 составляет 0,029 т (0,007 т + 0,022 т).

Итого М = 0,029 т.

Образование ТБО

Расчет нормативно массы образования мусора от бытовых организаций несортированных (табл. 2.19) производится по формуле:

M = Q * K * N * Kn, где

Q – кол–во расчетных единиц (человек, мест или кв. м площади);

K – доля несортированных ТБО, по умолчанию K = 1, либо (для расчета с выделением крупногабаритных) K = 0,95, согласно Приложению 11 к СНиП 2.07.01–89;

N – норматив в килограммах на 1 расчетную единицу;

Kn = 0,001 – коэффициент перевода из килограмм в тонны.

Расчет проведен на основании и с учетом следующих нормативно–методических документов:

«Сборник удельных показателей образования отходов производства и потребления», М., 1999;

«Методика расчета объемов образования отходов. МРО 10–01. Отходы при эксплуатации офисной техники», СПб., 2001;

«Санитарная очистка и уборка населенных мест». Справочник, под ред. А.Н. Мирного, М.:АКХ, 1997;

«Нормы накопления бытовых отходов», Приложение 11 к СНиП 2.07.01–89 «Градостроительство. Планировка и застройка городских и сельских поселений».

K = 1,0000 – Доля несортированных ТБО

Kn = 0,001 – Коэфф.

Таблица 2.19

| Тип источника образования ТБО | Кол–во | Норматив, кг | Норма на | Нормативная масса, т |

| Q | N | M | ||

| Учреждение, предприятие | 471,0 | 70,0 | 1 человека | 32,970 |

| ИТОГО | 32,970 |

Сварочные работы

Расчет нормативного количества отходов (отработанных электродов и сварочного шлака) при проведении сварочных работ электродуговой и дуговой сваркой (табл. 2.22 и 2.23) выполнен на основании удельных показателей образования отходов.

Расчет нормативной массы образования огарков сварочных электродов производится по формуле:

M = Q * Np, где

Q – масса израсходованных электродов в течение года, т;

Np = N*0,01 – коэффициент (норматив в долях) образования огарков сварочных электродов.

N – процент (норматив) образования огарков сварочных электродов;

Расчет нормативной массы образования окалины и сварочного шлака производится по формуле:

M = Q * Np2, где

Q – масса израсходованных электродов в течение года, т;

Np2 = N2*0,01 – коэффициент потерь (норматив образования в долях) окалины и сварочного шлака.

N2 – процент потерь на окалину и сварочный шлак (норматив их образования).

Таблица 2.22

| Марка электрода | Годовой расход электродов, т | Норматив образования огарков сварочных электродов | Коэф. потерь на окалину и сварочный шлак | % образования огарков сварочных электродов | Нормативная масса, т |

| Q | Np | Np2 | N | M | |

| АНО-4 | 4,454 | 0,31 | 0,10 | 31,00 | 1,381 |

| МР-3 | 0,200 | 0,32 | 0,12 | 32,00 | 0,064 |

| ОЗС-4 | 1,262 | 0,27 | 0,14 | 27,00 | 0,341 |

| УОНИИ-13/45 | 0,996 | 0,34 | 0,04 | 34,00 | 0,339 |

| УОНИИ-13/55 | 1,476 | 0,34 | 0,04 | 34,00 | 0,502 |

| ЦЛ-39 | 1,142 | 0,37 | 0,01 | 37,25 | 0,425 |

| ЦУ-5 | 1,924 | 0,37 | 0,01 | 37,25 | 0,717 |

| ИТОГО | 11,454 | 3,769 |

Таблица 2.23

| Марка электрода | % потерь на окалину и сварочный шлак | Годовой расход электродов, т | Коэф. потерь на окалину и сварочный шлак | Нормативная масса, т |

| N2 | Q | Np2 | M | |

| АНО-4 | 9,50 | 4,454 | 0,10 | 0,423 |

| МР-3 | 12,00 | 0,200 | 0,12 | 0,024 |

| ОЗС-4 | 13,50 | 1,262 | 0,14 | 0,170 |

| УОНИИ-13/45 | 4,50 | 0,996 | 0,04 | 0,045 |

| УОНИИ-13/55 | 4,50 | 1,476 | 0,04 | 0,066 |

| ЦЛ-39 | 1,25 | 1,142 | 0,01 | 0,014 |

| ЦУ-5 | 1,25 | 1,924 | 0,01 | 0,024 |

| ИТОГО | 11,454 | 0,766 |

Согласно РД 153–34.1–02.207–00 «Рекомендации по разработке проекта нормативов образования отходов и лимитов размещения отходов для предприятий тепловых сетей» количество отходов, образующихся при строительных, ремонтных работах и при замене теплоизоляции оборудования, определяется по годовому расходу этих материалов (справка о расходе сырья и материалов).

Для определения годовой нормативной массы образования отходов были использованы данные бухгалтерской отчетности о приобретении строительных материалов за 2005–2007 гг. Расчет нормативной массы образования отходов (табл. 2.24) производится по формуле:

M = Q * N *, где

Q – количество приобретенных материалов и сырья, т;

N – норматив образования отходов;

Расчет образования отходов при использовании стекла оконного выполнен с учетом Правил разработки и применения нормативов трудноустранимых потерь и отходов материалов в строительстве (РДС 82–202–96).

Этот вид отхода образуется при ремонте или демонтаже металлоконструкций и трубопроводов, монтаже и ремонте оборудования.

Согласно РД 153–34.1–02.207–00 «Рекомендации по разработке проекта нормативов образования отходов и лимитов размещения отходов для предприятий тепловых сетей» норматива образования лома габаритного и лома мелкокускового при монтаже и ремонте оборудования нет, поэтому его количество определяется по годовому расходу этих материалов (справка о расходе сырья и материалов) либо по среднестатистическим данным.

Для определения годовой нормативной массы образования лома габаритного и лома мелкокускового были использованы данные бухгалтерской отчетности о приобретении и списании металлических изделий и деталей за 2005–2007 гг.

М = 1000 т.

Таблица 2.24

| Наименование материалов | Расход строительных материалов, т | Процесс, приводящий к потерям и образованию отходов | Наименование отхода | Норма потерь и отходов, % | Нормативная масса образования отхода, т |

| Кирпич строительный | 966,900 | Разборка стен зданий при ремонте | Бой строительного кирпича | 100,00 | 966,900 |

| Кирпич шамотный | 2110,000 | Теплоизоляция котлов | Бой шамотного кирпича | 100,00 | 2110,000 |

| Асбест | 735,120 | Ремонт тепловой изоляции | Отходы асбоцемента в кусковой форме | 100,00 |

326,072 |

| Цемент М-400 | 500,000 | 100,00 | |||

| Рубероид | 864,000 | Отходы рубероида | 100,00 | 864,000 | |

| Стекло оконное | 26,620 | Замена остекления зданий | Стеклянный бой незагрязненный | 1,50 | 0,399 |

Ежегодно для сотрудников предприятия приобретается рабочая одежда. Срок носки каждой единицы одежды на предприятии – 1 год. Для расчета нормативной массы образования отхода в виде пришедшей в негодность одежды принимаем, что вся носимая одежда выбрасывается. Расчеты, основанные на данных за 2007 г., показаны в таблицах 2.25.

Расчет массы приобретаемой одежды в год

| Наименование одежды | Масса одной единицы, кг | Количество приобретаемых единиц одежды в год, шт. | Масса одежды, всего, кг |

| Белье нательное | 0,3 | 125 | 37,62 |

| Костюм брезентовый | 2,4 | 74 | 177,84 |

| Костюм хлопчатобумажный | 1,2 | 1488 | 1785,24 |

| Костюм зимний термостойкий | 3,8 | 80 | 303,24 |

| Костюм летний термостойкий | 1,7 | 68 | 116,28 |

| Костюм утепленный | 4,1 | 342 | 1402,2 |

| Куртка ватная | 2,1 | 724 | 1520,19 |

| Куртка–накидка термостойкая | 1,3 | 74 | 96,33 |

| Подшлемник термостойкий | 0,1 | 154 | 15,39 |

| Перчатки рабочие трикотажные | 0,2 | 125 | 25,08 |

| Перчатки термостойкие | 0,2 | 91 | 18,24 |

| Перчатки трикотажные с ПВХ | 0,2 | 1710 | 342 |

| Плащ прорезиненный | 1,2 | 17 | 20,52 |

| Пояс страховочный | 0,5 | 23 | 11,4 |

| Ремень для каски | 0,1 | 285 | 28,5 |

| Респиратор «Лепесток-5» | 0,2 | 3944 | 788,88 |

| Респиратор противопыльный | 0,2 | 895 | 178,98 |

| Рукавицы брезентовые | 0,2 | 382 | 76,38 |

| Рукавицы утепленные | 0,2 | 3306 | 661,2 |

| Рукавицы–краги | 0,5 | 393 | 196,65 |

|

ВСЕГО |

7802,16 | ||

М = 7,802 т.

Норматив образования отходов определен экспериментальным методом. На основе статистической обработки показателей за 3-летний период определен среднегодовой расход бумаги для осуществления канцелярской деятельности и делопроизводства. Основным измерителем работы административно–управленческого и инженерно–технического персонала ВТЭЦ-2 являются рабочие дни. Масса образования отходов зависит от количества отработанных в офисе дней. Общее время работы персонала за год составляет 250 дней. Масса одной пачки бумаги формата А 4 и А 3 была установлена путем взвешивания – соответственно 0,0025 т и 0,005 т. Для расчета норматива принимаем, что вся использованная бумага переходит в отход. Расчет образования нормативной массы бумаги показан в табл. 2.26.

Таблица 2.26

| Промплощадка | А 4, пачек | Вес пачки А 4, т | А3, пачек | Вес пачки А 3, т | Нормативная масса, т |

| ВТЭЦ-2 | 2036 | 0,0025 | 78 | 0,005 | 5,480 |

|

Всего | 5,480 | ||||

Также отходы бумаги и картона от канцелярской деятельности и делопроизводства образуются при списании диаграммной бумаги после 3-х лет хранения. На промплощадке ВТЭЦ-2 в год списывается 17640 м2 бумаги, что при весе 1 м2 50 г. составляет 0,882 т.

Итого М = 6,362 т.

Покраска осуществляется окунанием, поэтому образуется 1 вид отхода: использованная тара (жестяные банки из–под краски) с остатками лакокрасочных средств.

Расчет количества образующихся отходов (табл. 2.27) выполнен с учетом Правил разработки и применения нормативов трудноустранимых потерь и отходов материалов в строительстве (РДС 82–202–96).

Расчет нормативной массы образования отходов лакокрасочных средств производится по формуле:

M = Q/N1 * N2 + L, где

М – нормативная масса отхода, т

Q – количество краски, используемой за год, т;

N1 – вес нетто краски в единице упаковки, т;

N2 – вес единицы упаковки, т;

L – безвозвратные потери краски при извлечении из упаковки, (L = Q * Dn)

Dn – норматив безвозвратных потерь, 3%.

Таблица 2.27

| Промплощадка | Q | N1 | N2 | L | Dn | М |

| ВТЭЦ-2 | 11,644 | 0,005 | 0,0004 | 0,349 | 0,03 | 1,281 |

| Всего | 1,281 |

Расчет нормативного количества лома абразивных изделий (табл. 2.28) проведен на основании нормативно–методических документов:

«Методика расчета объемов образования отходов. МРО 2–99. Лом абразивных изделий, абразивно-металлическая пыль», СПб., 1999;

«Временные методические рекомендации по расчету нормативов образования отходов производства и потребления», СПб., 1998;

«Методика расчета выделений (выбросов) загрязняющих веществ в атмосферу при механической обработке металлов (на основе удельных показателей)», утверждена приказом Государственного комитета РФ по охране окружающей среды от 14 апреля 1997 года №158.

Формула расчета нормативного количества образования лома абразивных кругов (т/год):

M = Q * (1 – K) * (Mg * 0,001)

где Q = q3 – количество абразивных кругов указанного вида, израсходованных за год, шт./год;

Mg = m3 – масса нового абразивного круга указанного вида, кг;

K – коэффициент износа круга, значение по умолчанию K = 0,70;

k3 = 0,001 – коэффициент перевода (кг –> тонны).

Таблица 2.28

| Кол–во абразивных кругов | Масса нового абразивного круга, кг | Коэфф = (1-K) | Коэффициент = 0,001 | Нормативная масса, т |

| Q=q3 | Mg=m3 | p3=(1-K) | k3 | M |

| 10,000 | 2,00 | 0,300000 | 0,001 | 0,006 |

| ИТОГО | 0,006 |

Резиновые изделия незагрязненные, потерявшие потребительские свойства образуются в результате замены участков транспортерной ленты и списания пришедшей в негодность резиновой спецодежды.

Таблица 2.29

| Общая длина участков транспортерной ленты, заменяемой за год, погонные метры | Масса 1 погонного метра транспортерной ленты, т | Масса отхода, т |

| 2304 | 0,01 | 23,04 |

| Всего | 23,04 |

Таблица 2.30

| Наименование одежды | Масса одной единицы, кг | Количество приобретаемых единиц одежды в год, шт. | Масса одежды, всего, кг |

| Сапоги резиновые | 1,5 | 194 | 290,7 |

| Перчатки латексные диэлектрические | 0,1 | 342 | 34,2 |

| Перчатки маслобензостойкие | 0,3 | 148 | 44,46 |

| Перчатки резиновые анатомические | 0,1 | 257 | 25,65 |

| Перчатки резиновые бытовые | 0,1 | 268 | 26,79 |

|

ВСЕГО |

421,8 | ||

Итого М = 23,462 т.

В процессе деревообработки сырья и изделий образуются три вида отходов: 1 – Опилки древесные; 2 – Стружки древесные; 3 – Кусковые отходы древесины. Расчет отходов (табл. 2.31, 2.32, 2.33) выполнен на основании удельных показателей нормативных объемов образования отходов по формуле:

M = Q * p * (Ck * 0,01), где

Q – количество обрабатываемой древесины (м3/год);

p – плотность древесины, т/м3, берется из БД ресурсов в зависимости от вида древесины;

Ck – количество соответствующих отходов древесины, % от расхода сырья, берется в зависимости от вида сырья из БД нормативов;

0,01 – коэффициент перевода (% –> доли).

Таблица 2.31

| Вид производства, техпроцесса | Вид сырья, материалов | % опилок древесных (от расхода сырья) | Кол–во обрабатываемого сырья, м3/год | Вид и влажность древесных материалов | Плотность древесины, т/м3 | Нормативная масса, т |

| Соп | Q | p | M | |||

| Прочая деревообработка, в т.ч. для ремонтно-эксплутационных нужд | пиломатериалы | 5,00 | 66,168 | Сосна – полусухой | 0,5900 | 1,952 |

| ИТОГО | 1,952 |

Таблица 2.32

| Вид производства, техпроцесса | Вид сырья, материалов | % обрези | Кол–во обрабатываемого сырья, м3/год | Вид и влажность древесных материалов | Плотность древесины, т/м3 | Нормативная масса, т |

| Ск | Q | p | M | |||

| Прочая деревообработка, в т.ч. для ремонтно-эксплутационных нужд | пиломатериалы | 18,00 | 66,168 | Сосна – полусухой | 0,5900 | 7,027 |

| ИТОГО | 7,027 |

Таблица 2.33

| Вид производства, техпроцесса | Вид сырья, материалов | % стружек (от расхода сырья) | Кол–во обрабатываемого сырья, м3/год | Вид и влажность древесных материалов | Плотность древесины, т/м3 | Нормативная масса, т |

| Сст | Q | p | M | |||

| Прочая деревообработка, в т.ч. для ремонтно–эксплутационных нужд | пиломатериалы | 10,00 | 66,168 | Сосна – полусухой | 0,5900 | 3,904 |

| ИТОГО | 3,904 |

Для определения годовой нормативной массы образования отхода были использованы данные бухгалтерской отчетности о приобретении и списании в производство электрических ламп накаливания за 2005–2007 гг. Вес одной лампы B15d/18 составляет 70 г. Так, на промплощадке ВТЭЦ-2 за год приобретается и списывается в производство 3438 ламп общей массой 0,241 т.

Итого М = 0,241 т.

Прогнозное потребление угля в год на предприятии составляет 955 000 т. Нормативный показатель зольности принимаем 35%, поскольку в качестве топлива используется уголь, полученный от различных поставщиков с различной зольностью и калорийностью. Поэтому нормативная масса образования золы при сжигании углей составляет 334250,000 т (955000 * 35%). Доля сухой золы в образовавшейся массе составляет 90% (300825,000 т), шлака – 10% (33425,000 т).

Поскольку среднее значение КПД пылегазоулавливающего оборудования для электростанции Воркутинская ТЭЦ-2 принято 93,4%, следовательно в отход переходит уловленная зола (300 825,000 т * 93,4%) и шлак (33 425,000 т), всего 314 395,550 т.

М = 314395,550 т.

Расчет производится на основании нормативов образования пищевых отходов кухонь: 0,1 л на 1 блюдо, – по формуле:

M = Q * N * K * р, где

Q = число блюд, приготавливаемых за год, шт.

N = норматив образования отхода на 1 блюдо, л, 0,1

К = коэффициент перевода в т, 0,001

р = плотность пищевых отходов, т/м3, 0,55

М = нормативный объем, т/год

М = 114610 * 0,1 * 0,55 * 0,001 = 6,304

М = 6,304 т.

КУРСОВАЯ РАБОТА

На тему:

«Экологический аудит обращения с отходами в филиале ОАО «ТГК №9» «Воркутинская ТЭЦ-2»

Сыктывкар 2010

Введение

Основой развития любого региона или отрасли экономики является энергетика. Темпы роста производства, его технический уровень, производительность труда, а в конечном итоге уровень жизни людей в значительной степени определяются развитием энергетики. Основным источником энергии в России и многих других странах мира является в настоящее время и, вероятно, будет оставаться в обозримом будущем тепловая энергия, получаемая от сгорания угля, нефти, газа, торфа, горючих сланцев.

В этой связи представляется необходимым осуществление оценки воздействия на окружающую природную среду отходов филиала ОАО «ТГК №9» «Воркутинской ТЭЦ-2» как одной из наиболее мощных ТЭЦ крупнейшего промышленного города Республики Коми.

В настоящее время Воркутинская ТЭЦ-2 – мощное энергетическое предприятие, работающее на местных углях, полностью обеспечивающее нужды города и его промышленных предприятий электроэнергией, теплом и горячей водой.

Воркутинская ТЭЦ-2 вместе с ТЭЦ-1 и центральной водогрейной котельной входят в состав филиала «Воркутинская ТЭЦ-2». Численность персонала филиала – почти 800 человек.

Установленная электрическая мощность – 270 МВт

Установленная тепловая мощность – 429 Гкал/ч.

Целью экологического аудирования (ЭА) отходов производства и потребления предприятий, организаций и учреждений вне зависимости от их ведомственной принадлежности и форм собственности является оценка соответствия системы управления отходами (по всему циклу обращения) требованиям действующей нормативно-правовой и технологической документации на территории Российской Федерации.

Мы в данной работе проведём аудит на «Воркутинской ТЭЦ-2», дадим оценку воздействия её на состояние окружающей природной среды с точки зрения обращения предприятия с отходами, которые в следствие своей деятельности образуются.

Для достижения поставленной цели были определены следующие задачи:

· Анализ отходов, образующихся на предприятии «Воркутинская ТЭЦ-2»;

· Анализ расчетов нормативов образования отходов;

· Анализ обращения с образующимися отходами на предприятии;

· Анализ мероприятий по снижению влияния образующихся отходов на предприятии.

А также рассчитать плату и ущерб за нанесение вреда окружающей среде.

Общая часть

Месторасположение предприятия «Воркутинская ТЭЦ-2», климатические особенности района расположения предприятия

Промплощадка ВТЭЦ-2 расположена на правом берегу р. Воркута, в 17 км от центра г. Воркута. Рельеф местности – равнинный. Общая площадь земельного участка ВТЭЦ-2 составляет 240,592 га, в том числе площадь промплощадки – 23,694 га. Территория ограничена с севера и востока берегом р. Воркута, с юга – промышленными железнодорожными путями ОАО «Воркутауголь», с запада – колонией Управления Федеральной службы исполнения наказаний по Республике Коми. На другой стороне реки на расстоянии около 1,1 км от ВТЭЦ-2 располагается ближайшая жилая зона – п. Северный. На левом берегу р. Воркута в 2 км от промплощадки ВТЭЦ-2 расположена площадка строительной базы площадью 5,46 га.

Общая географическая характеристика месторасположения – лесотундра.

Вблизи предприятия зоны отдыха, заповедники и т.п. отсутствуют.

Дата: 2019-07-24, просмотров: 342.