Для получения прессматериала ДВБ-ФИ используется имидное связующее мономерного типа АПИ-3, и базальтовая нить РБК-600. Связующие представляет собой прозрачную жидкость красно-коричневого цвета; это 60%-ный раствор имидообразующих мономеров и в фуриловом спирте (табл. 3.1).

Таблица 3.1. Характеристика раствора связующего АПИ-3 /20/

| Концентрация, % | Температура, оС | Вязкость по ВЗ-4, сек | Плотность, г/м3 |

| 40 | 20 | 17 | 1,161 |

| 60 | 20 | 155 | 1,188 |

| 60 | 30 | 72 | 1,178 |

| 60 | 40 | 40 | 1,168 |

| 60 | 50 | 30 | 1,162 |

| 60 | 60 | 19 | 1,160 |

Коэффициент рефракции 60%-ного раствора АПИ-3 при 20 оС составляет 1,522–1,526; поверхностное натяжение – 32,5 дин/см2. Угол смачивания связующим при 20 оС углеродного волокна составляет 250; стеклянного – 12–160; базальтового – 10–120.

В качестве наполнителя используется базальтовая нить РБК-600. Степень наполнения в прессматериале определяется с учетом количества летучих продуктов в связующем и исходя из заданной степени наполнения материала после отверждения, которая равна 60% масс.

Так как связующие жидкое с легко регулируемой вязкостью, то для получения прессматериала ДБВ-ФИ можно рекомендовать метод окунания, который осуществляется на пропиточных установках.

В процессе пропитки окунанием волокнистый наполнитель в виде нитей сматывают с бобин и по тракту установки для пропитки направляют в ванную со связующим (рис. 3.1). На выходе из пропиточной ванны производят отжим избытка связующего и направляют в сушильную камеру, где происходит удаление растворителя и предотверждение связующего. Из камеры непрерывный материал подается на автоматические ножницы где режется на гранулы заданной длинны и ссыпается в тару /9/.

Закономерности проникновения связующего в межволоконное пространство наполнителя представлены на рис. 3.2.

Нить диаметром 2R находится в ванне со связующим на глубине Н. Связующие проникает в межволоконное пространство нити через боковую поверхность, сквозь щели шириной d, образованные параллельно уложенными элементарными волокнами.

Движение связующего в процессе пропитки волокнистого наполнителя хорошо описывается законом Дарси:

Vф = – (К/ h ) × (dpn/dR),

где: Vф – скорость фильтрации;

К – коэффициент проницаемости;

dpn/dR – градиент давления по радиусу жгута.

В соответствии с теорией гидравлического радиуса, формула, связывающая К с характеристиками пропитываемого наполнителя выглядит следующим образом:

К = аП3/ (bf (1-П2)),

где: а = sin2a – фактор ориентации каналов пор по отношению к направлению потока связующего (для хаотически распределенных волокон а = 0,75);

b – фактор формы каналов (для каналов между прямолинейными цилиндрами b = 3);

f – удельная поверхность волокон (отношение единицы поверхности волокна к площади его поперечного сечения).

Давление пропитки Рn складывается из нескольких составляющих:

Рn = 2 s сos q / d + r gН + Ратм – Рвозд,

т.е. капиллярного давления, гидростатического и атмосферного.

Воздух, находящийся в межволоконном пространстве, оказывает сопротивление движению связующего. Под действием удельной капиллярной силы

D F2 = s sin q

происходит сближение элементарных волокон, а следовательно, уменьшение d и снижение скорости пропитки.

Пропитку интенсифицируют вакуумированием межволоконного пространства наполнителя (вакуумная пропитка), увеличением давления над свободной поверхностью связующего (пневматическая пропитка), возбуждением в связующем акустического давления (пропитка с наложением механических колебаний), наложением на связующие центробежных сил (центробежная пропитка) и другими способами /12/.

При выходе из пропиточной ванны помимо того связующего, которое проникает в межволоконное пространство, поверхность волокнистого наполнителя захватывает еще некоторое количество связующего, общая толщина связующего d может быть определена по следующим формуле:

d = 1,32 RC ( h V/ s )2/3

для жгута радиуса R, протягиваемого со скоростью V через ванну со связующим, с объемной концентрацией С и вязкостью h.

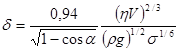

Для пропитываемой нити, выходящей из ванны под углом наклона к горизонту a,

|

|

Необходимое содержание связующего в прессматериале обеспечивается отжимом, который осуществляется роликами, ножами или эластичными губками /12/.В данном случае процесс пропитки волокнистого наполнителя совмещен с термообработкой и резкой готового прессматериала.

Поскольку связующие представляют собой растворы 40–60%-ной концентрации, а скорости пропитки довольно высоки, приходится за короткое время из удалять значительное количество растворителя. При высоте сушильных камер от 2,5 до 4 метров и 2–4 проходах препрегов через камеру со скоростью 1,0–10 м/мин время сушки составляет от 0,5 до 15 минут. В таких условиях обычная конвективная сушка оказывается малоэффективной, т. к. удаление растворителя идет только с поверхности, а образовавшаяся пленка связующего препятствует выходу растворителя. Для интенсификации процесса применяют инфракрасную сушку препрегов с принудительным отсосом паров растворителя. При инфракрасной сушке происходит прогрев препрега по всему объему, причем, наиболее интенсивно поглощает тепло волокнистый наполнитель. Поэтому поток тепла идет изнутри к наружной поверхности препрега и твердая пленка на этой поверхности почти не образуется /10/.

Энергия излучающих элементов сушильной камеры Q расходуется на нагрев препрега и испарение растворителя, нагрев стенок камеры, т. к. волокнистый наполнитель и металл, из которого сделаны стенки сушильной камеры, непрозрачны для инфракрасного излучения. Воздух – практически прозрачен для инфракрасных лучей и поэтому нагревается конвективно только от стенок камеры.

При расчете тепла Q, потребляемого для сушки препрега, задаются температурой излучателей Т, температурой нагрева ленты препрега (воздуха) Тл, температурой стенки сушильной камеры Тк. Должна быть известна номинальная мощность нагревательной камеры, расход воздуха, масса погонного метра препрега, содержание в препреге связующего и его концентрация, скорость пропитки V. Определяют площадь поверхности излучающих плит F1, поверхности ленты препрега F2 и внутренней полости сушильной камеры F3.

Производительность установки Gпр определяется по формуле:

Gпр = mп 60, (г/ч),

где: mп – масса погонного метра препрега;

Vп – скорость пропитки.

Количество испаряемого растворителя Gр

Gр = GпрСсвСкр/100,

где: Ссв – массовое содержание связующего, %;

Скр – концентрация растворителя, %.

Суммарное количество тепла Qå, идущее на нагревание ленты Q1, сухого остатка связующего Q2, нагревание и испарение растворителя Q3 и соответственно равно

Q å = Q 1 + Q 2 + Q 3 + Q 4

или

Q å = С/лmл D Тл + С/свmсв D Тсв + С/рmр D tр + qрmр,

где: С/л, С/св, С/р – удельные теплоемкости материала наполнителя, связующего и растворителя соответственно;

mл, mсв, mр – их массовое содержание в препреге;

DТл, DТсв – разница между температурой сушки и начальной температурой;

Dtр – разница между температурой кипения растворителя и начальной температурой;

q – удельная теплота парообразования растворителя при температуре кипения и нормальном давлении.

Определяют расход воздуха, предотвращающий образование внутри сушильной камеры взрывоопасной среды

V = mp/ (ПДК НВП),

где: ПДК – предельно допустимая концентрация растворителя;

НВП – нижний предел взрывоопасности.

Тепло, идущее на нагревание воздуха:

Qв = Св Vв (t1 – t2),

где: Св – объемная теплоемкость воздуха;

t1 и t2 – начальная и конечная температуры воздуха.

Тепло, передаваемое излучением препрегу от инфракрасных нагревателей Qи и стенок сушильной камеры Qск

Q å = Qи + Qск.

В общем виде тепло Qи(ск)

Qи(ск) = e и С0 [ (Т1/100)4 – (Т2/100)4 ] F1,

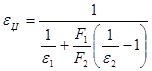

где: eи – приведенный коэффициент черноты

|

|

где: e1, F1, e2, F2 – коэффициент черноты и площади нагреваемых поверхностей;

Т1, Т2 – температура нагреваемой и излучаемой поверхностей. /9/.

Таким образом, при разработке технологии получения прессматериала ДБВ-ФИ методом окунания необходимо учитывать концентрацию и вязкость раствора связующего, природу и текстуру наполнителя, смачивающую способность и поверхностное натяжение связующего, скорость диффузии и фильтрации. При термообработке связующего АПИ-3 происходит не удаление растворителя, а первая стадия химической реакции синтеза олигоимида, т.е. образование олигоимидоэфира, сопровождающаяся выделением низкомолекулярных летучих продуктов реакции. Степень синтеза определяет свойства прессматериала /15,16,20/. Технологический процесс пропитки базальтовой нити связующим АПИ-3 строится по традиционной технологической схеме реализации процесса на пропиточных установках, при этом весь процесс можно разделить на две основные части: пропитка наполнителя в пропиточной ванне и термообработка пропитанного наполнителя в сушильной камере.

Скорость движения наполнителя, т.е. производительность процесса, будет определяться скоростью самого медленного физического или химического процесса, происходящего при получении прессматериала, и конструктивными возможностями сушильной камеры (количеством зон и их размерами). Режим термообработки определяется кинетикой реакции синтеза олигоамидоэфира на поверхности наполнителя, в данном случае на поверхности базальтовой нити РКБ-600.

Время, необходимое на прохождение процессов фильтрации, смачивания и диффузии при совмещении связующего АПИ-3 с базальтовой нити РБК-600, оценивается в соответствии с рекомендациями /9,10/ и, с учетом высокой смачивающей способности связующего АПИ-3, является значительно меньшим, чем время затрачиваемое на прохождение процесса синтеза. Поэтому, скорость движения наполнителя в пропитывающей установке рассчитывается исходя из условий синтеза олигоамидоэфира, т.е. необходимости выдержки материала при 600С в течение 20 минут. В существующих пропиточных установках используют сушильные камеры, имеющие высоту от 2,5 до 4-х метров с длиной пути прохождения материала от 5 до 32 метров (что обеспечивается количеством проходов по высоте сушильной камеры). Для организации процесса получения прессматериала на основе АПИ-3 целесообразно выбрать сушильные камеры высотой 4 м с тремя проходами материала по высоте камеры. При этом скорость движения наполнителя будет:

Vдвиж = L (м) / t (мин) = 4 м × 3 раза / 20 мин = 1,2 м/мин.

Вследствие того, что для проведения синтеза олигоамидоэфира на поверхности наполнителя требуется нагрев и выдержка при одной температуре (1800С), то сушильная камера пропиточной установки будет иметь только одну температурную зону (рис. 3.1).

При организации процесса следует учесть механические свойства наполнителя базальтовой нити РБК-600. Базальтовые волокна легко распушаются по поверхности от соприкосновения с различными элементами установки. Поэтому количество соприкосновений сухого базальтового наполнителя с путевыми роликами должно быть минимальным. В данном случае предполагается только один контакт на входе в пропиточную ванную. После того как на базальтовое волокно нанесено связующее, т.е. волокно защищено, количество контактов не регламентируется. Жесткость базальтовых волокон ограничивает допустимый радиус изгиба волокон без разрушения, который можно ориентировочно оценить в соответствии с формулой:

s р,в = Ер,в × dв / dизг

В соответствии с этой зависимостью для базальтовых волокон в нити РКБ-600 допустимый минимальный радиус изгиба составляет 0,3 мм. Диаметры путевых роликов пропиточных машин как правило значительно превосходят данное значение. Поэтому этот фактор не будет учитываться при организации технологического процесса.

Пропиточная ванна должна быть оснащена подогревом, с мощностью нагревательных элементов, обеспечивающих нагрев связующего до температуры 55±5 0С (т.е. до оптимального значения вязкости, без использования дополнительных растворителей). В этом случае в сушильную камеру будет попадать уже подогретый до температуры термообработки материал, что сокращает общее время цикла.

Если пропиточная ванна не снабжена нагревательными элементами и пропитка должна проводиться при температуре окружающей среды, то связующее необходимо разбавить до требуемого уровня вязкости (17–19 сек). В качестве разбавителя возможно использование ацетона, который при термообработке в сушильной камере полностью удаляется и не влияет на механизм и направление синтеза олигоамидоэфира. В этом случае общее время нахождения материала в сушильной камере несколько увеличится из-за необходимости прогрева материала до 600С со скоростью не более 50С/мин., при этом несколько уменьшиться скорость движения наполнителя в пропиточной установке.

Таким образом, для получения прессматериала ДБВ-ФИ можно использовать стандартные пропиточные установки:

пропиточная ванна должна иметь обогрев до 55±50С;

сушильная камера высотой 4 м, имеет одну зону нагрева (600), обеспечивает три прохода материала; снабженная инфракрасными нагревателями;

скорость движения – 1.2 м/мин;

путевые ролики – стандартные.

Дата: 2019-07-24, просмотров: 322.