Наиболее распространенным армирующим компонентом для ФПМ ранее являлось асбестовое волокно. Обладая высокой прочностью (до 3 ГПа), оно обеспечивает высокие механические свойства и теплостойкость. При температуре 400°С прочность асбестового волокна снижается лишь на 20%, полное разрушение наступает при 700…800°С. Фрикционные изделия в тормозах и муфтах сцепления работают в условиях знакопеременных тепловых нагрузок (периодические нагревы и охлаждения). Армирование асбестом в этом случае повышает стойкость изделий к растрескиванию. Асбест обладает способностью очищать поверхности трения от загрязнений, что обеспечивает высокие значения коэффициента трения (до 0,8).

Из-за вредных воздействий на окружающую среду и здоровье человека применение асбеста во многих узлах трения запрещено решением ЮНЕСКО. Это создало очень серьезную научно-техническую проблему замены асбеста во фрикционных материалах другими экологически чистыми материалами.

В качестве армирующих компонентов, наряду с асбестом, используют минеральную (шлаковую) вату. Минеральная вата не разрушается при температуре до 700ºС, но в связи с хрупкостью и наличием в составе твердых включений («корольков»), повреждающих поверхность фрикционного контртела, имеет ограниченное применение. В качестве армирующих компонентов применяют также стеклянные, базальтовые, углеродные и другие волокна /7/.

Использование базальтовых волокон (БВ) для армирования с повышенным коэффициентом трения ФПМ является одним из альтернативных путей решения проблемы создания безасбестовых изделий фрикционного назначения. Сопоставительные испытания показали, что полимерные композиции, содержащие базальтоволокнистые наполнители, по износостойкости находятся на уровне композитов, армированных асбестом, а по коэффициенту трения превосходят их. Так как БВ обладают по сравнению с асбестовым существенным преимуществом по жаростойксти и жаропрочности, то армирование ими взамен армирования асбестом позволяет композиту работать в более высоком температурном интервале, что улучшает эксплуатационные характеристики.

Помимо вышесказанного базальт является экологически чистым и не выделяет вредных веществ, в том числе и при повышенных температурах.

Отечественными учеными разработаны базальтовые волокна, получаемые из расплавов базальтовых горных пород, и технология производства изделий из них. Основными преимуществами этих перспективных материалов являются: 1) превосходство над широко используемыми другими видами по температуростойкости, теплозвукоизоляционным свойствам, виброустойчивости, долговечности;

2) экологическая безопасность, негорючесть, взрывобезопасность;

3) химическая инертность (не выделяет и не образует токсичных веществ в воздушной и химически активных средах);

4) невысокая стоимость изделий из них по сравнению со стоимостью изделий из стеклянных волокон;

5) неограниченность сырьевых запасов базальта (от 25 до 38% площади, занимаемой на Земле всеми магматическими породами).

Из таблиц представленных ниже видно что, статистические параметры распределения упруго – прочностных и деформационных характеристик базальтовых волокон находятся в тех же пределах, что и для углеродных, обладающих заведомо однородным химическим составом и полученных непрерывным способом

Таблица 2.3. Механические свойства БВ

| Определяемые параметры волокон | Вид волокна, способ его получения | |||||

| Ровинг | «Дуп-лекс – процесс» | раздув | ||||

| РБН (б) 23 – 1200 | РБ 10 – 1000 | РБК – 600 | Горячим воздухом | Воздухом при нормальной температуре | ||

| Количество моноволокон | 20 | 20 | 25 | 23 | 9 | 26 |

| Среднее значение диаметра волокна, d, мкм | 10,1 | 10,5 | 9,5 | 12,2 | 6,3 | 14,8 |

| Коэффициент вариации Vd значений di, % | 9,1 | 13,5 | 19,2 | 37,7 | 47,6 | 48,0 |

| Среднее значение прочности σ, МПа | 2880,0 | 1760 | 3470 | 731,8 | 840,3 | 656,3 |

| Коэффициент вариации Vσ значений σi, % | 44,5 | 29,5 | 25,6 | 102,0 | 40,4 | 90,9 |

| Среднее значение модуля упругости E, ГПа | 91,9 | 87,5 | 86,1 | 66,8 | 71,9 | 34,6 |

| Коэффициент вариации VE значений Ei, % | 7,0 | 9,5 | 12,7 | 120,3 | 27,3 | 93,4 |

| Среднее значение предельной деформации εпред, % | 3,29 | 2,13 | 4,36 | 1,12 | 1,17 | 1,90 |

| Коэффициент вариации Vε значений εпред, % | 44,2 | 32,7 | 24,3 | 26,8 | 29,8 | 29,5 |

Дискретные БВ, полученные с помощью «дуплекс – процесса», а также с использованием индукционных высокочастотных установок с раздувом воздухом при нормальной и повышенной температурах, сильно отличаются по всем параметрам от волокон, изготовленных непрерывным способом (см. табл. 2.3.):их прочность в 2,1 – 5,3 раза уступает прочности ровинга, а модуль упругости – в 1,2 – 2,7 раза.

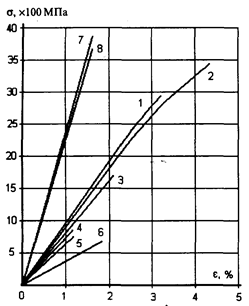

| Рис. Диаграмма растяжения углеродных и базальтовых волокон: 1 – РБН (б) 13 – 1200; 2 – РБ – 10 – 1000; 3 – РБК – 600; 4 – раздув горячим воздухом; 5 – фильерный способ; 6 – раздув воздухом при нормальной температуре; 7,8 – УКН – 5000. |

Табл 2.4. Механические свойства углеродных волокон УКН – 5000 (круглое сечение)

| № партии (катушки) | d | Vd | σ | Vσ | E | VE | εпред | Vε |

| мкм | % | МПа | % | ГПа | % | % | ||

| 1 | 6,9 | 9,0 | 3779,8 | 26,6 | 218,8 | 11,0 | 1,72 | 25,5 |

| 2 | 6,9 | 8,1 | 3816,1 | 22,1 | 226,7 | 14,0 | 1,68 | 22,5 |

| 3 | 6,7 | 7,2 | 3929,9 | 26,2 | 226,0 | 9,5 | 1,72 | 23,8 |

Для сравнения были также исследованы углеродные волокна типа УКН – 5000 круглого поперечного сечения, отобранные из трех партий по одной катушке от партии (табл. 2.4.). /8/

Таким образом базальтовый волокнистый наполнитель выбран в качестве основного наполнителя в фрикционном полимерном материале, так как обеспечивает необходимые фрикционные и прочностные свойства изделия и не выделяет вредных для человека и окружающей среды в отличии от асбестового наполнителя.

Дата: 2019-07-24, просмотров: 340.