Содержание

Содержание. 2

1. ИСХОДНЫЕ ДАННЫЕ И СВЕДЕНИЯ О МАТЕРИАЛАХ.. 3

1.1. Исходные данные для проектирования. 3

1.2. Климатическая характеристика района. 4

2. РАСЧЕТНАЯ ЧАСТЬ ПРОЕКТА.. 6

2.1. Подсчет объемов работ и потребности в материалах. 6

2.2. Оценка пригодности местных дорожно-строительных материалов. 7

2.3. Определение границ использования карьеров местных материалов и расположения баз снабжения. 8

2.4. Выбор места расположения производственного предприятия (АБЗ) 9

2.5 Определение средней дальности возки материалов. 10

2.6 Расчет скорости потока. 11

2.7 Разработка технологических карт производства работ по строительству конструктивных слоев дорожной одежды.. 14

2.8. Расчет потребных ресурсов и комплектование звеньев машин. 16

2.9. Организация работы автомобильного транспорта. 18

2.10. Разработка линейного календарного графика. 21

2.11. Контроль качества строительства конструктивных слоев дорожной одежды.. 22

2.11.1. Общие положения. 22

2.11.2. Операционный контроль. 22

2.11.3. Приемка выполненных работ. 23

2.12. Охрана труда и техника безопасности. 24

2.12.1. Общие положения. 24

2.12.2 Строительство подстилающих слоев оснований и оснований из необработанных материалов. 25

2.12.3. Строительство асфальтобетонных покрытий и оснований. 26

2.12.4. Противопожарная безопасность. 26

ЛИТЕРАТУРА.. 27

1. ИСХОДНЫЕ ДАННЫЕ И СВЕДЕНИЯ О МАТЕРИАЛАХ

Исходные данные для проектирования

Таблица 1.1.1.

| № ва- ри- ан- та | Кате- гория доро- ги | Про- тя- жен- ность дор., км | Номера Карьеров | Место выхо- да подъезда от карьера на км трассы | Длина подъ- ездного пу- ти до карь- еров, км | Местоположение ж/д станции | ||||

| Гра- вий- ных | Пес- ча- ных | Гра- вий- ных | Пес- ча- ных | Гра- вий- ных | Пес- ча- ных | выход на км трассы | длина подъездов до выхода | |||

| 11 | 3 | 29 | 2 3 5 | 13 14 4 | 5 15 25 | 7 12 28 | 10 11 7 | 9 5 3 | 10 | 5 |

Зерновой состав гравийного материала

Таблица 1.1.2.

| № карьера | Количество частиц в % по массе, проходящих через сита с отверстием, мм | ||||||||

| 70 | 40 | 20 | 10 | 5 | 2,5 | 0,63 | 0,16 | 0,05 | |

| 2 | 100 | 67 | 33 | 24 | 18 | 15 | 5 | 2 | 1 |

| 3 | 99 | 83 | 78 | 60 | 58 | 44 | 15 | 6 | 3 |

| 5 | 100 | 73 | 68 | 50 | 36 | 22 | 9 | 5 | 2 |

Основные свойства гравия в карьерах

Таблица 1.1.3.

| № карьера | Насыпная плотность, кг/м3 | Истинная плот- ность, г/см3 | Содер-жание пылеватых и глинистых частиц, % | Истира- емость в полоч- ном ба- рабане, % | Испытание на морозостойкость непосредственным замораживанием | |

| Число циклов | Потери, % | |||||

| 2 | 1560 | 2,65 | 0,5 | 26,0 | 25 | 5,0 |

| 3 | 1550 | 2,63 | 1,5 | 28,0 | 25 | 6,0 |

| 5 | 1550 | 2,63 | 1,5 | 28,0 | 25 | 6,0 |

Зерновой состав и свойства песка

Таблица 1.1.4.

| № карь- еров | Просев (% по массе) частиц через сита с отверстиями, мм | Насыпная плотность кг/м3 | Истинная плотность г/см3 | Содержание Пылеватых и глинистых частиц, % | К-т филь- тра- ции,м | |||||

| 10 | 5 | 2,5 | 0,63 | 0,16 | 0,05 | |||||

| 13 | 100 | 99 | 33 | 36 | 15 | 5 | 1540 | 2,64 | 1,0 | 7,0 |

| 14 | 99 | 86 | 32 | 31 | 10 | 6 | 1530 | 2,62 | 0,5 | 6,0 |

| 4 | 100 | 98 | 42 | 38 | 15 | 2 | 1540 | 2,65 | 1,5 | 9,0 |

Конструкция дорожной одежды

Таблица 1.1.5.

| Категория дороги | Наименование конструктивных слоев |

| 3 | 1. Асфальтобетон мелкозернистый типа А - 4 см 2. Асфальтобетон крупнозернистый, пористый - 8 см 3. Фракционированный щебень, по способу заклинки - 20 см 4. Песок - 30 см 5. Краевые полосы из материала покрытия |

Климатическая характеристика района

Район строительства дороги – Минск, Минская область.

Среднемесячная температура района строительства

Таблица 1.2.1.

| Месяц | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Температура,0 С | -6,9 | -6,3 | -2,3 | 5,2 | 12,5 | 16 | 17,8 | 16,8 | 11,7 | 5,6 | 0,0 | -4,5 |

Даты перехода температуры воздуха через 00 С, 50 С, 100 С, 150 С осенью и весной

Таблица 1.2.2.

| 00 С | 50 С | 100 С | 150 С |

| 28.03 | 14.04 | 01.05 | 04.06 |

| 18.11 | 18.10 | 24.09 | 25.08 |

Среднемесячное количество осадков

Таблица 1.2.3.

| Месяц | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Осадки, см | 13 | 13 | 12,3 | 14 | 19,3 | 25,3 | 28 | 27,7 | 18,7 | 14,3 | 17 | 13,7 |

Среднегодовое количество осадков – 18 см.

Образование устойчивого снежного покрова происходит 12.12

Разрушение устойчивого снежного покрова происходит 24.03.

Направления господствующих ветров для января и июля

Таблица 1.2.4.

Январь

| С | СВ | В | ЮВ | Ю | ЮЗ | З | СЗ | |

| Повторяемость направлений ветра, % | 6 | 10 | 7 | 14 | 17 | 18 | 15 | 13 |

| Средняя скорость ветра, м/с | 4,0 | 4,3 | 4,7 | 5,0 | 5,2 | 5,8 | 5,4 | 4,8 |

продолжение таблицы 1.2.4.

Июль

| С | СВ | В | ЮВ | Ю | ЮЗ | З | СЗ | |

| Повторяемость направлений ветра, % | 11 | 10 | 8 | 7 | 11 | 13 | 21 | 21 |

| Средняя скорость ветра, м/с | 3,5 | 3,6 | 3,4 | 3,5 | 3,5 | 3,7 | 4,4 | 4,2 |

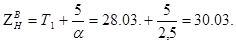

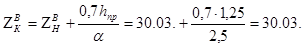

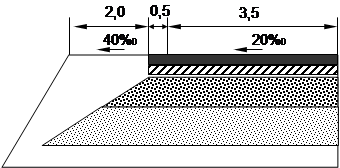

Дату начала весенней распутицы определяют по формуле

где Т1 – дата перехода температуры воздуха весной через 00 С;

a - климатический коэффициент, характеризующий скорость оттаивания грунта (для Республики Беларусь a=2,5 см/сут);

5 – размороженный слой грунта, с которого начинается распутица, см.

Определяем дату конца весенней распутицы

где hпр – нормативная глубина промерзания грунта, см.

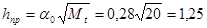

Нормативная глубина промерзания грунта определяется по следующей эмпирической формуле

где М1 – коэффициент численно равный сумме абсолютных значений среднемесячных отрицательных температур за зиму;

a0 – для супесей –0,28;

Дата начала осенней распутицы – 18.10, а дата окончания – 18.11

РАСЧЕТНАЯ ЧАСТЬ ПРОЕКТА

2.1. Подсчет объемов работ и потребности в материалах

2.1. Подсчет объемов работ и потребности в материалах

| слой из мелкозернистой смеси асфальтобетона | 4 см | |

| слой из крупнозернистой смеси асфальтобетона пористого | 8 см | |

| слой фракционированного щебня по способу заклинки | 20 см | |

| слой из песка | 30 см |

Ведомость

Расчет скорости потока

Поточный метод организации производства дорожно-строительных работ – это такой метод, при котором все работу ведутся передвижными специализированными дорожно-строительными подразделениями, движущимися по дороге одно за другим в непрерывной технологической последовательности с заданной средней скоростью, обеспечивающее согласованное движение всего потока.

Одним из элементов поточного метода дорожного строительства является скорость потока.

Скорость (интенсивность) потока – это готовая продукция, выпускаемая специализированным потоком за единицу времени, преимущественно за смену, измеряемая в метрах готовой дороги.

Расчет продолжительности строительного сезона производится на основании рекомендаций и данных, приведенных в «дорожной климатологии».

Количество рабочих дней по каждому отдельному месяцу определяется следующим путем:

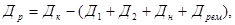

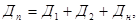

где Др – число рабочих дней в месяце;

Дк – число календарных дней в месяце;

Д1 – количество дождливых дней, принимается

для 1 кв.= 0,2 на месяц;

для 2 кв.= 1,3 на месяц;

для 3 кв.= 1,6 на месяц;

для 4 кв.= 0,6 на месяц.

Д2 – количество выходных и праздничных дней в месяце;

Дн – количество дней простоев машин по непредвиденным причинам, принимается равным 3% от календарного времени, за вычетом выходных и праздничных дней;

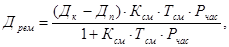

Дрем – затраты на проведение ТО и ремонт, определяется по формуле

где Дп – сумма дней перерывов в работе по всем причинам, кроме ТО и рем.;

Ксм – коэффициент сменности, принимается

для 1 и 4 кв. – Ксм=1,0;

для 2 и 3 кв. – Ксм=2,0;

Тсм – продолжительность смены, 8,0 часов;

Рчас – количество дней нахождения машин в ремонте, приходящееся на 1 час работы машин, принимается 0,0138.

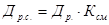

Количество рабочих смен в месяце определяется по формуле

Таблица 2.6.1

| Месяцы | Дк | Д1 | Д2 | Дн | Дп | Дрем | Др.с. |

| Март | 2 | 0,2 | 1 | 0,03 | 1,23 | 0,08 | 0,69 |

| Апрель | 30 | 1,3 | 8 | 0,66 | 9,96 | 3,62 | 32,84 |

| Май | 31 | 1,3 | 12 | 0,57 | 13,87 | 3,1 | 29,06 |

| Июнь | 30 | 1,3 | 9 | 0,63 | 10,93 | 3,45 | 32,02 |

| Июль | 31 | 1,6 | 9 | 0,66 | 11,26 | 3,57 | 33,26 |

| Август | 31 | 1,6 | 10 | 0,63 | 12,23 | 3,4 | 29,62 |

| Сентябрь | 30 | 1,6 | 8 | 0,66 | 10,26 | 3,57 | 32,2 |

| Октябрь | 18 | 0,6 | 5 | 0,39 | 5,99 | 1,19 | 10,82 |

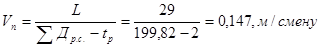

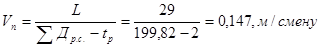

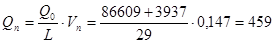

Определяем скорость потока

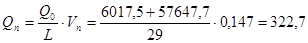

-для песчаного слоя  ;

;

-для щебенистого слоя  ;

;

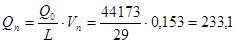

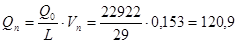

-для асфальтобетонного слоя  .

.

где L – длина участка дороги, м;

Др.с. – количество рабочих смен в году;

tp – время на развертывание потока, которое принимается в зависимости от материала конструктивных слоев.

Потребность материалов на скорость потока по строительству слоев дорожной одежды сводим в таблицу 2.4.

Таблица 2.6.2

| Наименование конструктивных слоев дорожной одежды | Наименование материалов | Единица измерения | Количество материала на скорость потока |

| 1. Песчаный подстилающий слой толщиной h=30 см. | Песок Вода | м3/м2 | 459 |

| 2. Основание фракционированного щебня, толщиной h=20 см | ПГС | м3/м2 | 322,7 |

| 3. Нижний слой покрытия из асфальтобетона крупнозернистого пористого, h=8 см | Асфальто-бетонная смесь | м3/м2 | 233,1 |

| 4. Верхний слой покрытия из асфальтобетона мелкозернистого, типа А, толщиной h=4 см | Асфальто-бетонная смесь | м3/м2 | 120,9 |

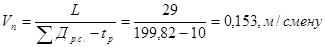

Определяем потребность материалов на скорость потока:

- для песчаного слоя  ;

;

- для слоя основания  ;

;

- для нижнего слоя покрытия  ;

;

- для верхнего слоя покрытия  ;

;

где Q0 – общая потребность в материале на строительство конструктивного слоя дорожной одежды;

L – длина участка дороги, м;

Vn – скорость потока.

ИТОГО : 31 31

Общие положения

Контроль качества строительства слоев дорожной одежды – один из обязательных элементов производственного процесса. Каждое организационное звено, участвующее в производстве работ, должно контролировать правильность реализации запланированных действий.

За качество сооружаемого объекта несет ответственность строительная организация, выполняющая работы, и персонально производители работ, мастера, бригадиры и непосредственные исполнители производственных операций.

Правильная организация технического контроля качества в процессе строительства обеспечивает не только прочность и долговечность дорожной конструкции, но в значительной степени и эксплуатационные свойства покрытия, а также безопасность.

Качество строительства слоев дорожной одежды контролируют, руководствуясь техническими нормами, правилами и инструкциями, с учетом требований СниП 3.06.03-85.

Операционный контроль

При операционном контроле качества работ по строительству дорожной одежды следует контролировать по каждому укладываемому слою не реже чем через каждые 100 м: высотные отметки по оси дороги ; ширину; толщину слоя неуплотненного материала по его оси; поперечный уклон; ровность (просвет под рейкой длиной 3 м на расстоянии 0,75-1 м от каждой кромки покрытия (основания) в пяти контрольных точках, расположенных на расстоянии 0,5 м от концов рейки и друг от друга).

При строительстве песчаных слоев необходимо контролировать соответствие качества песчаных грунтов требованиям проекта и плотность материала. Контроль качества грунта следует проводить в карьере путем отбора не менее 3-х проб из каждых 500 м3 песчаного грунта и проводить их испытание с определением содержания пыли и глины и величины коэффициента фильтрации по ГОСТ 25584-83.

Плотность песчаного слоя необходимо контролировать в трех точках на поперечнике (по оси и у кромок проезжей части) не реже чем через 100 м методами, изложенными в ГОСТ 5180-84. Для текущего контроля допускается использовать ускоренные и полевые экспресс - методы и приборы.

При строительстве асфальтобетонных покрытий следует контролировать:

· температуру горячей асфальтобетонной смеси в каждом автомобиле-самосвале;

· постоянно – качество продольных и поперечных сопряжений укладываемых полос;

· качество асфальтобетона по показателям кернов (вырубок) в трех местах на 7000 м2 покрытия по ГОСТ 9128-84 и ГОСТ 12801-84, а также прочность сцепления слоев покрытия.

Вырубки или керны следует отбирать в слоях из горячих асфальтобетонов через 1-3 суток после их уплотнения.

Коэффициенты уплотнения конструктивных слоев дорожной одежды должны быть не ниже: 0,99 - для плотного асфальтобетона из горячей смеси типа А; 0,98 – для пористого асфальтобетона.

Приемка выполненных работ

При приемке выполненных работ надлежит произвести освидетельствование работ в натуре, контрольные замеры, проверку результатов производственных и лабораторных испытаний строительных материалов и контрольных образцов, записей в общем журнале работ и специальных журналах по выполненным отдельным видам работ и предъявить техническую документацию в соответствии с главой СниП 3.01.01-85.

Приемку с составлением актов освидетельствования скрытых работ надлежит производить по выполнении:

· подготовки поверхности земляного полотна для строительства дорожных одежд;

· строительства и уплотнения конструктивных слоев дорожных одежд;

При осуществлении приемочного контроля следует проверять соответствие фактических значений проектным. Также следует контролировать:

· плотность слоев дорожной одежды;

· ровность слоёв оснований и покрытий путем определения алгебраических разностей высотных отметок;

· сцепление шины автомобиля с покрытием (для верхних слоев) или шероховатость покрытия;

· прочность материала и толщину покрытия по трем кернам на 1000 м2.

Общие положения

В дорожных организациях, в зависимости от числа работающих, в штат вводится должность инженера по ТБ, освобожденного от других работ.

Вновь поступившие рабочие должны пройти:

· вводный (общий) инструктаж по технике безопасности;

· инструктаж по технике безопасности на рабочем месте;

· курсовое обучение по технике безопасности.

Вводный (общий инструктаж) рабочих производит инженер по ТБ, а при отсутствии его в штате – руководитель или главный инженер производственного подразделения. В процессе вводного инструктажа должны быть освещены следующие вопросы:

основные законоположения по охране труда и правила внутреннего трудового распорядка;

общий характер данного производства;

организация работ по технике безопасности;

обязанности по выполнению требований техники безопасности и личной гигиены;

порядок оформления актов о несчастных случаях.

Инструктаж на рабочем месте проводит руководитель производственного участка, на который направлен рабочий. В процессе инструктажа рабочий должен быть ознакомлен с обязанностями на данном рабочем месте; требованиями правильной организации рабочего места; правилами обслуживания оборудования и машин; правилами электробезопасности; порядком подачи установленных сигналов; правилами пользования индивидуальными защитными средствами.

Курсовое обучение рабочих по технике безопасности производится не позднее чем через три месяца со дня поступления на работу, на курсах, организуемых администрацией дорожной организации.

Непосредственными исполнителями мероприятий по охране труда ответственными за их исполнение являются производители и старшие производители работ (начальники участков), мастера.

ЛИТЕРАТУРА

1. Методические указания по строительству дорожной одежды с усовершенствованным покрытием.-Мн,1998.

2. Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы (ЕниР). Сб. Е 17 “Строительство автомобильных дорог”.-М.:Стройиздат, 1989.

3. Технология и организация строительства автомобильных дорог /Под общей редакцией проф. Н.В.Горелышева. - М.:Транспорт, 1992.

4. СниП 4.91. Сб.27 “Автомобильные дороги”. – Мн.: АП “Белпроект”, 1991.

Содержание

Содержание. 2

1. ИСХОДНЫЕ ДАННЫЕ И СВЕДЕНИЯ О МАТЕРИАЛАХ.. 3

1.1. Исходные данные для проектирования. 3

1.2. Климатическая характеристика района. 4

2. РАСЧЕТНАЯ ЧАСТЬ ПРОЕКТА.. 6

2.1. Подсчет объемов работ и потребности в материалах. 6

2.2. Оценка пригодности местных дорожно-строительных материалов. 7

2.3. Определение границ использования карьеров местных материалов и расположения баз снабжения. 8

2.4. Выбор места расположения производственного предприятия (АБЗ) 9

2.5 Определение средней дальности возки материалов. 10

2.6 Расчет скорости потока. 11

2.7 Разработка технологических карт производства работ по строительству конструктивных слоев дорожной одежды.. 14

2.8. Расчет потребных ресурсов и комплектование звеньев машин. 16

2.9. Организация работы автомобильного транспорта. 18

2.10. Разработка линейного календарного графика. 21

2.11. Контроль качества строительства конструктивных слоев дорожной одежды.. 22

2.11.1. Общие положения. 22

2.11.2. Операционный контроль. 22

2.11.3. Приемка выполненных работ. 23

2.12. Охрана труда и техника безопасности. 24

2.12.1. Общие положения. 24

2.12.2 Строительство подстилающих слоев оснований и оснований из необработанных материалов. 25

2.12.3. Строительство асфальтобетонных покрытий и оснований. 26

2.12.4. Противопожарная безопасность. 26

ЛИТЕРАТУРА.. 27

1. ИСХОДНЫЕ ДАННЫЕ И СВЕДЕНИЯ О МАТЕРИАЛАХ

Исходные данные для проектирования

Таблица 1.1.1.

| № ва- ри- ан- та | Кате- гория доро- ги | Про- тя- жен- ность дор., км | Номера Карьеров | Место выхо- да подъезда от карьера на км трассы | Длина подъ- ездного пу- ти до карь- еров, км | Местоположение ж/д станции | ||||

| Гра- вий- ных | Пес- ча- ных | Гра- вий- ных | Пес- ча- ных | Гра- вий- ных | Пес- ча- ных | выход на км трассы | длина подъездов до выхода | |||

| 11 | 3 | 29 | 2 3 5 | 13 14 4 | 5 15 25 | 7 12 28 | 10 11 7 | 9 5 3 | 10 | 5 |

Зерновой состав гравийного материала

Таблица 1.1.2.

| № карьера | Количество частиц в % по массе, проходящих через сита с отверстием, мм | ||||||||

| 70 | 40 | 20 | 10 | 5 | 2,5 | 0,63 | 0,16 | 0,05 | |

| 2 | 100 | 67 | 33 | 24 | 18 | 15 | 5 | 2 | 1 |

| 3 | 99 | 83 | 78 | 60 | 58 | 44 | 15 | 6 | 3 |

| 5 | 100 | 73 | 68 | 50 | 36 | 22 | 9 | 5 | 2 |

Дата: 2019-07-24, просмотров: 320.