Струйные моечные машины можно разбить на камерные и конвейерные. Струи моющего раствора в струйных машинах формируются и направляются на поверхность детали с помощью гидрантов.

По энергозатратам струйные машины значительно уступают погружным. Они не обеспечивают полного удаления загрязнений в различных углублениях, отверстиях, карманах, экранированных от прямого попадания моющего раствора.

Погружные моечные установки подразделяют на ванны, роторные и установки с вибрирующей платформой

Ответ на вопрос 11.

Детали автомобиля после мойки и очистки от загрязнений в соответ-ствии с технологическим процессом подвергаются дефектации, т. е. кон-тролю с целью обнаружения дефектов. Под дефектами детали понимают всякие отклонения ее параметров от величин, установленных техническими условиями или рабочим чертежом.

Основными задачами дефектации и сортировки деталей являются: контроль деталей для определения их технического состояния; сортировка деталей на три группы: годные для дальнейшего использования, подлежащие восстановлению и негодные; накопление информации о результатах дефектации и сортировки с целью использования ее при совершенствовании технологических процессов и для определения коэффициентов годности, сменности и восстановления деталей; сортировка деталей по маршрутам восстановления.

Дефектацию деталей производят путем их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования.

Результаты дефектации и сортировки фиксируют путем маркировки деталей краской. При этом зеленой краской отмечают годные для даль-нейшего использования детали, красной — негодные, желтой — требующие восстановления. Количественные показатели дефектации и сортировки деталей фиксируют также в дефектовочных ведомостях или при помощи специальных суммирующих счетных устройств. Эти данные после статистической обработки позволяют определять или корректировать коэффициенты годности, сменности и восстановления деталей.

Годные без ремонта детали отправляют в комплектовочное отделение, а годные габаритные детали направляют непосредственно на сборку. Негодные детали накапливают в контейнерах для черных и цветных металлов, которые затем отправляют на склад утиля.

Способы дефектации:

В процессе дефектации деталей применяются следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров, сколов и т.д.) и т.д.; инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля); бесшкальных мер (калибры и уровни) и микрометрических инструментов (линейки, штангенинструменты, микрометры и т.д.) для оценки размеров, формы и расположения поверхностей деталей. Контролю в процессе дефек-тации подвергаются только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются.

Методы неразрушающего контроля:

1. Визуально-оптические методы предназначены для обнаружения и измерения поверхностных дефектов. Выявлению подлежат трещины, разрывы, деформации, раковины, коррозионные и эрозионные поражения.

Чувствительность визуального метода обеспечивает обнаружение трещин с раскрытием более 0,1 мм (ГОСТ 23479-79), а визуально-оптического при увеличении прибора в 20...30 раз — не менее 0,02 мм. Визуально-оптический контроль отличается высокой производительностью, сравнительной простотой приборного обеспечения, достаточно высокой разрешающей способностью.

Видимость дефектов определяется контрастностью, яркостью, освещенностью и угловым размером объекта.

Для контроля скрытых поверхностей применяются эндоскопы, пери-скопические дефектоскопы и др. Контроль с помощью линзового эндоскопа (рисунок 1) заключается в осмотре закрытых поверхностей через специальную оптическую систему с подсветкой, обеспечивающей передачу изображения на расстояние в несколько метров.

Ответ на вопрос 12.

Комплектование - часть производственного процесса, которая выполняется перед сборкой и предназначена для обеспечения непрерывности и повышения производительности процесса сборки, для ритмичного выпуска изделий требуемого и стабильного уровня качества и снижения трудоемкости и стоимости сборочных работ.

При комплектовании выполняют следующий комплекс работ:

накопление, учет и хранение новых, восстановленных и годных без ремонта деталей, сборочных единиц и комплектующих изделий, подачу заявок на недостающие составные части;

подбор составных частей сборочного комплекта (группы деталей, сборочных единиц и комплектующих изделий, составляющих то или иное изделие) по номенклатуре и количеству;

подбор сопряженных деталей по ремонтным размерам, размерным и массовым группам;

подбор и пригонку деталей в отдельных соединениях; доставку сборочных комплектов к постам сборки до начала выполнения сборочных работ.

Требуемая точность сборки изделий достигается одним из пяти методов: полной, неполной и групповой взаимозаменяемости, регулирования и пригонки.

Метод полной взаимозаменяемости - метод, при котором требуемая точность сборки достигается путем соединения деталей без их выбора, подбора или изменения размеров. Применение метода полной взаимозаменяемости целесообразно при сборке соединений, состоящих из небольшого количества деталей, так как увеличение числа деталей требует обработки сопряженных поверхностей с меньшими допусками, что не всегда технически достижимо и экономически целесообразно.

Метод неполной взаимозаменяемости - метод, при котором требуемая точность сборки достигается не у всех соединений при сопряжении деталей без их выбора, подбора или изменения размеров, а у заранее обусловленной их части, т. е. определенный процент (или доли процента) соединений не удовлетворяет требованиям точности сборки и требует разборки и повторной сборки.

Метод групповой взаимозаменяемости (так называемый селектив-ный метод) - метод, при котором требуемая точность сборки достигается путем соединения деталей, принадлежащих к одной из размерных групп, на которые они предварительно рассортированы. В пределах каждой группы требуемая точность сборки достигается методом полной взаимозаменяемости. Данный метод обеспечивает высокую точность сборки, однако сопряжен с дополнительной операцией сортировки деталей на размерные группы, необходимостью хранения запасов деталей всех

размерных групп и невозможностью использования части деталей, когда сопрягаемые детали неравномерно распределяются по размерным группам.

Метод регулирования - метод, при котором требуемая точность сборки достигается путем изменения размера одной из деталей (или группы деталей) соединения, называемой компенсатором, без снятия слоя материала. Например, требуемая точность осевого зазора (натяга) соединений с коническими подшипниками качения (дифференциал, главная передача, механизм рулевого управления и др.) обеспечивается изменением толщины неподвижного компенсатора, а точность зазора между торцом клапана и болтом толкателя или коромысла (клапаном-коромыслом) достигается путем изменения положения подвижного компенсатора - регулировочного болта - в осевом направлении.

Метод пригонки - метод, при котором требуемая точность сборки достигается путем изменения размера компенсатора со снятием слоя материала. Например, требуемая точность посадки плунжера в гильзе или клапана в корпусе форсунки, а также герметичность в соединении клапан — гнездо головки цилиндров достигается путем притирки

Ответ на вопрос 13.

Экономическая целесообразность восстановления деталей. При выборе способа восстановления деталей и сборочных единиц за основу принимают экономическую целесообразность восстановления, наличие на предприятии необходимого оборудования и материалов, технологические и конструктивные особенности деталей, величину и характер их износа и т.д. Целесообразность способа восстановления и упрочнения деталей в каждом случае зависит от многих факторов: условий их работы; характера сопряжения (подвижная или неподвижная посадка); величины и характера действующих нагрузок; скорости взаимного перемещения деталей с подвижной посадкой: условий и характера смазывания деталей с подвижной посадкой и пр. Основным показателем экономической эффективности восстановления изношенных деталей и целесообразности того или иного метода восстановления является относительная себестоимость.ф Однако наряду с относительной себестоимостью немаловажное значение имеют также продолжительность емкость технологического процесса восстановления деталей, пень дефицитности примененных материалов и д

Ответ на вопрос 14.

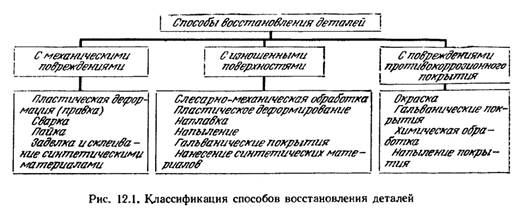

В настоящее время ремонтные предприятия располагают достаточно большим числом проверенных практикой способов восстановления деталей, позволяющих возвратить работоспособность изношенным и поврежденным деталям. К ним относятся способы ремонтных размеров, дополнительных деталей, пластической деформации, электролитических и газотермических покрытий, наплавки и др. Однако не все из указанных способов восстановления деталей являются равноценными. Для того чтобы из существующих способов нанесения покрытий выбрать наиболее рациональный, необходимо правильно оценить как сами покрытия, так и применимость их для восстановления конкретных деталей. Впервые экспериментальные и теоретические исследования выбора способа восстановления деталей были выполнены В. А. Шадричевым. По предложенной им методике способ восстановления деталей должен выбираться в результате последовательного использования трех критериев: применимости, долговечности и технико-экономической эффективности. В дальнейшем эта методика была конкретизирована, усовершенствована, в особенности применительно к понятию первого и третьего критериев, и приведена к виду, удобному для практического применения. Согласно рассматриваемой методике, выбираемый способ восстановления (СВ) выражается как функция ( f ) трех коэффициентов: ( , , ) Т Д Э СВ f К К К , где Т К - коэффициент применимости способа, учитывающий его техноло-гические, конструктивные и эксплуатационные особенности детали; ДК - коэффициент долговечности, обеспечиваемый способом восстановления, применительно к данному виду восстановления деталей; ЭК - коэффициент технико-экономической эффективности способа восстанов-ления, характеризующий его производительность и экономичность. Общая методика выбора рационального способа восстановления состоит из трех этапов. 1. Рассматривают различные способы восстановления и производят выбор из них таких, которые удовлетворяют необходимому значению коэффициента Т К . 2. Из числа способов восстановления, удовлетворяющих Т К , проводят выбор тех, которые обеспечивают последующий межремонтный ресурс восстановленных деталей, т. е. удовлетворяют значению коэффициента долговечности Д К .

3. Если установлено, что требуемому значению Д К для данной детали соответствуют два или несколько способов восстановления, то выбирают из них те, у которых наилучшие значения Э К . Коэффициент долговечности — Д К определяется как функция трех аргументов: ( , , ) Д И В СЦ К f К К К , где И К , В К , СЦ К - коэффициенты соответственно износостойкости, выносливости и сцепляемости.

o

o Скрин ответа на вопрос 15.

Дата: 2019-07-24, просмотров: 283.