Техническая дакументация на ремонт

20.7. Технологическая документация на восстановление детали Технологический процесс восстановления деталей можно представить в виде маршрутного, маршрутно-операционного и операционного описания. Комплектность документов на единичный (ЕТП) и типовой (групповой) (ТТП, ГТП) технологические процессы восстановления деталей должна обязательно соответствовать данным табл. 20.2. Маршрутная карта (МК) является составной и неотъемлемой частью комплекта. При маршрутном и маршрутно-операционном описании технологического процесса МК является одним из основных документов, на котором описывается весь процесс в технологической последовательности выполнения операций. При операционном описании технологического процесса МК выполняет роль сводного документа, в котором указывается адресная информация (номер цеха, участка, рабочего места, операции), наименование операции, перечень документов, применяемых при выполнении опрерации, технологическое оборудование и трудозатраты. Технологические режимы следует проставлять в соответствии с разделами 4 ГОСТ 3.1121—84. Карта эскизов (КЭ) — это графический технологический документ, содержащий эскизы, схемы, таблицы, дефекты, технические требования, необходимые для выполнения процесса, операции или перехода, а также поясняющие методы и средства, обеспечивающие безопасное выполнение операций. Необходимость разработки отдельных КЭ в маршрутно-операционных и операционных процессах определяется разработчиком. Карты эскизов разрабатывают на основе чертежа и руководств по капитальному ремонту. На эскизе к процессу восстановления должны быть указаны номера и наименования дефектов, технические требования, номера размеров обрабатываемых поверхностей. На правильно оформленном эскизе число изображений должно быть минимальным и вместе с тем эскиз должен читаться без затруднений. Элементы деталей, размеры, не связанные с поверхностью, обрабатываемой на данной операции или в данном процессе, на эскизе не указываются. Условные обозначения технологических баз, опор, зажимов и установочных устройств должны соответствовать ГОСТ 3.1107—81. 20

Типы припоев среднетемпературной пайки и их характеристика

По температуре плавления:

а) низкотемпературные (Тпл до 450 град., на основе галлия, индия, олова, висмута, цинка, свинца и кадмия): особолегкоплавкие (Тпл до 145 градусов), легкоплавкие (Тпл=145...450 град.);

б) высокотемпературные (Тпл более 450 град., на основе меди, алюминия, никеля, серебра, железа, кобальта, титана): среднеплавкие (Тпл=450...1100 град.), высокоплавкие (Тпл=1100...1850 град.), тугоплавкие (Тпл более 1850 град.).

Припои с повышенным содержанием цинка применяют для пайки цветных металлов — меди, алюминия, латуни и цинковых сплавов. Оловянные припои обладают теплостойкостью до температуры около 100 град., свинцовые — до 200 град. Свинец также быстро корродирует в условиях тропического климата.

Висмутовые припои имеют Тпл=46...167 град. Такие припои при затвердевании увеличивают свой объем.

Температура плавления индия - 155 град. Индиевые припои используют при пайке материалов с разными температурными коэффициентами расширения (например, коррозионно-стойкая сталь с кварцевым стеклом), так как он имеет свойство высокой пластичности.

фосфорные припои (содержание фосфора до 7%) применяют для пайки меди как альтернатива серебряным припоям.

Медно-цинковые припои более тугоплавки (Тпл более 900 град. при количестве цинка до 39%), применяются для пайки углеродистых сталей и разнородных материалов

Медно-никелевые припои подходят для пайки деталей из коррозионно-стойких сталей. Никелевая составляющая повышает Тпл. Для ее снижения в припой вводят кремний, бор, марганец.

Серебряные припои изготавливают в виде системы «медь-серебро» (Тпл=600...860 град.). Серебряные припои содержат в своем составе добавки, снижающие Тпл (олово, кадмий, цинк),

Типы флюсов для пайки

Флюсы разделены на несколько разновидностей, в основном отличающихся по типу воздействия на детали в процессе пайки. Канифоль и другие составы на ее основе обладают меньшей активностью, основное предназначение спаивание электросхем, других радиотехнических соединений. Флюс, используемый для пайки микросхем удаляет тонкий оксидный слой на материалах, способствуют противостоянию коррозии за счет не высокого воздействия. Повышаются характеристики спайки с использованием глицерина, спирта или скипидара.

Выбор канифольной разновидности состава обуславливается его нейтральностью. Бескислотный флюс с припоем, получил применение при работе с радиодеталями благодаря бескислотному составу, который является диэлектриком, не образует утечки тока. На основе канифоли производятся активированные типы флюсов, к составу которых включаются аминовые, кислотные соединения, например салициловая кислота. Использование активного компонента позволяет соединять различные типы металлов без предварительной очистки поверхностей.

Тугоплавкие припои широко применяются при больших объемах работ, устойчивы к резким температурным перепадам и механическим воздействиям. Данные флюсы разделяются на соединения с медью цинка или фосфора, а также полностью из серебра. Применение цинково-медного сплава не оправдано дорого, а прочность не высока. Жидкий флюс активно используется при спайке медных изделий, автомобильных радиаторов

50 Для устранения трещин в корпусных деталях применяют технологию с применением композиций на основе эпоксидных смол, для получения прочности используют сварку, а для герметичности наносят состав эпоксидной смолы.

Состав эпоксидной смолы:

1.Эпоксидная смола ЭД-16-100 в.ч.

2.Пластификаторы (дибутилфтолат)-15в.ч.

3.Наполнитель (порошок того же металла или сплава, что и ремонтная деталь)-160 в.ч.

4.Отвердитель (полиэтиленполиамин)-10 в.ч.

Технологический процесс восстановления деталей эпоксидными композициями состоит из следующих операций: подготовка поверхности, подготовка заплат, приготовление композиции, нанесение композиции, отверждение композиции.

Подготовка поверхности заключается в очистке ее от загрязнений, масла, окислов, а также в придании в некоторых случаях поверхностям шероховатости.

Ответ на вопрос 5.

Ответ на вопрос 4.

Производственным процессом называется совокупность всех дей-ствий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта изделий. В производственный процесс входят не только основные процессы, связанные с преобразованием исходных материалов для получения автомобилей и их составных частей, но и вспомогательные, например изготовление инструмента и приспособлений, ремонт оборудования, а также обслуживающие процессы (внутризаводская транспортировка материалов и деталей, складские операции, контроль и др.), обеспечивающие возможность изготовления изделий.

Технологическим процессом называется часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства. На авторемонтном предприятии применяется множество разнообразных технологических процессов: разборка, мойка, обработка давлением, механическая обработка резанием, термическая обработка, сборка, окраска и др. Технологический процесс состоит из операций.

Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте. Операция является основной расчетной единицей при техническом нормировании процесса, при проектировании производственных участков, при определении себестоимости технологического процесса.

При выполнении операции деталь очень часто приходится устанавливать и закреплять несколько раз, т. е. выполнять несколько установов. Установ - это часть технологической операции, выполняемая при неизменном закреплении обрабатываемой детали (заготовки) или собираемой сборочной единицы.

Обрабатываемая деталь или сборочная единица, закрепленные в приспособлении, могут занимать несколько последовательных положений относительно инструмента, т. е. позиций. Позицией называется фиксированное положение, занимаемое обрабатываемой деталью или собираемым изделием вместе с подвижной частью приспособления относительно инструмента или станка при выполнении операции.

Технологическая операция состоит из переходов. Так, например, при обработке точного отверстия его последовательно подвергают сверлению, зенкерованию и развертыванию. Каждый из перечисленных видов обработки является частью сверлильной операции и представляет собой технологические переходы. Технологический переход - это законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

Каждый технологический переход состоит из одного или нескольких рабочих ходов. Рабочий ход - это законченная часть перехода, представляющая собой однократное перемещение инструмента относительно

обрабатываемой детали, сопровождаемое изменением формы, размеров, шероховатости поверхности или свойств материала детали.

Кроме технологических переходов, каждая операция включает в себя вспомогательные переходы. Вспомогательный переход - это законченная часть технологической операции, состоящая из действий человека или оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей, но необходимы для выполнения технологического перехода. К вспомогательным переходам относятся установка и снятие детали со станка, замена инструмента и т. п.

Технологический переход, кроме рабочего хода, может иметь вспомогательный ход. Вспомогательный ход - это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки (детали), которая не сопровождается изменением формы, размеров, шероховатости поверхности или свойств детали, но необходима для выполнения рабочего хода.

Ответ на вопрос 7.

Моечно-очистные работы представляют собой ряд многостадийных операций мойки и очистки объектов ремонта, способствующих повышению качества ремонта, обеспечению необходимых санитарно-гигиенических условий работы разборщиков и повышению производительности их труда.

Особенно велико влияние моечно-очистных работ на качество и ресурс отремонтированных автомобилей и их агрегатов. Проведенные исследования показывают, что только за счет повышения качества мойки и очистки можно повысить ресурс отремонтированных агрегатов на 25...30% и на 15...20% повысить производительность труда разборщиков.

По химическому составу загрязнения на объектах ремонта под-разделяются: на органические (масляные и жировые отложения, пленки лакокрасочных покрытий, консервационные смазки); неорганические (накипь, дорожная грязь, продукты коррозии); смешанные (нагары, лаки, консистентные смазки, производственные загрязнения).

Наружные отложения можно разделить на пыле-грязевые и масляно-грязевые. Пыле-грязевые отложения образуются из-за содержания в атмосферном воздухе определенного количества пыли. Масляно-грязевые отложения возникают при попадании дорожной грязи и пыли на поверхности деталей, загрязненных маслом.

Загрязнения от остатков топливно-смазочных материалов (ТСМ) и продуктов их преобразования являются наиболее распространенными. При эксплуатации автомобилей смазочные материалы претерпевают значительные изменения, вызываемые процессами «старения» - окисления и полимеризации.

Конечными продуктами вышеперечисленных процессов являются сажа, нагар, асфальто-смолистые вещества, лаки, карбены, карбоиды и др. Сажа и нагар накапливаются в основном в камерах сгорания, на форсунках, в выпускном тракте двигателя. Другие загрязнения образуются в топливных и масляных трубопроводах, на фильтрах и других местах.

Загрязнения по фазовому состоянию могут быть как твердыми, так и жидкими. Асфальто-смолистые вещества имеют переходную структуру - от смолообразного до твердого фазового состояния. Карбены и карбоиды являются продуктами глубокого преобразования ТСМ и представляют собой твердые вещества с высокой поверхностной активностью. Эти продукты прочно удерживаются на поверхности.

Нагар - это продукт неполного сгорания топлива; откладывается на стенках камеры сгорания, клапана, днище поршня. По структуре нагар может быть плотным, рыхлым и пластичным. Нагар обладает высокой механической прочностью и хорошей адгезией к поверхности детали.

Лаки - продукты глубокого преобразования ТСМ. Внешне они представляют собой тонкую прочную пленку, которая образуется в зоне поршневых колец, части шатуна, а также на юбке и внутренних стенках поршня. Как правило, они образуются в зонах воздействия высоких

температур на углеводороды масел и топлива, а также в зонах, в которых нет сгорания, но температуры находятся на пределе сгорания углеводородов.

Осадки - сгустки, которые откладываются на стенках картеров, щеках коленчатых валов, распределительных шестернях, масляных насосах и в маслопроводах. Они состоят из продуктов сгорания и физико-химического изменения топлива и масла, механических примесей, продуктов износа деталей и воды. Осадки не растворяются в масле и обладают большой плотностью.

Продукты коррозии получаются в результате химического или электрохимического разрушения металлических деталей под действием внешних факторов. При этом на поверхности деталей образуется пленка красновато-бурового цвета гидрооксидов металлов (на алюминиевых деталях пленка имеет серовато-белый цвет гидрата оксидов алюминия).

Накипь образуется в системе водяного охлаждения двигателя при эксплуатации. Откладываясь на стенках рубашек охлаждения двигателя и радиатора, накипь затрудняет теплообменные процессы и нарушает нормальную работу двигателя. Образование накипи происходит за счет содержания в воде в растворенном состоянии солей кальция и магния, т. е. жесткостью воды, которые при нагревании воды до 70...90°С разлагаются и отлагаются на деталях системы охлаждения.

Ответ на вопрос 8.

Ответ на вопрос 9.

Наибольшее распространение во всех процессах мойки и очистки, в том числе и на ремонтных предприятиях, получили синтетические моющие средства (CMC), основу которых составляют ПАВ и ряд щелочных солей.

Преимущества СМС:

1. Допускают очистку деталей одновременно из черных, цветных и легких металлов и сплавов.

2. Хорошо растворяются в воде, не токсичны, не вызывают ожогов кожи.

3. Пожаробезопасны и биоразлагаемы при сливе в канализацию.

4. Очищенные узлы и детали после мойки не корродируют и не требуют специального ополаскивания.

Виды СМС: Аэрол; Анкрас; МС-6, 8, 15; Лабомид-101,102,203,204; МЛ-51,52, Темп-100.

В последнее время более широкое применение для очистки деталей находят растворяющие эмульгирующие средства (РЭС). Их применяют при очистке деталей от прочных по отношению к деталям загрязнений (например асфальто-смолистых отложений).

Очистка с помощью РЭС производится в два этапа: выдержка деталей в них при комнатной температуре и ополаскивание в растворе любого CMC при 50.. .60 °С.

Виды РЭС: Термос-1, Эмульсин, Ритм, Цистерин, Карбозоль, МК-3, АМ-1

Вопрос 56

· Анаэро́бные герме́тики и кле́и – особый класс акриловых адгезивов, которые представляют собой жидкие композиции различной вязкости, способные длительное время (≥1год) храниться в тонкостенной кислородопроницаемой полиэтиленовой таре без изменений своих свойств и отверждаться при температуре 15 - 25 °С в узких металлических зазорах (в порах, резьбовых, фланцевых и цилиндрических соединениях) с образованием прочного полимерного слоя. Области применения

герметизация пористого литья, сварных швов, изделий порошковой металлургии.

стопорение и герметизация резьбовых соединений.

уплотнение фланцевых соединений и трубных резьб.

фиксация цилиндрических деталей. Виды анаэробных герметиков:

Используемые в системах отопления для уплотнения элементов. Они обладают устойчивостью к воздействию температуры до +120˚С.

Смеси, которые устойчивы к действию агрессивных веществ. Могут быть использованы при температуре от —60 до +140˚ С.

Быстро отвердевающие составы, которые характеризуются повышенной адгезией к различным поверхностям

·

Ответ на вопрос 10.

Ответ на вопрос 11.

Детали автомобиля после мойки и очистки от загрязнений в соответ-ствии с технологическим процессом подвергаются дефектации, т. е. кон-тролю с целью обнаружения дефектов. Под дефектами детали понимают всякие отклонения ее параметров от величин, установленных техническими условиями или рабочим чертежом.

Основными задачами дефектации и сортировки деталей являются: контроль деталей для определения их технического состояния; сортировка деталей на три группы: годные для дальнейшего использования, подлежащие восстановлению и негодные; накопление информации о результатах дефектации и сортировки с целью использования ее при совершенствовании технологических процессов и для определения коэффициентов годности, сменности и восстановления деталей; сортировка деталей по маршрутам восстановления.

Дефектацию деталей производят путем их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования.

Результаты дефектации и сортировки фиксируют путем маркировки деталей краской. При этом зеленой краской отмечают годные для даль-нейшего использования детали, красной — негодные, желтой — требующие восстановления. Количественные показатели дефектации и сортировки деталей фиксируют также в дефектовочных ведомостях или при помощи специальных суммирующих счетных устройств. Эти данные после статистической обработки позволяют определять или корректировать коэффициенты годности, сменности и восстановления деталей.

Годные без ремонта детали отправляют в комплектовочное отделение, а годные габаритные детали направляют непосредственно на сборку. Негодные детали накапливают в контейнерах для черных и цветных металлов, которые затем отправляют на склад утиля.

Способы дефектации:

В процессе дефектации деталей применяются следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров, сколов и т.д.) и т.д.; инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля); бесшкальных мер (калибры и уровни) и микрометрических инструментов (линейки, штангенинструменты, микрометры и т.д.) для оценки размеров, формы и расположения поверхностей деталей. Контролю в процессе дефек-тации подвергаются только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются.

Методы неразрушающего контроля:

1. Визуально-оптические методы предназначены для обнаружения и измерения поверхностных дефектов. Выявлению подлежат трещины, разрывы, деформации, раковины, коррозионные и эрозионные поражения.

Чувствительность визуального метода обеспечивает обнаружение трещин с раскрытием более 0,1 мм (ГОСТ 23479-79), а визуально-оптического при увеличении прибора в 20...30 раз — не менее 0,02 мм. Визуально-оптический контроль отличается высокой производительностью, сравнительной простотой приборного обеспечения, достаточно высокой разрешающей способностью.

Видимость дефектов определяется контрастностью, яркостью, освещенностью и угловым размером объекта.

Для контроля скрытых поверхностей применяются эндоскопы, пери-скопические дефектоскопы и др. Контроль с помощью линзового эндоскопа (рисунок 1) заключается в осмотре закрытых поверхностей через специальную оптическую систему с подсветкой, обеспечивающей передачу изображения на расстояние в несколько метров.

Ответ на вопрос 12.

Комплектование - часть производственного процесса, которая выполняется перед сборкой и предназначена для обеспечения непрерывности и повышения производительности процесса сборки, для ритмичного выпуска изделий требуемого и стабильного уровня качества и снижения трудоемкости и стоимости сборочных работ.

При комплектовании выполняют следующий комплекс работ:

накопление, учет и хранение новых, восстановленных и годных без ремонта деталей, сборочных единиц и комплектующих изделий, подачу заявок на недостающие составные части;

подбор составных частей сборочного комплекта (группы деталей, сборочных единиц и комплектующих изделий, составляющих то или иное изделие) по номенклатуре и количеству;

подбор сопряженных деталей по ремонтным размерам, размерным и массовым группам;

подбор и пригонку деталей в отдельных соединениях; доставку сборочных комплектов к постам сборки до начала выполнения сборочных работ.

Требуемая точность сборки изделий достигается одним из пяти методов: полной, неполной и групповой взаимозаменяемости, регулирования и пригонки.

Метод полной взаимозаменяемости - метод, при котором требуемая точность сборки достигается путем соединения деталей без их выбора, подбора или изменения размеров. Применение метода полной взаимозаменяемости целесообразно при сборке соединений, состоящих из небольшого количества деталей, так как увеличение числа деталей требует обработки сопряженных поверхностей с меньшими допусками, что не всегда технически достижимо и экономически целесообразно.

Метод неполной взаимозаменяемости - метод, при котором требуемая точность сборки достигается не у всех соединений при сопряжении деталей без их выбора, подбора или изменения размеров, а у заранее обусловленной их части, т. е. определенный процент (или доли процента) соединений не удовлетворяет требованиям точности сборки и требует разборки и повторной сборки.

Метод групповой взаимозаменяемости (так называемый селектив-ный метод) - метод, при котором требуемая точность сборки достигается путем соединения деталей, принадлежащих к одной из размерных групп, на которые они предварительно рассортированы. В пределах каждой группы требуемая точность сборки достигается методом полной взаимозаменяемости. Данный метод обеспечивает высокую точность сборки, однако сопряжен с дополнительной операцией сортировки деталей на размерные группы, необходимостью хранения запасов деталей всех

размерных групп и невозможностью использования части деталей, когда сопрягаемые детали неравномерно распределяются по размерным группам.

Метод регулирования - метод, при котором требуемая точность сборки достигается путем изменения размера одной из деталей (или группы деталей) соединения, называемой компенсатором, без снятия слоя материала. Например, требуемая точность осевого зазора (натяга) соединений с коническими подшипниками качения (дифференциал, главная передача, механизм рулевого управления и др.) обеспечивается изменением толщины неподвижного компенсатора, а точность зазора между торцом клапана и болтом толкателя или коромысла (клапаном-коромыслом) достигается путем изменения положения подвижного компенсатора - регулировочного болта - в осевом направлении.

Метод пригонки - метод, при котором требуемая точность сборки достигается путем изменения размера компенсатора со снятием слоя материала. Например, требуемая точность посадки плунжера в гильзе или клапана в корпусе форсунки, а также герметичность в соединении клапан — гнездо головки цилиндров достигается путем притирки

Ответ на вопрос 13.

Экономическая целесообразность восстановления деталей. При выборе способа восстановления деталей и сборочных единиц за основу принимают экономическую целесообразность восстановления, наличие на предприятии необходимого оборудования и материалов, технологические и конструктивные особенности деталей, величину и характер их износа и т.д. Целесообразность способа восстановления и упрочнения деталей в каждом случае зависит от многих факторов: условий их работы; характера сопряжения (подвижная или неподвижная посадка); величины и характера действующих нагрузок; скорости взаимного перемещения деталей с подвижной посадкой: условий и характера смазывания деталей с подвижной посадкой и пр. Основным показателем экономической эффективности восстановления изношенных деталей и целесообразности того или иного метода восстановления является относительная себестоимость.ф Однако наряду с относительной себестоимостью немаловажное значение имеют также продолжительность емкость технологического процесса восстановления деталей, пень дефицитности примененных материалов и д

Ответ на вопрос 14.

В настоящее время ремонтные предприятия располагают достаточно большим числом проверенных практикой способов восстановления деталей, позволяющих возвратить работоспособность изношенным и поврежденным деталям. К ним относятся способы ремонтных размеров, дополнительных деталей, пластической деформации, электролитических и газотермических покрытий, наплавки и др. Однако не все из указанных способов восстановления деталей являются равноценными. Для того чтобы из существующих способов нанесения покрытий выбрать наиболее рациональный, необходимо правильно оценить как сами покрытия, так и применимость их для восстановления конкретных деталей. Впервые экспериментальные и теоретические исследования выбора способа восстановления деталей были выполнены В. А. Шадричевым. По предложенной им методике способ восстановления деталей должен выбираться в результате последовательного использования трех критериев: применимости, долговечности и технико-экономической эффективности. В дальнейшем эта методика была конкретизирована, усовершенствована, в особенности применительно к понятию первого и третьего критериев, и приведена к виду, удобному для практического применения. Согласно рассматриваемой методике, выбираемый способ восстановления (СВ) выражается как функция ( f ) трех коэффициентов: ( , , ) Т Д Э СВ f К К К , где Т К - коэффициент применимости способа, учитывающий его техноло-гические, конструктивные и эксплуатационные особенности детали; ДК - коэффициент долговечности, обеспечиваемый способом восстановления, применительно к данному виду восстановления деталей; ЭК - коэффициент технико-экономической эффективности способа восстанов-ления, характеризующий его производительность и экономичность. Общая методика выбора рационального способа восстановления состоит из трех этапов. 1. Рассматривают различные способы восстановления и производят выбор из них таких, которые удовлетворяют необходимому значению коэффициента Т К . 2. Из числа способов восстановления, удовлетворяющих Т К , проводят выбор тех, которые обеспечивают последующий межремонтный ресурс восстановленных деталей, т. е. удовлетворяют значению коэффициента долговечности Д К .

3. Если установлено, что требуемому значению Д К для данной детали соответствуют два или несколько способов восстановления, то выбирают из них те, у которых наилучшие значения Э К . Коэффициент долговечности — Д К определяется как функция трех аргументов: ( , , ) Д И В СЦ К f К К К , где И К , В К , СЦ К - коэффициенты соответственно износостойкости, выносливости и сцепляемости.

o

o Скрин ответа на вопрос 15.

Ответ на вопрос 18.

Один из способов восстановления изношенной или поврежденной резьбы - это установка резьбовой спиральной вставки, изготавливаемой из коррозионно-стойкой проволоки ромбического сечения в виде пружинящей спирали (рисунок 5).

ТП восстановления резьбовой поверхности включает:

1. Рассверливание отверстия с применением накладного кондуктора и снятие фаски.

2.Нарезание резьбы в рассверленном отверстии детали.

3.Установка резьбовой вставки в деталь:

установить резьбовую вставку в монтажный инструмент (рисунок 6, а); ввести стержень инструмента в резьбовую вставку так, чтобы ее технологический поводок вошел в паз нижнего конца стержня; завер-нуть вставку в отверстие нако-нечника инструмента, а затем с помощью инструмента в резьбовое отверстие детали (рисунок 6, б); вынуть инструмент и удалить (посредством удара бородка) технологический поводок резьбовой вставки.

4.Контроль качества восстановления резьбы с помощью «проходного» и «непроходного» калибра или контрольного болта. При кон-троле резьбовая вставка не должна вывертываться вместе с калибром (контрольным болтом).

Проходной калибр, завернутый на всю длину вставки, не должен отклоняться более чем на 0,5 мм в любую сторону. Непроходной резьбовой калибр соответствующего размера не должен ввертываться в установленную в деталь вставку. Резьбовая вставка должна утопать в резьбовом отверстии не менее чем на один виток резьбы. Выступание ее не допускается.

Ответ на вопрос 19.

Способ давления (пластического деформирования) основан на способности деталей изменять форму и размеры без разрушения путем перераспределения металла под давлением, т. е. основан на использовании пластических свойств металла деталей. Особенность способа - это пе-ремещение металла с нерабочих поверхностей детали на изношенные рабочие поверхности при постоянстве ее объема. Пластическому деформированию могут подвергаться детали в холодном или в нагретом состоянии в специальных приспособлениях на прессах.

При холодном деформировании наблюдается упрочнение металла детали, т. е. происходит наклеп, который повышает предел прочности и твердости металла при одновременном понижении ее пластических свойств. Этот процесс требует приложения больших усилий. Поэтому при восстановлении деталей очень часто их нагревают. Температура нагрева деталей должна быть минимальной, но не ниже той, при которой повышаются пластические свойства металла. Очень высокая температура нагрева может привести к возникновению окалины и обезуглероживанию поверхностных слоев металла, что снижает износостойкость и усталостную прочность деталей.

Процесс восстановления размеров деталей состоит из операций: подготовка - отжиг или отпуск обрабатываемой поверхности перед холодным или нагрев их перед горячим деформированием; деформирование; обработка после деформирования - механическая обработка восстановленных поверхностей до требуемых размеров и при необходимости термическая обработка; контроль качества

Ответ на вопрос 20.

Во время эксплуатации у многих деталей появляются остаточные деформации: изгиб, скручивание, коробление и вмятины (валы, оси, рычаги, рамы, балки, и др.). Для устранения этих дефектов используют правку. В зависимости от степени деформации и размеров детали применяют механический, термомеханический и термический способы правки.

Осадку (рисунок 1, а) используют для увеличения наружного диаметра сплошных и полых деталей, а также для уменьшения внутреннего диаметра полых деталей за счет сокращения их высоты (бронзовые втулки и др.). Допускается уменьшение высоты втулок на 8...10%. При осадке направление действия внешней силы Р перпендикулярно к направлению деформации δ. Для сохранения формы отверстий, канавок и прорезей пред осадкой в них вставляют стальные вставки. Осадку втулок из цветных металлов (рисунок 1, б) производят в специальных приспособлениях гидравлическими прессами. В специальных штампах при нагреве до температуры ковки осадкой восстанавливают шейки, расположенные на концах стальных валов. Правка наклепом (чеканкой) не имеет недостатков, присущих правке давлением. Она обладает простотой и небольшой трудоемкостью. При правильной чеканке достигаются: высокое качество правки детали, которое определяется стабильностью ее во времени; высокая точность правки (до 0,02 мм); отсутствие снижения усталостной прочности детали; возможность правки за счет ненагруженных участков детали (см. рисунок ).

В качестве инструмента для чеканки применяются пневматические или ручные молотки. От наносимых ударов в поверхностном слое детали возникают местные напряжения сжатия, которые вызывают устойчивую деформацию детали.

Ответ на вопрос 21.

Растяжки и оттяжки не нашел. Вытяжка (рисунок 5) применяется для удлинения тяг, стержней, штанг, толкателей и других деталей в горячем состоянии за счет уменьшения их поперечного сечения. Направление действующей силы и направление требуемой деформации такое же, как при осадке и вдавливании. Особенно широко вытяжка распространена при восстановлении лемехов, зубьев борон, культиваторных лап и т. д.

Раздачу (рисунок 3, а) применяют для увеличения наружного диаметра пустотелых деталей (втулки, поршневые пальцы, чашки дифференциала, трубы полуосей и др.) при практически неизменяемой ее высоте. Изменение наружного диаметра детали происходит за счет увеличения ее внутреннего диаметра. При раздаче через отверстие детали продавливают шарик (рисунок 3, б) или специальную оправку (рисунок 3, в). На увеличение диаметра влияет материал детали, температура раздачи, величина износа и размеры. При этом возможны укорочение детали и появление в ней трещин.

Ответ на вопрос 22.

Обжатием (рисунок 4, а) восстанавливают детали с изношенными внутренними поверхностями за счет уменьшения наружных размеров, которые не имеют для них значения (корпуса насосов гидросистем, проушины рычагов, вилок и др.).

Рисунок 4. Пластическое деформирование обжатием: а - принципиальная схема; б - приспособление для обжатия втулок; 1 - опорная втулка; 2 - матрица; 3 - восстанавливаемая втулка; 4 – оправка.

Обжатие осуществляют в холодном состоянии под прессом в специальном приспособлении (рисунок 4, б). После восстановления детали должны быть проверены на отсутствие трещин.

Накатка основана на вытеснении рабочим инструментом материала с отдельных участков изношенной поверхности детали (рисунок 6). Способ позволяет увеличивать диаметр накатываемой поверхности детали на 0,3...0,4 мм и применяется для восстановления изношенных посадочных мест под подшипники качения. К типовым деталям, подлежащим ремонту объемной накаткой, относятся чашка коробки дифференциала, валы коробки передач, поворотные цапфы и т. п. Накатке подвергаются детали без термической обработки, с обильной подачей индустриального масла. Рекомендуется применять для деталей, которые воспринимают контактную нагрузку не более 70 кгс/см2. Детали, имеющие твердость HRC < 32, можно восстанавливать в холодном состоянии.

В качестве инструмента для накатки используют рифленый цилиндрический ролик или обойму с шариками, устанавливаемые на суппорте токарного станка.

Электромеханическая обработка предназначена для восстановления поверхностей деталей неподвижных сопряжений и состоит в искусственном нагреве металла электрическим током в зоне деформации, что способствует повышению пластических свойств металла. Схема обработки приведена на рисунке 7, а. Процесс состоит из двух операций: высадки металла и сглаживания выступов до необходимого размера (рисунок 7, б).

. Пластическое деформирование электромеханической обработкой: а - схема обработки; б - схема высадки и сглаживания; 1 - деталь; 2 - сглаживающая пластина; 3 - высаживающая пластина; 4 - понижающий трансформатор.

В качестве высаживающего и сглаживающего инструмента используют пластину или ролик из твердого сплава (для высаживания заостренная, а для сглаживания закругленная). При выдавливании образуются выступы, аналогичные резьбе.

Вдавливание (рисунок 2, а) отличается от осадки тем, что высота детали не изменяется, а увеличение ее диаметра происходит за счет выдавливания металла из нерабочей части. Вдавливанием восстанавливают тарелки клапанов двигателей, зубчатые колеса (рисунок 2, б), боковые поверхности шлицев на валах (рисунок 2, в) и т.д. Шлицы прокатывают по направлению их продольной оси заостренным роликом, который внедряется в металл и разводит шлиц на 1,5...2,0 мм в сторону. Инструментом служат ролики диаметром 60 мм с радиусом заострения около 0,4 мм.

Ответ на вопрос 24.

Дуговая наплавка под флюсом. Способ широко применяется для восстановления цилиндрических и плоских поверхностей деталей. Это механизированный способ наплавки, при котором совмещены два основных движения электрода - это его подача по мере оплавления к детали и перемещение вдоль сварочного шва.

Сущность способа наплавки под флюсом (рисунок 3) заключается в том, что в зону горения дуги автоматически подаются сыпучий флюс и электродная проволока. Под действием высокой температуры образуется газовый пузырь, в котором существует дуга, расплавляющая металл. Часть флюса плавится, образуя вокруг дуги эластичную оболочку из жидкого флюса, которая защищает расплавленный металл от окисления, уменьшает разбрызгивание и угар. При кристаллизации расплавленного металла обра-зуется сварочный шов.

Преимущества способа:

1. Возможность получения покрытия заданного состава.

2. Защита сварочной дуги и жидкого металла от вредного влияния кислорода и азота воздуха.

3. Высокая производительность процесса.

4. Экономичность в отношении расхода электроэнергии и электродного материала.

5. Возможность получения слоя наплавленного металла большой толщины.

6. Независимость качества наплавленного металла от квалификации исполнителя.

7. Улучшение условий труда сварщика.

Недостатки способа:

1. Значительный нагрев детали.

2. Невозможность наплавки в верхнем положении шва и деталей диаметром менее 40 мм.

3. Необходимость и определенная трудность в удалении шлаковой корки.

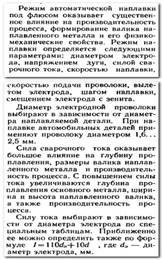

Режим наплавки определяется силой тока, напряжением, скоростью наплавки, материалом электродной проволоки, ее диаметром и скоростью подачи, маркой

флюса и перемещением электрода, шагом наплавки.

При наплавке могут возникнуть дефекты: неравномерность ширины и высоты наплавленного валика из-за износа мундштука или подающих роликов, чрезмерного вылета электрода; наплыв металла вследствие чрезмерной силы сварочного тока или недостаточного смещения электродов от зенита; поры в наплавленном металле из-за повышенной влажности флюса (его необходимо просушить в течение 1... 1,5 ч при t= 250...300°С).

В ремонтном производстве наплавку под флюсом применяют для восстановления шеек коленчатых валов, шлицевых поверхностей на

азличных валах и других деталей автомобиля.

25

Ответ на вопрос 27.

Наплавка в среде углекислого газа. Этот способ восстановления деталей отличается от наплавки под флюсом тем, что в качестве защитной среды используется углекислый газ.

Сущность способа наплавки в среде CO2 (рисунок 4) заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки. Ток к электродной проволоке подводится через мундштук и наконечник, рас-положенные внутри газоэлектрической горелки. При наплавке металл электрода и детали перемешивается.

В зону горения дуги под давлением 0,05...0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха.

К достоинствам способа относятся - меньший нагрев деталей; возможность наплавки при любом пространственном положении детали; более высокую по площади покрытия производительность процесса (на 20...30 %); возможность наплавки деталей диаметром менее 40 мм; отсутствие трудоемкой операции по отделению шлаковой корки, а к недостаткам - повышенное разбрызгивание ме-талла (5... 10%), необходимость применения леги-рованной прово-локи для получения наплавленного металла с требуемыми свойствами, открытое световое излучение дуги.

Механизированную сварку в углекислом газе применяют при ремонте кабин, кузовов и других деталей, изготовленных из листовой стали небольшой толщины, а также для устранения дефектов резьбы, осей, зубьев, пальцев, шеек валов и т. д.

Ответ на вопрос 28.

Восстановление деталей электроконтактной приваркой ленты, проволоки, порошков. Способы восстановления деталей электродуговой наплавкой под флюсом, в защитных газах, вибродуговой наплавкой и другие, широко распространенные в ремонтной практике, имеют ряд существенных недостатков, особенно в случае восстановления деталей с малыми износами. Большинство таких деталей выбраковывают при износе посадочных мест не более 0,3 мм, а толщина наплавляемого слоя составляет 1...2 мм. При этом основная часть наплавленного металла затем снимается при механической обработке. Способы электродуговой наплавки также влекут за собой значительный нагрев и деформацию деталей. Одно из перспективных направлений восстановления деталей с малыми износом и — применение электроконтактной сварки.

Сущность процесса восстановления электроконтактной сваркой заключается в приварке мощными импульсами тока к поверхностям деталей стальной ленты, порошка или проволоки. В сварной точке, полученной от действия импульса тока, происходит расплавление металлов ленты и детали. Металл ленты в этом случае расплавляется не по всей ее толщине, а лишь в тонком поверхностном слое в месте контакта детали и ленты. Слой приваривают ко всей изношенной поверхности регулируемыми импульсами тока, перекрывающимися точками, которые располагаются по винтовой линии. Перекрытие точек как вдоль рядков, так и между рядками достигается вращением детали со скоростью, пропорциональной частоте импульсов, и продольным перемещением сварочных клещей.

С целью уменьшения нагрева детали и улучшения закалки приваренного слоя в зону сварки подают охлаждающую жидкость. Аналогично могут быть приварены к поверхностям различной формы и другие токопроводящие материалы: проволока, порошки металлов, сочетания порошковых материалов с лентой и т. п.

Регулируемые импульсы сварочного тока могут быть получены путем использования прерывателей, применяемых в контактных сварочных машинах, а также конденсаторных источников питания. Способ восстановления деталей контактным электроимпульсным покрытием нашел наибольшее применение для восстановления посадочных мест валов, наружных цилиндрических поверхностей деталей, а также отверстий в чугунных и стальных деталях типа стаканов подшипников и других деталей, в том числе корпусных.

Способ электроконтактной приварки металлического слоя нашел применение для восстановления резьбовых участков валов, штуцеров и подобных деталей. В связи с тем, что детали с наружной резьбой в большинстве случаев имеют небольшие размеры (от 14 до 30 мм), восстановление их существующими способами осложняется сильным нагревом. Кроме того, твердость наплавленного слоя не должна быть высокой. В наплавленном слое недопустимы неоднородность структуры, неметаллические включения, поры, так как при нарезании трудно получить качественную резьбу.

Способ восстановления наружной резьбы контактной сваркой основан на использовании сварочного тока для нагрева присадочной проволоки и детали и формировании сварного шва под давлением. При этом присадочную проволоку укладывают во впадины резьбы и зажимают проволоку и деталь между электродами сварочной машины. После включения сварочного трансформатора ток, проходя через место контакта проволоки с деталью, нагревает контактируемые поверхности до сварочной температуры. Благодаря сжатию электродов присадочная проволока полностью заполняет впадину между витками и сваривается с его боковыми гранями, образуя сварные соединения. Диаметр проволоки подбирают так, чтобы при нагреве и осадке проволока полностью заполняла впадину между витками и при этом оставался припуск на последующую механическую обработку. Наилучшие результаты достигаются в том случае, если диаметр присадочной проволоки или равен шагу резьбы, или больше его на 5 ... 10%.

Для повышения износостойкости восстановленных деталей перспективными являются процессы приварки к изношенной поверхности порошковых твердых сплавов. Приварку твердых сплавов производят двумя способами.

1 — электрод; 2 — сварочный трансформатор; 3— присадочная проволока; 4 — витки резьбы.

В первом случае порошок самотеком подается из бункера непосредственно на деталь и тут же приваривается импульсами тока.

Во втором случае порошковый твердый сплав предварительно закрепляется с помощью клея на стальной ленте. Затем ленту с нанесенным на нее порошком приваривают к поверхности детали. В процессе приварки металл детали и ленты в точках контакта от нагрева размягчается и сплавляется. Твердые частицы под действием давления, приложенного к электродам, внедряются в поверхность ленты и детали. Таким образом, на поверхности детали образуется армированный упроченный слой, имеющий высокую износостойкость.

Приварка порошковых твердых сплавов целесообразна для восстановления и упрочнения быстроизнашивающихся деталей, таких, как оси качения, цапфы, оси сателлитов и др.

При электроконтактной сварке распространение нагрева происходит на малую глубину, при сохранении неизменности химического состава металла, так как сварка завершается преимущественно в твердой фазе. Кроме того, при контактной сварке не требуются флюс и газы для защиты от вредного влияния воздуха. Также может быть использован метал, который повторно переплавляется.

Материалы. Большое влияние на механические свойства покрытий (твердость и прочность сварного соединения) оказывает материал стальной ленты. Материал ленты следует подбирать с учетом твердости восстанавливаемых деталей, которая может быть различной в зависимости от назначения детали.

Твердость приваренного слоя зависит от содержания углерода в материале ленты. С увеличением содержания углерода твердость повышается. Особенно высокую твердость обеспечивают хромистые и марганцовистые ленты. Оптимальным считают тот материал, который обеспечивает твердость приваренного слоя в соответствии с требованиями чертежа детали.

Ответ на вопрос 29.

ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА Этот процесс основан на выделении тепла электрического разряда в ванне расплавленного флюса. Электрошлаковая наплавка используется для изготовления биметаллических деталей, а также для получения износостойких покрытий. В процессе наплавки электрический ток проходит через расплавленный сварочный флюс, в результате чего выделяется тепло, необходимое для расплавления кромок деталей и электрода. Электрод подается в ванну, состоящую из жидкого флюса, ограниченную расплавляемой поверхностью и специальным формирующим устройством.

Формирующим устройством могут служить графитовые, медные или стальные накладки, Применяемые флюсы должны иметь определенную вязкость и электропроводность. При использовании флюсов с малой окислительной способностью имеют место незначительные потери легирующих элементов наплавки.

Электродами для наплавки могут быть сварочные проволоки, а также ленты или стержни большого сечения. Температура вследствие низкой электро - и теплопроводности достигает более 2000°С. Скорость плавления электрода очень велика, коэффициент плавления достигает 30 г/А • ч., потери на разбрызгивание практически отсутствуют.

Индукционная наплавка

Для нагрева и расплавления металла используются токи высокой частоты. Шихту, состоящую из смеси порошка твердого сплава и флюса, наносят на наплавляемую поверхность. Затем деталь вместе с шихтой нагревают в поле индуктора высокочастотной установки до полного расплавления шихты. Применяемые для индукционной наплавки сплавы должны иметь температуру плавления на 100…150 °С ниже температуры плавления основного металла. К таким сплавам относятся сормайт № 1, ФБХ-6,2, псевдосплавы ПС-4, ПС-5, обладающие хорошими наплавочными свойствами и высокой износостойкостью. Используемые флюcы должны обладать большой скоростью раскисления наплавленного металла, обладать достаточной текучестью и предотвращать взаимодействие жидкой ванны с окружающей средой. Рекомендуется применять плавленные флюсы, состоящие из 60,4% борной кислоты, 34% буры технической, 5,6% силикокальция или смеси из 58,5% борного ангидрида, 29,3% буры

обезвоженной и 12,2% силикокальция. При наплавке псевдосплавов добавляют до 10% фтористого кальция, флюс АН-348 вводят для улучшения шлакоотделения. Наплавка с нагрева ТВЧимеет следующие преимущества: незначительная глубина проплавления основного металла (10…15%) при высокой прочности соединения упрочненного слоя с материалом основы; минимальное время нагрева основного металла; возможность получения тонких слоев (до 0,3 мм) и проведения наплавки без расплавления твердого сплава (принцип твердой пайки); равномерность химического состава и механических свойств наплавленных слоев; возможность наплавки как плоских деталей, так и внутренних цилиндрических поверхностей слоем сплава толщиной 1,0…2,5 мм, а наружных цилиндрических поверхностей — до 1 мм.

Вследствие этих преимуществ способ наплавки с нагрева ТВЧ находит все большее применение в ремонтном производстве. Недостатками являются энергоемкость процесса, сложность использования этого метода для восстановления участков с неравномерным износом.

Ответ на вопрос 30.

Наплавка намораживанием. Сущность наплавки намораживанием за-ключается в последовательном затвердевании сплава на очищенной от оксид-ной пленки поверхности заготовки, погруженной в расплав. Заготовку после кратковременной выдержки извлекают из расплава с образовавшимся на ее поверхности слоем наплавленного металла.

Основные операции наплавки намораживанием из расплава - подготовка присадочного материала и восстанавливаемой поверхности, погружение заготовки в расплав, выдержка, извлечение из расплава и охлаждение.

Присадочный материал нагревают в индукционных печах до температуры, превосходящей на 30...50° С температуру его плавления. Применяют тигли из графита или огнеупорного материала на основе нитридов бора и кремния. Невосстанавливаемые поверхности заготовки, соприкасающиеся с распла-вом, защищают нанесением на них тонкого слоя меловой обмазки. На восста-навливаемые поверхности последовательно наносят слои водного раствора жидкого стекла и порошкообразного флюса, состоящего на 4% (по массе) из буры и 60% борного ангидрида. Заготовку помещают в высокочастотный ин-дуктор для активации наплавляемой поверхности при температуре 850...900°С.Процесс активации протекает в течение 10... 12 с, при этом флюс плавится,очищает поверхность от оксидов и защищает се от последующего окисления.

Нагретую заготовку погружают в расплав. Детали выдерживают в расплаве в течение 0,8... 1,2 с. За это время на поверхности заготовки затвердевает слой сплава толщиной 2,5...3,0 мм. Затем деталь охлаждают на воздухе. На качество и толщину наплавленного металла влияют температура заготовки и расплава и продолжительность их контактирования. Наплавка намораживанием обеспечивает повышение износостойкости вос-станавливаемых элементов за счет придания их материалу необходимой тек-стуры. Износостойкость текстурированных поликристаллических материалов анизотропная. Наибольшая износостойкость наблюдается при трении перпендикулярно к главным осям карбидной фазы. Последнее обеспечивается направленным отводом тепла при кристаллизации материала. Наличие в наплавочных материалах хрома и углерода способствует обра-зованию карбидов хрома, микротвердость которых в 1,3... 1,5 раза выше микротвердости кварца (a-Si02 ). Такие структурные составляющие в наплавленном покрытии и их текстурная направленность снижают интенсивность абразивного изнашивания. Разновидностью способа является нанесение покрытия погружением разогретой детали в порошковую шихту. Температура плавления детали в этом случае превышает температуру

плавления металлической шихты. Частицы шихты в процессе контакта с деталью расплавляются, а образовавшийся расплав под действием молекулярных сил удерживается на поверхности детали и кристаллизуется на ней, образуя покрытие. Применение процесса уменьшает время пребывания наносимого материала в расплавленном состоянии, что позволяет сохранить его наследственные свойства. Толщину покрытия регулируют температурой нагрева детали.

Ответ на вопрос 31.

Особенности сварки деталей из чугуна. Многие корпусные детали изготавливаются из серого, высококачественного и ковкого чугуна, который является трудносвариваемым материалом. Наличие в чугуне значительного содержания углерода и низкая его вязкость вызывают значительные трудности при восстановлении деталей из этого материала. Быстрое охлаждение чугуна приводит к образованию в околошовной зоне твердых закалочных структур. Местный переход графита в цементит, который может произойти при расплавлении чугуна, приводит к образованию структуры белого чугуна. В этих зонах металл тверд и хрупок. Разница в коэффициентах линейного расширения серого и белого чугуна является причиной образования внутренних напряжений, что приводит к появлению трещин. Выгорание углерода и кремния в процессе сварки приводит к тому, что сварочный шов получается пористым и загрязненным шлаковыми включениями. Они появляются в результате неполного выделения газов и шлаков из-за быстрого перехода чугуна из жидкого состояния в твердое.

Таким образом, трудность сварки чугунных деталей вызывается следующими основными причинами:

1. Отсутствие площадки текучести у чугуна, хрупкость и небольшой предел прочности на растяжение вызывает образования трещин в процессе сварки;

2. Отсутствие переходного пластического состояния при нагреве до плавления. Текучесть чугуна в процессе сварки затрудняет восстановление деталей даже с небольшим уклоном от горизонтального положения;

3. Получение отбеленных участков карбида железа Fe3C и высокоуглеродистых сталей, которые трудно поддаются механической обработке.

При восстановлении чугунных деталей можно применить горячий и холодный способы сварки.

Горячая сварка чугуна - процесс, который предусматривает нагрев детали (в печи или другими способами) до температуры 650...680°С. Температура детали во время сварки должна быть не ниже 500°С. Такие температуры позволяют: задержать охлаждение сварочной ванны, что способствует выравниванию состава металла ванны; освободить свариваемую деталь от внутренних напряжений литейного и эксплуатационного характера; предупредить появление сварочных напряжений и трещин. Для деталей с большой жесткостью (блок цилиндров и другие корпусные детали) при сварке обязателен общий нагрев. При холодной сварке чугуна деталь не нагревают (возможен подогрев не выше 400°С для снятия напряжения и предупреждения возникновения сварочных напряжений). Сварочная ванна имеет небольшой объем металла и быстро твердеет. Способ получил более широкое применение по сравнению

с горячей сваркой из-за простоты выполнения.

В зоне сварного шва происходят отбеливание и закалка с одно-временным ростом внутренних напряжений, которые могут привести к образованию трещин

Ответ на вопрос 32.

Особенности сварки деталей из алюминия и его сплавов состоят в следующем:

1. Очень плохая сплавляемость алюминия (tпл алюминия 658°С) из-за образования на его поверхности тугоплавкой окисной пленки (А1203), температура плавления которой 2050 °С. Окислы снижают механическую прочность деталей. Для их удаления применяют флюсы типа АФ-4А, в состав которых входят хлористый натрий (28%), хлористый калий (50%), хлористый литий (14%) и фтористый натрий (8%);

2. При нагреве до 400...450°С алюминий сильно теряет свою прочность, и деталь может разрушиться даже от легкого удара;

3. Алюминий, как и чугун, не имеет пластического состояния и при нагреве сразу переходит из твердого состояния в жидкое. Алюминиевые сплавы в расплавленном состоянии активно растворяют водород, который при быстром охлаждении не успевает покинуть расплавленный металл и создает в нем поры и раковины. Источник появления водорода - это влага, для удаления которой рекомендуется прогреть детали;

4. Коэффициент линейного расширения алюминия в 2, а тепло-проводность в 3 раза больше, чем у стали, что способствует появлению значительных внутренних напряжений, которые приводят к деформациям в свариваемых деталях. Для уменьшения внутренних напряжений целесообразно подогревать перед сваркой детали до температуры 250... 300°С и медленно охлаждать после сварки.

Для деталей из алюминия и его сплавов рекомендуются следующие способы сварки:

1. Неплавящимся вольфрамовым электродом в среде аргона (ар-гонодуговая сварка). В качестве присадочного материала используют сплавы алюминия. В зависимости от толщины деталей используют электроды диаметром 1 ...5 мм, силу сварочного тока - 45...280 А, напряжением - 22...24 В. Расход аргона колеблется в пределах 4... 12 л/мин. Сварку ведут на переменном токе без применения флюса;

2. Электродами ОЗА-2 (сплава алюминия) и ОЗА-1 (технического алюминия) на постоянном токе обратной полярности, короткой дугой (электродуговая сварка). Сила тока выбирается из расчета 35...45 А на 1 мм диаметра электрода. Стержень электрода изготавливают из алюминиевой проволоки. Электрод имеет покрытие АФ-4А;

3. Ацетилено-кислородным нейтральным пламенем (газовая сварка) с использованием флюса АФ-4А. Присадочный материал должен быть того же состава, что и основной металл. В момент расплавления основного и присадочного материалов пленку окислов разрывают с помощью стального крючка.

Разборка аккумуляторной батареи.

Ответ на вопрос 33.

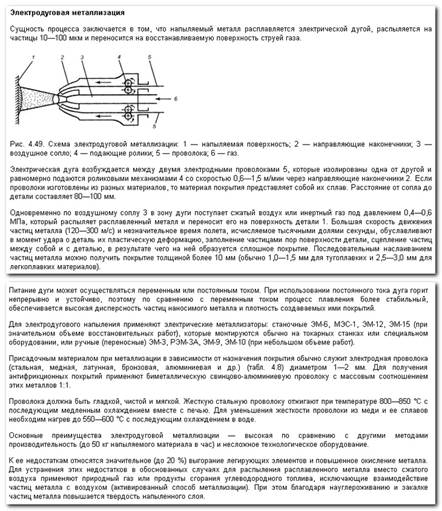

Газотермическое напыление используется для получения износостойких, коррозионно-стойких, жаропрочных, теплоизоляционных и других покрытий. При газотермическом напылении для формирования покрытий используются цветные металлы и сплавы, стали, полимеры, оксиды, бориды, нитриды и др. Покрытия могут быть нанесены на металлы, пластмассы, стекло, дерево, ткань, бумагу, керамику, так как в процессе напыления температура изделия изменяется незначительно. Толщина покрытия обычно составляет примерно 100...500 мкм.

Газотермический метод формирования покрытий заключается в нагреве исходного материала покрытия до жидкого или пластичного состояния и его распылении газовой струей. Напыляемый материал поступает на обрабатываемую поверхность в виде потокажидких капель или пластифицированных частиц, которые при соударении закрепляются на поверхности детали, образуя покрытие.

По способу плавления исходного материала различают газопламенные, газоэлектрические и детонационные методы. Наибольшее распространение получили методы электродугового и плазменного напыления.

При газотермическом напылении источником тепловой энергии является пламя, образующееся в результате горения смеси кислорода и горючего газа (ацетилена, метана и др.). При электродуговом и плазменном напылении источником тепла является электрическая дуга, горящая между электродами в потоке газа.

Исходный материал покрытия подается в высокотемпературный газовый поток в виде проволоки (прутка) или порошка. Для электродугового напыления можно использовать только проволоку, для детонационного напыления — только порошок, для газопламенного и плазменного методов — как проволоку, так и порошок.

Максимальная температура при газотермическом напылении покрытий составляет: при газопламенном методе — 1800...3500 К, при электродуговом и плазменном — 7500...2000 К. Скорость частиц напыляемого материала составляет, м/с: при газопламенной обработке — 50... 100, при электродуговой — 60...2500, при плазменной — 100...400, при детонационной — 700 и более.

Напыление покрытий происходит в следующем порядке: расплавление наплавляемого материала; ускорение и распыление расплавленного материала; полет напыляемых частиц в направлении к обрабатываемой

поверхности; удар частиц и их сцепление с поверхностью обрабатываемого изделия.

Во всех процессах газотермического напыления в высокотемпературном потоке газа напыляемый материал ускоряется, нагревается, плавится (или пластифицируется) и в виде потока жидких капель (или пластифицированных частиц) при ударном взаимодействии с обрабатываемой поверхностью формирует покрытие

Ответ на вопрос 34.

Газопламенная металлизация

Газопламенный метод нанесения покрытий заключается в расплавлении наносимого материала высокотемпературным пламенем, распылении и переносе частиц металла на предварительно подготовленную поверхность детали струей сжатого воздуха или инертного газа. Температура пламени горючих газов в смеси с кислородом находится в пределах 2000—3200 °С. Для газопламенной металлизации применяют материалы в виде проволоки, порошков и шнуров. Шнуры состоят из порошкообразного наполнителя в оболочке из материала, который полностью выгорает в газовом пламени.

Расплавление металла производится восстановительным пламенем, что позволяет по сравнению с электродуговой металлизацией уменьшить выгорание легирующих элементов и обезуглероживание материала и тем самым повысить качество покрытия. Преимуществом газопламенной металлизации является также относительно небольшое окисление металла при его распылении на мелкие частицы, что обеспечивает более высокую плотность и прочность покрытия. Недостаток этого метода — невысокая производительность напыления (2—4 кг металла за час) и более высокая стоимость наплавочных материалов.

В зависимости от назначения детали, ее материала и условий эксплуатации при восстановлении используют различные методы газопламенной металлизации.

Газопламенное напыление из прутковых материалов. Присадочная проволока 3 расплавляется пламенем 7 смеси горючего газа (ацетилена или пропан-бутана) с кислородом, которые подаются в смесительную камеру 1 соответственно по каналам 5 и 2. По каналу 6 поступает сжатый воздух или инертный газ, который распыляет расплавленный металл в виде насыщенной частицами металла струи 8 и переносит их на напыляемую поверхность 9. Горелки могут быть ручными и машинными. В проволочных горелках используется проволока диаметром от 1,5 до 5,0 мм.

Вопрос35

Ответ на вопрос 36.

Детонационно-газовый метод напыления является одним из видов газотермического нанесения покрытий, использующих энергию горючих газов (в основном пропан-бутана) в смеси с кислородом, а также со сжатым воздухом (азотом, аргоном). Детонационно-газовый метод, используя энергию взрыва газовых смесей, является циклическим процессом, обладает высокой удельной мощностью и значительным упрощением преобразования энергии в полезную работу.

Преимуществами детонационного метода напыления являются:

* высокая адгезия покрытия (80-250 МПа)

* низкая пористость покрытия (0,5-1%)

* отсутствие деформации напыляемой детали

К недостаткам следует отнести низкую производительность и недостаточную надежность существующего оборудования.

Технология детонационно-газового напыления позволяет не только восстановить рабочие поверхности деталей, но и существенно повысить эксплуатационный ресурс за счет применения износостойких материалов. Детонационно-газовый способ позволяет наносить покрытия из металлов, их сплавов, оксидов и карбидов металлов, композиционных порошков (плакированных и конгламерированных) а также механических смесей.

Тенденция развития газотермических износостойких покрытий заключалась в увеличении прочности и плотности покрытий. С этой целью была разработана фирмой Union Carbide (UC), США в 50-х годах высокоскоростная детонационная установка. Скорость истечения газов на срезе ствола длиной 1,4 м составляла 1300 м/с. Плотность покрытий была доведена до 98 %. Главным недостатком процесса напыления на детонационной установке была низкая производительность, связанная с дискретным режимом работы.

В зависимости от конструкции установки частота циклов может достигать 8-10 Гц, но в большинстве случаев она равна 3-4 Гц. Кроме ацетилена, в качестве горючего могут использоваться другие газы, например, метан или пропан-бутан. При этом протяжённость зоны перехода горения в детонацию увеличивается. Для снижения температуры нагрева частиц напыляемого материала взрывчатая смесь разбавляется азотом или воздухом. Нагрев частиц до пластического состояния в сочетании с приобретаемой значительной кинетической энергией позволяет получать покрытия с высокой прочностью сцепления (до 250МПа) и низкой пористостью (менее 2%).

Процесс детонационного напыления характеризуется значительным количеством технологических параметров. Основные из них :

* глубина загрузки порошка, т.е. расстояние от места ввода порошка до среза ствола

* соотношение расходов газов:

o горючего кислорода азота или воздуха т.е. состав рабочей взрывчатой смеси

* степень заполнения ствола - отношение суммарного расхода газа за один цикл к суммарному объёму ствола и камеры смешения

* расход азота продувки ствола

* толщина напыляемого слоя за один цикл

* дистанция напыления

* химический и гранулометрический состав и способ изготовления порошка

От глубины загрузки зависит время пребывания частиц порошка внутри ствола, полнота физико-химического взаимодействия с продуктами детонации. Состав смеси существенно влияет на энергетические характеристики частиц порошка и определяет химическое взаимодействие напыляемого материала с продуктами детонации В зависимости от состава рабочей смеси может происходить полное или неполное сгорание горючего газа. Оптимальной рабочей смесью может быть смесь, близкая к стехиометрической. Однако, максимумы скорости детонации и твёрдости покрытия из оксида алюминия (в данном случае твёрдостью определяют оптимальные условия формирования покрытия) не совпадают. В то же время при нанесении покрытия из карбидов избыток углерода в газовой смеси защищает карбид от обезуглероживания.

Толщина единичного слоя составляет 5-20 мкм. Дистанция напыления определяется из условия минимального воздействия на поток частиц отражённой от поверхности подложки волны. Практически для стволов различного диаметра эта величина составляет 150 - 200 мм.

65

вулканизация – это химический процесс, в ходе которого, сырой каучук, улучшая свойства материала в прочности и упругости, становится резиной. По сути, каучук может применяться, как специальный клей, для заделывания прокола в камере или покрышке. Процессы вулканизации резины бывают такими: электрическая;

серная;

горячая;

холодная. Наружная поверхность всасывающего и напорно-всасывающего рукава, изношенная на глубину до проволочной спирали, ремонтируется наложением кольцевых или ленточных заплат из прорезиненного полотна с помощью клеев. Клей подбирается в соответствии с рекомендациями, приведенными в сопроводительной документации на всасывающие и напорно-всасывающие рукава или используется обыкновенный резиновый клей.

Ремонт всасывающих и напорно-всасывающих рукавов, получивших повреждение в виде сквозных проколов и порезов длиной до 10 мм, производится наложением заплат на наружную поверхность. Места вокруг прокола наповерхности ремонтируемого рукава зачищаются и обезжириваются бензином или другим растворителем. Вырезаются заплаты из прорезиненного полотна или вулканизованной резины толщиной от 1,5 до 2,0 мм диаметром от 50 до 60 мм или прямоугольной формы размером 60x60 мм со скругленными углами, зачищаются и обезжириваются. На зачищенное место поверхности ремонтируемого рукава и заплату наносится клей. Приклеивание осуществляется в соответствии с указаниями то применению для используемого клея.

Несквозные проколы (порезы) заполняются клеем. Наносится слой клея вокруг прокола и на заплату из резины или прорезиненного полотна и заплата приклеивается аналогично.

Ремонт сквозных разрывов требует вскрытия стенки ремонтируемого рукава в месте разрыва с наружной стороны путем последовательного вырезания и удаления слоев, составляющих стенку. При этом последующие слои вырезают ступеньками, соблюдая порядок, при котором каждый ниже лежащий слой вырезается на ширину и длину, большую вырезанной части выше лежащего слоя.

37 вопрос

Ответ на вопрос 38.

Электролитическое осаждение металлов основано на явлении элек-тролиза, т. е. окислительно-восстановительных процессах, происходящих в электролите и на электродах при прохождении через электролит постоянного тока. Восстановление поверхностей этим способом наращивания не вызывает структурные изменения в деталях, позволяет устранять незначительные износы. Процесс восстановления легче поддается механизации и автоматизации.

Положительно заряженные ионы (катионы) перемещаются к отрицательному электроду (катоду), где получают недостающие электроны и превращаются в нейтральные атомы металла. Отрицательно заряженные ионы (анионы) перемещаются к положительно заряженному электроду (аноду), теряют свой электрический заряд и превращаются в нейтральные атомы. На катоде выделяется металл и водород, на аноде - кислород и кислотные остатки. Катодами являются восстанавливаемые детали, а в качестве анодов используют металлические электроды (растворимые и нерастворимые), растворимые аноды делают из того же металла, который должен осаждаться на катоде, нерастворимые аноды изготавливают из свинца (применяют только при хромировании).

Электролитические и химические покрытия при ремонте автомобилей применяют для повышения износостойкости, восстановления изношенных поверхностей деталей (хромирование, железнение и др.), для защиты деталей от коррозии (цинкование, бронзирование, оксидирование, фосфатирование и др.), для защитнодекоративных целей (никелирование, хромирование, цинкование, оксидирование и др.), для специальных целей, в частности улуч-шения прирабатываемости трущихся поверхностей деталей (меднение, лужение, свинцевание и пр.), для защиты от науглероживания при цементации (меднение). Чаще всего цель покрытия является комплексной.

Используемые при осаждении металлов электролиты чаще всего в своей основе содержат растворы солей осажденных металлов.

Технологический процесс восстановления деталей нанесением покрытий включает три этапа: подготовка поверхностей деталей; осаждение покрытий; обработка нанесенного покрытия.

Подготовка деталей к покрытию состоит из механической обработки поверхностей, обезжиривания обработанной поверхности и декапирования.

Механическая обработка включает пескоструйную обработку, шлифование и полирование.

Декапирование (анодная обработка деталей) - это удаление тончайших окисных пленок с обрабатываемой поверхности детали, которые образуются во время обезжиривания и промывки, а также обнажения структуры металла детали.

Рассеивающую способность можно измерить и выразить в процентах. В свою очередь, кроющую способность измерить нельзя, это качественная характеристика электролитов. Подробно о рассеивающей способности мы напишем в следующем номере журнала. Здесь коротко остановимся только на кроющей способности электролита.

Кроющая способность электролита характеризуется минимальной плотностью тока, при которой начинается электроосаждение металла. Чем меньше плотность тока, при которой начинается электроосаждение металла из данного электролита, тем лучше его кроющая способность. И наоборот, чем при большей плотности тока начинается процесс электроосаждения, тем хуже кроющая способность электролита.

Все это можно пояснить на следующем примере. Предположим, что покрывается изделие в виде стакана и по техническим условиям необходимо, чтобы «стакан» прокрылся внутри без учета толщины покрытия. Поскольку в углубленные участки покрываемой поверхности проникает всегда меньше силовых линий (линий тока), то на таких участках будет очень низкая плотность тока, значительно ниже, чем на остальной покрываемой поверхности. Следовательно прокрываться такие участки будут только в тех электролитах, в которых металл может осаждаться при низких плотностях тока, т.е. в электролитах, которые обладают хорошей кроющей способностью. Если же металл в каком-то электролите начинает осаждаться при достаточно высоких плотностях тока, то из-за низкой кроющей способности этого электролита внутри «стакана» не будет достигнута плотность тока, при которой там начнет осаждаться покрытие.

Ответ на вопрос 39.

Технологический процесс гальванического покрытия состоит из: Подготовки детали;

Нанесения покрытия;

Обработки детали;

Подготовительные операции требуются для обеспечения прочности сцепления покрытия с металлом детали.

В состав подготовительных операций входят:

1. Механическая обработка поверхностей, подлежащих наращиванию (шлифование и полирование);

2. Предварительное обезжиривание бензином, уайт – спиритом

3. Изоляция мест, не подвергающихся покрытию, лаком, резиновым клеем

4. Монтаж деталей на подвесное приспособления

5. Окончательное обезжиривание, способствующие лучшему сцеплению покрытия с металлом детали.

Хромирование получило широкое распространение как для вос-становления деталей и повышения их износостойкости, так и для декоративных и противокоррозионных целей.

Преимущества электролитического хрома:

1. Электролитический хром - металл серебристо-белого цвета с высокой микротвердостью 400... 1200 МН/м2 (в 1,5...2,0 раза выше, чем при закалке ТВЧ), близкой к микротвердости корунда;

2. Обладает высокой износостойкостью, особенно в абразивной среде (в 2... 3 раза по сравнению с закаленной сталью); устойчивостью в отношении химических и температурных воздействий, причем высокая коррозионная стойкость сочетается с красивым внешним видом;

3. Имеет низкий коэффициент трения (на 50% ниже, чем у стали и чугуна);

4. Имеет высокую прочность сцепления покрытия с поверхностью детали.

Недостатки хромирования и хромового покрытия:

1. Низкий выход металла по току (8...42%);

2. Небольшая скорость отложения осадков (0,03 мм/ч);

3. Высокая агрессивность электролита;

4. Большое количество ядовитых выделений, образующихся при электролизе;

5. Толщина отложения покрытия практически не превышает 0,3 мм;

6. Гладкий хром плохо удерживает смазочное масло.

При хромировании получают блестящие, молочные или серые покрытия (рис. 16.3). Блестящий хром характеризуется высокой мик-ротвердостью (600...900 МН/м2), мелкой сеткой трещин, видимой под микроскопом. Осадки хрупкие, но с высокой износостойкостью. Молочный хром характеризуется пониженной микротвердостью (400...600 МН/м2),

пластичностью и высокой коррозионной стойкостью. Серый хром отличается весьма высокой микротвердостью (900... 1200 МН/м2) и повышенной хрупкостью, что снижает его износостойкость.

Специальные процессы хромирования:

1. Пористое хромирование. Применяют для повышения износостойкости деталей, работающих при больших давлениях и тем-пературах и недостаточной смазке. Пористый хром представляет собой покрытие, на поверхности которого специально создается большое коли-чество пор или сетка трещин, достаточно широких для проникновения в них масла.

2. Струйное хромирование. Его проводят в саморегулирующемся электролите при температуре 50...60°С в широком диапазоне плотности тока, достигающей 200 А/дм2. Скорость протекания электролита 40...60 см/с, катодно-анодное расстояние — 15 мм. При этом получают блестящие покрытия.

3. Проточное хромирование. Оно обеспечивает блестящие покрытия повышенной твердости и износостойкости и улучшенной равномерности покрытия в универсальном электролите с повышенным содержанием серной кислоты. Способ эффективен для хромирования цилиндров и коленчатых валов двигателей.

48 Главная задача герметиков — обеспечивать защиту соединений и швов от проникновения влаги, воздуха, различных активных веществ и даже звука. В основном герметики выступают в качестве уплотнителей или легких адгезивов, иногда они выполняют декоративные функции. Сфера их использования широка: от кузовного ремонта до ремонта двигателей. Герметики бывают нескольких разновидностей — их выбирают в зависимости от вида выполняемой операции. виды -1 Разновидности

1.1 Анаэробный герметик

1.2 Силиконовый герметик

1.3 Ремонтный

2 Фасовка и комплектация

3 Правила соединения деталей

4.1 «Стоп-течь»

4.2 Loctite 574

4.3 Dow Corning Q3-1566

4.4 ABRO 11-AB

4.5 FÖRCH K157

4.6 Victor Reinz

4.7 Elring

Ответ на вопрос 66.

Восстановительный ремонт покрышек включает в себя замену про-тектора после устранения местных повреждений. Протектор ремонтируют наложением беговой дорожки (рисунок 5) при сохранившихся подканавочном слое, боковинах и плечевой части или наложением полного протектора при сохранившихся боковине и корде брекера.

Процесс замены протектора включает следующие операции: удале-ние старого протектора, шероховку наружной поверхности, нанесение клея и сушку, подготовку протекторной резины, наложение протектора, вулканизацию, отделку и контроль.

После удаления старого протектора наружную поверхность покрышки шерохуют. Для придания большей упругости внутрь покрышки вкладывают камеру, которую наполняют сжатым воздухом. После шероховки поверхность очищают от пыли при помощи пылесоса.

Нанесение клея и сушку осуществляют по ранее рассмотренной технологии. При нанесении клея распиливанием содержащийся в нем бензин в основном испаряется, что приводит к уменьшению времени сушки.

Подготовка протекторной резины состоит в отрезании ее в размер и создании на концах косого среза под углом 20°. Затем протекторную резину сушат в камере при температуре 30...40°С в течение 30...40 мин.

Наложение протекторной резины с одновременной прикаткой роли-ком осуществляют на прикаточных станках. Предварительно накладывают брекер после промазки его клеем малой концентрации и прикатывают роликом.

Вулканизацию протектора осуществляют в кольцевых вулканизато-рах, представляющих собой разъемную по окружности форму с выгра-вированным рисунком протектора. Необходимая температура вулканизации (143±2)°С достигается нагревом формы паром, прижим покрышки к поверхности (для создания необходимого давления и выдавливания рисунка протектора) осуществляется подачей сжатого воздуха (1,2. ..1,5 МПа) в варочную камеру, предварительно закладываемую внутрь покрышки.

Отделка покрышки предусматривает срезание наплывов резины, за-чистку на шероховальном станке мест среза и стыковки краев протектора с боковинами.

Отремонтированные покрышки подвергают физико-механическим испытаниям (проверке на твердость, разрыв, на относительное удлинение, на истирание) в количестве 0,1% от каждой партии.

Для замены поврежденных частей камеры длиной более 500 мм заготавливают из старых камер того же размера сектор. Фланцы крепления вентиля вырезают из старой камерной резины и нового чефера и собирают вместе на резиновом клее

Ответ на вопрос 64.

Технологический процесс ремонта камер включает следующие операции: подготовку камеры к ремонту, шероховку, подготовку починочного материала, на-мазку клея и сушку, заделку повреждений, вулканизацию, отделку и контроль.

Подготовка камеры к ремонту предусматривает снятие заплаты, наложенной холодным способом путем нагрева на вулканизационной плите в течение 2... 3 мин, и вырезку поврежденного места. В поврежденных местах края разрывов закругляют ножницами. Если поврежденные участки имеют большие размеры, то вырезают сектор камеры. При повреждении камеры в месте установки вентиля этот участок вырезают для постановки заплаты, а для вентиля пробивают отверстие в другом месте. В местах проколов камеру не вырезают.

Шероховку проводят шлифовальным кругом на ширину 20...25 мм по всему периметру вырезки. Место для установки вентиля шерохуют вокруг пробитого отверстия на площади, несколько большей размера фланца. Зашерохованные места очищают от пыли, освежают бензином и просушивают в течение 20...30 мин.

Подготовка починочного материала. При проколах и мелких разрывах (размером до 30,0 мм) в качестве починочного материала используют сырую резину. При больших разрывах заплаты изготавливают из годных частей утильных камер и шерохуют их внутреннюю сторону. Размеры заплаты должны быть на 20...30 мм больше вырезки и не достигать границ шероховки на 2... 3 мм.

Намазка клеем и сушка двухразовая: первая - клеем малой концентрации; вторая - клеем большой концентрации с последующей просушкой каждой намазки при температуре 20...30°С в течение 20 мин.

Заделка повреждений заключается в наложении заплат и прикатывании их роликом. На поверхности камеры, покрытые клеем по периметру стыка или отверстия, накладывают полоски прослоечной резины шириной 15... 20 мм.