Развертывание. Для получение отверстия с чистой поверхностью или для точной подгонки отверстия под шлифованную деталь производят операцию, которая называется развертыванием. Развертывание можно выполнить вручную или на сверлильном станке при помощи разверток.

Развертки бывают: цилиндрические и конические. На рабочей части развертки имеется от 6 до 14 нарезанных зубьев, вдоль которых расположены канавки, служащие для образовании режущих кромок и отвода наружу снимаемой стружки. Нижняя конусная часть развертки снимает стружку, а верхняя – калибрующая направляет развертку и окончательно калибрует отверстие. Конические развертки служат для развертывания конусных отверстий.

Припуск на черновое развертывание принимает не более 0,2мм а на чистовое не более 0,1мм.

Для более чистовой обработки поверхности отверстий и для охлаждения инструмента при развертывании отверстия просверленные в стали смазывают минеральным маслом, в меди эмульсией, в алюминии скипидаром, в латуне и бронзе отверстие развертывают в сухую – без смазки.

Процесс развертывания: деталь прочно закрепляют в тисках в отверстие детали вставляют развертку, чтобы ось развертки совпала с осью отверстия затем начинают вращать вороток с разверткой вправо, плавно подавая его вперед, развертку вращают только в одну сторону.

Зенкерование – обработка отверстия полученного при литье, ковке или штамповке для придания ему цилиндрической формы, требуемого размера и для получения чистой поверхности.

Зенкерование производят при помощи зенкера. Зенкеры применяют так же для обработки конусных и цилиндрических углублений с плоским дном.

Зенкер имеет большее число режущих кромок, чем спиральное сверло и обеспечивает более высокую чистоту обработки отверстия. Зенкерование промежуточное операция при обработке отверстия под развертку.

Зенкование – это обработка выходной части отверстия для получения конических или цилиндрических углублений под потайные головки заклепок или винтов, а также для снятия заусенцев. Зенкование производят при помощи конической или цилиндрической зенковки.

Операция зенкование выполняют на сверлильном станке, как и сверление отверстий на требуемую глубину.

Нарезание резьбы.

Резьба-это винтовая канавка нанесённая на цилиндрическую или коническую поверхность, применяется для образования разъемных соединений деталей или для передачи движения. Резьба бывает наружная и внутренняя. Нарезанием резьбы называется обработка стержня или отверстия в детали при помощи резьбонарезного инструмента для получения наружной и внутренней винтовой нарезки состоящей из чередующихся спиральных канавок и выступов – витков. Резьбу делают на трубах, болтах, гайках и других деталях служащих для разъемного соединения. Наружную резьбу нарезают при помощи плашек, внутреннюю при помощи метчиков.

Форма поперечного сечения витков называется профилем резьбы. По форме профиля резьбы подразделяются:

1. Треугольная – предназначена для крепежных деталей.

2. Прямоугольная

3. Трапецидальная – нарезают на деталях преобразующих вращательное движение в поступательное (ходовой винт слесарных тисков).

4. Упорная – нарезают на деталях испытывающих большое давление (прессы, домкраты).

5. Круглая – резьба обладает большой выносливостью в агрессивной среде (лампочки).

По направлению витка резьбы подразделяются на правую и левую резьбу.

По назначению резьбы делятся на крепежные и специальные. К крепежным относятся треугольные, а к специальным все остальные.

Основные элементы резьбы:

1. Шагом резьбы называется – расстояние между вершинами или основаниями двух соседних витков.

2. Угол профиля резьбы – угол, образуемый пересечением боковых граней (сторон) витка резьбы.

3. Глубина резьбы – расстояние от вершины до основания резьбы.

4. Наружный диаметр – расстояние между вершинами 2 противоположных сторон резьбы.

5. Внутренний диаметр – расстояние между основаниями 2 противоположных сторон резьбы.

6. Средний диаметр – расстояние между вершиной резьбы и основанием резьбы противоположных сторон.

Зависимость между шагом резьбы, глубиной резьбы и числом витков на единицу длины резьбы следующая: чем больше шаг резьбы, тем больше глубина резьбы и меньше витков на единицу длины резьбы и наоборот.

Треугольная(крепёжная) резьба по системе мер делится на метрическую и дюймовую. Резьба имеющая в профиле вид равностороннего треугольника с углом при вершине равным 60° называется метрической. Она применяется в приборостроении и машиностроении, диаметр и шаг метрической резьбы измеряется в мм и в десятичных долях мм. На чертежах метрическая резьба обозначается буквой М с указанием наружного диаметра ( например М 20) , для резьбы с мелким шагом указывается шаг , ( например М20×1.5).

Дюймовая резьба имеет в профиле такой же вид, как и метрическая, но угол при вершине равен 55° она отличается от метрической резьбы большим шагом и измеряется в дюймах и долях обозначенных простыми дробями.

Дюймовая резьба бывает крепёжная и трубная. Крепежная определяется наружным диаметром обозначенным в дюймах и количеством ниток на один дюйм 1дюйм=25,4. (обозначается 1ʺ). Трубная – определяется по условному внутреннему диаметру трубы . Обозначается словом труб.1ʺили G1ʺ .

Наружную резьбу нарезают плашкой.

По своему устройству плашки бывают:

1. призматические раздвижные

2. круглые цельные

3. круглые прорезные

Призматические плашки состоят из 2 одинаковых половинок укрепляемых в клуппе, имеющем форму рамки с рукоятками на 2 наружных сторонам этих плашек, имеются призматические канавки, которые входят в призматические выступы клуппа.

Для получения правильной резьбы необходимо, чтобы диаметры стержней соответствовали размеру резьбы.

Раздвижными и круглыми разрезными плашками можно нарезать полную резьбу при небольших отступлениях в диаметре стержня.

При нарезании резьбы круглыми цельными плашками не допускаются отклонения в диаметре нарезаемого стержня: при большом диаметре стержня резьба получится рваной, при меньшем диаметре- неполной.

Стержень при нарезании резьбы укрепляют вертикально в тисках. Перед нарезанием резьбы надо опилить фаску и снять окалину, которая портит инструмент.

Клупп вращают слева на право при нарезании правой резьбы и с права на лево при нарезании левой резьбы. На 1 оборот делают пол оборота назад, для обламывания стружки, при вращении нажимают на плашку. Для охлаждения плашек и метчиков при нарезании резьбы в остальных деталях применяют олифу или сульфофрезал, а при нарезании резьбы в чугунных деталях – скипидар. Применять минеральные масла не рекомендуется, ухудшает качество резьбы.

Внутреннюю резьбу нарезают метчиком, который вставляется в вороток Метчик состоит из хвостовика, рабочая часть, которая состоит из режущей части и калибрующей части. Метчики бывают: 1) черновые; 2) средние; 3) чистовой. Для вывода стружки и образования режущих кромок в метчиках имеются 3-4 продольные канавки. Наиболее часто используются комплекты состоящие из двух метчиков; черновой №1 и чистовой №2.

Для нарезания резьбы метчиком деталь с просверленным отверстием или гайку прочно занимают в тисках, чтобы ось отверстия была вертикальной. При нарезании резьбы нужно следить, чтобы ось метчика совпадала с осью отверстия в противном случае резьба будет косой. Метчиком нужно работать плавно без рывков. На каждый оборот метчика делать ¼ оборота назад, для обламывания стружки .

Диаметр отверстия для нарезания внутренней резьбы должен соответствовать внутреннему диаметру резьбы, определяется по таблицам или по формуле:

Dвн=Dн-S(1,1—1,2) где S-шаг резьбы.

Брак при нарезании резьбы:

1. Рваная резьба

2. Неполная резьба

3. Срыв резьбы

Техника безопасности:

1. Правильная стойка.

2. Исправные инструменты.

3. Быть внимательным и аккуратным.

Клёпка

1. Замыкающая головка.

2. Закладная головка.

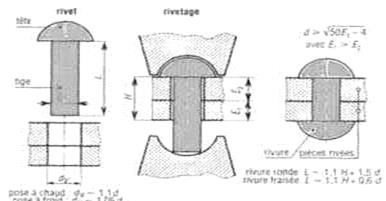

Клёпка – это соединение 2-х и более деталей с помощью заклепок. Заклепки представляют собой цилиндрические стержни с головкой. Заклепками чаще всего склепывают материал толщиной до 9-10 мм

Заклепки применяют с полукруглой плоской и конусной (потайной головкой).

Делают заклепки из мягкой стали.

Заклепка состоит из цилиндрического стержня и головки называемой закладной. Головка, которая расклепывается на другом конце стержня и служит для скрепления деталей, называется замыкающей.

Диаметр и длину заклепок рассчитывают и указывают на чертежах. Для получения замыкающей головки длина стержня заклепки должна равняться толщине склепываемых материалов и величине выступающей части. Для получения полукруглой замыкающей головки выступающая часть стержня должна равняться от 1,3 до 1,5 диаметра стержня заклепки.

Заклепки в швах располагают в 1, 2, 3 и больше рядов в зависимости от этого заклепочные швы называются однорядными, двухрядными. В двухрядных и многорядных заклепочных швах заклепки располагают параллельно рядами или в шахматном порядке.

Листы и детали, соединяемые заклепочным швом располагают встык с накладками или внахлёст.

Расстояние между центрами заклепок называется шагом заклепочного шва.

Для однорядных швов шаг t принимается равной трем диаметрам заклепки, а расстояние а от центра заклепки до края листа 1,5 диаметра заклепки при пробитых отверстиях.

При двухрядном шве шаг принимается равным 4 диаметрам. Расстояние между двумя рядами заклепок должно быть равным двум диаметрам стержня.

Приемы клепки

Клепка бывает холодная, горячая и смешанная.

Холодной клепкой называется такая клепка, при которой высадка замыкающей головки заклепки производится в холодном состоянии. Холодную клепку применяют при диаметре стержня заклепки до 8мм.

Горячей клепкой называется такая клепка, при которой стержень клепки предварительно разогревают до температуры красного каленья. Горячую клепку применяют при толщине стержня 8мм и более.

Смешанная клепка производится обычно при длинных стержнях заклепок. Конец стержня разогревается для высаживания замыкающей головки.

Для склепывания деталей ручным способом применяют: слесарный молоток, бородок, натяжку, обжимку и поддержку.

Слесарный молоток подбирается по весу соответственно диаметра заклепки.

Бородки слесарные применяют для правки отверстия под заклепки, для пробивания мелких отверстий в тонколистовой стали, для выбивания забракованной заклепки и т.д.

Натяжка служит для прижатия друг к другу склепываемых деталей.

Обжимка для придания расклепанной части стержня полукруглой формы.

Поддержка применяется при склепывании в качестве упора для головки заклепки, которая входит в лунку.

Бородки, натяжки и обжимки изготавливают из стали марки: У7, У8. Рабочую часть их закаливают на всю длину, а ударную часть на длину 15 – 25мм.

Процесс клепки

Предварительно в склепываемых деталях просверливают отверстия по диаметру заклепок. В отверстия вставляют стержень, а головку располагают в лунке поддержки , чтобы не смять ее при расклепывании , затем на заклепку надевают натяжку и ударом молотка по ней плотно прижимают друг к другу, склепываемые детали. После этого выступающую часть стержня заклепки расклепывают молотком и придают ей при помощи обжимки полукруглую форму. При правильном выполнении соединении заклепки должны стоять перпендикулярно к плоскости склепываемых деталей и иметь правильную форму головок. Склепанные детали должны быть плотно прижаты друг к другу.

Для предупреждения брака при клепке следует сверлить в листовом металле отверстия под заклепки диаметром до 8мм больше диаметра стержня на 0.1-0.2мм.

Техника безопасности:

1. Исправные инструменты

2. Быть внимательным и аккуратным.

Паяние

Паянием называется соединение двух или более металлических деталей при помощи сплава из других металлов, называемого припоем.

Спаиваемые детали прикладывают одну к другой, а жидкий расплавленный припой вводят в зазор между ними, остывая припой, затвердевает и прочно соединяет спаиваемые части. Для прочности паяния и экономии припоя величина зазора между соединяемыми поверхностями должна быть наименьшая от 0,05 до 0,2.

Припой

Припой в зависимости от состава сплава бывают мягкие и твердые. Мягкий припой является сплавом олова и свинца и называется оловянно-свинцовыми. Они обладают низкой температурой плавления обычно не выше 300°. Их применяют в тех случаях, когда к соединению не предъявляются требования высокой механической прочности.

Припой ПОС – 30, называемой третником, содержит 30% олово и 70% свинца. Он применяется для паяния латуни, меди, стали, белой жести и т.д.

Припой ПОС – 50, называемый половняком, содержит 50% олово и 50% свинца и применяется для паяния меди, латуни, стали.

Начало плавления вышеуказанных припоев находится в пределах 183 - 225°. Конец плавления 190 - 285° в зависимости от состава припоя. Чем больше в припое олова, тем температура его плавления ниже. Мягкий припой легко плавится и их можно наносить на металл паяльником. Твердые припои состоят из сплава меди с цинком и называются медно-цинковыми.

Медно-цинковый припой содержит от 36% до 54% меди. Температура плавления этих припоев не ниже 600 - 700° они плавятся в горне и пламени в паяльной лампе и бензиновой горелке.

Флюсы

Для наиболее более прочного соединения металла с припоем необходимо, чтобы жидкий припой плотно соприкасался с поверхностью металла. Для этого поверхность детали перед паянием зачищают напильником или наждачной шкуркой до получения металлического блеска. Такой механической зачисткой удаляют с поверхности грязь, жир, краску и другие налеты. Очищенная поверхность под действием кислорода очень быстро покрывается пленкой окисла, которая невидима для глаза, но мешает соединению припоя с поверхностью металла. При окислении металла прочная пойка не получится.

Для предохранения металла от окисления перед паянием его поверхность покрывают химическими веществами, называемыми флюсами.

Одни флюсы, например, соляная кислота, хлористый цинк, нашатырь, бура растворяют окислы металлов и хорошо очищают место споя. Другие флюсы: стеарин, канифоль образуют защитные пленки у места споя.

Процесс паяния

Паяние производят паяльником, изготовленным из красной меди. Такой паяльник хорошо нагревается и отдает тепло спаиваемым поверхностям. Конец паяльника, являющийся его рабочей частью, должен быть чист и хорошо заправлен. Для заправки паяльник нагревают до малинового цвета и конец его опиливают напильником. Затем конец паяльника окунают в хлористый цинк, набирают на него каплю расплавленного припоя и трут о кусок нашатыря, пока конец паяльника не покроется ровным слоем припоя (облудиться).

При паянии мягкими припоями концы спаиваемых деталей соединяют, место споя промазывают хлористым цинком или конифолем, а затем медленно проходят по спою нагретым паяльником, на концы которого имеется капля расплавленного припоя. Припой пристает к изделию, быстро охлаждается, затвердевает и скрепляет спаиваемые детали.

1. Вентиляция.

2. Исправные инструменты.

3. Быть внимательным и аккуратным.

Лужение

Лужением называется покрытие поверхности металла тонким слоем олова или сплава олова и свинца для предохранения поверхности от коррозий или для получения более плотного соединения при паянии.

При лужении необходимо, чтобы поверхность металла была совершенно чистой без окалины, ржавчины, жировых пятен. Мелкие детали зачищают до металлического блеска напильником или наждачной шкуркой ручным способом или на обдирочных станках. Крупные детали или детали из листовой стали очищают химическим путем. Обезжиривают детали в ванной с нагретым содовым (щелочным) раствором. После того как детали обезжирены и вынуты из ванны их нужно промыть в чистой и холодной, а затем горячей воде.

Обезжиренные детали очищают от окалины, растворяя ее в серной кислоте. Этот процесс называется травлением. Затем крупные детали и листовую сталь предварительно погружают в хлористый цинк, а затем лудят, погружая их в ванну с расплавленным оловом, и имеющим температуру 280 - 320°. Деталь держат в ванне до полного прогревания ее. Затем изделия или лист стали быстро вынимают, встряхивают, а излишнее олово смахивают жгутом льна. Мелкие детали сначала покрывают флюсом, нагревают до температуры 270 - 300° и лудят, натирая поверхность паяльником с припоем или прутком припоя. После лужения деталь промывают в известковой воде для удаления остатков хлористого цинка.

Шабрение

Шабрением называется операция по снятию (соскабливание) с поверхностей деталей очень тонких частиц металла специальным режущим инструментом шабером.

Цель шабрения – обеспечение плотного прилегания сопрягательных поверхностей и герметичности (непроницаемости) соединения, шабрением обрабатывают прямолинейные и криволинейные поверхности.

Шаберы – это металлические стержни различной формы с режущими кромками.

По форме режущей части шаберы подразделяются на плоские, трехгранные и фасонные.

По конструкции бывают цельными и со вставными пластинками.

Перед шабрением выявляют неровности «на краску». Для этого проверочный

инструмент окрашивают тонким слоем краски , на него накладывают и перемещают обрабатываемое изделие . На поверхности детали окрашиваются выступающие места, которые снимают шабером. Процесс повторяется до получения на всей поверхности равномерно расположенных пятен, до 30 на квадрат 25×25мм.

Притирка

Притиркой называется операция по обработке поверхностей деталей, работающих в паре, с помощью абразивных материалов для получения более плотного прилегания поверхностей.

Доводка (разновидность притирки) чистовая отделочная операция с целью получения точных размеров, правильной геометрической формы и высокой чистоты поверхности.

Различают два вида притирки: с помощью эталонных поверхностей-притиров и взаимную притирку одной детали по другой.

Суть притирки заключается в том , что очень мелкие зерна абразивного материала , находящиеся между притираемыми поверхностями или на поверхности притира , снимают с обрабатываемого изделия мельчайшие неровности ,придавая ему нужные точности и чистоту.

Для притирки и доводки используется абразивные порошки и пасты. Они различаются по величине зерен (зернистость) и твердости.

Техника безопасности:

1. Обрабатываемую поверхность протирать тряпкой, а не рукой.

2. Осторожно обращаться с порошками и пастами.

3. Работать исправным инструментом.

4. Обрабатываемая деталь должна быть надежно закреплена.

5. Соблюдать правила пожарной безопасности при применении керосина, масел.

Трубопроводные работы

Трубопроводы-это инженерные сооружения или системы предназначенные для транспортировки (перемещения) жидких, газо, парообразных и сыпучих веществ.

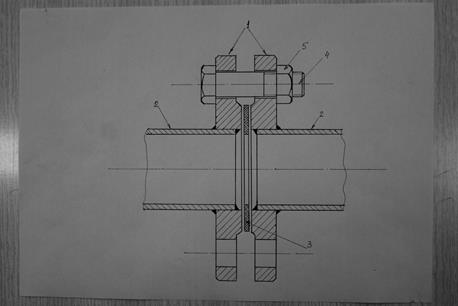

Состоят из труб, фасонных деталей, запорной и регулирующей арматуры и КИП. Основным элементом трубопроводов является труба, характеризующаяся диаметром, толщиной стенки, Русл, способом изготовления, материалом. Изготавливаются бесшовные и сварные с прямым или спиральным швом. Трубы между собой, и так же к запорной, регулирующей, предохранительной арматуре и деталям оборудования соединяются сваркой, фланцевыми и резьбовыми (муфтовыми) соединениями. Фланцевое соединение – неподвижное разъемное соединение трубопровода, герметичность которого обеспечивается путем сжатия уплотнительных поверхностей друг к другу через расположенную между ними прокладку из более мягкого материала (резина, картон и др.) сжатых крепежными деталями – (болты, шпильки, гайки).

1 фланцы

2 труба

3 прокладка

4 болт

5 гайка

Резьбовое (муфтовое) соединение состоит из нарезных концов соединяемых труб (наружная резьба) и соединительных муфт, фасонных деталей или арматуры (внутренняя резьба). Резьба на трубах и соединительных частях выполняется трубная дюймовая, применяется до Ду100мм (4ʺ). Для создания герметичности применяется подмотка (пакля, лен, ФУМ) и краски. Фасонные детали трубопроводов:

Отводы - для изменения направления потока (трубопровода)

Переходы - для изменения сечения (диаметра) трубопровода.

Тройники и развилки – для разделения или соединения потоков.

Запорная арматура: задвижки, вентили, краны, обратные клапаны – для периодического включения и отключения отдельных участков трубопроводов и присоединенных к ним аппаратов и оборудования.

Регулирующая арматура – для регулирования давления или производительности.

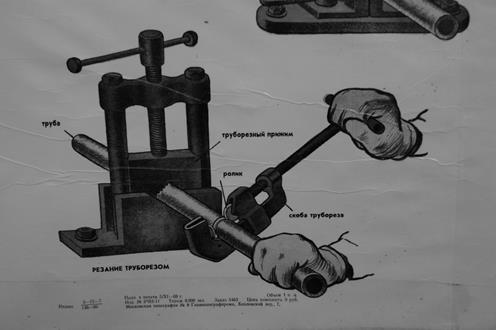

При монтаже и ремонте трубопроводов для резки вручную труб малого диаметра применяются труборезы, ножовки шлифмашинки (болгарки).

Для резки труб большого диаметра применяются: газорезка, отрезные станки и др. оборудование. Гибка труб производится по чертежам, шаблонам, образцам на гибочных станках или оправках. Гибка производится в холодном состоянии или с нагревом, без наполнителя или с наполнителем в зависимости от диаметра трубы, толщины стенки, радиуса гиба и материала.

Сварка пластиковых труб.

В настоящее время при монтаже трубопроводов всё чаще применяются лёгкие и долговечные трубы из пластика. При монтаже применяются склейка, обжим муфтами сварка. Сварка- самый надёжный способ соединения труб.

Для сварки применяется сварочный аппарат, на нагревательном элементе которого крепятся сварочные насадки (плашки) . Для резки труб применяются специальные ножницы или ножовка

Перед сваркой концы труб и фитинги тщательно протирают от грязи и пыли чистой тряпкой не дающей ворса. Свариваемые детали должны обладать одинаковыми свойствами.

Сварочный аппарат разогревается до температуры +260*С, конец трубы вставляют в отверстие насадки , а фитинг одевается на выступ, выдерживаются (в зависимости от диаметра) время, необходимое для разогрева соединяемых деталей, после чего снимаются с насадки и соединяются между собой строго по оси без перекосов и выдерживаются до остывании не допуская смещения.

Недогрев или перегрев ведёт к браку, некачественному соединению.

Техника безопасности:

1. Не допускать касания руками и другими частями тела разогретого нагревательного элемента.

2. Не допускать касания электрических проводов разогретым нагревательным элементом.

3. Не допускать контакта сварочного аппарата с водой.

4. По окончании работ охладить сварочный аппарат на открытом воздухе.

Дата: 2019-05-29, просмотров: 307.