1.Работать исправным инструментом.

2. Правильно и надежно закрепить полотно ножовки по линии резанья делать надпил.

3. Заканчивая резанье, ослабляют нажим на ножовку.

4. Опилки сметать щеткой.

5. Правильно устанавливай и надежно закрепляй заготовку в тисках.

7. Правильно держи инструмент, следи за стойкой.

8. Будь аккуратен и внимателен.

Опиливание металла

Опиливанием называется снятие поверхностного слоя с металлической детали при помощи режущего инструмента напильника.

Опиливание производят для получения определенной формы точных размеров гладкой прямолинейной или криволинейной поверхности, для подгонки деталей друг к другу, обработки отверстий снятие фасок и т.д.

Напильник представляет собой стальной закаленный брусок, с нанесенными на рабочий поверхность правильно расположенными мелкими зубьями.

1. Носок.

2. Ребро.

3. Рабочая поверхность.

4. Хвостовик.

5. Ручка.

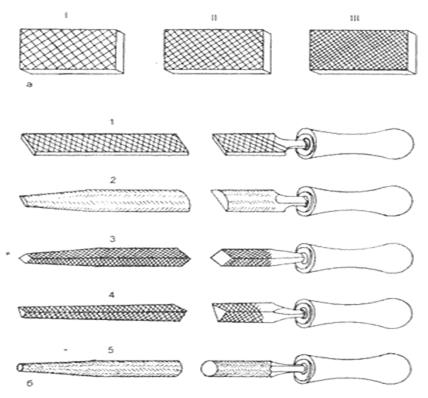

Насечка бывает:

1. Одинарная - под углом 70-80° к ребру

2. Двойная перекрестная - под углом 70-80° вспомогательная по углом 55° к ребру.

3. Рашпильная - используется при обработки очень мягких изделий (дерево, каучук).

4. Дуговая - используется при обточки бронзы и алюминия.

Напильниками с одинарной насечкой срезают широкую стружку, а с двойной мелкую.

Угол заострения зуба напильника 70°. Напильники разделяются по крупности насечек на: №1 драчевый (6 – 10), №2 личной с более мелкой насечкой (8 – 20), № 3, 4, 5, 6 бархатный с очень мелкой насечкой (20 – 50).

Драчевый напильник применяют для предварительной, грубой черновой обработки.

Личной – для чистовой отделочной обработки.

Бархатный – для окончательной, точной обработки.

Драчевыми напильниками за один рабочий ход, в зависимости от твердости металла, можно снять слой толщиной 0,05 – 0,1мм. Личными – толщиной 0,02 – 0,06мм и с точностью обработки в 0,2мм. Бархатным можно обработать поверхность детали с точностью 0,1 – 0,005мм.

Напильники изготовляют длиной от 100 до 450мм.

Размер напильника следует выбирать соответственно величине обрабатываемой поверхности. Напильник должен быть на 150мм длиннее опиливаемой поверхности.

Наиболее употребляемые напильники длиной 200 - 350мм. В зависимости от вида обрабатываемой поверхности изделий и от характера работ применяют напильники с профилем различной формы: квадратные, трехгранные, плоские, круглые, полукруглые, ромбические, ножевочные.

Плоские для опиливания плоских поверхностей, полукруглые для криволинейных поверхностей вогнутой формы, квадратные для опиливания прорезей и отверстий прямоугольной формы, трехгранные для выпиливания углов и отверстий треугольной формы, круглые для выпиливания круглых и овальных отверстий. Ручка должна быть в 1,5 раза длиннее хвостовика.

Техника безопасности при опиливание.

1. Ручку напильника нужно насаживать прочно, чтоб она не соскакивала, а иначе хвостиком можно поранить руку, тиски должны быть исправны в них нужно прочно закреплять изделия.

2. Верстак должен быть прочно укреплен.

3. При опиливание детали с острыми краями нельзя поджимать пальцы под напильник при обратном ходе.

4. Стружку разрешается убирать только щеткой-сметкой.

5. Не рекомендуется класть напильники друг на друга т.к. от этого портится насечка.

Сверление

1. Канавки

2. Ленточки

Сверлением называется образование (прорезание) отверстия в сплошном материале инструментом – сверлом для получения круглых отверстий. Наиболее часто для сверления применяют спиральные сверла с коническими и цилиндрическими хвостовиками. Сверла изготавливают из высококачественной стали марок У10А и У12А. некоторые сверла делают с пластинками из твердых сплавов. Спиральные сверла обеспечивают большую скорость сверления, свободный выход стружки через спиральные канавки, сохранения начального диаметра сверла до полного износа.

Спиральные сверла изготавливают с коническими, цилиндрическими и квадратными хвостовиками. Последние применяют для сверления отверстий при помощи трещоток.

Виды сверл:

1. Перовые – для сверления отверстий диаметром до 25мм.

2. Центровые.

3. Спиральные.

4. Комбинированные – позволяют производить одноосные отверстия и зенкование или развертывание отверстий.

Винтовые канавки сверла предназначены для отвода наружу стружки из просверливаемого отверстия и для образования режущих кромок.

Ленточки служат для уменьшения трения сверла о стенки отверстия и направления сверла во время работы.

На конце рабочей части сверла расположена конусообразная режущая часть имеющая 2 режущие кромки. Для точного и быстрого сверления необходимо что бы сверло было правильно заточено (под определенным углом), угол заточки сверла т.е. угол образуемой режущими кромками должен быть 110* – 140* в зависимости от твердости металлов. Большой угол заточки для сверления твердых металлов и меньше для мягких металлов. Режущие кромки должны быть заточены под одинаковыми углами и иметь одинаковую длину. Сталь и чугун средней твердости сверлят с углом заточки 116 – 118°.

Виды и приемы сверления

Отверстия сверлят по предварительной разметке ,по разметочным инструментам или шаблонам.

Отверстия больших диаметров сверлят за 2 приема, сначала сверлом меньшим диаметром, а затем сверлом требуемого диаметра.

Дата: 2019-05-29, просмотров: 365.