Расчет натягов внутренних колец подшипников и колёс на валах.

1) Подшипник 202 поз.36. Посадка Ø15L0/k6.

Рассчитаем натяг внутреннего кольца подшипника на валу, в мм.

Ø15L0:

ES=0,000

Е I=-0,009

Ø15k6:

es=+0,012

ei=+0,001

Nmin=ei-ES=0,001-0,000=0,001

Nmax=es-EI=0,012-(-0,009)=0,021

T Δ =Nmax-Nmin=0,021-0,001=0,020

2) Подшипник 205 поз.37. Посадка Ø25L0/k6.

Рассчитаем натяг внутреннего кольца подшипника на валу, в мм.

Ø25L0:

ES=0,000

EI=-0,012

Ø25k6:

es=+0,015

ei=+0,002

Nmin= ei-ES =0,002-0,000=0,002

Nmax=es-EI=0,015-(-0,012)=0,27

T Δ =Nmax-Nmin=0,027-0,002=0,025

3) Подшипник 206 поз.38. Посадка Ø30L0/k6.

Рассчитаем натяг внутреннего кольца подшипника на валу, в мм.

Ø30L0:

ES=0,000

EI=-0,012

Ø30k6:

es=+0,015

ei=+0,002

Nmin= ei-ES =0,002-0,000=0,002

Nmax=es-EI=0,015-(-0,012)=0,027

TΔ = Nmax - Nmin =0,027-0,002=0,025

4) Зубчатое колесо поз.6. Посадка Ø34Н7/к6.

Рассчитаем натяг внутреннего кольца подшипника на валу, в мм.

Ø34 Н 7:

ES=0,025

IS=-0,000

Ø34k6:

es=+0,018

is=+0,002

Smax=ES-ei=0,025-0,002=0,023

Nmax=es-EI=0,018-0,000=0,018

T Δ = TD+Td = Nmax+ Smax=0,018+0,023=0,041

5) Зубчатое колесо поз.7. Посадка Ø26Н7/k6.

Рассчитаем натяг внутреннего кольца подшипника на валу в мм.

Ø26 Н 7:

ES=0,021

IS=-0,000

Ø26k6:

es=+0,015

is=+0,002

Smax=ES-ei=0,021-0,002=0,019

Nmax=es-EI=0,015-0,000=0,015

TΔ = TD + Td = Nmax + Smax =0,015+0,019=0,034

Расчет зазоров наружных колец подшипников.

1) Подшипник 202 поз.36. Посадка Ø35H7/l0.

Рассчитаем зазор кольца подшипника в корпусе, в мм.

Ø35H7:

ES=+0,025

EI=0,000

Ø35l0:

es=0,000

ei=-0,012

Smin=EI-es=0,000-0,000=0,000

Smax=ES-ei=0,025-(-0,012)=0,037

T Δ =Smax-Smin=0,037-0,000=0,037

2) Подшипник 205 поз.37. Посадка Ø52H7/l0.

Рассчитаем зазор кольца подшипника в корпусе, в мм.

Ø52H7:

ES=+0,03

EI=0,000

Ø52l0:

es=+0,000

ei=-0,015

Smin=EI-es=0,000-0,000=0,000

Smax=ES-ei=0,03-(-0,015)=0,045

T Δ = Smax-Smin=0,045-0,000=0,045

3) Подшипник 207 поз.38. Посадка Ø62H7/l0.

Рассчитаем зазор кольца подшипника в корпусе, в мм.

Ø62H7:

ES=+0,03

EI=0,000

Ø62l0:

es=+0,000

ei=-0,015

Smin=EI-es=0,000-0,000=0,000

Smax=ES-ei=0,03-(-0,015)=0,045

TΔ = Smax - Smin =0,045-0,000=0,045

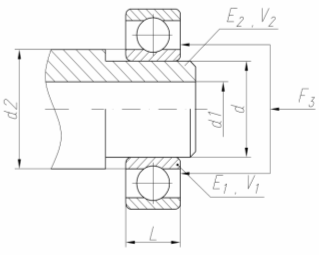

Расчет усилия запрессовки.

Посадка подшипников осуществляется с натягами Fz.

Усилие запрессовки рассчитывается по формуле:

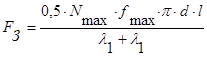

где Nmax – максимальная величина натяга в посадке, конструктивно заданная, [м];

fmax – максимальный коэффициент трения в посадке, определяемый материалами деталей соединения, шероховатостями поверхностей, наличием смазки;

λ1,λ2 - коэффициенты радиальной податливости вала и втулки соответственно;

l – длина посадочного размера [м].

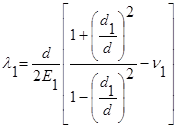

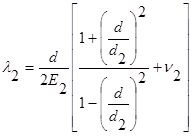

Коэффициенты радиальной податливости определяют по формуле:

;

;  .

.

где: d –диаметр посадки [м];

Е1, Е1 – Модули упругости материалов вала и втулки [Н/м²];

ν 1 , ν 2- Коэффициенты Пуассона материалов вала и втулки соответственно;

λ 1 , λ 2- Коэффициент радиальной податливости вала и втулки соответственно;

Расчеты производим в систем MathCAD. Результаты расчетов представлены в таблицах 1,2.

Табл.1

| Характеристика | Подшипники | |||

| тип | Ед.изм. | 202 | 205 | 206 |

| d | м | 0,015 | 0,025 | 0,03 |

| d1 | м | 0 | 0 | 0 |

| d2 | м | 0,0195 | 0,031 | 0,037 |

| E1 | Н/м |

|

|

|

| E2 | Н/м |

|

|

|

| 0,3 | 0,3 | 0,3 | |

| 0,3 | 0,3 | 0,3 | |

|

|

|

| |

|

|

|

| |

| L | м | 0,011 | 0,015 | 0,016 |

| fmax | 0,13 | 0,13 | 0,13 | |

| Nmax | м |

|

|

|

| F3 | Н |

|

|

|

Аналогично рассчитаем усилия запрессовки для зубчатых колёс.

Табл.2

| Характеристика | Зубчатые колеса | ||

| тип | Ед.изм. | Позиция 6 | Позиция 7 |

| d | м | 0,026 | 0,034 |

| d1 | м | 0 | 0 |

| d2 | м | 0,042 | 0,054 |

| E1 | Н/м |

|

|

| E2 | Н/м |

|

|

| 0,3 | 0,3 | |

| 0,3 | 0,3 | |

|

|

| |

|

|

| |

| L | м | 0,024 | 0,029 |

| fmax | 0,13 | 0,13 | |

| Nmax | м |

|

|

| F3 | Н |

|

|

Расчет усилия затяжки.

При сборке резьбового соединения необходимо обеспечить заданное усилие затяжки, величина которого определена расчетным путем, исходя из условий работы соединения. Это усилие направлено вдоль оси болта (шпильки). Непосредственно контролировать его величину не представляется возможным. Поэтому прибегают к косвенному контролю.

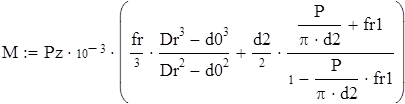

Затяжка с контролем крутящего момента на ключе определяется по формуле:

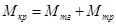

,

,

где Мтг и Мтр моменты трения соответственно на торце гайки и на резьбе.

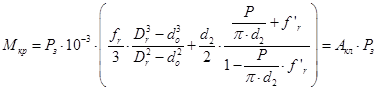

На основе этой формулы установлена зависимость между моментом на ключе и усилием затяжки:

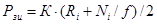

,

,

где Мкл - момент на ключе, Н×м;

Рз - осевое усилие затяжки, Н;

Dr - наибольший диаметр опорной поверхности гайки, мм;

d2 - средний диаметр резьбы, мм;

Р - шаг резьбы, мм;

d0 - диаметр отверстия под болт или наименьший опорный диаметр гайки, мм;

r - коэффициент трения по торцу гайки;

f’p - приведенный коэффициент трения в резьбе, учитывает угол профиля a (для метрической резьбы a=60° );

fp - коэффициент трения в резьбе; f ’p=f p /cos(a/2)

Для расчета усилия затяжки воспользуемся

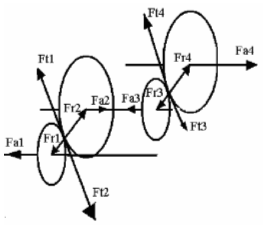

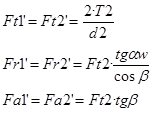

где Ft 1, Ft 2 – окружная составляющая соответственно для шестерни и колеса, мм;

где Fr 1, Fr 2 – радиальная составляющая соответственно для шестерни и колеса, мм;

где F а1, F а t 2 – осевая составляющая соответственно для шестерни и колеса, мм;

T 2 =150 – крутящий момент на выходном валу, Н×м;

d 2 =0,11 – диаметр среднего делительного окружности колеса, м.

Ft 1 = Ft 2 =2 × 150/0,11=2727.27Н=2.72кН.

Ft 3 = Ft 4 =2 × 34.7/0,13=533Н=0.5кН.

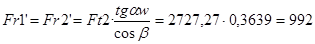

H

H

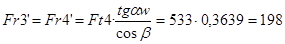

H

H

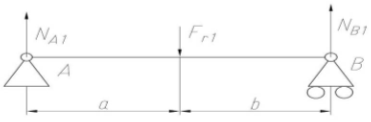

Быстроходный вал

1) Горизонтальная плоскость

a=0,03; b=0,07

S mA=NB(a+b)-Fr1 × a=0 Þ NB=Fr1 × a/(a+b)=992 × 0.03/ 0,1=297.6 Н

S mB=-NA × (a+b)+ Fr1 × b=0 Þ NA= Fr1 × b/(a+b)=992 × 0,07/0,1=694 Н

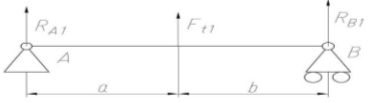

2) Вертикальная плоскость

S mA=RB × (a+b)+Ft1 × a=0 Þ RB=-Ft1 × a/(a+b)= -2720 × 0.03/0.1=-816 Н

S mB=-RA × (a+b)- Ft1 × b=0 Þ RA=- Ft1 × b/(a+b)=-2720 × 0,07/0.1=-1904 Н

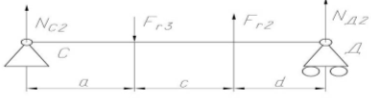

Б) Промежуточный вал

1)Горизонтальная плоскость

a=0,03;c=0,037; d=0,034

S mC=ND × (a+c+d)+Fr2 × (c+a)-Fr3 × a=0

ND= (Fr3 × a –Fr2 × (a+c))/(c+d)=198 × 0.03-992 × 0,067/0.1=-605H

S mD=-NC × (c+a+d)+Fr3 × (c+d)-Fr2 × d=0

NC= Fr3 × (c+d)-Ft2 × d/(c+a+d)=198 × 0.071-992 × 0.034/0.1=-197H

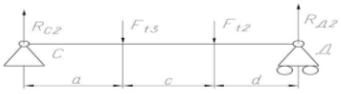

2) Вертикальная плоскость.

S mC=RD × (a+c+d)-Ft2 × (a+c) -Ft3 × a=0

RD=(Ft2 × (a+c)+ Ft3 × a) /(a+c+d)=2720 × 0,067+500 × 0.03/0.1=1974 H

S mD=-RC × (a+c+d)+Ft2 × d+ Ft3 × (d+c)=0

RC= Ft2 × d+ Ft3 × (d+c)/(a+c+d)=2720 × 0,034+500 × 0.071/0.1=1280 H

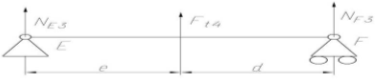

Тихоходный вал

1)Горизонтальная плоскость

e=0,073; d=0,034

S mE=NF(e+d)+Fr4 × e=0 Þ NF=-Fr4 × e/(e+d)=-198 × 0.073/ 0,12=-120 Н

S mF=-NE × (e+d)- Fr4 × d=0 Þ NE= -Fr4 × d/(e+d)=-198 × 0,034/0,12=-56.1 Н

2) Вертикальная плоскость.

S mE=RF(e+d)+Ft4 × e=0 Þ RF=-Ft4 × e/(e+d)=-500 × 0.073/ 0,12=-304 Н

S mF=-RE × (e+d)- Ft4 × d=0 Þ RE= -Ft4 × d/(e+d)=-500 × 0,034/0,12=-141.6 Н

где К=1.5 коэффициент неравномерности затяжки

Рз.А=1.5(1904+694/0,1)/2=6663 Н

Рз.В=1.5(816+297/0,1)/2=2839 Н

Рз.С=1.5(1280+197/0,1)/2=2437 Н

Рз.Д=1.5(1974+605/0,1)/2=6018 Н

Рз.Е=1.5(141+120/0,1)/2=1005 Н

Рз.А=1.5(304+56,1/0,1)/2=648 Н

За осевое усилие затяжки Рз, Н принимаем значение равное Рз= 6663Н.

Определим усилием затяжки на ключе:

Расчеты производим в системе «MathCAD».

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Усилие затяжки на ключе должно быть равным М=18.458 Нм

Дата: 2019-05-29, просмотров: 317.