Конструкція кузова і рами

Спроектований мною вагон це - вагон-цистерна загального призначення для перевезення нафтопродуктів. Чотирьохвісна цистерна вантажопідємністю 66 тонн має котел з корисним об’ємом 76,2 м3 та загальним 77.57 м3. Внутрішній діаметр котла рівний 3000мм. Товщина броньового листа складає 12 мм, верхніх та бокових - 9мм, днищ – 10 мм. Всі листи з’єднані стиковими швами. Тара цистерни складає 25,65 т.

Кріплення котла на рамі виконано в середині та по кінцевим його частинам. Фасонні лапи приварені до середньої частини броньового листа з’єднані болтами, які приточені до отворів з опорними планками, котрі приварені до хребтової балки. Такий зв’язок запобігає зсуву котла відносно рами. Болтлве з’єднання передбачене для зручності ремонту, коли необхідно відділити котел від рами.

По кінцям котел опирається на дерев’яні бруски, які закріплені за допомогою жолобів, болтів з гайками, діафрагм на шкворневій та хребтовій балках рами.

До крайніх опор котел притягнутий стягуючими хомутами, призначеними для запобігання вертикальних та поперечних переміщень котла відносно рами. Довжину стягуючих хомутів регулюють винтовими муфтами. Натягом хомутів бажають запобігти вібрації котлаю.

Для забезпечення міцності місць опирання котла необхідно рівномірне розподілення навантаженняна, для цього збільшуємо площу опори та кут обхвату опорою циліндричної частини котла. Особливістю конструкції рами даної цистерни являється те, що поздовжні балки майже не беруть участь в сприйманні основних вертикальних навантажень. Це пояснюється великою жорсткістю котла в порівнянні з жорсткістю поздовжніх балок, внаслідок чого майже все навантаження від котла передається на крайні опори, а від них на візки.

Шкворневі балки завантажені вертикальними силами і при прикладенні до їх кінців зусиль, необхідних, наприклад, для підйому котла, в цих балках виникають значні напруження. Саме тому в даному курсовому проекті буде проведений розрухунок її на міцність.

Хребтова балка рами піддається дії в основному поздовжніх зусиль, саме для забезпечення міцності та покращення технології виготовлення вона виконана із двох підсилени “Z” подібних профілів висотою 310 мм.

Оскільки основні навантаження сприймаються переважно хребтовою балкою, то в рамі цистерни відсутні проміжні поперечні балки та оболегшені поздовжні та кінцеві балки.

Цистерна обладнана зовнішніми та внутрішніми драбинами та площадкою біля люка, універсальним зливним пристроєм та запобіжно-впускним клапаном. Для забезпечення повного зливу вантажу броньовий лист вигнутий так, що утворюється ухил до зливного пристрою.

Ходові частини

В мною спроектованому вагоні використовується візок моделі 18-100, котрий розрахований на конструктивну швидкість руху 120 км/год. Він складається з двох колісних пар з буксовими вузлами, двох литих рам, надресорної балки, двох комплектів центрального підвішування з фрикційними гасниками коливань та гальмівної важілевої передачі.

Бокова рама відлита з низьколегованої сталі марки 20ФЛ. Вона має об’єднавчі пояси та колонки, які утворюють в середній частині вікно для розміщення комплекту центрального ресорного підвішування, а по кінцям буксові вікна.

Надресорна балка лита з сталі 20ФЛ має порожнинну конструкцію замкнутого поперечного перерізу і форму, близьку до брусу рівного опору згину. Вона відлита разом із п’ятником, який служить опорою кузова та опорами для ковзунів. На кожній з двох опор розміщені ковпаки ковзунів з регулюючими прокладками

Ресорне підвішування складається з двох комплектів, кожний із яких має сім двохрядний пружин та два фрикційні клинові гасники коливань. Кожна двохрядна пружина складається з зовнішньої та внутрішньої пружин, що мають різну завивку – праву та ліву.

Автозчепний пристрій

На даному проектному вагоні встановлений автозчепний пристрій

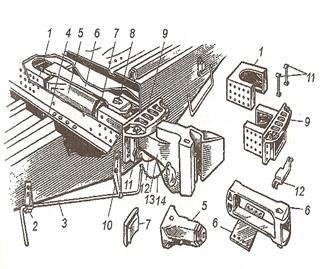

СА-3 (рисунок 2.1), який забезпечує автоматичне зчеплення рухомого складу без участі людини. Розчеплення проводиться без заходу людини в міжвагоний простір, що створює безпечні умови праці обслуговуючому персоналу. При цьому до розведення рухомого складу зберігається розщеплене положення деталей механізму автозчепу, а після розведення механізми автоматично приводяться до готовності зчеплення. В випадку помилкового розчеплення передбачена можливість відновлення зчеплення без розведення рухомого складу. Передбачено також положення деталей механізму “на буфер”, при якому автозчепи не зчіпляються.

Автозчепний пристрій вагону складається із корпусу автозчепу з деталями механізму, розчіпного приводу, ударно-центруючого прибору, упряжного пристрою з поглинальним апаратом та опорних частин. Основні частини автозчепного пристрою розміщені в консольній частині хребтової балки рами кузова вагону. Корпус автозчепу з деталями механізму встановлений в вікно ударної розетки і своїм хвостовиком з’єднаний з тяговим хомутом за допомогою клина, котрий вставляється знизу і опирається на болти, закріплені запірними шайбами та гайками.

Розчіпний привід закріплений на кінцевій балці рами. Він складається із двохплечного важіля, кронштейну з поличкою, державки та ціпка для з’єднання важіля з приводом механізму автозчепу.

Ударно-центруючий пристрій складається із ударної розетки, закріпленої в середній частині до кінцевої балки, двох маятникових підвісок і центруючої балочки на яку опирається корпус автозчепу.

Упряжний пристрій включає в себе тяговий хомут, клин, упорну плиту та два болта з планкою, запірними шайбами і шплінтом. В середині тягового хомута находиться поглинальний апарат, котрий розміщений між задніми упорами та упорною плитою, взаємодіючою з передніми упорами. Задні упори об’єднані між собою перемичкою і прикріплені до вертикальних стінок хребтової балки. Передні упори об’єднані між собою ударною розетку і також жорстко прикріплені к вертикальним стінкам хребтової балки. Упряжний пристрій запобігається від падіння підтримальною планкою, прикріпленою знизу до горизонтальних полок хребтової балки вісьмома болтами. В середині корпусу автозчепу розміщуються деталі механізму, які служать для виконання процесів зчеплення і розчеплення рухомого складую.

Рисунок 2.1 – Автозчепний пристрій СА-3: 1- задні упорні кутники; 2 – фіксуючий кронштейн; 3 – розчіпний ричав; 4 – підтримуюча планка; 5 – поглинальний апарат; 6 – тяговий хомут; 7 – упорна плита; 8 – тяговий клин; 9 – ударна розетка; 10 – державка; 11 – маятникові болти; 12 – центруючи балочка; 13 – головка автозчепу; 14 – ціпок розчіпного приводу.

Гальмівне обладнання

Гальмівним обладнанням називаються пристрої, що дозволяють створювати опір руху вагону, тобто забезпечувати регулювання швидкості руху та зупинку вагона.

Гальмівне обладнання вагон-цистерни встановлено на кронштейнах рами і складається з гальмівного циліндра №188Б і повітророзподілювача №483, запасного резервуару Р7–78, автоматичного регулятора гальмівної важілевої передачі №574Б, важелів, тяг, повітропроводу, розподільного клапану та стояночного гальма. На рамі кріплять також підтримуючі і запобіжні скоби. Головний повітропровід обладнаний кінцевими клапанами і з’єднувальними рукавами типу Р-17Б. Для регулювання важілево-гальмівної передачі використовують важільний привід безкулісного регулятора, який включає в себе важіль-упор, регулюючий гвинт, розпірку.

Відрегульована важілево-гальмівна передача забезпечує зазор між гальмівною колодкою і колесом в межах 5-8 мм в не гальмуючому стані і вихід штоку гальмівного циліндру в межах 50–125 мм в гальмуючому положенні.

Стояночне гальмо призначене для гальмування вагон-цистерни при завантаженні і розвантаженні. Він складається з тяг, з’єднаних з горизонтальними важелями автогальма, черв’ячного сектора, черв’ячного вала, зі штурвалом і ручки-фіксатора. Стояночне гальмо приводиться в робоче (ліве) і неробоче (праве) положення переміщенням валу зі штурвалом. Фіксує черв’ячний вал в робоче чи неробоче положення ручка фіксатора, вагон-цистерну гальмується обертом штурвала по годинниковій стрілці.

Дата: 2019-05-29, просмотров: 357.