Рассчитываем припуск на обработку и промежуточные предельные размеры на поверхность ø72Н7. Технологический маршрут обработки поверхности ø72Н7 состоит предварительного растачивания, растачивания с припуском под окончательное и алмазное точение.

Расчет ведем по методике [2].

Технологический маршрут записывается в таблицу, 2 также в таблицу заносятся соответствующие заготовке и каждому технологическому переходу значения элементов припуска.

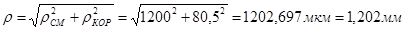

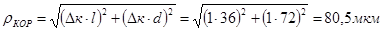

Расчет коробления заготовки производиться по формуле:

где:  - смещение (

- смещение (  )

)

- коробление (

- коробление (  )

)

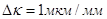

-удельная кривизна заготовки (табл. 4.8 [2])

-удельная кривизна заготовки (табл. 4.8 [2])

для чернового – 6%;

для чистового – 4%;

для тонкого – 2%.

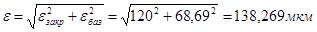

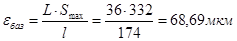

Расчет погрешности установки:

где:  -погрешность закрепления (табл. 4.13 [2]);

-погрешность закрепления (табл. 4.13 [2]);

l-расстояние между отверстиями на которые устанавливаются пальцы

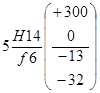

Smax выбирается по посадке ø

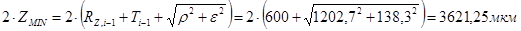

Расчет минимальных значений припусков производим по формуле:

При черновом растачивании:

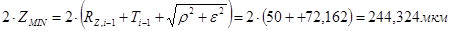

При чистовом растачивании:

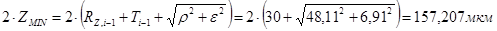

При тонком растачивании:

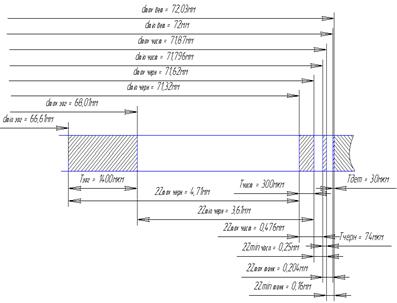

Расчетный размер заполняем, начиная с конечного размера

В соответствующую графу заносим значения допусков на каждый переход и заготовку.

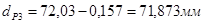

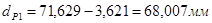

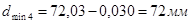

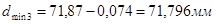

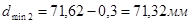

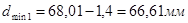

Вычисляем наименьшие предельные размеры:

Придельные значения припусков  определяются как разность предельных размеров предшествующего и выполняемого переходов:

определяются как разность предельных размеров предшествующего и выполняемого переходов:

Производим проверку правильности расчетов:

Таблица 2.Припуски на диаметральный размер ø 72Н7

| Переходы обработки поверхности | Элементы припуска | Расчетный припуск, мкм | Расчетный размер, мм | Допуск | Предельный размер | Предельный припуск | |||||

| Rz | H(Т) |

|

| min | max | min | max | ||||

| Заготовка | 600 | - | 1202,7 | - | - | 68,007 | 1400 | 66,61 | 68,01 | - | - |

| Черновое растачивание | 50 | - | 72,162 | 138,3 | 3621,25 | 71,629 | Н12 300 | 71,32 | 71,62 | 3,61 | 4,71 |

| Чистовое растачивание | 30 | - | 48,11 | - | 244,324 | 71,873 | Н9 74 | 71,796 | 71,87 | 0,25 | 0,476 |

| Тонкое растачивание | 20 | - | 24,05 | 6,91 | 157,207 | 72,03 | Н7 30 | 72 | 72,03 | 0,16 | 0,204 |

Рис. 1. Схема графического расположения припусков и допусков

Назначение припусков по нормативам

Для назначения припусков и допусков воспользуемся ГОСТ 26645-85.

Таблица 3.рипуски и допуски на отливку

| Размер детали мм | Ra мкм | Маршрут обработки | Припуск на сторону, мм | Допуск, мм | Размер заготовки, мм |

| ø36 | 12,5 | черновая | 1,4 | 1,1 | ø32,2 |

| 22 | 6,3 | черновая | 1,3 | 1 | 23,3 |

| 55 | 6,3 | черновая | 1,4 | 1,2 | 56,4 |

| 60 | 6,3 | черновая | 1,4 | 1,2 | 61,4 |

| 118 | 6,3 | черновая | 1,7 | 1,6 | 121,4 |

Определение режимов резания

Расчет режимов резания на две операции

Фрезерование

Операция 015, фрезерование.

Глубина резания

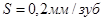

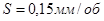

Подача на черновое фрезерование  [4]

[4]

Фреза твердосплавная Т15К6 ø160,

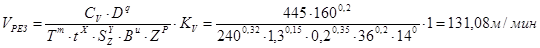

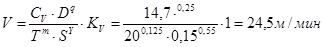

Скорость резания

где:  - диаметр фрезы (160мм)

- диаметр фрезы (160мм)

- стойкость фрезы (240мин)

- стойкость фрезы (240мин)

- припуск (1,3мм)

- припуск (1,3мм)

- подача (0,2мм/зуб)

- подача (0,2мм/зуб)

- ширина фрезеруемой поверхности (36 мм.)

- ширина фрезеруемой поверхности (36 мм.)

- число зубьев фрезы (14 шт.)

- число зубьев фрезы (14 шт.)

Из нормативов выбираем коэффициенты [4]:

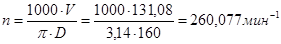

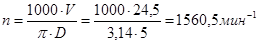

По рассчитанной скорости резания определяем число оборотов шпинделя:

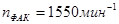

Расчетное значение n корректируем по паспорту станка. Принимаем:

Принимаем

Сверление

Операция 020.

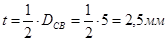

Глубина резания

Подача при сверлении стали [4]:

Скорость резания:

Находим коэффициенты по нормативам [4]:

По рассчитанной скорости определяем число оборотов шпинделя:

Находим фактическую частоту:

Дата: 2019-05-29, просмотров: 315.