На данном этапе проектирования тип производства определяется приблизительно по годовому объему выпуска и массе.

Так как годовая программа выпуска  , то по таблице [1 стр.123] определяем, что данное производство – крупносерийное.

, то по таблице [1 стр.123] определяем, что данное производство – крупносерийное.

Расчет размера партии и такта выпуска

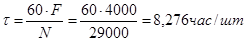

Такт выпуска определяется по формуле:

где:  - годовая программа выпуска

- годовая программа выпуска

- фонд времени работы оборудования (при двухсменной работе равен 4000)

- фонд времени работы оборудования (при двухсменной работе равен 4000)

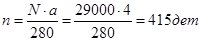

Размер партии запуска определяется по формуле:

где:  - периодичность запуска (

- периодичность запуска (  если один раз в квартал)

если один раз в квартал)

Определение метода получения заготовки

Поскольку данная деталь производится из чугуна марки СЧ 15-32, то лучше всего ее получать литьем в песчано-глинистые формы.

Расчет себестоимости изготовления

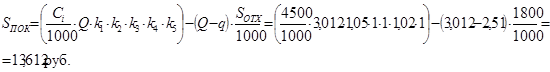

Расчет стоимости литья в песчано-глинистые формы определяется по формуле:

где:  - базовая стоимость штамповки (4500 руб. за тонну);

- базовая стоимость штамповки (4500 руб. за тонну);

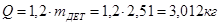

- масса заготовки

- масса заготовки  ;

;

- коэффициент, зависящий от точности отливки (5 класс точности);

- коэффициент, зависящий от точности отливки (5 класс точности);

- коэффициент, зависящий от марки материала отливки (СЧ 15-32);

- коэффициент, зависящий от марки материала отливки (СЧ 15-32);

-коэффициент сложности отливки (3 группа сложности);

-коэффициент сложности отливки (3 группа сложности);

-коэффициент, зависящий от массы заготовки (от 3 до 5 кг);

-коэффициент, зависящий от массы заготовки (от 3 до 5 кг);

-коэффициент, зависящий от серийности производства.

-коэффициент, зависящий от серийности производства.

Разработка технологического процесса изготовления детали

Назначение маршрута обработки отдельных поверхностей

На этом этапе проектирования технологического процесса решается каким методом и сколько раз обрабатывать отдельные поверхности. Для этого используем таблицы экономической точности обработки на станках ([2] стр. 150). В этих таблицах указано, какой квалитет и шероховатость получается при применении различных методов обработки. Таблицы составлены на основе опыта работы предприятия на станках нормальной точности при среднем разряде работ и средних режимах.

По требованиям точности для поверхностей назначаем маршруты обработки и заносим все данные в таблицу 1.

Таблица 1 Назначение маршрута обработки отдельных поверхностей детали

| Поверхность | квалитет | Ra | Маршрут обработки |

| ø36 | 12 | 12,5 | Однократное растачивание |

| ø72 | 7 | 3,2 | Трехкратное растачивание |

| ø5 | 14 | 12,5 | Сверление однократное |

| 22 | 14 | 6,3 | Фрезерование однократное |

| 55 | 14 | 6,3 | Фрезерование однократное |

| 118 | 14 | 6,3 | Фрезерование однократное |

| 20 | 14 | 6,3 | Фрезерование однократное |

| М8-7Н | - | 6,3 | Однократное сверление; сверление + метчик |

| Канавка В | 14 | 12,5 | Однократное растачивание |

| Канавка Д | 15 | 3,2 | Однократное растачивание |

| R7 | 14 | 12,5 | Фрезерование однократное |

| Фаски в резьбе | 14 | 12,5 | Однократная обработка |

| Фаски в отверстии |

Дата: 2019-05-29, просмотров: 288.