Припуском называют слой материала, который снимают с заготовки для получения готовой детали.

Назначение рациональных припусков имеет важное технико-экономическое значение.

Завышенный припуск при обработке резанием приводит к росту числа проходов и толщины снимаемой стружки, что соответственно вызывает увеличение усилий резания, увеличивает возможность возникновения значительных деформаций деталей в процессе обработки и уменьшает точность их изготовления, повышает износ инструмента и перерасход электроэнергии.

Заниженный припуск не позволяет удалять дефектный слой материала и получать требуемую точность и шероховатость обрабатываемых поверхностей. Важно не только правильно выбрать припуск, но и добиться постоянства его размеров.

При определении припуска необходимо учитывать конфигурацию и размеры заготовки, назначенные методы обработки, характеристику выбранного оборудования и его фактическое состояние.

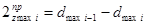

Допускаемые отклонения величины припуска на обработку партии деталей определяются допуском на припуск, который представляет собой разность между наибольшим и наименьшим припуском.

Слишком малые допуски усложняют обработку, слишком большие допуски увеличивают припуск на последующие операции.

Допуск на общий припуск является одновременно и допуском на заготовку.

Произведём расчёт для поверхности Æ60±0,37. Все результаты будем заносить в следующую таблицу:

Таблица 6 – Расчёт припусков поверхности Æ60±0,37.

| Технологические переходы обработки поверхности Æ60±0,37. | Элементы припуска, мкм. | Расчётный припуск 2Ζmin, мкм. | Расчётный размер dp, мм. | Предельный размер, мм. | Предельное значение припуска, мкм. | Допуск d, мм. | |||||

| Rz | T | r | e | dmin | dmax |

|

| ||||

| 1. Заготовка | 150 | 250 | 33 | – | – | 62,22 | 62,22 | 63,23 | – | – | 1100 |

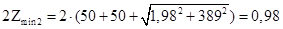

| 2. Точение черновое | 50 | 50 | 1,98 | 389 | 980 | 61,24 | 61,24 | 62,16 | 980 | 1160 | 920 |

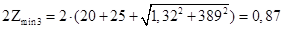

| 3. Точение чистовое | 20 | 25 | 1,32 | 389 | 868 | 60,37 | 59,63 | 60,37 | 1610 | 1790 | 740 |

Значения Rz и Т определяем по т. 4.3-4.6 [1].

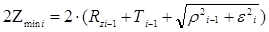

Расчётный минимальный припуск на обработку:

мм.

мм.

мм.

мм.

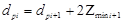

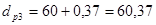

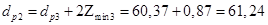

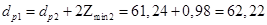

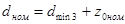

Далее для конечного перехода в графу “Расчётный размер” записываем наименьший предельный размер детали по чертежу. Для перехода, предшествующего конечному, определяем расчётный размер прибавлением к наименьшему предельному размеру по чертежу расчётного припуска:

мм.

мм.

мм.

мм.

мм.

мм.

Записываем наименьшие предельные размеры по всем технологическим переходам, округляя их до того знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

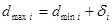

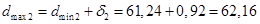

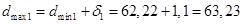

Определяем наибольшие предельные размеры прибавлением допуска к округлённому наименьшему предельному размеру:

(15)

(15)

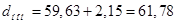

мм.

мм.

мм.

мм.

мм.

мм.

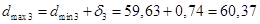

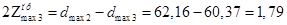

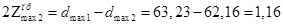

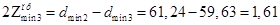

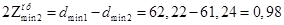

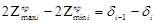

Записываем предельные значения припусков как разность наибольших предельных размеров  и как разность наименьших предельных размеров

и как разность наименьших предельных размеров  предшествующего и выполняемого переходов:

предшествующего и выполняемого переходов:

мм.

мм.

мм.

мм.

мм.

мм.

мм.

мм.

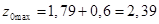

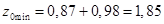

Определяем общие припуски, суммируя промежуточные припуски на обработку:  мм.

мм.  мм.

мм.

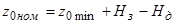

Рассчитываем общий номинальный припуск:

,

,

где Нз – нижнее отклонение размера заготовки. Из т.3, стр. 120 [3]

Нз=0,67 мм.

Нд – нижнее отклонение размера диаметра. По чертежу Нд=0,37 мм.

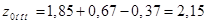

мм.

мм.

Рассчитываем номинальный диаметр заготовки:

мм.

мм.

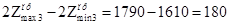

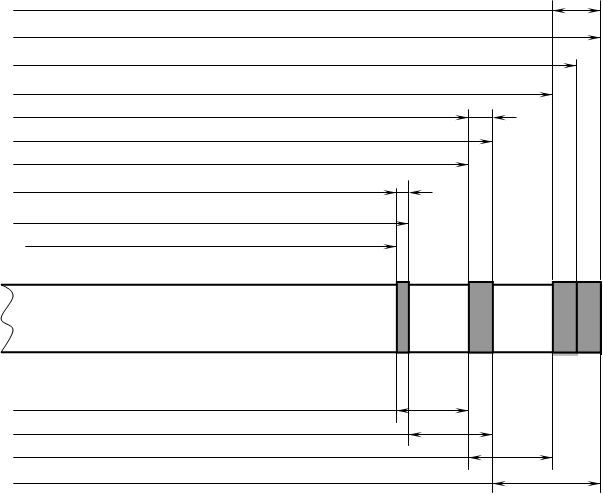

Произведём проверку правильности выполнения расчётов:

мкм.

мкм.

мкм.

мкм.

мкм.

мкм.

мкм.

мкм.

Приведём схему расположения припусков и допусков на обработку поверхности Æ60±0,37:

На остальные обрабатываемые поверхности припуски и допуски назначаем по ГОСТ 7505-74.

Т.к. dmax моей заготовки по расчетам равен 63,23 мм, то исходя из ГОСТ 7505-74 получаем, что d моей заготовки будет 63мм +0,3;-1,1.

d заготовки – 1100мкм.

d заготовки – 1100мкм.

dmax заготовки – 63,23 мм.

dном заготовки – 61,78 мм.

dmin заготовки – 62,22 мм.

d обтачивания чернового – 920 мкм.

dmax обтачивания чернового – 62,16 мм.

dmin обтачивания чернового – 61,24 мм.

d обтачивания чистового – 740 мкм.

dmax обтачивания чистового – 60,37 мм.

dmin обтачивания чистового – 59,63 мм.

на обтачивание чистовое – 1610 мкм.

на обтачивание чистовое – 1610 мкм.

на обтачивание чистовое – 1790 мкм.

на обтачивание чистовое – 1790 мкм.

на обтачивание черновое – 980 мкм.

на обтачивание черновое – 980 мкм.

на обтачивание черновое – 1160 мкм.

на обтачивание черновое – 1160 мкм.

Таблица 7. Припуски и допуски на поверхности детали “пробка”

|

Размер, мм |

Припуск, мм | Допуск, мм | |

| - | + | ||

| 28,5 | 0,26 | 0,26 | |

| Æ60 | 0,62 | 0,37 | 0,37 |

| 16 | 0,215 | 0,215 | |

| 48 | 0,31 | 0,31 | |

| 24 | 0,26 | 0,26 | |

| М52*1,5 | 4 | 0,37 | 0,37 |

| Æ30 | 0,28 | - | |

| 34,6 | 2,7 | 0,31 | 0,31 |

| Æ40 | 0,31 | 0,31 | |

| R 0,75 | 0,125 | 0,125 | |

| Æ49,7 | 5,15 | 0,31 | 0,31 |

| 3,2 | 0,15 | 0,15 | |

| 5,2 | 0,15 | 0,15 | |

8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

Дата: 2019-05-29, просмотров: 296.