Кафедра Конструирования

Курсовая работа

по курсу: “Технология деталей и конструкционных материалов”

на тему: “Разработка технологического процесса изготовления детали “Пробка”

Выполнил:

Котова В.В.

Проверил:

Бушунов Л.А.

Василевцы 2007г.

СОДЕРЖАНИЕ

Введение

1. Анализ исходных данных

2. Анализ современных методов и оборудования

3. Выбор метода изготовления детали

4. Обоснование материала

5. Выбор оборудования и инструмента

6. Выбор баз и расчет погрешности базирования

7. Расчет припусков на обработку и выбор заготовки

8. Разработка техпроцесса изготовления

8.1 Выбор типового техпроцесса

8.2 Разработка маршрутной и операционной технологии

8.3 Расчет и назначение режимов обработки

8.4 Нормирование технологических операций

Заключение

Литература

ВВЕДЕНИЕ

Данная курсовая работа по разработке технологического процесса должна содержать анализ исходных данных, анализ современных методов и оборудования, выбор метода изготовления детали, обоснование материала, выбор баз и расчет погрешностей базирования, разработку техпроцесса изготовления, расчеты типа производства, технико-экономических показателей для выбора оптимального варианта заготовки, припусков на обработку поверхностей, режимов резания и основного времени; выбор оборудования и инструмента для механической обработки заготовки и контроля точности выполняемых размеров согласно чертежу детали.

Деталь, технологический процесс изготовления которой предлагается разработать, ― ”пробка”. Предполагаемое назначение – герметизация камер, отверстий, в которые заливают масло, топливо, воду и т.д.

АНАЛИЗ ИСХОДНЫХ ДАННЫХ

Исходными данными для разработки технологического процесса изготовления “Пробка” являются:

Ø чертеж детали;

Ø материал- сталь 45;

Ø чистота обработки Rz10;

Ø коэффициент закрепления операций=12.

Масса детали составляет 0,615 килограмма. Ширина детали- 48 мм, d=60 мм. В детали есть резьба М52*1,5 с двумя фасками 1,6*45° чистота обработки которой  10, что соответствует 6 классу шероховатости поверхности. Для поверхности диаметром 60 мм указана чистота обработки

10, что соответствует 6 классу шероховатости поверхности. Для поверхности диаметром 60 мм указана чистота обработки  1,6, что соответствует 6 классу шероховатости поверхности.

1,6, что соответствует 6 классу шероховатости поверхности.

Чистоту обработки  10 можно получить чистовым точением, а

10 можно получить чистовым точением, а  1,6- однократным точением.

1,6- однократным точением.

Данную деталь предлагается изготовить из стали 45 ГОСТ 1050-74. Это среднеуглеродистая сталь (0,45% углерода). Она обладает высокой прочностью и пластичностью, малой чувствительностью к отпускной хрупкости, хорошей прокаливаемостью, применяется, как правило, после закалки с отпуском и реже в нормализованном состоянии.

Деталь технологична, т.к. обеспечивает простой доступ инструмента.

Так как коэффициент закрепления операций равен 12, то тип производства является среднесерийным. В связи с этим используют универсальные станки (токарный станок) или полуавтоматы (токарно-винторезный станок модели 1А64, 1601, 1А616,16К20, или 16К1).

Шестигранник делается на фрезерном станке (вертикальном или горизонтальном) в данном случае я выбрала горизонтально-фрезерный станок 6Р81Г, все остальное, в том числе и резьба, делается токарным станком.

ЗАКЛЮЧЕНИЕ

В ходе курсового проектирования был разработан оптимальный вариант технологического процесса изготовления детали “пробка”, с учетом технических требований предъявляемых к детали. Все расчеты выполнялись на основании чертежа детали и исходных данных по чистоте обработки, марке материала, а также на основании справочных данных по методике приведенной в рекомендованной для выполнения курсового проекта литературе.

В результате выполнения курсовой работы были закреплены теоретических знаний о типовых технологических процессах и их элементов, а также практические навыки оформления основной технологической документации. Таким образом, были успешно выполнены все поставленные цели и задачи.

ЛИТЕРАТУРА

1. Горбацевич А. Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения: Учеб. Пособие для машиностроит. спец. вузов. – 4-е изд., перераб. и доп. – Мн.: Выш. Школа, 1983. – 256 с.

2. Справочник технолога-машиностроителя. В 2-х т. Т. 1 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 656 с.

3. Справочник технолога-машиностроителя. В 2-х т. Т. 2 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 496 с.

4. Грозберг Ю. Г. Методические указания к курсовому проектированию по дисциплине “Материалы конструкций и технология деталей РЭС” для студентов специальности 2303, 1990. – 22 с.

5. Дриц М. Е., Москалёв М. А. Технология конструкционных материалов и материаловедение: Учеб. для вузов. – М.: Высш. шк., 1990. – 447 с.

Кафедра Конструирования

Курсовая работа

по курсу: “Технология деталей и конструкционных материалов”

на тему: “Разработка технологического процесса изготовления детали “Пробка”

Выполнил:

Котова В.В.

Проверил:

Бушунов Л.А.

Василевцы 2007г.

СОДЕРЖАНИЕ

Введение

1. Анализ исходных данных

2. Анализ современных методов и оборудования

3. Выбор метода изготовления детали

4. Обоснование материала

5. Выбор оборудования и инструмента

6. Выбор баз и расчет погрешности базирования

7. Расчет припусков на обработку и выбор заготовки

8. Разработка техпроцесса изготовления

8.1 Выбор типового техпроцесса

8.2 Разработка маршрутной и операционной технологии

8.3 Расчет и назначение режимов обработки

8.4 Нормирование технологических операций

Заключение

Литература

ВВЕДЕНИЕ

Данная курсовая работа по разработке технологического процесса должна содержать анализ исходных данных, анализ современных методов и оборудования, выбор метода изготовления детали, обоснование материала, выбор баз и расчет погрешностей базирования, разработку техпроцесса изготовления, расчеты типа производства, технико-экономических показателей для выбора оптимального варианта заготовки, припусков на обработку поверхностей, режимов резания и основного времени; выбор оборудования и инструмента для механической обработки заготовки и контроля точности выполняемых размеров согласно чертежу детали.

Деталь, технологический процесс изготовления которой предлагается разработать, ― ”пробка”. Предполагаемое назначение – герметизация камер, отверстий, в которые заливают масло, топливо, воду и т.д.

АНАЛИЗ ИСХОДНЫХ ДАННЫХ

Исходными данными для разработки технологического процесса изготовления “Пробка” являются:

Ø чертеж детали;

Ø материал- сталь 45;

Ø чистота обработки Rz10;

Ø коэффициент закрепления операций=12.

Масса детали составляет 0,615 килограмма. Ширина детали- 48 мм, d=60 мм. В детали есть резьба М52*1,5 с двумя фасками 1,6*45° чистота обработки которой  10, что соответствует 6 классу шероховатости поверхности. Для поверхности диаметром 60 мм указана чистота обработки

10, что соответствует 6 классу шероховатости поверхности. Для поверхности диаметром 60 мм указана чистота обработки  1,6, что соответствует 6 классу шероховатости поверхности.

1,6, что соответствует 6 классу шероховатости поверхности.

Чистоту обработки  10 можно получить чистовым точением, а

10 можно получить чистовым точением, а  1,6- однократным точением.

1,6- однократным точением.

Данную деталь предлагается изготовить из стали 45 ГОСТ 1050-74. Это среднеуглеродистая сталь (0,45% углерода). Она обладает высокой прочностью и пластичностью, малой чувствительностью к отпускной хрупкости, хорошей прокаливаемостью, применяется, как правило, после закалки с отпуском и реже в нормализованном состоянии.

Деталь технологична, т.к. обеспечивает простой доступ инструмента.

Так как коэффициент закрепления операций равен 12, то тип производства является среднесерийным. В связи с этим используют универсальные станки (токарный станок) или полуавтоматы (токарно-винторезный станок модели 1А64, 1601, 1А616,16К20, или 16К1).

Шестигранник делается на фрезерном станке (вертикальном или горизонтальном) в данном случае я выбрала горизонтально-фрезерный станок 6Р81Г, все остальное, в том числе и резьба, делается токарным станком.

АНАЛИЗ СОВРЕМЕННЫХ МЕТОДОВ И ОБОРУДОВАНИЯ

Эффективность производства, его технический прогресс, качество выпускаемой продукции во многом зависят от опережающего развития производства нового оборудования, машин, станков и аппаратов, от всемерного внедрения методов технико-экономического анализа.

Основными способами изготовления металлических заготовок и деталей являются литьё, обработка давлением и обработка резанием. Изделия сложной формы могут быть получены также сваркой, пайкой или клёпкой деталей, полученных предварительно литьём или обработкой давлением. Всё большее количество заготовок и деталей машин производят с использованием методов порошковой металлургии. Для деталей сложной формы наиболее целесообразными видами заготовок являются отливки и поковки, позволяющие намного сократить трудоемкость обработки резанием и расход металла, превращаемого в стружку. Технико-экономическая эффективность литейных процессов обоснована возможностью получения заготовок деталей сложной формы с достаточно высокой геометрической точностью и с наиболее рациональным использованием материала.

Точение тел вращения осуществляется на станках токарной группы. Распространенными в единичном и мелкосерийном производствах являются универсальные токарно-винторезные станки, на которых можно осуществлять все виды точения, а также нарезание различных резьб, сверление, зенкерование, развертывание, накатывание и алмазное выглаживание. В состав этих станков входят станина, передняя бабка, суппорт с резцедержателем, задняя бабка, ходовой винт, ходовой вал, фартук и коробка подач. Заготовка может устанавливаться в центрах, в трехкулачковом патроне или в другом приспособлении. Движение резания осуществляется вращением шпинделя станка с закрепленной на нем заготовкой. Движение подачи обеспечиваются относительным продольным и поперечным перемещением суппорта станка с резцедержателем (резцом).

Фрезерование осуществляется на фрезерных станках, которые могут быть универсальными (вертикально-, горизонтально-, продольно-фрезерные) и специализированные (шлице-шпоночные, карусельно-, копировально-, резьбофрезерные и др.). По конструктивным особенностям эти станки подразделяются на консольные, когда стол расположен на подъемном кронштейне-консоли; бесконсольные, у которых стол перемещается по неподвижной станине в продольном и поперечном направлениях; непрерывного действия (карусельные и барабанные). Примеры вертикально- и горизонтально-фрезерных станков: 6Р80Г,6Р10,6Р18Г,6Р11,6Р82Г,6Р12.В единичном, мелкосерийном и серийном производствах наиболее распространены консольные станки.

Современное технологическое оборудование представлено в виде надежных, высокопроизводительных, многофункциональных станков.

Технологическое оборудование подразделяется на четыре группы:

1. Станки широкого назначения (универсальные) с широким диапазоном параметров, размеров заготовок, обрабатываемых на них. Целесообразно применять в единичном и мелкосерийном производстве.

2. Станки высокой производительности – автоматы и полуавтоматы, имеющие большее ограничение по размерам заготовок, которые могут на них обрабатываться, а также ограничения по параметрам(1Б240П-4,1Б240-6,1Б240П-6 и т.д.)

3. Специализированные станки – агрегатные и переделанные из станков высокой производительности, приспособленные для обработки какой-либо определенной детали или группы деталей. Агрегатные станки компонуются из стандартных узлов, приспосабливаясь к изготовлению определенной детали. Специализированные станки применяются в крупносерийном и массовом производствах.

4. Специальные станки – станки, спроектированные и изготовленные для обработки заготовки в определенной технологической операции. Такие станки обладают высокой производительностью, потому что режимы обработки соответствуют расчетным режимам, но проектирование и изготовление их требует много времени и средств, так как производят их в единичном исполнении. Специальные станки рентабельны в массовом производстве при выпуске деталей в течении нескольких лет.

С развитием техники на смену обычным станкам пришли высокопроизводительные и быстропереналаживаемые станки с программным управлением и обрабатывающими центрами. На базе этих станков с использованием микропроцессорной техники и роботов создаются гибкие автоматизированные производства, что значительно повышает производительность и качество продукции. Следует отметить, что максимальный эффект можно получить, совмещая новые и старые “достижения”.

3. ВЫБОР МЕТОДА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

Прежде чем принять решение о методах и последовательности обработки отдельных поверхностей детали и составить технологический маршрут изготовления детали, необходимо произвести расчеты экономической эффективности различных вариантов и выбрать из них наиболее рациональный для данных условий производства. Критерием оптимальности является минимум приведенных затрат на единицу продукции. В качестве себестоимости рассматривается технологическая себестоимость, которая включает изменяющиеся по вариантам статьи затрат.

Сравним два метода изготовления детали:

| Наименование показателей | 1-й вариант | 2-й вариант |

| Вид заготовки | литье | прокат |

| Класс точности | II | II |

| Масса заготовки | 0.7 | 1.2 |

| Стоимость 1т заготовки, принятых за базу Ci, у.е. | 58,58 | 143,3 |

| Стоимость 1т стружки Sотх , у.е. | 25 | 25 |

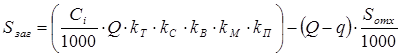

а) Себестоимость заготовки изготовленной методом литья:

,

,

где Сi – базовая стоимость одной тонны заготовок, у.е.;

КТ, КС, КВ, КМ, КП – коэффициенты, зависящие от класса точности,

группы сложности, массы, марки материала и

объёма производства;

Q – масса заготовки, кг;

q – масса готовой детали, кг;

Sотх – цена одной тонны отходов.

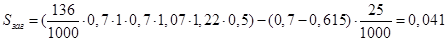

Согласно справочным данным примем Сi=136 у.е. (табл. 2.6 [1]), КТ=1, [1], КС=0,7,(табл. 2.8 [1]), КВ=1,07, [1], КМ=1,22, (табл. 2.8 [1]), КП=0,5, (табл. 2.8 [1]).

у.е.

у.е.

б) Себестоимость заготовки, получаемой из проката

Если использовать круглый сортовой профиль общего назначения, то стоимость заготовок будет равна

S заг = М + ΣСоз ,

где М – затраты на материал заготовки, у.е.;

SСоз – технологическая себестоимость операций, у.е..

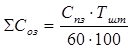

,

,

где Спз – приведенные затраты на рабочем месте, у.е./ч;

Тшт – штучное или штучно-калькуляционное время выполнения заготовительной операции, мин.

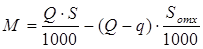

,

,

где S – цена одного килограмма заготовки, у.е..

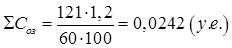

Если заготовку из проката отрезать на абразивно-отрезных станках, то Спз = 121 у.е./ч, Тшт = 1,2 мин [1]. Тогда

Согласно справочным данным [1] S = 136 у.е. за одну тонну. Следовательно, учитывая (4),

S заг = (1,2·136)/1000 – (1,2 – 0,615)·25/1000 + 0,0242 = 0,172 (у.е.)

Как видно, заготовка из проката оказалась намного дороже. Но т.к. у нас среднесерийное производство и для получения заготовки методом литья ещё необходима дорогая форма, то в итоге получении заготовки литьем будет стоить дороже, чем получение прокатом. Т.о. мы будем изготавливать заготовку прокатом.

Сравним два варианта технологического маршрута по минимуму приведенных затрат.

а) При использовании токарно-винторезного станка 1А616 часовые приведенные затраты равны

Спз = Сз + Счз + Ен·(Кс + Кз),

где Сз – основная и дополнительная зарплата с начислениями, у.е./ч;

Счз – часовые затраты по эксплуатации рабочего места, у.е./ч;

Ен – нормативный коэффициент экономической эффективности капитальных вложений;

Кс и Кз – удельные часовые капитальные вложения соответственно в станок и в здание, у.е./ ч.

Сз = ε·Стф · k· y,

где ε – коэффициент, учитывающий дополнительную зарплату;

Стф – часовая тарифная ставка станочника-сдельщика, у.е./ч;

k – коэффициент, учитывающий зарплату наладчика;

y – коэффициент, учитывающий оплату рабочего при многостаночном обслуживании.

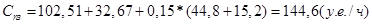

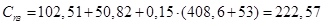

Примем ε = 1,53; Стф = 67 у.е./ч; k = 1; y = 1 [1]. Тогда

Сз = 1,53·67·1·1 =102,51 (у.е./ч)

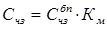

Часовые затраты по эксплуатации рабочего места:

где  – практические часовые затраты на базовом рабочем месте, у.е./ч;

– практические часовые затраты на базовом рабочем месте, у.е./ч;

Км – коэффициент, показывающий, во сколько раз затраты, связанные с рабо-той данного станка, больше, чем аналогичные расходы у базового станка.

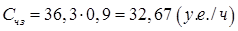

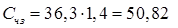

Примем  = 36,3 у.е./ч, для токарно-винторезного станка Км = 0,9.

= 36,3 у.е./ч, для токарно-винторезного станка Км = 0,9.

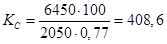

Удельные часовые капитальные вложения в станок:

Кс = (100·Ц)/( Fд· ηз) ,

где Ц – балансовая стоимость станка, у.е.;

Fд – действительный годовой фонд времени работы станка, ч;

hз – коэффициент загрузки станка.

По справочным данным [1] берем для токарно-винторезного станка Ц = 9390 у.е., Fд = 4029 ч, hз = 0,97. Тогда

Кс = (100·1750)/(4029·0,97) = 44,8 (у.е./ч)

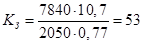

Удельные часовые капитальные вложения в здание:

Кз = 7840· F/( Fд· ηз),

где F – производственная площадь, занимаемая станком с учетом проходов, м2:

F = f · kf ,

где f – площадь станка, м2;

kf – коэффициент, учитывающий дополнительную производственную площадь проходов. Согласно [1] f = 1,9 м2, kf = 4. Тогда удельные часовые капитальные вложения в здание с учетом (10) равны

Кз = 7840·1,9·4/(4029·0,97) = 15,2 (у.е./ч)

Принимаем Ен = 0,15. Тогда

б) При использование токарно-копировального многорезцового полуавтомата 1Н713, приведенные затраты рассчитываются также:

Сз = 1,53·67·1·1 =102,51 (у.е./ч)

(у.е./ч)

(у.е./ч)

у.е./ч.

у.е./ч.

у.е./ч.

у.е./ч.

у.е./ч.

у.е./ч.

Итак, часовые приведенные затраты на изготовление детали на токарно-винторезном меньше, чем на токарно-копировальном станке и т.к. стоимость первого гораздо меньше второго, поэтому будем использовать токарно-винторезный станок. Т.о. после прокатки заготовка будет обработана на токарно-винторезном станке 1А616, горизонтально-фрезерном станке 6Р81Г .

4. ОБОСНОВАНИЕ МАТЕРИАЛА

Пробка должна быть изготовлена из стали 45 ГОСТ 1050-74. Ее химический состав сведен в таблице 1, механические свойства – в таблице 2, физические свойства – в таблице 3.

Таблица 1. Химический состав стали 45 ГОСТ 1050-74, %

| C | Si | Mn | S, не более | P, не более | Ni | Cr |

| 0,40…0,50 | 0,17…0,37 | 0,50…0,80 | 0,045 | 0,045 | 0,30 | 0,30 |

Таблица 2. Механические свойства стали 45 ГОСТ 1050-74

| T, МПа | вр, МПа | 5, МПа | , % | aн, Дж/см2 | HB (не более) | |

| не менее | горячекатаной | отожженной | ||||

| 360 | 610 | 16 | 40 | 50 | 241 | 197 |

Таблица 3. Физические свойства стали 45 ГОСТ 1050-74

| Температура испытания, °C | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, ГПа | 200 | 201 | 193 | 190 | 172 | – | – | – | – | – |

| Модуль упругости при сдвиге кручением, ГПа | 78 | – | – | 69 | – | 59 | – | – | – | – |

| Плотность, кг/см3 | 7826 | 7799 | 7769 | 7735 | 7698 | 7662 | 7625 | 7587 | 7595 | – |

| Коэффициент теплопроводности, Вт/м·°С | – | 48 | 47 | 44 | 41 | 39 | 36 | 31 | 27 | 26 |

| Коэффициент линейного расширения | 11,9 | 12,7 | 13,4 | 14,1 | 14,6 | 14,9 | 15,2 | – | – | – |

| Удельная теплоемкость, Дж/кг·°С | 473 | 498 | 515 | 536 | 583 | 578 | 611 | 720 | 780 | – |

Пробка, очевидно, должна будет обладать высокой износостойкостью, поэтому для изготовления этой детали наиболее целесообразно использовать именно такой материал. Заменителями стали 45 могут служить стали 40Х, -50, -50Г2. Но в нашем случае сталь 45 полностью удовлетворяет всем требованиям.

Дата: 2019-05-29, просмотров: 297.