Фильтрование это наиболее простой метод очисти молока от механических загрязнений.

Фильтрованием – называется процесс разделения неоднородных систем с твердой дисперсной фазой, основанный на задерживании твердых частиц пористыми перегородками, которые пропускают дисперсионную среду (т.н. жидкую).

Основной задачей теории фильтрования, является определение скорости фильтрования.

,

,

где V – объем фильтрата (м3)

-время фильтрования (в с)

-время фильтрования (в с)

Скорость фильтрования  (в м/с) – это количество профильтрованной жидкости за единицу времени, отнесенное к единице фильтрующей поверхности F.

(в м/с) – это количество профильтрованной жидкости за единицу времени, отнесенное к единице фильтрующей поверхности F.

В качестве фильтрующих используется марлевые фильтры, бязевые, миткалевые, шерстяные фильтры, нетканые материалы из лавсановых и пропиленовых волокон, а также стеклянные, керамические, металлические (гранулы из титанового сплава, плетеные и перфорированные штампованные сетки с отверстиями 0,5-2 мм) фильтры и другие материалы.

Периодически через каждые 15..20 мин необходимо удалять загрязнения из фильтра. Эффективность очистки в значительной мере зависит от давления, при котором происходит фильтрование и размеров отверстий фильтрующего материала в сравнении с размерами частиц механических загрязнений.

Более полной очистки молока можно добиться только с помощью нетканого фильтрующего материала (очищенное молоко оценивается 1-й группой). Бязь задерживает на 25 % осадка меньше, и молоко может иметь мелкие частички загрязнений и оценивается по 2-й группе. При фильтровании через лавсан молоко по степени чистоты оценивается 2-й группой. Капрон непригоден для очистки молока.

Механическая очистка молока с помощью фильтрационных аппаратов. По конструкции фильтры бывают цилиндрические, дисковые, пластинчатые, открытые и закрытые.

Очистка молока и молочных продуктов осуществляется под действием разности давления по обе стороны фильтрующей перегородки. Давление в фильтрах создается или за счет атмосферного или при помощи насоса. Движущая сила это Δр (в Па) между давлением жидкости над фильтрующим слоем и давлением жидкости при выходе ее из этого слоя.

ΔР=Р1-Р2

Давление в фильтрах может образовываться под воздействием атмосферного давления или путем образования вакуума под ним. В связи с этим различают фильтры работающие под атмосферным давлением или под вакуумом. При фильтровании во фляги применяют открытые фильтры, на которые натянута фильтрующая ткань. Оптимальная температура молока при фильтровании 30-35 °С, но не ниже 25 °С. Такой способ очень трудоемок и ненадежен, так как в процессе фильтрования на фильтрующей ткани скапливается осадок, размывающийся при добавлении последующих порций молока.

Обычно в цилиндрические фильтрационные (т.е. работающие под вакуумом) аппараты молоко поступает с температурой 25- 30 °С под давлением 196 кПа..

Фильтрационные аппараты с тканевыми перегородками имеют ряд недостатков: кратковременность безостановочной работы; необходимость частой разборки для промывки; возможность прорыва ткани; уменьшение производительности фильтров в зависимости от продолжительности работы (20-30 мин), после чего фильтрующую ткань необходимо менять. После окончания фильтрования фильтры подвергают мойке и санитарной обработке для повторного использования.

Наиболее эффективна очистка молока с помощью сепараторов-молокоочистителей, где процесс разделения молока на фракции осуществляется под действием центробежной силы.

Непрерывное центробежное отделение твердых частиц (кларификация, или очистка). Процесс разделения молока на твердую (механические примеси) и жидкую (очищенное молоко) фракции происходит в барабане сепаратора-молокоочистителя при участии центробежной силы, а саму очистку молока еще называют центробежной очисткой (или кларификация).

Скорость движения частиц в центробежном поле, описывается формулой Стокса

υст=2r2ω2R(ρ1-ρ2)/9m

Процесс центробежного фильтрования подчиняется тем же законам, которые были рассмотрены ранее, но с той разницей что перепад давления, возникающий в результате быстрого вращения жидкости молока (F). За счет скорости, возникает давление Р1, которое расходуется на преодоление слоя осадка, образовавшегося на фильтровальной перегородки и создание фильтрату необходимой кинетической энергии для прохождения его с определенной скоростью через слой осадка и фильтровальную перегородку.

Следовательно Р1 на молоко уменьшается до Р2 на выходе. Р1>Р2.

Наиболее совершенными средствами для очистки молока являются сепараторы-молокоочистители.

Центробежная очистка молока с помощью сепараторов-молокоочистителей. Центробежная очистка молока в сепараторах-молокоочистителях является наиболее совершенной. Она позволяет удалить из молока не только механические примеси, но и слизь, сгустки молока, эпителий, форменные элементы крови. После такой очистки молоко оценивается по 1-й группе чистоты.

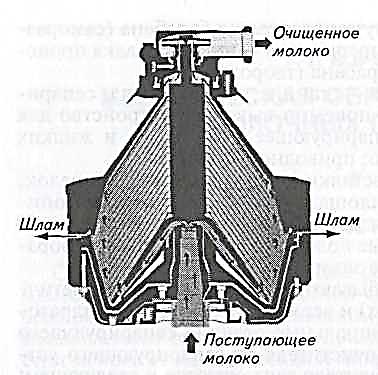

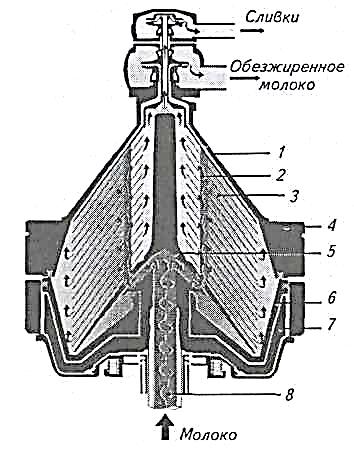

Центробежную очистку целесообразно проводить при температуре (40±5) °С. Процесс разделения молока на твердую (механические примеси) и жидкую (очищенное молоко) фракции происходит в барабане сепаратора-молокоочистителя. Барабан полугерметичного сепаратора-молокоочистителя изображен на рис. 2.1.

Молоко поступает из приемной камеры через входное устройство во вращающийся барабан. Молоко попадает в разделительные каналы с внешней стороны пакета тарелок, течет внутрь по каналам в радиальном направлении в сторону оси вращения и выводится наружу через отверстие в верхней части барабана.

Рис. 2.1 Барабан полугерметичного сепаратора-молокоочистителя

Рис. 2.1 Барабан полугерметичного сепаратора-молокоочистителя

| Основной процесс очистки происходит в межтарелочных пространствах: под действием центробежных сил твердые примеси, плотность которых больше плотности молока, отделяются и направляются в обратную сторону вдоль нижней поверхности тарелок – на периферию барабана сепаратора. По мере наполнения этого пространства шлам (грязевой осадок) нужно удалять из сепаратора-молокоочистителя, так как из заполненного пространства он может попасть в очищенное молоко и снизить эффективность очистки. |

Очищенное молоко по каналам, образованным тарелкодержателем и верхними кромками тарелок, устремляется вверх барабана и выводится из него через отверстие в крышке.

В сепараторах-молокоочистителях с ручной выгрузкой осадка приходится вручную разбирать и мыть барабан. Это требует значительных затрат ручного труда, а также не позволяет длительно использовать один и тот же сепаратор. Время эффективной очистки на таком аппарате составляет 1,5 - 2 ч в зависимости от степени загрязнения молока и конструкции сепаратора-молокоочистителя.

Более перспективными и совершенными по конструкции и эксплуатации являются сепараторы-молокоочистители с автоматической выгрузкой грязевого осадка. Они снабжены подвижным днищем, которое во время сепарирования прижимается к уплотнительному кольцу в крышке барабана. Это происходит под воздействием гидравлического давления со стороны находящейся под барабаном воды. При команде «на выгрузку» вода сбрасывается из-под днища барабана, и оно мгновенно опускается, а осадок удаляется. Затем днище снова поднимается за счет подаваемой воды. Операция осуществляется без остановки сепаратора на мойку. В сепараторах большой производительности осадок выводится наружу автоматически водяной промывкой в цикле очистки. Центробежная очистка молока от механических примесей в сепараторах-молокоочистителях является наиболее совершенной.

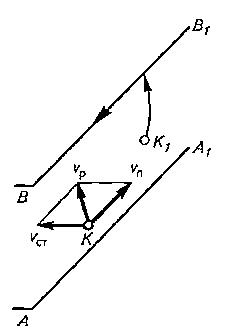

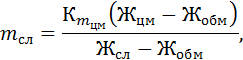

| Количество выделяемых примесей доходит до 0,02-0,06 %. Схема направления скорости твердой дисперсной частицы в межтарелочном пространстве сепаратора-молоко-очистителя (рис. 2.2): К, К1 — механическая частица; vст, vп, vp– скорость соответственно Стокса, потока, результирующая, массы молока, пропущенного через сепаратор молокоочиститель. В зависимости от конструкции сепараторов-молокоочистителей центробежная очистка позволяет удалять от 90 до 660 мг механических примесей из 1 л молока. Траектория движения дисперсных частиц внутри барабана сепаратора в любой его зоне обусловливается осаждением частиц и движением жидкости в рассматриваемой зоне. Скорость движения потока жидкости vп не одинакова в каждой точке межтарелочного пространства. |  Рис. 2.2 Схема направления скорости твердой дисперсной частицы в межтарелочном пространстве сепаратора-молоко-очистителя

Рис. 2.2 Схема направления скорости твердой дисперсной частицы в межтарелочном пространстве сепаратора-молоко-очистителя

|

Она изменяется от почти нулевой в непосредственной близости к тарелкам до максимальной в центре канала. Центробежная сила действует на все частицы, выталкивая их на периферию сепаратора со скоростью осаждения vст. Результирующая скорость vp является суммой этих скоростей и определяется по формуле:

vp = vп+ vст, (4)

где vn – средняя скорость потока жидкости; vcт–скорость осаждения частицы (скорость Стокса).

Частицы (К...Кп), находящиеся в межтарелочном пространстве, на первой стадии движения проникают через толщу плазмы молока и оседают на поверхности тарелки в точке В. На второй стадии движения частицы более тяжелые, чем плазма молока, двигаясь под действием центробежной силы по тарелке, достигают периферии (точка В), откуда отбрасываются в грязевое пространство сепаратора.

Среднюю скорость потока движения жидкости определяют по формуле

vn = M/(7,2πRhz), (5)

где М – производительность сепаратора; R– расстояние от частицы до оси вращения; h – расстояние между тарелками по нормали; z –число тарелок.

Скорость течения жидкости vп в межтарелочном пространстве любого тарельчатого сепаратора является величиной переменной. В сепараторах-молокоочистителях она имеет минимальное значение на входе в межтарелочное пространство и достигает максимума у вершины тарелки.

Эффективность очистки молока на сепараторах-молокоочистителях достаточно высока и характеризуется размером частиц дисперсной фазы, выделяемых при очистке молока. На молокоперерабатывающем предприятии качество очистки определяют визуально по содержанию механических примесей в молоке в сравнении с эталоном.

Эффективность центробежной очистки молока во многом зависит от температуры и кислотности.

С точки зрения сохранения качества исходного сырья более выгодно подвергать очистке холодное молоко. Но при этом из-за повышения вязкости уменьшается скорость удаления частиц механических загрязнений. Холодную очистку молока (температура 4–10 ºC) применяют в том случае, если необходимо поддерживать высокое качество молока в течение длительного периода (при производстве стерилизованных продуктов, детских продуктов и молочных консервов). Для увеличения эффективности очистки молока при холодном сепарировании на обычном сепараторе-молокоочистителе, которая уменьшается из-за повышения вязкости молока, производительность сепаратора снижают либо применяют специальные сепараторы для холодной очистки молока.

Повышение температуры очистки выше 50 ºС приводит к тому, что часть механических загрязнений может раствориться или раздробиться в молоке и они не будут отделяться под действием центробежной силы. Это также снижает эффективность очистки.

При очистке молока на сепараторах-молокоочистителях под действием механических сил жировые шарики дробятся, с повышением температуры очистки интенсивность дробления жировых шариков возрастает. Такое интенсивное дробление жировых шариков приведет к потерям молочного жира при производстве масла, творога или сыра, так как существует большая вероятность попадания мелких жировых шариков в пахту или молочную сыворотку. Оптимальная температура очистки 35 - 45 °С.

В состав линий автоматизированных пластинчатых пастеризационно-охладительных установок входят сепараторы-молокоочистители. Молоко в потоке нагревается до температуры 35 - 45 °С в секции рекуперации установки и поступает в молокоочиститель, откуда вновь поступает в пастеризатор.

При повышении кислотности молока (особенно если это сочетается с повышением температуры) часть белковых частиц коагулирует и при очистке отбрасывается в грязевое пространство сепаратора-молокоочистителя. Это приводит к более быстрому заполнению грязевого пространства и снижению эффективности очистки. Кроме вышеназванных факторов на эффективность очистки влияют конструктивные особенности сепараторов-молокоочистителей: частота вращения барабана, производительность сепаратора, продолжительность очистки. От производительности сепаратора-молокоочистителя зависит эффективность выделения частиц механических примесей различного диаметра. Чем меньшего размера частицы нужно выделить, тем меньше устанавливают производительность сепаратора.

Очистка молока от микробиологических примесей осуществляется в процессе бактериофугирования. Биологические загрязнения и плазма молока, имеющие разные плотности, разделяются под действием центробежной силы в бактериофуге, устройством напоминающей сепаратор-молокоочиститель. Отличие бактериофуги от сепаратора-молокоочистителя состоит в том, что частота вращения барабана бактериофуги значительно выше и по периферии тарелок расположены отверстия.

В процессе сепарирования сепараторная слизь, в которой скапливаются микроорганизмы, собирается на периферии барабана, откуда с небольшим количеством молока через два отверстия выбрасывается наружу и попадает в кожух, снабженный специальным грязевым желобом с рубашкой.

Эффективность удаления бактерий с помощью бактериофугирования невелика - до 90 %, поэтому заменять им тепловую обработку молока не рекомендуется. В сыроделии, где бактериофугирование находит наибольшее применение, его проводят при температурах пастеризации 72 - 74 °С, повышая таким образом эффективность пастеризации молока до 99,9 %. Для повышения эффективности бактериофугирования уменьшают производительность бактериофуги и увеличивают продолжительность пребывания молока в ней.

Сепарирование молока

Процесс сепарирования представляет собой механическое разделение молока на фракции под действием центробежной силы.

Сепарирование применяют в молочной отрасли для разделения молока на сливки (жировой концентрат), и обезжиренное молоко (плазму), а так же для очистки от механических и естественных (кровь, сгусток и др.) примесей. Кроме этого при сепарировании из сыворотки выделяют белки, получают высокожирные сливки (т.е. сепарируют сливки, а не молоко), отделяют микроорганизмы от молока (бактериоотделение) и др.

Под действием центробежной силы молоко разделяется благодаря различию, плотности фракций: плотность дисперсной фазы (жира), меньше, чем дисперсной среды (плазма молока), или плотность дисперсной среды (плазма молока) меньше, чем дисперсной фазы (частиц механических и естественных примесей). Сепарирование молока осуществляется в специальных машинах –сепараторах. Сепараторы, предназначенные для разделения молока на сливки и обезжиренное молоко, называют сепараторами-сливкоотделителями, а для очистки молока – сепараторами-молокоочистителями. Сепараторы–сливкоотделители с устройствами нормализации молока называются сепараторами-нормализаторами.

Основные части сепаратора следующие. Молочная посуда, барабан с тарелками, веретено, привод, станина (демонстрировать плакат, взять 2 тарелки).

Разделение фаз молока на жир и плазму в сепараторе происходит следующим образом.

Цельное молоко из приёмной (поплавковой) камеры сепаратора по центральной трубке поступает в нижнюю часть барабана, откуда через каналы тарелкодержателя попадает в отверстия пакета тарелок и дальше движется вверх. По мере подъёма (вверх) молоко тонкими слоями протекает в концентрические щели между тарелками. В барабане сепаратора под действием центробежной силы жировые шарики, как более лёгкая фракция, оттесняются к центру (к оси вращения), а обезжиренное молоко (плазма молока), более тяжёлая фракция устремляется к периферии. Под напором постоянного поступления в барабан новых порций молока обезжиренное молоко и сливки вытесняются из него вверх и через специальные отверстия отдельно вытекают из барабана.

Распределяясь между тарелками тонкими слоями, молоко перемещается со скоростью (около 2-3 см/ сек), что создаёт благоприятные условия для наиболее полного отделения жира.

Регулирование массовой доли жира в сливках в открытом сепараторе-сливкоотделителе осуществляется путем изменения площади сечения отверстия между горловиной разделительной тарелки и центральной трубки с помощью регулировочного винта. Уменьшая площадь сечения ввинчиванием регулировочного винта ближе к оси вращения барабана сепаратора уменьшает поток проходящих здесь сливок, причем концентрация жира в них увеличивается и наоборот для того чтобы уменьшить массовую долю жира в сливках увеличивают площадь сечения между горловиной разделительной тарелки и центральной трубкой с помощью вывинчивая регулировочного винта дальше от оси сепаратора.: поток сливок увеличивается, но концентрация жира снижается.

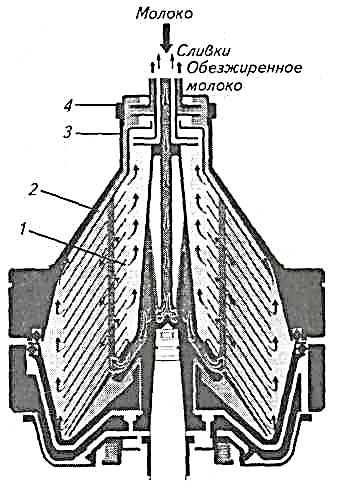

Конструктивные особенности полугерметичных и герметичных сепараторов. Полугерметичные сепараторы снабжены напорными дисками у выходных отверстий для сливок и обезжиренного молока; их еще называют сепараторами с напорными дисками (рис. 2.3). Стационарные напорные диски погружены во вращающийся столб жидкости, обеспечивая выход жидкости под напором. Глубина погружения диска определяется необходимой массовой долей жира получаемых сливок. Объем сливок, выходящих из сепаратора с напорными дисками, контролируется клапаном со встроенным расходомером. Размер отверстия в клапане можно изменять с помощью регулировочного винта.

| С помощью регулировочного клапана на выходе обезжиренного молока задают определенное давление, затем регулируют положение дроссельного клапана на выходном патрубке для сливок для получения такого объема потока, который будет обеспечивать в сливках заданную массовую долю жира. В герметичном сепараторе-сливкоотделителе молоко подается в барабан через полое веретено (рис. 2.4). Во время работы барабан герметичного сепаратора полностью заполнен молоком. Внутри отсутствует воздух. Постоянное давление поддерживается в сепараторе с помощью автоматического регулятора потока, а регулирование массовой доли жира в сливках осуществляется с помощью клапана, на который во время работы сепаратора сверху оказывает давление сжатый воздух, а снизу – обезжиренное молоко. Чтобы увеличить массовую долю жира в выходящих из сепаратора сливках, нужно снизить давление обезжиренного молока. Тогда под давлением сжатого воздуха клапан будет смещаться вниз, уменьшится отверстие для выходящих сливок, увеличится концентрация жира. Понизить концентрацию жира в сливках на выходе можно, действуя противоположным образом. |  Рис.2.3 Барабан полугерметичного

самоочищающегося сепаратора-сливкоотделителя:

1 – тарелкодержатель; 2 – пакет тарелок;

3 – напорная камера сливок;

4

Рис.2.3 Барабан полугерметичного

самоочищающегося сепаратора-сливкоотделителя:

1 – тарелкодержатель; 2 – пакет тарелок;

3 – напорная камера сливок;

4  напорная камера отделения

обезжиренного молока напорная камера отделения

обезжиренного молока

|

Рис.2.4 Барабан герметичного самоочищающегося сепаратора-сливкоотделителя:

1– крышка барабана; 2 – распределительное отверстие в тарелке; 3 – пакет тарелок; 4 – большое затяжное кольцо; 5 – тарелкодержатель; – подвижное днище барабана; 7 – корпус барабана; 8 –полое веретено

Рис.2.4 Барабан герметичного самоочищающегося сепаратора-сливкоотделителя:

1– крышка барабана; 2 – распределительное отверстие в тарелке; 3 – пакет тарелок; 4 – большое затяжное кольцо; 5 – тарелкодержатель; – подвижное днище барабана; 7 – корпус барабана; 8 –полое веретено

|

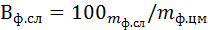

Закономерности режима процесса сепарирования. Масса сливок, получаемых при сепарировании молока, зависит от массовой доли жира в цельном молоке при условии ее стабильности в получаемых сливках:

где К – коэффициент, учитывающий потери (п) сливок при сепарировании

[К= (100 – n )/100]; mц м – масса цельного молока, поступающего в сепаратор; жц.м, жоб.м, жся – массовая доля жира соответственно в цельном и обезжиренном молоке и сливках.

Фактический выход сливок из 100 единиц сырья при сепарировании можно рассчитать по следующей формуле:

где m ф.сл – фактическая масса сливок, полученная при сепарировании; m ф цм – масса цельного молока, фактически подвергавшегося сепарированию.

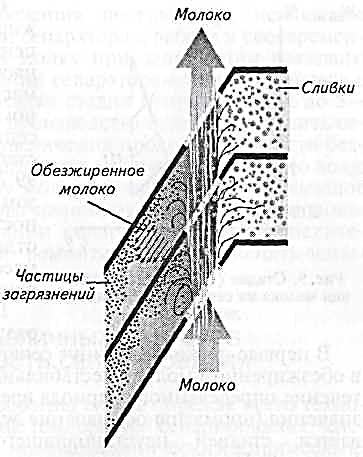

Особенность фракционного разделения молока в сепараторе-сливкоотделителе заключается в следующем. Траектория движения жирового шарика состоит из двух стадий: стадии проникновения жирового шарика через толщу плазмы и осаждения его на поверхности тарелки и стадии перемещения жирового шарика по наружной поверхности тарелки от периферии к центру.

Жировой шарик, осевший на поверхности тарелки, находится под воздействием двух сил, направленных в противоположные стороны.

Первая направлена по образующей и представляет собой силу лобового давления потока, т. е. жировые шарики движутся с потоком молока вниз к периферии тарелок со скоростью потока vn.

Вторая сила – это тангенциальная составляющая силы Стокса; так как жировые шарики находятся под действием центростремительного ускорения, они будут всплывать (двигаться) к центру барабана со скоростью Стокса (vст)

В межтарелочных пространствах сепаратора-сливкоотделителя при сепарировании появляются два потока: поток молока, обезжиривающегося по пути своего движения вниз, и поток сливок (жировые шарики), движущихся в противоположном направлении.

| При входе в межтарелочное пространство жировые шарики будут более или менее равномерно распределены в потоке, но те из них, которые окажутся ближе к нижней тарелке, быстро перейдут в сливочный слой. В верхней части тарелки у выхода сливок будет максимальнаятолщина сливочного слоя, включающая наиболее крупные жировые шарики. В нижней части тарелки будут осаждаться наиболее мелкие жировые шарики (рис. 2.5). |  Рис. 2.5 Схема движения жировых шариков в межтарелочном пространстве сепаратора-сливкоотделителя

Рис. 2.5 Схема движения жировых шариков в межтарелочном пространстве сепаратора-сливкоотделителя

|

Скорость потока здесь будет минимальной из-за увеличения межтарелочного пространства, а скорость Стокса максимальной из-за увеличения радиуса тарелки. Направление движения жирового шарика можно определить путем сопоставления значений скорости потока и скорости Стокса. Если vст < vп, то жировой шарик движется к периферии, если vст > vп, то жировой шарик будет унесен к центру барабана.

Процесс сепарирования можно разделить на три стадии В первые несколько минут сепарирования массовая доля жира в обезжиренном молоке нестабильна, постепенно уменьшается и в течение определенного периода времени достигает минимального значения (нормативное значение жо6 м = 0,05 %). Это время называется стадией неустановившегося режима сепарирования (стадия I). Продолжительность ее зависит от температуры сепарируемого молока, от времени, за которое будет достигнута рабочая частота вращения барабана.

Стадия II называется стадией установившегося режима, когда массовая доля жира в обезжиренном молоке достигает нормативного значения и какое-то время не изменяется. В зависимости от различных факторов (механической чистоты молока, кислотности, производительности сепаратора и др.) эта стадия может продолжаться от 40 до 120 мин.

По окончании этого срока начинается стадия сепарирования III, когда массовая доля жира в обезжиренном молоке начинает увеличиваться. Причиной этого могут быть заполнение грязевого пространства сепаратора механическими примесями и сепараторной слизью, а также загрязнения межтарелочных пространств сепаратора.

На производстве для избежание потерь жира исключают стадии I и IIIпутем подготовки сепаратора к работе и своевременной остановки сепаратора на мойку при заполнении грязевого пространства.

Факторы, влияющие на эффективность сепарирования. На эффективность сепарирования влияют прежде всего технологические факторы, такие, как температура сепарирования, кислотность молока, загрязнение молока механическими примесями, размер и плотность жировых шариков, предварительная обработка, массовая доля жира в молоке, плотность и вязкость молока; конструктивные характеристики сепараторов, такие, как частота вращения барабана сепаратора, производительность сепаратора, подача молока в сепаратор и др.

Рассмотрим основные из перечисленных факторов. Оптимальная температура сепарирования 40–45 °С. Повышение температуры выше этих значений приводит к снижению эффективности сепарирования, т. е. к увеличению жира в обезжиренном молоке.

Повышение температуры сепарирования способствует денатурации сывороточных белков молока, агломерации их с казеином и появлению белковых хлопьев. При этом грязевое пространство сепаратора быстро заполняется сепараторной слизью, что приводит к ухудшению выделения жира.

При сепарировании молока, особенно при повышенных температурах, происходит сильное вспенивание сливок и обезжиренного молока, что также ухудшает качество обезжиривания. В открытых сепараторах пена образуется на входе молока в сепаратор, на выходе продуктов сепарирования и при поступлении сливок и обезжиренного молока из сепаратора в резервуары промежуточного хранения. В полугерметичных и герметичных сепараторах вспенивание сливок и обезжиренного молока происходит при поступлении после сепарирования в резервуары для хранения. Наличие пены в цельном молоке, сливках и обезжиренном молоке может отрицательно повлиять на эффективность их тепловой обработки, так как уменьшает теплопроводность продуктов. Сильное вспенивание сливок может привести к образованию жировых комочков (мелких масляных зерен), что отрицательно отражается на их дальнейшей обработке.

Кроме того, при высоких температурах сепарирования происходит дробление жировых шариков из-за дестабилизации белково-лецитиновой оболочки (белки оболочки жировых шариков также реагируют на повышение температуры и денатурируют, в результате чего оболочка теряет стабильность). При этом эффективность обезжиривания снижается, так как часть мелких жировых шариков уходит в обезжиренное молоко. Часть мелких жировых шариков, которые все же попадают при этом в сливки, при производстве масла, например, переходят в пахту, что снижает выход масла.

Температуру сепарирования выше 45 °С применяют лишь в тех случаях, когда по условиям производства необходимо сепарировать молоко сразу после пастеризации. Следует отметить, что высокожирные сливки при производстве масла поточным способом сепарируют только при высокой температуре (85–90 °С).

Сепарирование молока при низких температурах, так называемое холодное сепарирование, имеет свои преимущества и недостатки. При холодном сепарировании экономится электроэнергия, не происходит быстрого развития жизнедеятельности микроорганизмов, жировые шарики подвергаются меньшему воздействию, поэтому сливки более стабильны и менее подвержены порче. Недостатком холодного сепарирования сливок является снижение эффективности обезжиривания. Вязкость охлажденного молока больше, чем нагретого. При нагревании молока с 10 до 30 °С вязкость его уменьшается в два раза. С увеличением вязкости уменьшается скорость всплывания жировых шариков и возможность выделения их из молока при сепарировании. Повышение эффективности обезжиривания возможно при использовании сепараторов для холодного сепарирования молока и значительном уменьшении производительности сепаратора.

Повышенная кислотность молока уменьшает отрицательный заряд казеина, что приводит к частичной коагуляции белков молока. Белковые хлопья быстро заполняют грязевое пространство сепаратора, увеличивая количество сепараторной слизи, что влечет за собой переход жировых шариков в обезжиренное молоко и загрязнение его механическими примесями. Во избежание этого нужно чаще останавливать сепаратор на мойку либо применять самоочищающиеся сепараторы. Во избежание снижения эффективности сепарирования рекомендуется сепарировать молоко кислотностью не выше 20 ºТ.

Повышенная механическая загрязненность молока приводит к ухудшению обезжиривания так же, как это было описано выше, из-за быстрого заполнения грязевого пространства и попадания жировых шариков в обезжиренное молоко. Кроме того, увеличение механических загрязнений повышает бактериальное загрязнение молока, которое быстро возрастает, так как температура сепарирования оптимальна для развития микрофлоры.

От размера жировых шариков молока во многом зависит степень обезжиривания при сепарировании. Эффективность действия сепаратора должна определяться минимальным размером жирового шарика, который на данном сепараторе можно отделить от плазмы молока. Чем меньше размер жировых шариков, тем труднее их выделить из молока, поскольку их плотность повышается из-за увеличения доли белкового адсорбционного слоя оболочки.

Плотность жировых шариков определяют как среднюю величину плотности жира и белковой оболочки. Отношение размера жирового шарика к толщине оболочки обусловливается главным образом его диаметром. Чем меньше диаметр, тем больше доля оболочки и сильнее влияние белкового слоя, увеличивающего плотность жирового шарика. При толщине оболочки 0,02 мкм жировой шарик диаметром 1 мкм имеет плотность в 1,1 раза большую, чем жировой шарик диаметром 3 мкм. При минимальном размере жирового шарика наступит равенство плотностей жира и плазмы молока. Когда рпл, = ржш, скорость Стокса для такого шарика будет равна нулю. Это означает, что жировые шарики при сепарировании переходят в обезжиренное молоко и не попадают в сливки. Критический диаметр жирового шарика, не выделяющегося из плазмы молока, составляет примерно 0,2 мкм.

Эффективность сепарирования молока зависит еще от количества жировых шариков предельно малого диаметра, не выделяющихся из молока. На этот фактор влияет предварительная механическая обработка молока перед сепарированием, применяемая для раздробления жировых шариков (использование центробежных насосов для подачи молока в сепаратор и другое интенсивное механическое воздействие).

С помощью различных приемов можно уменьшить переход жира в обезжиренное молоко: снизить производительность сепаратора, повысить температуру сепарирования, увеличить частоту вращения барабана сепаратора и т. п.

Из конструктивных характеристик сепараторов особое влияние на эффективность сепарирования оказывают их производительность и частота вращения барабана. Эффективность обезжиривания снижается, если повышается производительность сепаратора. Снижение эффективности сепарирования происходит также при уменьшении частоты вращения барабана сепаратора.

Частота вращения барабана. При большом числе оборотов барабана наблюдается меньший отход жира в обезжиренное молоко. Однако, превышать допустимое число оборотов можно в пределах 10-15%.

На эффективность сепарирования влияет правильность сборки барабана сепаратора. При неправильной сборке сепаратора не только снижается эффективность сепарирования, но и ухудшается отделение жира. При низкой посадке барабана на веретене часть сливок попадает в сборник обезжиренного молока.

К снижению эффективности сепарирования приводит увеличение скорости потока вследствие увеличения расстояния между тарелками. В этом случае путь движения шарика в радиальном направлении увеличивается, а продолжительность прохождения этого пути уменьшается из-за возрастания скорости потока, и жировой шарик будет унесен вместе с потоком обезжиренного молока. Оптимальное расстояние между тарелками сепараторов-сливкоотделителей – 0,8–1,0 мм, сепараторов-молокоочистителей – 1,2–1,6 мм. Следует отметить, что чем больше тарелок, тем полнее отделяется жир из молока. Увеличение числа тарелок в барабане, который был длительное время в эксплуатации, улучшает сепарирование.

Подача молока в сепаратор также влияет на эффективность сепарирования. При меньшем поступлении молока в барабан, оно более продолжительное время находиться в под действием центробежной силы. Следовательно, имеется большая вероятность полного выделения жира. С целью лучшего обезжиривания приток молока уменьшают на 10–15%.

Поэтому необходимо поддерживать постоянным приток молока в сепаратор и не изменять частоту вращения барабана сепаратора по сравнению с паспортными данными.

При обычном сепарировании молока можно получить сливки с минимальной массовой долей жира 55 %. Для получения высокожирных сливок с массовой долей жира 85 % требуется повторное сепарирование. Поэтому высокожирные сливки получают в два этапа: вначале получают сливки с массовой долей жира 35–40 %, а затем высокожирные сливки с массовой долей жира 83–85 %. В высокожирных сливках большинство жировых шариков деформировано, они имеют повышенную вязкость, что ухудшает эффективность обезжиривания. Для ее повышения сливки с массовой долей жира 35–40 % сепарируют при температуре 85–92 °С. При этой температуре денатурируют сывороточные белки, а при повышенной кислотности частично коагулируют казеин, что приводит к образованию повышенного количества сепараторной слизи. Вследствие теплового и механического воздействия на сливки оболочка жировых шариков дестабилизируется и происходит де-эмульгирование (вытапливание) жира. Свободный жир имеет повышенную способность к окислению и гидролизу, что в дальнейшем сказывается на хранении масла, полученного из высокожирных сливок. Для получения высокожирных сливок лучше использовать герметичные сепараторы. В них можно создавать высокое давление, позволяющие получить сливки с массовой долей жира выше 72 %.

Дата: 2019-05-29, просмотров: 502.