Гомогенизация это технологическая операция, которая нашла широкое применение в пищевой промышленности. Ее применяют для получения продуктов с однородной консистенцией. Так гомогенизацию применяют для получения однородной консистенции колбасного фарша в мясной промышленности. Эта обязательная операция при производстве детских продуктов питания. Ее применяют в кондитерском и плодоовощном производстве для получения однородной консистенции фруктово-ягодных соков с мякотью, при производстве пюре и повидла, а также в других отраслях пищевой промышленности.

В молочной же промышленности под гомогенизацией принято понимать процесс дробления жировых шариков и частичное разрушение белковых веществ молока и сливок, имеющих диаметр выше 140 нм. Гомогенизацию применяется при производстве пастеризованного и стерилизованного молока и сливок, молочных сухих и сгущенных консервов, кисломолочных продуктов и т.д.

Целью гомогенизации является предотвращение самопроизвольного отстаивания жира в производстве молочных продуктов, сохранение однородной консистенции продукта без расслоения.

Процесс гомогенизации, как любой технологический процесс, в производстве молочных продуктов имеет свои положительные и отрицательные стороны.

Положительные стороны процесса: уменьшение размеров жировых шариков, что предотвращает отстой сливок; исключает появление свободного жира, повышает устойчивость к окислению молочного жира, тем самым увеличивает сроки хранения молочных продуктов; регулирует структурно-механические свойства молочно-белковых сгустков; придает, более белый и аппетитный цвет молочным продуктам; улучшает вкус и аромат молочных продуктов; повышает сохранность кисломолочных продуктов, изготавливаемых из гомогенизированного молока.

Отрицательные стороны процесса: снижение эффективности сепарирования гомогенизированного молока; возникновение повышенной чувствительности к свету и как следствие возникновение «солнечного привкуса»; пониженная термоустойчивость, гомогенизированных молока и сливок; непригодность гомогенизированного молока для производстве сыров и творога, так как сгусток плохо отделяет сыворотку.

Перед тем как перейти к более подробному изучению процесса гомогенизации давайте вспомним те знания, которые вы получили при прохождении летней технологической практики, отдельные темы из пройденных вами курсов физической, коллоидной химии, биохимии, физики-химии молока, а также первые лекции дисциплины «Общая технология молочной отрасли», где мы говорили о составе коровьего молока и отдельных свойствах его компонентов.

Стабилизация жировой эмульсии в молочном сырье. Молоко и сливки являются примерами эмульсий «жир (масло) в воде». Молочный жир существует в виде небольших шариков или капель, диспергированных в молочной плазме. Их диаметр составляет 0,1-20 мкм (1 мкм=0,001 мм). Средний их размер равен 3-4 мкм, и они присутствуют в количестве порядка 15 млрд. в 1 мл. Данные эмульсии стабилизированные наличием очень тонкой оболочки толщиной 5-10 нм (1 нм=10-9м), окруженные шарики имеют сложный состав.

Стабильность жировой эмульсии молока и сливок (сопративляемость жировых шариков агрегации) имеет большое значение при производстве молочных продуктов. При производстве одних продуктов желательно как можно дольше сохранить жировую эмульсию стабильной (пастеризованное и стерилизованное молоко и сливки, кисломолочные продукты, а при производстве других, желательно наиболее полно разрушить жировую эмульсию, для агрегации жировых шариков (производство коровьего масла).

В спокойном состоянии в свежем молоке уже через 20-30 мин после выдаивания появляется слой отстоявшихся сливок, что обусловлено наличием разницы между плотностями молочного жира (994-1025 кг/м3) и молочной плазмы (1034-1040 кг/м3).

Скорость подъема жировых шариков подчиняется закону Стокса, но их маленькие размеры замедляют процесс выделения сливок.

где r – радиус жирового шарика;

g - ускорение свободного падения;

п – плотность плазмы;

п – плотность плазмы;

ж – плотность жирового шарика;

ж – плотность жирового шарика;

m - динамическая вязкость.

На скорость всплывания жирового шарика влияет: разница между плотностями жира и плазмы молока; размер жировых шариков; вязкость молока и сливок; температура молока.

Стабильность эмульсии молочного жира определяют состав, свойства и число компонентов оболочки жирового шарика.

На стабильность эмульсии молочного жира влияют следующие факторы: быстрое охлаждение, длительное хранение и перемешивание молока при низких температурах; замораживание молока; стабильность оболочки жировых шариков, которая зависит от рН оболочечного белка (наибольшая стабильность при рН (6,0-7,0); механическая обработка (перемешивание, перекачивание по трубопроводам, центробежная очистка, сепарирование и др.); тепловой обработке (пастеризация, стерилизация, термовакуумная обработка).

Дестабилизация эмульсии молочного жира может привести к расслоению на две непрерывные фазы: жировую и водную и в конечном итоге к эмульсии обратного типа «вода в масле». Такое явление желательно при производстве коровьего масла и крайне нежелательно при производстве таких продуктов, как питьевое молоко и сливки, кисломолочные продукты, сгущенные и молочные продукты и т.д., так как дестабилизация молочного жира нежелательна во избежание появления «свободного» жира, ухудшения качества продукта и снижения его стойкости при хранении.

Натуральное гомогенизированное и негомогенизированное коровье молоко различается степенью дисперсности молочного жира.

Теоретически считается, что для исключения самопроизвольного отставания жира размер жировых шариков не должен превышать 1 мкм. Практически гомогенизацией достигается размер 1-2 мкм

Устойчивость эмульсии молочного жира обусловлена наличием липопротеиновых оболочек на поверхности жировых шариков, препятствующих их слиянию (коалисценции). Оболочка представляет собой гелеобразную пленку, плотно прилегающую к жировой глобуле.

Структура оболочки жировых шариков. Оболочки жировых шариков состоят из двух слоёв, имеющих различный состав и физико-химические свойства.

Во внутреннем слое находиться нерастворимый липопротеиновый комплекс, который представляет собой прочно связанные глобулярные белки с фосфолипидами. Он достаточно хорошо удерживается на поверхности жировых шариков и претерпевает изменения только при сравнительно энергичной обработке (замораживание, интенсивном механическом воздействии, под влиянием химических веществ).

Этот слой структурно подобен биологическим клеточным мембранам и является матричным слоем, обеспечивающим устойчивость жировой эмульсии.

Внешний слой оболочки образован липопротеиновыми комплексами, легко десорбирующимися (разрушающимися) при технологической обработке. В этом случае поверхность оболочки модифицируется (адсорбция) за счёт белков плазмы.

Обратимость процессов десорбция-адсорбция веществ оболочек и компонентов плазмы на поверхности жировых шариков и роль этих явлений в технологической переработке молока отмечена многими авторами.

Между внутренним слоем и поверхностью жирового шарика существует слой высокоплавких триглицеридов.

Многослойность оболочки подтверждается электронно-микроскопическими исследованиями.

В среднем можно принять, что содержание оболочечного вещества приблизительно 1% по отношению к жировой фазе (1г на 100 г жира)э

Из этого количества на белки приходиться 30-40%, фосфолипиды 20-30% и высокоплавкие триглицириды 40-50%.

Применение механического воздействия при гомогенизации приводит к разрушению натуральной оболочки и дроблению крупных жировых шариков на более мелкие. Вместе с тем мелкие, вновь образующиеся жировые шарики, снова должны быть покрыты оболочкой, иначе будет нарушена стабильность жировой эмульсии в молоке, что приведет к образованию «свободного» жира.

Площадь поверхности жировых шариков после гомогенизации увеличивается в 10 раз. В негомогенизированном молоке площадь поверхности жировых шариков в 1 мл составляет 1,2-1,5 м2. В гомогенизированном молоке она достигает 15 м2.

Под действием гидромеханических сил, возникающих в гомогенизирующем устройстве гомогенизатора, кроме разрушения и дробления жировых шариков претерпевает изменение и структура казеина.

Мицелла казеина представляет собой рыхлый агрегат субмицелл, разделенный прослойками дисперсионной среды. Современные исследования позволяют предположить, что сначала разрушается четвертичная мицелла казеина, после его происходит перестройка третичной структуры казеина. Далее происходит перестройка вторичной структуры казеина, что ведет к развертыванию полипептидных белковых цепей и «растеканию» их по поверхности жировой глобулы, что обеспечивает формирование гелеобразного межфазного адсорбционного слоя на поверхности раздела фаз жир – плазма. Поэтому в процессе гомогенизации часть плазменных белков идет на образование оболочек, образовавшихся новых шариков, а часть фосфатидов переходит с поверхности жировых шариков в плазму молока. Этот процесс способствует стабилизации высокодисперсной жировой эмульсии гомогенизированного молока. Поэтому при высокой дисперсности жировых шариков гомогенизированное молоко практически не отстаивается.

Сущность гомогенизации молока и молочных продуктов. В настоящее время достаточно обоснованной теории гомогенизации нет, а сущность процесса заключается в следующем.

Диспергирование жировых шариков, т. е уменьшение их размеров и равномерное распределение в молоке, достигается воздействием на молоко значительного внешнего усилия (давление, ультразвук, гидравлический удар, высокочастотная электрическая обработка и др.) в специальных аппаратах - гомогенизаторах. Наибольшее распространение в молочной отрасли получила гомогенизация молока при продавливании его через кольцевую клапанную щель гомогенизирующей головки машины. Жировые шарики, проходя через эту щель и диспергируются. При этом применяются гомогенизаторы высокого и низкого давления, или клапанновые гомогенизаторы, создающие максимальный эффект гомогенизации.

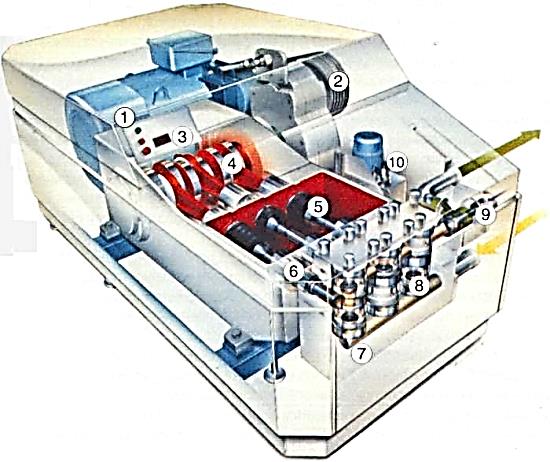

Клапанновый гомогенизатор – это аппарат высокого давления, на нагнетательной линии которого установлен гомогенизирующий клапан (рис. 2.7).

Рис.2.7 Клапанновый

гомогенизатор

Рис.2.7 Клапанновый

гомогенизатор

| Гомогенизатор состоит из основных узлов и деталей: 1. Главный двигатель привода 2. Клиноременная передача 3. Указатель давления 4. Кривошипношатунный механизм 5. Поршень 6. Уплотнение поршня 7. Литой насосный блок из нержавеющей стали 8. Клапаны 9. Гомогенизирующая головка 10. Гидравлическая система |

Теории гомогенизации дают объяснение влияния различных параметров на эффективность гомогенизации.

Существуют множество различных теорий объясняющих процессы, происходящие в гомогенизирующем устройстве клапанного гомогенизатора. Это теория разрушения шариков турбулентными водоворотами («микровихрями»), теория кавитации.

Удачное представление о диспергировании жировых шариков в клапанном гомогенизаторе предложено Н.В. Барановским. По его мнению, клапанный гомогенизатор - это плунжерный насос высокого давления.

Механизм дробления жировых шариков заключается в следующем. В гомогенизирующем клапане на границе седла гомогенизатора и клапанной щели имеется порог резкого изменения сечения потока, а следовательно, и изменения скорости движения. При переходе от малых скоростей движения к высоким жировой шарик деформируется: его передняя часть, включается в поток гомогенизирующей щели с большой скоростью, вытягивается в нить и дробится на мелкие капельки.

По теории Н.В. Барановского, эффективность гомогенизации зависит прежде всего от скорости потока v1 при входе жидкости в клапанную щель. Чем выше скорость v1, тем интенсивнее вытягивается жировая капля в нить, тем тоньше эта нить и, следовательно, меньше по размерам образующиеся капли. В свою очередь, скорость потока v1, зависит от перепада давлений (∆р=р0-р1).При повышении давления скорость увеличится пропорционально квадратному корню из перепада давлений Н.В. Барановским предложена формула расчета давления гомогенизации для получения заданного размера жирового шарика:

,

,

Головка машины может быть одно – или двухступенчатой. Вторая ступень обычно работает при более низком давлении, чем первая Применение одно – или двух ступенчатой гомогенизации зависит от вида вырабатываемых молочных продуктов.

Одноступенчатую гомогенизацию используют: для гомогенизации продукции с низкой жирностью; продукции, требующей высокой вязкости (образования определенных агломератов).

Двухступенчатуюгомогенизацию используют прежде всего для разрушения скоплений жировых шариков; в продуктах с высоким содержанием жира; в продуктах с высоким содержанием сухих веществ; в продуктах, для которых требуется низкая вязкость; для достижения максимальной эффективности гомогенизации (микронизации).

На следующем слайде мы можем видит как осуществляется процесс диспергирования жировых шариков после прохождения первой и второй ступени гомогенизации.

При выработке молочных продуктов можно использовать полную или раздельную гомогенизацию.

При полной гомогенизации – гомогенизируют весь объём перерабатываемого молока;

При раздельной гомогенизации – молоко сепарируют, полученные сливки гомогенизируют, смешивают с обезжиренным молоком и направляют на дальнейшую обработку. При этом повышается производительность в 2,5 раза, расход энергии снижается до 65 %, так как количество гомогенизированного продукта уменьшается на 50-70 %

Эффективность гомогенизации молока определяет рабочим давлением, температурой, скоростью движения продукта при прохождении через гомогенизирующую головку, составом и свойствами компонентов, образующих оболочку жировых шариков, кислотностью, а так же последовательностью технологических операций.

Рабочее давление представляет собой разность давления продукта до и после клапанной щели гомогенизирующей головке. Его величина определяется неразделяемостью молока при данном размере (после гомогенизации) жирового шарика и расходом энергии.

Неразделяемость молока зависит от скорости отстоя молочного жира. Если в молоке не будет обнаружено заметного отстоя в течение данного срока хранения, то цель гомогенизации будет достигнута, и давление изменять не следует.

Следующий слайды демонстрирует нам, как изменяется дифференциальная кривая распределения жировых шариков по размерам в зависимости от давления гомогенизации.

При повышении давления увеличивается механическое воздействие на продукт, при этом увеличивается механическое воздействие на продукт, при этом уменьшается средний диаметр жировых шариков. Оптимальное давление гомогенизации находится в диапазоне 10-20 МПа. С повышением массовой доли жира и сухих веществ в молочных продуктах давление гомогенизации необходимо снижать.

Рекомендуемые режимы давления при производстве различных видов молочных продуктов представлены в таблице 2.4

Таблица 2.4

Дата: 2019-05-29, просмотров: 431.