Повышение качества шпона может быть достигнуто вырубкой на ножницах участков шпона, содержащих недопустимые пороки древесины, починкой форматных листов, стягиванием трещин. Починка заключается в удалении из листов шпона дефектных мест с последующей заменой их вставками из качественного шпона и выполняется на полуавтоматических станках ПШ.

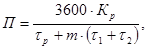

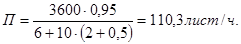

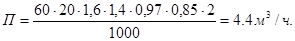

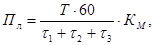

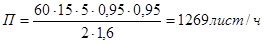

Производительность шпонопочиночного станка

(2.62)

(2.62)

где Кр — коэффициент использования рабочего времени, Кр=0,95;

— время ручных операций, приходящееся на один лист, с;

— время ручных операций, приходящееся на один лист, с;

m — количество дефектных мест, вырубаемых из листа;

— машинное время, затрачиваемое на выгрузку дефектного места и установку вставки, с;

— машинное время, затрачиваемое на выгрузку дефектного места и установку вставки, с;

— время на перемещение листа под штампом от одного дефектного места к другому, с.

— время на перемещение листа под штампом от одного дефектного места к другому, с.

Количество шпона, подлежащего починке, зависит от качества фанерного сырья, требований к готовой продукции и составляет 20–25% от общего объема кускового и форматного шпона

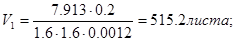

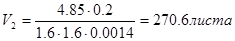

(2.63)

(2.63)

где Р — процент шпона, подлежащего починке;

l, b, S — длина, ширина, толщина шпона соответственно, м.

;

;

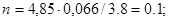

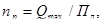

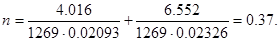

Количество шпонопочиночных станков на программу

(2.64)

(2.64)

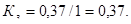

Принимаем 8 шпонопочиночных станков ПШ с коэффициентом загрузки

Обработка кускового шпона

Кусковой шпон, получаемый в процессе лущения чураков и последующей обработки форматных листов, целесообразно использовать для внутренних и наружных слоев фанеры после соединения его в форматные листы. Ребросклеивание шпона обеспечивает повышение качества и сортировки фанеры и позволяет уменьшить трудозатраты при сборке пакетов.

Операция производится на линии ребросклеивания “Kuper”. Линия состоит из гильотинных ножниц для прирубки кромок кусков шпона, станка для поперечного ребросклеивания клеевой нитью и гильотинных ножниц для рубки непрерывной ленты шпона на форматные листы.

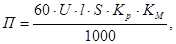

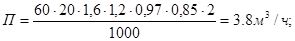

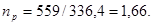

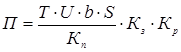

Производительность линии

(2.65)

(2.65)

где U — скорость подачи, м/мин;

S — толщина шпона, мм;

l— длина форматного листа шпона, м;

Kp — коэффициент использования рабочего времени;

Kм — коэффициент использования машинного времени;

1.  ;

;

2.

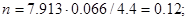

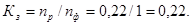

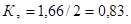

Потребное количество ребросклеивающих станков

(2.66)

(2.66)

1.

2.

Принимаем 1 линию «Kuper» с коэффициентом загрузки

Нанесение клея на шпон

Клей наносится контактным способом с помощью клеенаносящих станков вальцового типа КВ–20.

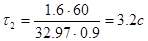

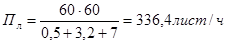

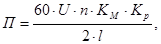

Производительность клеенаносящего станка Пл, лист/ч

(2.67)

(2.67)

где Т — время, за которое определяется производительность, мин;

— продолжительность подачи одного листа шпона в станок, с;

— продолжительность подачи одного листа шпона в станок, с;

— продолжительность прохождения одного листа шпона через станок, с;

— продолжительность прохождения одного листа шпона через станок, с;

— продолжительность укладки листа шпона в пакет, с;

— продолжительность укладки листа шпона в пакет, с;

— коэффициент использования машинного времени.

— коэффициент использования машинного времени.

(2.68)

(2.68)

где l — длина листа шпона, пропускаемого через станок, м;

- окружная скорость, мин

- окружная скорость, мин  ;

;

Кс — коэффициент проскальзывания листа шпона при его прохождении через клеенаносящие вальцы.

;

;

.

.

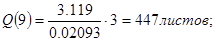

Количество листов шпона, подлежащих нанесению клея Q, лист/ч, определяется для всех толщин фанеры

(2.69)

(2.69)

где П — производительность клеильных прессов, м3/ч;

V — объем форматного листа фанеры, м3;

d — количество листов шпона, подлежащих нанесению клея, в одном листе фанеры.

;

;

;

;

Потребное количество станков

(2.70)

(2.70)

Принимаем 2 клеенаносящих вальцов КВ–20 на каждый пресс с коэффициентом загрузки

Обработка и упаковка фанеры

Выгруженную из клеильного пресса фанеру охлаждают, обрезают, сортируют, чинят, шлифуют, маркируют, упаковывают.

1. Обрезка фанеры. С целью придания фанере стандартных размеров и товарного вида, ее обрезают по кромкам. Данную операцию можно выполнять на круглопильных станках, имеющих от одной до четырех тел. Для обрезки фанеры применяют два двухпильных станка FS-1, устанавливая их под углом 90˚ друг к другу.

Производительность двухпильного станка П, лист/ч при условии обрезки фанеры со всех сторон определения по формуле

(2.71)

(2.71)

где U — скорость подачи, м/мин (принимается из технической характеристики, U=10–50 м/мин);

n — количество листов фанеры в пачке;

l — длина обрезного листа, м.

.

.

(2.72)

(2.72)

Принимаем 1 линию обрезки, включающую 2 станка FS-1 с коэффициентом загрузки

2. Сортировка фанеры. По ГОСТ 3916.1–96 «Фанера общего назначения с наружными слоями из шпона лиственных пород» в зависимости от качества шпона фанеры подразделяется на сорта: Е/I, I/II, II/III, III/IV, IV/IV.

Сортовой выход фанеры определяется из соотношения сортов шпона, его подбора для наружных и внутренних слоев. Расчет сортового выхода фанеры в таблицах 2.11.–2.12.

Таблица 2.11.

Сортовой выход фанеры (береза)

| Сорт фанеры | Процентное соотношение шпона по сортам | Итого выход фанеры, % | Сортовой перепад | Выход фанеры | ||||||

| Е | I | II | III | IV | – | + | % | м3 | ||

| Е/I | 5,267 | 5,267 | 10,534 | 0,527 | 10,007 | 1611,6 | ||||

| I/II | 2,25 | 2,25 | 4,5 | 0,225 | 0,527 | 4,802 | 773,36 | |||

| II/III | 14,129 | 14,129 | 28,258 | 1,413 | 0,225 | 27,071 | 4359,8 | |||

| III/IV | 6,743 | 6,743 | 13,486 | 0,673 | 1,413 | 14,226 | 2291,1 | |||

| IV/IV | 43,222 | 43,222 | 2,16 | 0,673 | 41,734 | 6721,2 | ||||

| Итог | 5,267 | 7,517 | 16,379 | 20,872 | 49,965 | 100 | 2,16 | 97,84 | 15757 | |

Таблица 2.12

Сортовой выход фанеры (ольха)

| Сорт фанеры | Процентное соотношение шпона по сортам | Итого выход фанеры, % | Сортовой перепад | Выход фанеры | ||||||

| Е | I | II | III | IV | – | + | % | м3 | ||

| Е/I | 6,275 | 6,275 | 12,55 | 0,627 | 11,92 | 4479,3 | ||||

| I/II | 3,05 | 3,05 | 6,1 | 0,305 | 0,627 | 6,42 | 2412,5 | |||

| II/III | 13,825 | 13,825 | 27,65 | 1,382 | 0,305 | 26,57 | 9984,5 | |||

| III/IV | 7,175 | 7,175 | 14,35 | 0,717 | 1,382 | 15,01 | 5642,4 | |||

| IV/IV | 39,35 | 39,35 | 1,967 | 0,717 | 38,1 | 14317 | ||||

| Итог | 6,275 | 9,325 | 16,875 | 21 | 46,525 | 100 | 1,967 | 98,02 | 36836 | |

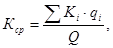

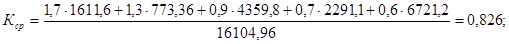

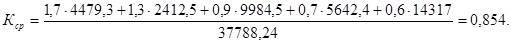

Средний коэффициент сортности изготовленной фанеры

(2.73)

(2.73)

где  - коэффициент сортности, установленный для фанеры данного сорта и толщины;

- коэффициент сортности, установленный для фанеры данного сорта и толщины;

- объем фанеры данного сорта,

- объем фанеры данного сорта,

Береза

Ольха

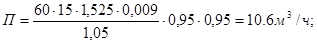

3. Шлифование фанеры. Производительность двухстороннего шлифовального станка П, м3/см

, (2.74)

, (2.74)

где Т – время, за которое определяется производительность, мин;

U – скорость подачи материала в станке, м/мин;

b, S – ширина и толщина фанеры соответственно, м;

Кп - коэффициент, учитывающий повторный пропуск фанеры через станок, Кп = 1,05;

Кз - коэффициент заполнения станка, Кз = 0,93;

Кр - коэффициент использования рабочего времени, Кр = 0,96.

Расчет ведется по фанере толщиной 9 мм

Потребное количество станков

, (2.75)

, (2.75)

где Qф – количество фанеры, подлежащей шлифованию, м3/см (принимаем по таблице 2.7).

nр =

Принимаем количество двухсторонних шлифовальных станков nпр = 1.

Коэффициент загрузки

Кз =  .

.

Сводная ведомость оборудования представлена в таблице 2.13.

Таблица 2.13.

Сводная ведомость оборудования

| Наименование оборудования | Марка | Количество, ед. | Коэффициент загрузки |

| Лущильный станок | 3VKKT | 4 | 0.78 |

| Сушильная камера | “Babkok” | 3 | 0.84 |

| Линия сортировки шпона | ЛСШ | 2 | |

| Шпонопочиночный станок | ПШ-2 | 8 | 0,89 |

| Линия ребросклеивания | “Kuper” | 1 | 0,22 |

| Клеевые вальцы | КВ-20 | 6 | 0,83 |

| Гидравлический пресс | ДА4438 | 3 | 1,0 |

| Веерная камера охлаждения | 3 | 1,0 | |

| Обрезной станок сдвоеный | FS-1 | 1 | 0,37 |

| Линия сортировки фанеры | 2 | ||

| Шлифовальный станок | “Rauma-Repola” | 1 | 0.36 |

| Итого | 34 |

2.6 Генеральный план

ОАО “ФанДОК” находится в северо-восточной части города Бобруйска Могилевской области примерно в семи километрах от железнодорожной станции Бобруйск. Промплощадка предприятия расположена на правом берегу реки Березины. С железнодорожной магистралью промплощадка связана подъездной железнодорожной веткой нормальной колеи, примыкающей к магистрали на станции Бобруйск.

По этой ветке осуществляется снабжение комбината материалами и частично сырьем, а также отправка готовой продукции. Питьевой водой комбинат обеспечивается городским водопроводом. Производственной водой комбинат обеспечивается через насосную станцию из реки Березина. Вся водопроводная сеть закольцована.

Рельеф площадки сравнительно спокойный с незначительным колебанием абсолютных отметок в пределах от 149,00 до 155,50 м.

Естественным основанием под сооружениями на площадке служат пески и суглинки. По мехсоставу рассматриваемые суглинистые грунты относятся к группе сильно опесчаненых легких и средних суглинков. Глубина промерзания грунта зимой составляет 1,1 м.

Район строительства предприятия относится к умеренному климатическому поясу с умеренно-континентальным типом климата. Среднегодовая температура составляет 6,5°С. Самый холодный месяц – январь (средняя температура - 6°С), самый теплый – июль (средняя температура - +18°С).

Преобладающее направление ветров: юго-западный и западный. Величина скоростного напора ветра 30 кг/м  .

.

Предприятие относится ко II санитарному классу. Санитарно-защитная зона составляет 100 м.

В качестве транспортных средств используются консольно-козловые краны, бревнотаски, электро- и автопогрузчики.

ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ

Целью исследований является анализ данных о породном и сортовом составе поступающего на ОАО ”ФанДОК” сырья и разработка мероприятий по снижению расхода сырья.

Исходные данные приведены в таблице 3.1.

Таблица 3.1

Исходные данные

| Показатель | 1999 | 2000 | 2001 | 2002 |

| Породный состав сырья | ||||

| береза | 77,2 | 63,29 | 54,3 | 53,65 |

| ольха | 14 | 25,41 | 26,8 | 35,6 |

| осина | 7,7 | 11,16 | 15,5 | 10,189 |

| сосна | 1,1 | 0,147 | 3,3 | 0,561 |

| Сортовой состав сырья | ||||

| береза I c. II c. | 7,8 92,2 | 6,46 93,54 | 18,5 81,5 | 8,5 91,5 |

| ольха I c. II c. | 22,68 77,32 | 23,64 76,36 | 42 58 | 25,29 74,71 |

| осина I c. II c. | 20,6 79,4 | 15,85 84,15 | 12,9 87,1 | 21,65 78,35 |

| сосна I c. II c. | 20,3 79,7 | 27,75 72,25 | 35,8 64,2 | 44,65 55,35 |

Для математической обработки данных о породном и сортовом составе сырья, поступающего на предприятие, был использован ПК с пакетом программ Microsoft Office программа Microsoft Excel, метод обработки МНК. Результаты обработки представлены в виде графиков.

Проанализировав полученные зависимости, мною сделаны ряд выводов:

- объемы поставок березового и ольхового сырья являются преобладающими;

- снижение объемов поставок березового сырья, причем к 2004 году объемы поставок ольхового сырья могут стать больше объемов поставок березового сырья;

- увеличение объемов поставок осинового сырья;

- увеличение в общем объеме поставок березы и ольхи сырья I сорта.

В качестве рекомендаций по снижению расхода сырья на ОАО”ФанДОК” мною предложены следующие мероприятия:

1. Автоматизация учета фанерного сырья на предприятии с помощью установки вагонных весов РС150Ц13В для взвешивания сырья, поступающего железнодорожным транспортом, и механических весов для взвешивания сырья, поступающего автотранспортом;

2. Автоматизация процесса ГТО;

3. Замена существующих лущильных станков на финские “Raute”;

4. Замена сушильных камер на камеры с сопловым дутьем “Babkok”;

5. Автоматизация процесса сборки пакетов и склеивания фанеры;

6. При сортировании шпона и фанеры предусмотрены полуавтоматические линии сортировки.

Автоматизация производства

Перед фанерной промышленностью стоит задача развития механизации и автоматизации технологических процессов производства фанеры.

Учитывая недостатки производственного процесса изготовления фанеры на предприятии ОАО “ФанДОК” нами предусмотрено внедрение автоматических систем управления и контроля на участках приемки сырья, ГТО и склеивания. Данные системы позволят повысить качество выпускаемой продукции, освободить рабочих от тяжелых физических нагрузок, а также улучшить условия труда.

Участок приемки сырья

На этом участке АСУ выполняет задачу автоматизации учета поступаемого сырья с использованием весового способа определения объема партии сырья. Для сырья, поступающего железнодорожным транспортом, используются вагонные весы РС 150Ц13В. Для сырья, поступающего автотранспортом, - механические весы 2РС-30Д24АС.

Дата: 2019-05-29, просмотров: 342.