Работоспособности машин

Надежность работы машины и ее долговечность связаны с обеспечением основных критериев работоспособности ее деталей и узлов.

Прочность — способность детали, сборочной единицы или машины сопротивляться разрушению под влиянием внешних нагрузок.

Различают прочность объемную и поверхностную (контактную). При недостаточной объемной прочности деталь разрушается по всему сечению (поломка зуба шестерни, вала, разрыв стержня болта), при недостаточной контактной прочности происходит разрушение поверхности контакта (выкрашивание поверхности зуба шестерни, рабочей поверхности колец подшипников качения).

Различают разрушение под действием однократного нагружения и при действии переменных нагрузок, что свидетельствует о недостаточной статической, малоцикловой и усталостной прочности.

Оценка прочности обеспечивается проведением соответствующих расчетов по определению напряжений и сравнения их с допускаемыми (пределом прочности, текучести или выносливости).

Жесткость — способность детали, сборочной единицы или машины сопротивляться изменению положения и формы под влиянием внешних нагрузок. Жесткость влияет на величину внутренних силовых факторов в статически неопределимых конструкциях, а контактная — на точность работы машины. Недостаточная жесткость приводит к неравномерному распределению нагрузок (по длине зубьев колес при изгибе и кручении валов) и к снижению долговечности отдельных узлов машины (подшипников качения при относительном перекосе их колец).

Оценка жесткости обеспечивается проведением расчетов по определению линейных и угловых деформаций при изгибе, угла закручивания при кручении, удлинения при растяжении и сравнения их с допускаемыми.

Износостойкость — способность контактирующих деталей при их относительном перемещении сопротивляться изменению формы и размеров рабочих поверхностей вследствие их изнашивания в процессе трения. Износ удорожает эксплуатацию машин, увеличивает простои в связи с ремонтом и регулировкой, снижает точность и КПД, повышает шум и может служить причиной их поломки.

В зависимости от характера происходящих процессов различаются следующие виды изнашивания: механическое, молекулярно-механическое и коррозионно-механическое.

Механическое изнашивание является результатом механических процессов — срезание и пластическое деформирование микронеровностей (шероховатостей), повреждение поверхностей абразивными частицами, повреждение в результате усталостных трещин.

Абразивное изнашивание и пластическое деформирование в зоне сопряжения деталей предотвращается по возможности: точным определением действующих нагрузок; учетом свойств материала, влияния погрешностей и деформаций на распределение давлений в зоне контакта.

Усталостное изнашивание (выкрашивание) проявляется в отслаивании отдельных частиц металла с увеличением числа циклов нагружений и проявляется в наибольшей мере на отстающей поверхности (ножка зуба в зубчатой передаче, дорожка качения внутреннего кольца подшипника качения) и представляет значительную опасность при поверхностном упрочнении (азотирование, цементация и др.), поскольку в результате развития трещин под упрочненным слоем с поверхности трения отделяются крупные частицы металла. Для предотвращения усталостного выкрашивания проводится расчет с целью оценки величины контактных напряжений (оценка контактной прочности).

Молекулярно-механическое изнашивание проявляется при разрушении защитных пленок на контактирующих поверхностях, что вызывает действие сил молекулярного сцепления в зоне контакта их микронеровностей (явление схватывания), следствием чего является процесс возникновения и развития повреждений поверхностей трения — заедание. С увеличением контактных напряжений, скорости скольжения и температуры в зоне контакта возможно проявление большого числа локально расположенных очагов схватывания с интенсивным переносом материала с более мягкой поверхности на более твердую. Опасной формой заедания является задир — повреждение зоны контакта при высокой твердости контактирующих поверхностей в виде борозд глубиной до 100–200 мкм в направлении вектора скорости относительного движения. Уменьшение схватывания имеет место для поверхностей трения при большой разнице их твердости (стальной червяк и бронзовый венец червячного колеса, стальная шейка вала и бронзовые или латунные втулки в подшипниках скольжения), а также при применении смазок с антизадирными присадками.

Одним из критериев оценки возможности проявления заедания является температура в зоне контакта, сравниваемая с допускаемой.

Коррозионно-механическое изнашивание возникает при наличии в зоне контакта трения с поверхностно-активными присадками в условиях высоких местных давлений и относительно высоких локальных температур. Одним из видов такого изнашивания является окислительное — разрушение непрерывно возобновляющихся окисных пленок на поверхности металла (узлы пищевого, нефтехимического оборудования).

Корозионно-механическое изнашивание, возникающее вследствие малых колебательных относительных перемещений сопряженных поверхностей, обусловленных деформациями и зазорами (люфтами), называется фреттинг-коррозией. Этот вид изнашивания, нарушающий прочность соединения, характерен для заклепочных, шпоночных и шлицевых соединений, соединений с натягом, зубчатых муфт, рессор.

Виброустойчивость — способность конструкции работать в заданном диапазоне режимов без недопустимых амплитуд колебаний.

Повышение амплитуд колебаний под действием возмущающей силы может вызвать на частотах, близких к резонансным, напряжения, превышающие предел прочности (выносливости) для деталей и их поломку. Более того, расходуемая на колебания энергия снижает передаваемую мощность и КПД конструкции. Вибрация деталей передач (зубчатых колес, валов, подшипниковых узлов) является причиной снижения точности машины и появления шума.

При эксплуатации агрегатов машин, их узлов и деталей наиболее возможными являются вынужденные колебания и автоколебания. Вынужденные колебания вызываются внешними периодическими возмущениями из-за неуравновешенности вращающихся деталей, погрешностей изготовления и т. д. При расчетах на виброустойчивость для предупреждения возникновения резонанса должно быть установлено соотношение между частотами собственных колебаний и возмущающей силы.

Автоколебания, являющиеся самовозбуждающимися, возникают при равенстве энергий демпфирования и возбуждения, что является, например, причиной фрикционных автоколебаний. При опасности возникновения автоколебаний производится расчет динамической устойчивости.

Теплостойкость — это способность машины, ее деталей и узлов работать при заданных тепловых режимах без снижения защитной способности масляного слоя и изменения свойств трущихся поверхностей, без чрезмерного изменения зазоров в подвижных соединениях, без снижения прочностных характеристик материалов и повышенных остаточных деформаций, приводящих к понижению точности машины.

Расчетам на прочность при повышенных температурах и расчетах температурных деформаций должны предшествовать собственно тепловые расчеты — определение температур и сравнение их с допускаемыми. Средние установившиеся температуры определяются по уравнению баланса: тепловыделение за единицу времени приравнивается теплоотдаче.

При проектировании машин и их эксплуатации важную роль играет категория триботехники.

Триботехника — наука о контактном взаимодействии твердых тел при их относительном движении, освещающая весь комплекс вопросов трения, изнашивания и смазывания. Ряд терминов, относящихся к триботехнике, стандартизован. Приведем в сокращенном виде некоторые из них.

Из нашивание — процесс разрушения и отделения материала с поверхности твердого тела, проявляющейся в постепенном изменении размеров и (или) формы тела.

Износостойкость — свойство материала оказывать сопротивление изнашиванию в определенных условиях трения.

Смазочный материал — материал, вводимый на поверхности трения для уменьшения силы трения и (или) интенсивности изнашивания.

Смазка — действие смазочного материала, в результате которого между двумя поверхностями уменьшается сила трения и (или) интенсивность изнашивания.

Смазывание — подведение смазочного материала к поверхности трения.

Трение покоя — трение двух тел при микроперемещениях до перехода к относительному движению.

Трение движения — трение двух тел, находящихся в относительном движении.

Трение без смазочного материала — трение двух тел при отсутствии на поверхности трения введенного смазочного материала любого вида.

Трение скольжения — трение движения двух соприкасающихся твердых тел, при котором их скорости в точках касания различны по значению и направлению.

Трение качения — трение движения двух твердых тел, при котором их скорости в точках касания одинаковы по значению и направлению.

Сила трения — сила сопротивления при относительном перемещении одного тела по поверхности другого под действием внешней силы, направленной по касательной к общей границе между этими телами.

Скорость скольжения — разность скоростей тел в точках касания при скольжении.

Коэффициент трения — отношение силы трения двух тел к нормальной силе, прижимающей эти тела одно к другому.

Коэффициент сцепления — отношение неполной силы трения покоя двух тел к нормальной составляющей поверхностей трения силе, прижимающей тела одно к другому.

С трением связана одна из самых острых проблем современности — изнашивание машин и механизмов. Расходы на восстановление машин огромны, причем ежегодно они увеличиваются. Удлинение срока службы машин и оборудования даже в небольшой степени равносильно вводу значительных новых производственных мощностей.

Большинство машин (85–90%) выходит из строя из-за изнашивания деталей. Затраты на ремонт и техническое обслуживание машины в несколько раз превышают ее стоимость для автомобилей в 6 раз, для самолетов до 5 раз, для станков до 8 раз.

Создание узлов с минимальными потерями на трение равносильно высвобождению огромных ресурсов рабочей силы и различных материальных затрат, в том числе ремонтных предприятий, которые сейчас в среднем по машиностроению составляют не менее 60–80% основного производства.

На базе науки о трении и изнашивании (триботехники) в настоящее время решаются прикладные инженерные (триботехнические) задачи в области трения, формообразования деталей, обработки материалов разрушающими и деформирующими способами, возможности достижения требуемых свойств поверхностей трения, узлов и деталей за счет упрочняющих воздействий и нанесения специальных покрытий и т. п.

Для обеспечения малой силы трения и минимального изнашивания необходимо обеспечивать положительный градиент механических свойств, при котором прочность возникающих молекулярных связей на поверхности меньше прочности низлежащих слоев. Это условие соблюдается при введении жидкого или пластичного смазочного материала, так как прочность при сдвиге смазочного материала значительно ниже, чем металла, на который он нанесен. В паре трения такой градиент может быть достигнут нанесением пленки (металлической, неметаллической), применением самосмазывающегося монолитного материала, который в процессе трения также обеспечивает положительный градиент механических свойств за счет активного наполнителя или путем введения смазочного материала в зону трения.

Вопросы для самоконтроля

1 Дайте определение основным критериям надежности машин.

2 Какие виды изнашивания деталей машин существуют и как их предотвратить?

3 В каких случаях категория «виброустойчивость» имеет особо важное значение?

4 Раскройте понятие «триботехника».

5 Какими способами решаются проблемы триботехнических задач в

совершенном машиностроении?

Механический электропривод

Общие сведения

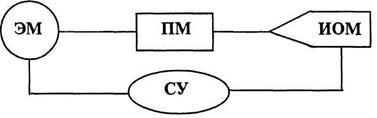

Большинство современных технологических машин как в сельскохозяйственной промышленности, так и в других отраслях проектируют и создают по схеме: энергетическая машина, передаточный механизм, исполнительный орган машины, система управления (рис. 1.1)

|

Устройство, состоящее из двигателя, передаточных механизмов и системы управления для приведения в движение машин и механизмов называется приводом.

Рисунок 1.1 — Принципиальная схема механического привода

Угловые скорости двигателя  дв и исполнительного органа машины

дв и исполнительного органа машины  ном, как правило, не равны. Электротехническая промышленность для общемашиностроительного применения выпускает электродвигатели с синхронной частотой вращения пс = 3000 мин-1, пс = 1500 мин-1, пс = 1000 мин-1 и пс = 750 мин-1. Рабочие органы технологических машин функционируют при очень большом разнообразии угловых скоростей. Для решения этих противоречий применяют приводы. Ключевым звеном привода является передача.

ном, как правило, не равны. Электротехническая промышленность для общемашиностроительного применения выпускает электродвигатели с синхронной частотой вращения пс = 3000 мин-1, пс = 1500 мин-1, пс = 1000 мин-1 и пс = 750 мин-1. Рабочие органы технологических машин функционируют при очень большом разнообразии угловых скоростей. Для решения этих противоречий применяют приводы. Ключевым звеном привода является передача.

Передачами в машинах называются устройства, служащие для передачи энергии механического движения на расстояние и преобразования его параметров. Общее назначение передач совмещается с выполнением частных функций, к числу которых относятся: распределение энергии, понижение или повышение скорости, преобразование видов движения (например, вращательного в поступательное или наоборот), регулирование скорости, пуск, остановки и реверсирование. Наиболее широкое распространение в технике получило вращательное движение, так как оно может быть осуществлено наиболее простыми способами.

Передачи используются как для понижения (редукции), так и для повышения угловой скорости двигателя до заданной угловой скорости рабочего звена (органа) машины. В зубчатых передачах первые, называются редукторами, а вторые — мультипликаторами.

Необходимость применения передач, располагаемых между двигателем и исполнительным органом машины (по пути следования энергии), обусловлена следующими причинами: а) скорости движения исполнительных органов машины чаще всего отличны от скоростей стандартных двигателей; б) в процессе эксплуатации машины необходимо регулировать скорости исполнительного органа и соответственно вращающие моменты вероятнее всего в пределах, не осуществляемых непосредственно двигателем из-за неэкономичности или невозможности; в) характер и законы движения, обеспечиваемые двигателем, отличаются от предусматриваемых для исполнительного органа; г) одним двигателем необходимо привести в движение несколько исполнительных органов с различными скоростями; д) непосредственно из-за больших расстояний между двигателем и исполнительным органом или по соображениям безопасности, удобства обслуживания или габаритов машины.

По способу передачи движения от ведущего вала к ведомому различают передачи трением и зацеплением, непосредственного касания (фрикционные, зубчатые, червячные, глобоидные, гипоидные, волновые, винтовые) и с гибкой связью (ременные, зубчатоременные, цепные); по назначению — кинематические и силовые; по характеру изменения передаточного отношения — с постоянным и изменяющимся передаточным отношением (ступенчато и бесступенчато); по относительному движению валов — обыкновенные и сателитные; по взаимному расположению валов в пространстве — между параллельными, пересекающимися, перекрещиваю-щимися и соосными осями валов. Выбор того или иного типа передачи обуславливается габаритами, массой и компоновочной схемой машины, режимом ее работы, частотой и направлением вращения ведущего и ведомого валов, пределами и условиями регулирования их скорости.

Правильный выбор типа привода, кинематической схемы, вида и материала трущихся пар, применение подшипников качения, совершенной системы смазывания — все это является чрезвычайно важным с точки зрения повышения КПД машины и механизма.

|

1.5.2 Кинематические и силовые соотношения в передачах

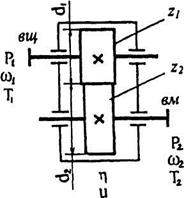

Рисунок 1.2 — Обозначение основных параметров передачи

Любая передача (рис. 1.2) состоит из ведущего (вщ1) и ведомого (вм2) звеньев. Передачу характеризуют следующие основные и производные параметры: мощность Р(кВт), угловая скорость  (с

(с  1) или частота вращения п (мин-1), момент вращения T(Н·м), коэффициент полезного действия (КПД)

1) или частота вращения п (мин-1), момент вращения T(Н·м), коэффициент полезного действия (КПД)  и передаточное отношение и.

и передаточное отношение и.

Важнейшей характеристикой любой механической передачи является передаточное отношение, которое показывает, во сколько раз угловая скорость ω (или частота вращения п) одного звена больше или меньше угловой скорости (частоты вращения) другой передачи. Передаточное отношение, определяемое в направлении потока мощности от ведущего звена 1 к ведомому 2, имеет вид:

(1.2)

(1.2)

При значении и >1 такие передачи называют понижающими, процесс преобразования частоты вращения — редуцированием, а передачу, выполненную в закрытом корпусе — редуктором.

Передаточное отношение можно выразить через диаметры, или число зубьев, тогда формула будет иметь вид:

u 12 =

u 12 =  1 /

1 /  2 = n 1 / n 2 = d 2 / d 1 = z 2 / z 1 (1.3)

2 = n 1 / n 2 = d 2 / d 1 = z 2 / z 1 (1.3)

Если кинематическая характеристика выражается отношением числа зубьев, то это называют передаточным числом.

Передаточное число в отличие от передаточного отношения всегда положительное и не может быть меньше единицы.

Так как нами рассматриваются только понижающие передачи, то передаточное отношение и передаточное число будут иметь значения больше единицы — обе эти характеристики механических передач будем обозначать символом и.

Привод может включать несколько передаточных механизмов (ступеней). При этом значение общего передаточного отношения определяется произведением передаточных отношений отдельных кинематических ступеней привода.

При разбивке общего передаточного отношения следует руководствоваться кинематическими возможностями отдельных передач (см. табл. 1.1). Заметим, что в этой таблице приведены рекомендуемые интервалы передаточных чисел. Что же касается редукторов, то их значения следует принимать стандартными. Сравнительная характеристика передач приведена в табл. 1.2.

Если к ведущему валу передачи подвести мощность Р  , то с ведомого можно будет отобрать мощность Р2, которая несколько меньше затраченной Р

, то с ведомого можно будет отобрать мощность Р2, которая несколько меньше затраченной Р  (следствие потерь на трение и другие сопротивления). Эти потери выражаются коэффициентом полезного действия:

(следствие потерь на трение и другие сопротивления). Эти потери выражаются коэффициентом полезного действия:

= Р2 / P 1 (1.5)

= Р2 / P 1 (1.5)

Поскольку P = T  и

и  = (

= (  n ) / 30,

n ) / 30,

то  = P2 / P1 = T2.

= P2 / P1 = T2.  2 / T1

2 / T1  1 = T2 n2 / T1 n1 = T2 / T1 u12. (1.6)

1 = T2 n2 / T1 n1 = T2 / T1 u12. (1.6)

Значения КПД передач см. табл. 1.1. В силовой (понижающей) передаче

, T 2

, T 2  T 1 , T 2 = T 1 u 12

T 1 , T 2 = T 1 u 12

Таблица 1.1

Ориентировочные знания основных параметров одноступенчатых

механических передач

| Передачи | Передаточное отношение и | КПД,

| Передаваемая мощность Р, кВт | Относительные габаритные размеры | Относительная масса | Относительная стоимость | |

| Зубчатые: | |||||||

| · цилиндрические | До 6,3 | 0,97.... | Не ограничена | 1 | 1 | 1 | |

| · конические | До 6,3 | 0,95–97 | 4000 | 2 | 1,2–1 | 1,7... | 2,2 |

| · планетарные А 31h | 3–9 | 0,95–0,97 | 5000 | 0,7–1 | 0,93–0,73 | 1,5 … … | 1,25 |

| · планетарные В 31 h | 7–16 | 0,94–0,96 | 5000 | 0,8–1,1 | 0,95–0,8 | 1,6 ...… | …1,3 |

| · волновые u 2 h1 | 80–315 | 0,7–0,9 | 150 | 0,5–0,6 | 0,05–0,15 | 1,7 … | …1,5 |

| Червячная при числе заходов червяка: | |||||||

| Z1 = 4 | 8–14 | 0,8–0,9 | |||||

| Z1 = 2 | 14–30 | 0,75–0,85 0,85 | 60 | 1–1,6 | 1,04 | 1,55 | …1,4 |

| Z1=1 | 30–80 | 0,7–0,8 | |||||

| Цепные | До 10 | 0,92–0,95 | 120 | 1–1,6 | 0,25 | 0,35 | …0,2 |

| Ременные (трением) | До 8 | 0,94–0,96 0,96 | 50 | 5–4 | 0,4–0,5 | 0,3 | …0,2 |

| Зубчато-ременные | До 12 | 0,96–0,98 | 100 | 2,5–3 | 0,3 | 0,8 | …0,2 |

| Фрикционные | До 7 | 0,85–0,95 | 20 | 1,5–2 | 1,5 | 0 | 8 |

| Муфта соединительная | 0,98 |

| |||||

| Подшипники качения (одна пара) | 0,99 |

| |||||

Примечания

1. Относительные габаритные размеры, масса и стоимость определяются по отношению к одноступенчатой зубчатой передаче.

2. Передаточные отношения и редукторов надо выбирать из единого ряда (допускаемое отклонение от номинального значения и ± 4%): 1, 1,12; 1,25, 1,4; 1,6, 1,8; 2; 2,24; 2,5, 2,8; 3,15, 3,55; 4, 4,5; 5; 5,6, 6,3; 7,1; 8; 9; 10; 11,2; 12,5; 14; 16; 18, 20; 22,4; 25; 28; 31,5; 35,5; 40; 45; 50; 56, 63; 71, 80; 90; 100, 112, 125; 140, 160; 180; 200; 224; 250; 280; 315, 355;

В идеальной передаче (без потерь) изменение частоты вращения или угловой скорости обратно пропорционально изменению моментов вращения.

Окружная скорость v ведущего или ведомого звена (м/с)

v =  d / 2 или v =

d / 2 или v =  dn /60, (1.7)

dn /60, (1.7)

где  — угловая скорость, с-1;

— угловая скорость, с-1;

d — диаметр шкива, колеса, звездочки, червяка (мм);

п — частота вращения, об/мин (мин-1).

Окружная сила передачи  (H):

(H):

= P / v = 2 T / d, (1.8)

= P / v = 2 T / d, (1.8)

где P — мощность (Вт).

Момент вращения Т (Н∙м)

T = Ft d /2 = P /  . (1.9)

. (1.9)

Момент вращения ведущего вала Т1 является моментом движущих сил и его направление совпадает с направлением вращения вала. Момент ведомого вала Т2 — момент силы сопротивления, его направление противоположно направлению вращения вала.

Если частота вращения ведомого вала не задана в явной форме, то ее находят через другие заданные параметры привода. Так, при заданных скорости ленты (цепи) v конвейера (м/с) и диаметре D барабана (звездочки) (мм):

. (1.10)

. (1.10)

Если заданы шаг тяговой цепи t (мм) и число зубьев звездочки z , то сначала определяют диаметр делительной окружности звездочки:

dД = t / sin (180°/z) , (1.11)

затем по формуле (1.10) частоту вращения ведомого вала. Требуемая мощность

PЭД = PT /ηобщ , (1.12)

где  общ — общий КПД привода, равный произведению частных КПД отдельных передач, составляющих привод:

общ — общий КПД привода, равный произведению частных КПД отдельных передач, составляющих привод:

общ =

общ =  12

12  23 …

23 …  n (1.13)

n (1.13)

Таблица 1.2

| Тип передачи | Преимущества | Недостатки |

| Зубчатая: · цилиндрическая · и коническая | Высокий КПД Постоянство передаточного отношения | Малое передаточное отношение Шум при работе |

| Червячная | Большое передаточное число Возможность самоторможения | Низкий КПД Использование цветных металлов |

| Планетарная зубчатая | Плавность,бесшумность Малые габариты и масса | Большое число деталей Сложность сборки Большая точность изготовления |

| Волновая зубчатая | Большое передаточное число. Малые масса и габариты Возможность передачи движения в герметичное пространство Высокая демпфирующая способность | Высокое качество материала колеса Ограниченная частота вращения ведущего вала генератора волн деформации во избежание усталостного разрушения гибкого колеса |

| Винт-гайка с трением качения | Высокий КПД (до 0,9) | Сложность изготовления Требование хорошей защиты от загрязнения Необеспеченность точного и постоянного передаточного отношения |

Преимущества и недостатки основных типов передач

Если в техническом задании мощность на ведомом валу задана не в явной форме, например указаны тяговая сила F и скорость v ленты конвейера, то:

PT = Fν (1.14)

где Pт — в Вт; F — в Н; v — в м/с.

При расчете привода часто используют следующие зависимости между различными параметрами:

1) выражение угловой скорости  (с-1) через частоту вращения п (мин-1):

(с-1) через частоту вращения п (мин-1):

=

=  n /30, (1.15)

n /30, (1.15)

2) выражение вращающего момента Т (Н·м) через мощность Р (Вт) и частоту вращения п (мин-1):

T = 9,55P/n, (1.16)

3) связь между моментами на ведущем Tб и ведомом Т T валах передачи через передаточное число и и КПД  :

:

ТТ = Тб u  . (1.17)

. (1.17)

Для двухступенчатого редуктора:

uред = uб uТ (1.18)

где uб и uт — передаточные числа быстроходной и тихоходной ступеней редуктора (коробки передач).

Передаточные числа uб быстроходной и иТ тихоходной ступеней двухступенчатых редукторов определяют по соотношениям, приведенным в табл. 1.3.

Таблица 1.3

Разбивка общего передаточного числа двухступенчатого редуктора

| Схема редуктора | Передаточное число | Схема редуктора | Передаточное число | ||

| иб | ит | иб | ит | ||

|

|

иред/ит |

|

|

| иред/иб |

| иред/ит |

| |||

| иред/ит |

| Планетарные двухступенчатые редукторы:

иред свыше 25

до 63

иред свыше 63

иред свыше 25

до 63

иред свыше 63

| 4 иред/6,3 10 | иред/4 6,3 0,1 иред |

Дата: 2019-05-29, просмотров: 328.