МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра сопротивления материалов и деталей машин

ДЕТАЛИ МАШИН И ОСНОВЫ КОНСТРУИРОВАНИЯ

Часть 1

Методическое пособие по выполнению курсового проекта

для студентов специальностей агроинженерии

Минск 2007

УДК 20.4.6

ББК 30.2

А-49

Рекомендовано методическим советом агромеханического факультета, протокол № 5 от 31.10.2006 г.

Составители: к.т.н., доц. Валерий Александрович Агейчик (гл. 1-3); к.т.н., доц. Николай Станиславович Примаков (гл. 4); ст. преп. Лилия Сергеевна Жаркова (гл. 5 и приложение); ст. преп. Александр Иванович Оскирко (гл. 6); ст. преп. Петр Владимирович Клавсуть (гл. 5).

Рецензенты: зав. кафедрой механики и ТММ БГАТУ к.т.н. И.С. Крук; зав. кафедрой детали машин БГТУ к.т.н., доцент С.Е. Бельский.

Ответственный за выпуск Агейчик В.А.

Электронный набор — Агейчик В.А.

Верстка — Агейчик В.А.

Дизайн — Жаркова Л.С.

Содержание

| Предисловие ………………………………………………………………….. Глава 1 Исходные положения, используемые при расчете деталей машин 1.1 Ключевая информация ………………………………………... 1.2 Основные показатели машин ………………………………… 1.3 Общие требования к современным машинам, их деталям и сборочным единицам ……………………………………………. 1.4 Причины выхода из строя и основные критерии работоспособности машин ……………………………………............... 1.5 Механический электропривод ………………………………. 1.5.1 Общие сведения …………………………………………….. 1.5.2 Кинематические и силовые соотношения в передачах ……. 1.5.3 Выбор электродвигателя переменного тока и влияние его механической характеристики на оценку эффективности привода …………………………………………………………… 1.6 Редукторы, мотор-редукторы и вариаторы ………………… Глава 2 Технологические машины аграрного производства как объект проектирования электромеханических приводов …………………………… 2.1 Ключевая информация ..……………………………………… 2.2 Примеры использования механических приводов в сельскохозяйственном производстве …………………………………….. Глава 3 Методология проектирования машин ……………………………….. 3.1 Ключевая информация ………………………………………. 3.2 Основные принципы конструирования ……………………. 3.3 Технологичность проектируемых изделий …………………. 3.4 Красота и удобство. Эргономика ……………………………. 3.5 Принципы инновационного проектирования ……………... 3.6 Современные методы оптимального проектирования на основе САПР ……………………………………………………….. 3.7 Техническая система и принципы ее создания ……………... Глава 4 Расчет зубчатых передач …………………………………………...... 4.1 Материалы зубчатых колес. Способы упрочнения зубьев … 4.2 Определение допускаемых напряжений……………………... 4.3 Коэффициенты нагрузки. Точность зубчатых передач …….. 4.4 Расчет цилиндрических зубчатых передач ………………...... 4.5 Расчет конических зубчатых передач ……………………….. Глава 5 Расчет червячных передач ……………………………………………. Глава 6 Проектирование передач с гибкой связью ………………………....... 6.1 Расчет плоскоременной передачи …………………………... 6.2 Расчет клиноременных и поликлиноременных передач ….. 6.3 Расчет зубчато-ременной передачи …………………………. 6.4 Проектирование цепных передач …………………………… 6.4.1 Расчет втулочно-роликовых передач ……………………...... 6.4.2 Расчет передач с зубчатыми цепями ………………………… Приложение ……………………………………………………………………. Литература …………………………………………………………………… | 4 6 6 9 12 17 24 24 26 32 38 54 54 55 59 59 61 68 70 75 82 88 102 102 106 112 117 128 135 150 150 159 169 178 178 189 196 197 |

ПРЕДИСЛОВИЕ

Методическое пособие содержит как общетеоретические положения, так и конкретные инженерные решения, результаты теоретического анализа и практики проектирования машин. В качестве основной дидактической задачи выступает развитие умений выполнять инженерно-технические проекты. Реализация поставленной задачи и развивающая функция дидактического процесса предусматриваются на конкретных объектах — технологических машинах сельскохозяйственных производств. Это способствует мотивации изучения общетехнических дисциплин и закрепляет в сознании студентов прикладную направленность знаний при изучении ими профессиональных предметов. Издание излагает основы проектно-конструкторской подготовки в трех аспектах: расчет деталей и узлов машин; конструирование; оформление конструкторской документации. В комплексной цепочке: наука — техника — производство ключевым звеном является инженерно-конструкторская служба. Дисциплина «Детали машин» считается школой, в которой студенты должны овладевать умениями и навыками конструирования. Авторами не ставилась цель дать подробную разработку чертежей механизмов и отдельных схем; предполагалось, что для этого студенты должны пользоваться атласами конструкций деталей машин. По этой же причине справочные сведения из стандартов приведены в сокращенном объеме.

Объектом закрепления теории и навыков решения комплексных инженерно-технических задач служит привод. Студенты производят кинематические расчеты, определяют силы, действующие на детали и звенья сборочных единиц, выполняют расчеты деталей на прочность и жесткость, решают вопросы, связанные с выбором материалов и наиболее технологичных форм деталей, освещают вопросы сборки и разборки отдельных сборочных единиц и привода в целом. Они знакомятся с действующими стандартами и нормативными материалами, справочной литературой; приобретают навыки пользования ими при выборе конструкций и размеров деталей, а также при выполнении рабочей конструкторской документации: пояснительной записки, габаритных, сборочных и рабочих чертежей. Знания и опыт, приобретенные студентами при выполнении курсового проекта, по деталям машин — это база для выполнения последующих курсовых проектов по специальным дисциплинам и дипломному проектированию. Материал размещен в последовательности, соответствующей порядку работы студента над проектом, содержит задания на проектирование для всех агроинженерных специальностей БГАТУ. Авторы выражают искреннюю признательность академику Международной академии информации и Академии профессионального образования, д.т.н., профессору, заведующему кафедрой теоретической и прикладной механики Московской государственной технологической академии Д.В. Чернилевскому. Его концептуальный подход и конкретные разработки [12] легли в основу данного методического пособия.

Глава 1 ИСХОДНЫЕ ПОЛОЖЕНИЯ, ИСПОЛЬЗУЕМЫЕ ПРИ РАСЧЕТЕ ДЕТАЛЕЙ МАШИН

Ключевая информация

Для выполнения производственных процессов в сельскохозяйственном производстве как в большинстве других отраслей народного хозяйства используются машины.

Машина состоит из деталей, механизмов, узлов, сборочных единиц, агрегатов и элементов, обеспечивающих соединение составных частей в многофункциональное изделие.

Изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятиях. ГОСТ 2.101–68 устанавливает следующие виды изделий: 1) детали; 2) сборочные единицы; 3) комплексы; 4) комплекты. Изделия, в зависимости от наличия или отсутствия в них составных частей, делятся: 1) на неспецифицированные (детали) — не имеющие составных частей; 2) на специфицированные (сборочные единицы, комплексы, комплекты) — состоящие из двух и более составных частей. Составными частями машины являются: деталь, сборочная единица (узел), комплекс и комплект.

Деталь — изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций.

Узел — изделие, представляющее собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник качения, муфта, редуктор и т.п.).

Сборочная единица — изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, с натягом, клепкой, сваркой, пайкой и др.).

К омплекс — два и более специфицированных изделий, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (поточная линия станка, автоматическая телефонная станция и т.п.).

Комплект — два и более изделий, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (комплект запасных частей, комплект инструмента и принадлежностей и т.п.).

Машина — устройство, выполняющее движения для преобразования энергии, материалов и информации с целью облегчения физического и умственного труда человека, увеличения его производительности.

Категория «машина» в быту чаще употребляется в качестве термина «техника». Техника — это созданные человеком материальные средства, используемые им для расширения его функциональных возможностей в различных областях деятельности с целью удовлетворения материальных и духовных потребностей.

По характеру рабочего процесса все многообразие машин можно разделить на классы: энергетические, технологические, транспортирующие и информационные.

Энергетические машины — это устройства, предназначенные для преобразования энергии любого вида (электрической, паровой, тепловой и т.п.) в механическую. К ним относятся электрические машины (электродвигатели), электромагнитные преобразователи тока, паровые машины, двигатели внутреннего сгорания, турбины и т.п. К разновидности энергетических машин относятся машины-преобразователи, служащие для преобразования механической энергии в энергию любого вида. К ним относятся генераторы, компрессоры, гидравлические насосы и т.п.

Транспортирующие машины преобразуют энергию двигателя в энергию перемещения масс (продукции, изделий). К транспортирующим машинам относятся конвейеры, элеваторы, нории, подъемные краны и подъемники.

Информационные (вычислительные) машины предназначены для получения и преобразования информации.

Технологические машины предназначены для преобразования обраба-

тываемого предмета (продукта), состоящего в изменении его размеров, формы, свойства или состояния.

Технологические машины состоят из энергетической машины (двигателя), передаточного и исполнительного механизмов. Важнейшим в машине является исполнительный механизм, определяющий технологические возможности, степень универсальности и наименование машины. Те части машины, которые вступают в соприкосновение с продуктом и воздействуют на него, называются рабочим органом машины.

Механизм — система сопряженных тел, предназначенная для преобразования движения одного или нескольких тел в требуемое движение других твердых тел. Механизмы, входящие в состав машины, весьма разнообразны.

По функциональному назначению механизмы машин принято делить на: передаточные; исполнительные; управления, контроля и регулирования; подачи, транспортирования и сопротивления.

В данном методическом пособии основное внимание уделено основам конструирования передаточных механизмов.

Агрегат — укрупненный унифицированный элемент машины, обладающий полной взаимозаменяемостью и выполняющий определенные функции в технологическом процессе (в автомобиле: двигатель, коробка передач, дифференциал и т.п.).

Узел — часть машины, механизма, установки и т.п. состоящая из нескольких более простых элементов (деталей), имеющих общее функциональное назначение (подшипник качения, муфта, редуктор и т.п.).

В области конструирования машин (машиностроения) широко используется категория техническая система, под которой понимаются искусственно созданные объекты, предназначенные для удовлетворения определенной потребности, которым присущи возможность выполнения не менее одной функции, многоэлементность, иерархичность строения, множественность связей между элементами, многократность изменения и многообразие потребительских качеств. К техническим системам относятся отдельные машины, аппараты, приборы, сооружения, ручные орудия, их элементы в виде узлов, блоков, агрегатов и других сборочных единиц, а также сложные комплексы взаимосвязанных машин, аппаратов, сооружений и т.п.

Вопросы для самоконтроля

1 Дайте определение основным видам изделий машиностроения.

2 На какие классы делятся машины в зависимости от их функционального назначения?

3 В чем различия между передаточным, исполнительным и рабочим органами машины?

4 Что предусматривает творческий процесс проектирования?

Основные показатели машин

Важнейшими характеристиками при оценке машин являются: надежность, работоспособность, производительность, экономическая эффективность, металлоемкость, энергоемкость, степень автоматизации, простота и безопасность обслуживания, удобство управления сборки и разборки.

Надежность по ГОСТ 27.002–89 характеризуется как свойство

машины сохранять во времени в установленных пределах значения всех

параметров, характеризующих ее способность выполнять требуемые функции

в заданных режимах и условиях применения, технического обслуживания,

ремонта, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать такие категории, как отказ, безотказность, долговечность, ремонтопригод ность и сохраняемость в отдельности или при определенном сочетании этих свойств.

Отказ — событие, заключающееся в нарушении работоспособности машины (полной или частичной). По своей природе отказы бывают: полные и частичные; внезапные (например, поломка) и постепенные (изнашивание, коррозия); опасные для жизни человека; тяжелые и легкие, устранимые и неустранимые. В зависимости от причин возникновения отказы подразделяются на конструкционные, производственные и эксплуатационные. На стадии конструирования они обуславливаются ошибками конструктора, несовершенством принятых методов расчета и конструирования. При изготовлении — нарушением принятой технологии, а также ее несовершенством. В эксплуатации — нарушением правил эксплуатации, внешним воздействием, несвойственным нормальным условиям эксплуатации.

Надежность деталей машин, механизмов и приборов во многом зависят от того, насколько близки предельные запасы основных расчетных критериев работоспособности (прочность, скорость, температура, износостойкость и др.) к действительным рабочим режимам.

Главнейшими критериями надежности машин и других систем являются: частота отказов a (  ), интенсивность отказов

), интенсивность отказов  ; вероятность безотказной работы Р (

; вероятность безотказной работы Р (  ) в течение заданного пробега (

) в течение заданного пробега (  ) или заданного промежутка времени. Так как отказ и безотказная работа представляют собой взаимно противоположные события, то можно записать:

) или заданного промежутка времени. Так как отказ и безотказная работа представляют собой взаимно противоположные события, то можно записать:

P ( t ) + Q ( t ) = 1, (1.1)

где Q ( t ) — вероятность отказа за время t .

Чем больше в сложной системе элементов, тем меньше вероятность ее безотказной работы. Это следует помнить и учитывать при проектировании. Вероятность безотказной работы системы в разные периоды ее срока службы различна. Обычно с увеличением срока службы (или, например, пробега) вероятность безотказной работы уменьшается. При этом законы распределения вероятности безотказной работы могут быть различными: показательной, нормальной, логарифмически-нормальной и др.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Для этого свойства характерным является непрерывность сохранения работоспособного состояния объекта в течение его применения по назначению.

Долговечность (ресурс) — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность — свойство объекта, заключающееся в его приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Сохраняемость — свойство объекта сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции в течение и после хранения (или) транспортирования.

Работоспособность — состояние изделия (привода, узла, детали, машины), при котором оно способно нормально выполнять заданные функции в соответствии с параметрами, установленными нормативно-технической документацией.

Основными критериями работоспособности машин являются: прочность, жесткость, износостойкость, виброустойчивость, теплостойкость и стойкость против коррозии и старения. Эти критерии обеспечивают безотказное функционирование машины в пределах заданного ресурса.

Вопросы для самоконтроля

1 Дайте определение категории «надежность».

2 Раскройте суть главнейшего критерия надежности

3 Какие критерии обеспечивают безотказное функционирование машин?

1.3 Общие требования к современным машинам, их деталям и сборочным единицам

Несмотря на большое многообразие современных машин, отличающихся друг от друга назначением, производительностью, скоростью движения рабочих органов и т.д., установлены общие требования, предъявляемые к конструкции самих машин, а также к их сборочным единицам и деталям. Такими требованиями к машинам являются:

· соответствие производительности заданным объемам и темпам выполнения работы;

· обеспечение высокой надежности и долговечности, а также срока службы машины, соответствующего сроку гарантии в заданных условиях эксплуатации;

· правильность выбора материала и рациональных способов обработки;

· соответствие конструкции машины ее назначению;

· обеспечение наименьших габаритных размеров машины, затрат труда и материально-денежных средств;

· удобство доставки к потреблению;

· привлекательность формы и отделки внешнего вида машины.

К конструкциям сборочных единиц предъявляются требования легкой сборки и разборки, легкой замены относительно быстро изнашивающихся частей и т. д.

Детали должны иметь минимальную массу при достаточной прочности и быть надежными в эксплуатации, так как их поломка может привести к авариям в машине. Прочность детали обеспечивается выбором материала и правильно рассчитанными размерами. Уменьшение массы деталей достигается применением более прочных и экономичных материалов. Применение наиболее точных методов расчета дает возможность получить размеры деталей без излишних запасов прочности. Многие детали должны также обладать достаточной жесткостью, т.е. способностью сопротивляться образованию остаточных деформаций. Особое значение это имеет для таких деталей, как корпуса, валы, оси, опоры. Жесткость деталей зависит от свойств материала, размеров и формы деталей, поэтому при конструкции многие детали машин подвергаются расчетам на жесткость и специальным испытаниям опытных образцов.

Деталям должна быть придана достаточная износостойкость. Это требование выполняется применением специальных материалов и различными способами поверхностного упрочнения.

Детали должны быть как можно более простыми по форме и экономичными в изготовлении. Это требование может быть выполнено при условии тесного содружества конструкторов и технологов, обеспечивающего применение наиболее рациональных конструкций, прогрессивной технологии, более дешевых материалов и т.д.

Одним из существенных критериев оценки конструкций изделия является его технологичность и экономичность.

Существуют следующие виды технологичности конструкций: производственная; эксплуатационная; технического обслуживания; ремонтная и др.

Производительность машины — это объем работ, производимых ею в единицу времени.

Эк ономическая эффективность характеризует народно-хозяйственные результаты и целесообразность производства машин и их применения. Она измеряется отношением получаемого эффекта (в виде роста объема выпускаемой продукции или работ, снижением их себестоимости, роста прибыли) к затратам на создание и внедрение машины.

Большой экономический эффект дают унификация, стандартизация деталей и сборочных единиц, модифицирование, агрегатирование и универсализация машин.

Унификация состоит в многократном применении в конструкции одних и тех же элементов, что способствует сокращению номенклатуры деталей и уменьшению стоимости изготовления, упрощению эксплуатации и ремонта машин.

Стандартизация — есть регламентирование конструкции и типоразмеров широко применяемых машиностроительных деталей и сборочных единиц. Стандартизация ускоряет конструирование, облегчает изготовление, эксплуатацию и ремонт машин.

Модифицированием называют переделку машины с целью приспособить ее к иным условиям работы, операциям и видам продукции без изменения основной конструкции

Агрегатирование — метод конструирования машин на основе применения унифицированных и стандартных составных частей. Агрегатирование сокращает трудоемкость конструирования и изготовления машин, упрощает их эксплуатацию.

Универсализация характеризуется расширением функций машин, увеличением диапазона выполняемых ими операций, расширением номенклатуры обрабатываемых деталей.

Технологичной называется конструкция машины, которая обеспечивает заданные эксплуатационные качества и позволяет при данной серийности изготовлять ее с наименьшими затратами труда и материалов. Технологичность конструкции тесно связана с серийностью, обеспечивающей ее соответствие масштабу выпуска и условиям производства. В значительной степени технологичность конструкции обеспечивается широким внедрением стандартизации, нормализации и унификации, использованием полуфабрикатов и рекомендуемых материалов, а также типизацией технологических процессов. Основные условия обеспечения технологичности связаны со способами получения заготовки, механической обработки и с точностью изготовления деталей и сборки.

Литые детали должны обеспечивать легкость формовки, сочетание толщин стенок, плавные закругления, литейные уклоны, правильное расположение ребер, удобство для базирования и механической обработки. Детали, получаемые ковкой, штамповкой, прокаткой, не должны иметь острых внутренних углов, резких перепадов толщин стенок, обеспечивать хорошее «растекание» металла в штампе и уклоны, обеспечивающие удаление детали из штампа.

Методом литья получают детали практически неограниченной сложности, а посредством штамповки изготовляют детали сравнительно простой конфигурации, но с применением сварки из штампованных элементов выполняют изделия весьма сложной формы.

Таким образом, под технологичностью конструкций и их деталей подразумевается придание им соответствующих конструктивных форм и применение для их изготовления таких материалов и приемов, которые обеспечивают наименьшие в требуемых пределах массу и размеры конструкции, минимальный расход материалов, наибольшую простоту и экономичность производства.

Технико-экономические расчеты наряду с техническими величинами учитывают также и экономические категории — затраты материалов, энергии, труда и других средств. Особый интерес представляет выполнение таких расчетов на первых этапах конструирования, особенностью которых является многовариантность. Сущность технико-экономического подхода при конструировании заключается в поисках наиболее рациональной конструкции машины с учетом совокупности всех особенностей производства и эксплуатации. Экономический эффект возрастает пропорционально увеличению долговечности машины, а также за счет снижения стоимости затрат рабочей силы при эксплуатации и повышения производительности машины.

Экономическое обоснование выбора варианта конструкции связано с оценкой материалоемкости, трудоемкости и себестоимости изготовления машины. При оценке различных вариантов конструкции используют удельные показатели, представляющие собой отношение массы изделия к наиболее характерному для него параметру (мощности, вращающему моменту, производительности, грузоподъемности).

Общая трудоемкость — нормированная сумма затрат труда (в единицах времени) на изготовление деталей, сборочных единиц и машины в целом — в наибольшей степени определяет себестоимость проектируемого изделия.

Расчет себестоимости машины по стоимости единицы массы основан на принципе подобия. Однако чаще и более строго принцип подобия выдерживается не для машины в целом, а для отдельных агрегатов и деталей. В себестоимости современных машин большую часть составляют комплектующие изделия. Экономический эффект унификации выражается в сокращении количества технической документации и технической оснастки.

Выбирая материал для деталей конструируемой машины наряду с другими соображениями следует учитывать трудности, вызываемые большой номенклатурой используемых материалов и по возможности сокращать ее, учитывая, что на себестоимость детали оказывает способ ее изготовления. Сравнительный анализ показывает, что детали простой формы из проката дороже деталей из ст.3 в 2–5 раз, литые и кованые — в 5–10 раз; обработка на строгальных и долбежных станках дороже токарной в 2–5 раз, а на револьверных и автоматических станках дешевле в 2–10 раз.

Таким образом, экономические аспекты в процессе конструирования проявляются при выборе материала, термообработки, упрочняющей технологии, способа изготовления.

Постоянное стремление к увеличению ресурса машин является важнейшей задачей создателей машин, наиболее эффективным результатом работы в деле повышения качества и экономической эффективности их труда.

Основным содержанием проектирования является материализация, «овеществление» научно-технических идей и знаний, использование их при создании нового технического объекта, обладающего наилучшими или заранее обусловленными параметрами, свойствами и технико-экономическими показателями. Качественно новый технический объект обязательно включает новое техническое решение, но не исчерпывается им. Создание нового объекта — это, прежде всего, результат органического синтеза нового технического решения и элементов прежних решений в целом.

Вопросы для самоконтроля

1 Назовите общие требования к машинам, сборочным единицам и деталям.

2 В чем суть понятия «экономическая эффективность»?

3 Какие решения обеспечивает технологичность конструкции?

4 Как влияет выбор материала и способ получения заготовки на экономичность машины?

Работоспособности машин

Надежность работы машины и ее долговечность связаны с обеспечением основных критериев работоспособности ее деталей и узлов.

Прочность — способность детали, сборочной единицы или машины сопротивляться разрушению под влиянием внешних нагрузок.

Различают прочность объемную и поверхностную (контактную). При недостаточной объемной прочности деталь разрушается по всему сечению (поломка зуба шестерни, вала, разрыв стержня болта), при недостаточной контактной прочности происходит разрушение поверхности контакта (выкрашивание поверхности зуба шестерни, рабочей поверхности колец подшипников качения).

Различают разрушение под действием однократного нагружения и при действии переменных нагрузок, что свидетельствует о недостаточной статической, малоцикловой и усталостной прочности.

Оценка прочности обеспечивается проведением соответствующих расчетов по определению напряжений и сравнения их с допускаемыми (пределом прочности, текучести или выносливости).

Жесткость — способность детали, сборочной единицы или машины сопротивляться изменению положения и формы под влиянием внешних нагрузок. Жесткость влияет на величину внутренних силовых факторов в статически неопределимых конструкциях, а контактная — на точность работы машины. Недостаточная жесткость приводит к неравномерному распределению нагрузок (по длине зубьев колес при изгибе и кручении валов) и к снижению долговечности отдельных узлов машины (подшипников качения при относительном перекосе их колец).

Оценка жесткости обеспечивается проведением расчетов по определению линейных и угловых деформаций при изгибе, угла закручивания при кручении, удлинения при растяжении и сравнения их с допускаемыми.

Износостойкость — способность контактирующих деталей при их относительном перемещении сопротивляться изменению формы и размеров рабочих поверхностей вследствие их изнашивания в процессе трения. Износ удорожает эксплуатацию машин, увеличивает простои в связи с ремонтом и регулировкой, снижает точность и КПД, повышает шум и может служить причиной их поломки.

В зависимости от характера происходящих процессов различаются следующие виды изнашивания: механическое, молекулярно-механическое и коррозионно-механическое.

Механическое изнашивание является результатом механических процессов — срезание и пластическое деформирование микронеровностей (шероховатостей), повреждение поверхностей абразивными частицами, повреждение в результате усталостных трещин.

Абразивное изнашивание и пластическое деформирование в зоне сопряжения деталей предотвращается по возможности: точным определением действующих нагрузок; учетом свойств материала, влияния погрешностей и деформаций на распределение давлений в зоне контакта.

Усталостное изнашивание (выкрашивание) проявляется в отслаивании отдельных частиц металла с увеличением числа циклов нагружений и проявляется в наибольшей мере на отстающей поверхности (ножка зуба в зубчатой передаче, дорожка качения внутреннего кольца подшипника качения) и представляет значительную опасность при поверхностном упрочнении (азотирование, цементация и др.), поскольку в результате развития трещин под упрочненным слоем с поверхности трения отделяются крупные частицы металла. Для предотвращения усталостного выкрашивания проводится расчет с целью оценки величины контактных напряжений (оценка контактной прочности).

Молекулярно-механическое изнашивание проявляется при разрушении защитных пленок на контактирующих поверхностях, что вызывает действие сил молекулярного сцепления в зоне контакта их микронеровностей (явление схватывания), следствием чего является процесс возникновения и развития повреждений поверхностей трения — заедание. С увеличением контактных напряжений, скорости скольжения и температуры в зоне контакта возможно проявление большого числа локально расположенных очагов схватывания с интенсивным переносом материала с более мягкой поверхности на более твердую. Опасной формой заедания является задир — повреждение зоны контакта при высокой твердости контактирующих поверхностей в виде борозд глубиной до 100–200 мкм в направлении вектора скорости относительного движения. Уменьшение схватывания имеет место для поверхностей трения при большой разнице их твердости (стальной червяк и бронзовый венец червячного колеса, стальная шейка вала и бронзовые или латунные втулки в подшипниках скольжения), а также при применении смазок с антизадирными присадками.

Одним из критериев оценки возможности проявления заедания является температура в зоне контакта, сравниваемая с допускаемой.

Коррозионно-механическое изнашивание возникает при наличии в зоне контакта трения с поверхностно-активными присадками в условиях высоких местных давлений и относительно высоких локальных температур. Одним из видов такого изнашивания является окислительное — разрушение непрерывно возобновляющихся окисных пленок на поверхности металла (узлы пищевого, нефтехимического оборудования).

Корозионно-механическое изнашивание, возникающее вследствие малых колебательных относительных перемещений сопряженных поверхностей, обусловленных деформациями и зазорами (люфтами), называется фреттинг-коррозией. Этот вид изнашивания, нарушающий прочность соединения, характерен для заклепочных, шпоночных и шлицевых соединений, соединений с натягом, зубчатых муфт, рессор.

Виброустойчивость — способность конструкции работать в заданном диапазоне режимов без недопустимых амплитуд колебаний.

Повышение амплитуд колебаний под действием возмущающей силы может вызвать на частотах, близких к резонансным, напряжения, превышающие предел прочности (выносливости) для деталей и их поломку. Более того, расходуемая на колебания энергия снижает передаваемую мощность и КПД конструкции. Вибрация деталей передач (зубчатых колес, валов, подшипниковых узлов) является причиной снижения точности машины и появления шума.

При эксплуатации агрегатов машин, их узлов и деталей наиболее возможными являются вынужденные колебания и автоколебания. Вынужденные колебания вызываются внешними периодическими возмущениями из-за неуравновешенности вращающихся деталей, погрешностей изготовления и т. д. При расчетах на виброустойчивость для предупреждения возникновения резонанса должно быть установлено соотношение между частотами собственных колебаний и возмущающей силы.

Автоколебания, являющиеся самовозбуждающимися, возникают при равенстве энергий демпфирования и возбуждения, что является, например, причиной фрикционных автоколебаний. При опасности возникновения автоколебаний производится расчет динамической устойчивости.

Теплостойкость — это способность машины, ее деталей и узлов работать при заданных тепловых режимах без снижения защитной способности масляного слоя и изменения свойств трущихся поверхностей, без чрезмерного изменения зазоров в подвижных соединениях, без снижения прочностных характеристик материалов и повышенных остаточных деформаций, приводящих к понижению точности машины.

Расчетам на прочность при повышенных температурах и расчетах температурных деформаций должны предшествовать собственно тепловые расчеты — определение температур и сравнение их с допускаемыми. Средние установившиеся температуры определяются по уравнению баланса: тепловыделение за единицу времени приравнивается теплоотдаче.

При проектировании машин и их эксплуатации важную роль играет категория триботехники.

Триботехника — наука о контактном взаимодействии твердых тел при их относительном движении, освещающая весь комплекс вопросов трения, изнашивания и смазывания. Ряд терминов, относящихся к триботехнике, стандартизован. Приведем в сокращенном виде некоторые из них.

Из нашивание — процесс разрушения и отделения материала с поверхности твердого тела, проявляющейся в постепенном изменении размеров и (или) формы тела.

Износостойкость — свойство материала оказывать сопротивление изнашиванию в определенных условиях трения.

Смазочный материал — материал, вводимый на поверхности трения для уменьшения силы трения и (или) интенсивности изнашивания.

Смазка — действие смазочного материала, в результате которого между двумя поверхностями уменьшается сила трения и (или) интенсивность изнашивания.

Смазывание — подведение смазочного материала к поверхности трения.

Трение покоя — трение двух тел при микроперемещениях до перехода к относительному движению.

Трение движения — трение двух тел, находящихся в относительном движении.

Трение без смазочного материала — трение двух тел при отсутствии на поверхности трения введенного смазочного материала любого вида.

Трение скольжения — трение движения двух соприкасающихся твердых тел, при котором их скорости в точках касания различны по значению и направлению.

Трение качения — трение движения двух твердых тел, при котором их скорости в точках касания одинаковы по значению и направлению.

Сила трения — сила сопротивления при относительном перемещении одного тела по поверхности другого под действием внешней силы, направленной по касательной к общей границе между этими телами.

Скорость скольжения — разность скоростей тел в точках касания при скольжении.

Коэффициент трения — отношение силы трения двух тел к нормальной силе, прижимающей эти тела одно к другому.

Коэффициент сцепления — отношение неполной силы трения покоя двух тел к нормальной составляющей поверхностей трения силе, прижимающей тела одно к другому.

С трением связана одна из самых острых проблем современности — изнашивание машин и механизмов. Расходы на восстановление машин огромны, причем ежегодно они увеличиваются. Удлинение срока службы машин и оборудования даже в небольшой степени равносильно вводу значительных новых производственных мощностей.

Большинство машин (85–90%) выходит из строя из-за изнашивания деталей. Затраты на ремонт и техническое обслуживание машины в несколько раз превышают ее стоимость для автомобилей в 6 раз, для самолетов до 5 раз, для станков до 8 раз.

Создание узлов с минимальными потерями на трение равносильно высвобождению огромных ресурсов рабочей силы и различных материальных затрат, в том числе ремонтных предприятий, которые сейчас в среднем по машиностроению составляют не менее 60–80% основного производства.

На базе науки о трении и изнашивании (триботехники) в настоящее время решаются прикладные инженерные (триботехнические) задачи в области трения, формообразования деталей, обработки материалов разрушающими и деформирующими способами, возможности достижения требуемых свойств поверхностей трения, узлов и деталей за счет упрочняющих воздействий и нанесения специальных покрытий и т. п.

Для обеспечения малой силы трения и минимального изнашивания необходимо обеспечивать положительный градиент механических свойств, при котором прочность возникающих молекулярных связей на поверхности меньше прочности низлежащих слоев. Это условие соблюдается при введении жидкого или пластичного смазочного материала, так как прочность при сдвиге смазочного материала значительно ниже, чем металла, на который он нанесен. В паре трения такой градиент может быть достигнут нанесением пленки (металлической, неметаллической), применением самосмазывающегося монолитного материала, который в процессе трения также обеспечивает положительный градиент механических свойств за счет активного наполнителя или путем введения смазочного материала в зону трения.

Вопросы для самоконтроля

1 Дайте определение основным критериям надежности машин.

2 Какие виды изнашивания деталей машин существуют и как их предотвратить?

3 В каких случаях категория «виброустойчивость» имеет особо важное значение?

4 Раскройте понятие «триботехника».

5 Какими способами решаются проблемы триботехнических задач в

совершенном машиностроении?

Механический электропривод

Общие сведения

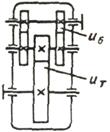

Большинство современных технологических машин как в сельскохозяйственной промышленности, так и в других отраслях проектируют и создают по схеме: энергетическая машина, передаточный механизм, исполнительный орган машины, система управления (рис. 1.1)

|

Устройство, состоящее из двигателя, передаточных механизмов и системы управления для приведения в движение машин и механизмов называется приводом.

Рисунок 1.1 — Принципиальная схема механического привода

Угловые скорости двигателя  дв и исполнительного органа машины

дв и исполнительного органа машины  ном, как правило, не равны. Электротехническая промышленность для общемашиностроительного применения выпускает электродвигатели с синхронной частотой вращения пс = 3000 мин-1, пс = 1500 мин-1, пс = 1000 мин-1 и пс = 750 мин-1. Рабочие органы технологических машин функционируют при очень большом разнообразии угловых скоростей. Для решения этих противоречий применяют приводы. Ключевым звеном привода является передача.

ном, как правило, не равны. Электротехническая промышленность для общемашиностроительного применения выпускает электродвигатели с синхронной частотой вращения пс = 3000 мин-1, пс = 1500 мин-1, пс = 1000 мин-1 и пс = 750 мин-1. Рабочие органы технологических машин функционируют при очень большом разнообразии угловых скоростей. Для решения этих противоречий применяют приводы. Ключевым звеном привода является передача.

Передачами в машинах называются устройства, служащие для передачи энергии механического движения на расстояние и преобразования его параметров. Общее назначение передач совмещается с выполнением частных функций, к числу которых относятся: распределение энергии, понижение или повышение скорости, преобразование видов движения (например, вращательного в поступательное или наоборот), регулирование скорости, пуск, остановки и реверсирование. Наиболее широкое распространение в технике получило вращательное движение, так как оно может быть осуществлено наиболее простыми способами.

Передачи используются как для понижения (редукции), так и для повышения угловой скорости двигателя до заданной угловой скорости рабочего звена (органа) машины. В зубчатых передачах первые, называются редукторами, а вторые — мультипликаторами.

Необходимость применения передач, располагаемых между двигателем и исполнительным органом машины (по пути следования энергии), обусловлена следующими причинами: а) скорости движения исполнительных органов машины чаще всего отличны от скоростей стандартных двигателей; б) в процессе эксплуатации машины необходимо регулировать скорости исполнительного органа и соответственно вращающие моменты вероятнее всего в пределах, не осуществляемых непосредственно двигателем из-за неэкономичности или невозможности; в) характер и законы движения, обеспечиваемые двигателем, отличаются от предусматриваемых для исполнительного органа; г) одним двигателем необходимо привести в движение несколько исполнительных органов с различными скоростями; д) непосредственно из-за больших расстояний между двигателем и исполнительным органом или по соображениям безопасности, удобства обслуживания или габаритов машины.

По способу передачи движения от ведущего вала к ведомому различают передачи трением и зацеплением, непосредственного касания (фрикционные, зубчатые, червячные, глобоидные, гипоидные, волновые, винтовые) и с гибкой связью (ременные, зубчатоременные, цепные); по назначению — кинематические и силовые; по характеру изменения передаточного отношения — с постоянным и изменяющимся передаточным отношением (ступенчато и бесступенчато); по относительному движению валов — обыкновенные и сателитные; по взаимному расположению валов в пространстве — между параллельными, пересекающимися, перекрещиваю-щимися и соосными осями валов. Выбор того или иного типа передачи обуславливается габаритами, массой и компоновочной схемой машины, режимом ее работы, частотой и направлением вращения ведущего и ведомого валов, пределами и условиями регулирования их скорости.

Правильный выбор типа привода, кинематической схемы, вида и материала трущихся пар, применение подшипников качения, совершенной системы смазывания — все это является чрезвычайно важным с точки зрения повышения КПД машины и механизма.

|

1.5.2 Кинематические и силовые соотношения в передачах

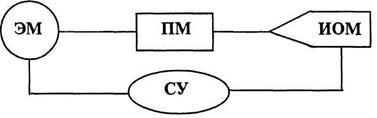

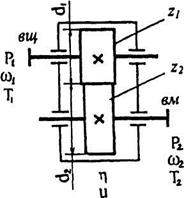

Рисунок 1.2 — Обозначение основных параметров передачи

Любая передача (рис. 1.2) состоит из ведущего (вщ1) и ведомого (вм2) звеньев. Передачу характеризуют следующие основные и производные параметры: мощность Р(кВт), угловая скорость  (с

(с  1) или частота вращения п (мин-1), момент вращения T(Н·м), коэффициент полезного действия (КПД)

1) или частота вращения п (мин-1), момент вращения T(Н·м), коэффициент полезного действия (КПД)  и передаточное отношение и.

и передаточное отношение и.

Важнейшей характеристикой любой механической передачи является передаточное отношение, которое показывает, во сколько раз угловая скорость ω (или частота вращения п) одного звена больше или меньше угловой скорости (частоты вращения) другой передачи. Передаточное отношение, определяемое в направлении потока мощности от ведущего звена 1 к ведомому 2, имеет вид:

(1.2)

(1.2)

При значении и >1 такие передачи называют понижающими, процесс преобразования частоты вращения — редуцированием, а передачу, выполненную в закрытом корпусе — редуктором.

Передаточное отношение можно выразить через диаметры, или число зубьев, тогда формула будет иметь вид:

u 12 =

u 12 =  1 /

1 /  2 = n 1 / n 2 = d 2 / d 1 = z 2 / z 1 (1.3)

2 = n 1 / n 2 = d 2 / d 1 = z 2 / z 1 (1.3)

Если кинематическая характеристика выражается отношением числа зубьев, то это называют передаточным числом.

Передаточное число в отличие от передаточного отношения всегда положительное и не может быть меньше единицы.

Так как нами рассматриваются только понижающие передачи, то передаточное отношение и передаточное число будут иметь значения больше единицы — обе эти характеристики механических передач будем обозначать символом и.

Привод может включать несколько передаточных механизмов (ступеней). При этом значение общего передаточного отношения определяется произведением передаточных отношений отдельных кинематических ступеней привода.

При разбивке общего передаточного отношения следует руководствоваться кинематическими возможностями отдельных передач (см. табл. 1.1). Заметим, что в этой таблице приведены рекомендуемые интервалы передаточных чисел. Что же касается редукторов, то их значения следует принимать стандартными. Сравнительная характеристика передач приведена в табл. 1.2.

Если к ведущему валу передачи подвести мощность Р  , то с ведомого можно будет отобрать мощность Р2, которая несколько меньше затраченной Р

, то с ведомого можно будет отобрать мощность Р2, которая несколько меньше затраченной Р  (следствие потерь на трение и другие сопротивления). Эти потери выражаются коэффициентом полезного действия:

(следствие потерь на трение и другие сопротивления). Эти потери выражаются коэффициентом полезного действия:

= Р2 / P 1 (1.5)

= Р2 / P 1 (1.5)

Поскольку P = T  и

и  = (

= (  n ) / 30,

n ) / 30,

то  = P2 / P1 = T2.

= P2 / P1 = T2.  2 / T1

2 / T1  1 = T2 n2 / T1 n1 = T2 / T1 u12. (1.6)

1 = T2 n2 / T1 n1 = T2 / T1 u12. (1.6)

Значения КПД передач см. табл. 1.1. В силовой (понижающей) передаче

, T 2

, T 2  T 1 , T 2 = T 1 u 12

T 1 , T 2 = T 1 u 12

Таблица 1.1

Ориентировочные знания основных параметров одноступенчатых

механических передач

| Передачи | Передаточное отношение и | КПД,

| Передаваемая мощность Р, кВт | Относительные габаритные размеры | Относительная масса | Относительная стоимость | |

| Зубчатые: | |||||||

| · цилиндрические | До 6,3 | 0,97.... | Не ограничена | 1 | 1 | 1 | |

| · конические | До 6,3 | 0,95–97 | 4000 | 2 | 1,2–1 | 1,7... | 2,2 |

| · планетарные А 31h | 3–9 | 0,95–0,97 | 5000 | 0,7–1 | 0,93–0,73 | 1,5 … … | 1,25 |

| · планетарные В 31 h | 7–16 | 0,94–0,96 | 5000 | 0,8–1,1 | 0,95–0,8 | 1,6 ...… | …1,3 |

| · волновые u 2 h1 | 80–315 | 0,7–0,9 | 150 | 0,5–0,6 | 0,05–0,15 | 1,7 … | …1,5 |

| Червячная при числе заходов червяка: | |||||||

| Z1 = 4 | 8–14 | 0,8–0,9 | |||||

| Z1 = 2 | 14–30 | 0,75–0,85 0,85 | 60 | 1–1,6 | 1,04 | 1,55 | …1,4 |

| Z1=1 | 30–80 | 0,7–0,8 | |||||

| Цепные | До 10 | 0,92–0,95 | 120 | 1–1,6 | 0,25 | 0,35 | …0,2 |

| Ременные (трением) | До 8 | 0,94–0,96 0,96 | 50 | 5–4 | 0,4–0,5 | 0,3 | …0,2 |

| Зубчато-ременные | До 12 | 0,96–0,98 | 100 | 2,5–3 | 0,3 | 0,8 | …0,2 |

| Фрикционные | До 7 | 0,85–0,95 | 20 | 1,5–2 | 1,5 | 0 | 8 |

| Муфта соединительная | 0,98 |

| |||||

| Подшипники качения (одна пара) | 0,99 |

| |||||

Примечания

1. Относительные габаритные размеры, масса и стоимость определяются по отношению к одноступенчатой зубчатой передаче.

2. Передаточные отношения и редукторов надо выбирать из единого ряда (допускаемое отклонение от номинального значения и ± 4%): 1, 1,12; 1,25, 1,4; 1,6, 1,8; 2; 2,24; 2,5, 2,8; 3,15, 3,55; 4, 4,5; 5; 5,6, 6,3; 7,1; 8; 9; 10; 11,2; 12,5; 14; 16; 18, 20; 22,4; 25; 28; 31,5; 35,5; 40; 45; 50; 56, 63; 71, 80; 90; 100, 112, 125; 140, 160; 180; 200; 224; 250; 280; 315, 355;

В идеальной передаче (без потерь) изменение частоты вращения или угловой скорости обратно пропорционально изменению моментов вращения.

Окружная скорость v ведущего или ведомого звена (м/с)

v =  d / 2 или v =

d / 2 или v =  dn /60, (1.7)

dn /60, (1.7)

где  — угловая скорость, с-1;

— угловая скорость, с-1;

d — диаметр шкива, колеса, звездочки, червяка (мм);

п — частота вращения, об/мин (мин-1).

Окружная сила передачи  (H):

(H):

= P / v = 2 T / d, (1.8)

= P / v = 2 T / d, (1.8)

где P — мощность (Вт).

Момент вращения Т (Н∙м)

T = Ft d /2 = P /  . (1.9)

. (1.9)

Момент вращения ведущего вала Т1 является моментом движущих сил и его направление совпадает с направлением вращения вала. Момент ведомого вала Т2 — момент силы сопротивления, его направление противоположно направлению вращения вала.

Если частота вращения ведомого вала не задана в явной форме, то ее находят через другие заданные параметры привода. Так, при заданных скорости ленты (цепи) v конвейера (м/с) и диаметре D барабана (звездочки) (мм):

. (1.10)

. (1.10)

Если заданы шаг тяговой цепи t (мм) и число зубьев звездочки z , то сначала определяют диаметр делительной окружности звездочки:

dД = t / sin (180°/z) , (1.11)

затем по формуле (1.10) частоту вращения ведомого вала. Требуемая мощность

PЭД = PT /ηобщ , (1.12)

где  общ — общий КПД привода, равный произведению частных КПД отдельных передач, составляющих привод:

общ — общий КПД привода, равный произведению частных КПД отдельных передач, составляющих привод:

общ =

общ =  12

12  23 …

23 …  n (1.13)

n (1.13)

Таблица 1.2

| Тип передачи | Преимущества | Недостатки |

| Зубчатая: · цилиндрическая · и коническая | Высокий КПД Постоянство передаточного отношения | Малое передаточное отношение Шум при работе |

| Червячная | Большое передаточное число Возможность самоторможения | Низкий КПД Использование цветных металлов |

| Планетарная зубчатая | Плавность,бесшумность Малые габариты и масса | Большое число деталей Сложность сборки Большая точность изготовления |

| Волновая зубчатая | Большое передаточное число. Малые масса и габариты Возможность передачи движения в герметичное пространство Высокая демпфирующая способность | Высокое качество материала колеса Ограниченная частота вращения ведущего вала генератора волн деформации во избежание усталостного разрушения гибкого колеса |

| Винт-гайка с трением качения | Высокий КПД (до 0,9) | Сложность изготовления Требование хорошей защиты от загрязнения Необеспеченность точного и постоянного передаточного отношения |

Преимущества и недостатки основных типов передач

Если в техническом задании мощность на ведомом валу задана не в явной форме, например указаны тяговая сила F и скорость v ленты конвейера, то:

PT = Fν (1.14)

где Pт — в Вт; F — в Н; v — в м/с.

При расчете привода часто используют следующие зависимости между различными параметрами:

1) выражение угловой скорости  (с-1) через частоту вращения п (мин-1):

(с-1) через частоту вращения п (мин-1):

=

=  n /30, (1.15)

n /30, (1.15)

2) выражение вращающего момента Т (Н·м) через мощность Р (Вт) и частоту вращения п (мин-1):

T = 9,55P/n, (1.16)

3) связь между моментами на ведущем Tб и ведомом Т T валах передачи через передаточное число и и КПД  :

:

ТТ = Тб u  . (1.17)

. (1.17)

Для двухступенчатого редуктора:

uред = uб uТ (1.18)

где uб и uт — передаточные числа быстроходной и тихоходной ступеней редуктора (коробки передач).

Передаточные числа uб быстроходной и иТ тихоходной ступеней двухступенчатых редукторов определяют по соотношениям, приведенным в табл. 1.3.

Таблица 1.3

Разбивка общего передаточного числа двухступенчатого редуктора

| Схема редуктора | Передаточное число | Схема редуктора | Передаточное число | ||

| иб | ит | иб | ит | ||

|

|

иред/ит |

|

|

| иред/иб |

| иред/ит |

| |||

| иред/ит |

| Планетарные двухступенчатые редукторы:

иред свыше 25

до 63

иред свыше 63

иред свыше 25

до 63

иред свыше 63

| 4 иред/6,3 10 | иред/4 6,3 0,1 иред |

Вопросы для самоконтроля

1 Раскройте содержание рис. 1.3.

2 Дайте определение понятию «привод».

3 Для каких функций существуют в машинах передачи?

4 Напишите формулы основных параметров простейшей механической передачи.

5 Какие электродвигатели наиболее распространены в приводах технологических машин, раскройте их основные характеристики.

6 Изложите порядок выбора электродвигателя при проектировании привода.

Вопросы для самоконтроля

1 Дайте определение функционального назначения редуктора. По каким признакам они классифицируются?

2 Поясните разницу между редукторами, выполненными по схеме на

рис. 1 .4, а и рис. 1.4, б, а также с редуктором на рис. 1.3.

3 Чем отличается быстроходная ступень редуктора на рис. 1.7 от редуктора

на рис. 1.6?

4 Благодаря чему обеспечивается самоцентрирование солнечного колеса

между сателлитами в конструкции на рис. 1.8?

5 Какими достоинствами и недостатками обладает конструкция редуктора

на рис. 1.9?

6 Чем характерна конструкция редуктора на рис. 1. 9?

7 Поясните принцип работы редуктора на рис. 1.10?

8 Поясните преимущества мотор-редукторов, в каких случаях они

применяются?

9 Дайте определение вариаторам, в каких случаях они применяются и их

главная техническая характеристика.

10 Дайте определение основного параметра редуктора.

Глава 2 технологические машины аграрного производства как объект проектирования электромеханических приводов

Ключевая информация

Современные машины сельскохозяйственного производства состоят из питающего механизма, электропривода, исполнительного и рабочего механизмов, а также из механизмов для управления, регулирования, защиты и блокировки.

Питающий механизм предназначен для непрерывной или периодической подачи сырья или исходного продукта в машину.

Современные машины в большинстве случаев оснащены индивидуальным электроприводом с передаточным механизмом ко всем исполнительным механизмам или индивидуальным электроприводом для каждого исполнительного механизма.

Исполнительный механизм служит для приведения в действие рабочих органов машины. Он включает ведомое звено, связанное с приводным механизмом. Рабочие органы исполнительных механизмов непосредственно воздействуют на обрабатываемую среду или материал.

Кинематическая схема передаточного и исполнительного механизмов определяет движение рабочих органов, скорость и ускорение отдельных звеньев системы в зависимости от режима технологического процесса.

Кроме главных механизмов современные машины имеют следующие дополнительные: установочные и регулирующие механизмы (для настройки работы машины); системы управления (для пуска, остановки, контроля); механизмы защиты и блокировки, которые должны предотвращать неправильные и несвоевременные действия, включение, отключение отдельных звеньев; кроме того, они предназначены для защиты при неисправностях и поломках смежных механизмов, что может иметь место в случае несоответствия свойств сырья или изделий заданным условиям.

В данной работе за основу структуры описания технологического оборудования принят функциональный принцип.

Примеры использования электромеханических приводов в сельскохозяйственном производстве

Электромеханические приводы широко используются для привода механизмов на животноводческих фермах.

Кормораздатчики по типу ТВК, устанавливающиеся на фермах с привязным содержанием крупного рогатого скота. Кормораздатчик предназначен для раздачи грубых и сочных кормов. Внутри кормушки (жёлоба) перемещается скребковый транспортер. Его направление меняется за счёт переключения двигателя, что обеспечивает при движении в прямом направлении раздачу кормов, в обратном — сбрасывание остатков корма.

В свинарниках широко применяются навозоуборочные транспортеры по типу ТСН. Он содержит горизонтальный транспортер в виде бесконечной длиннозвенной цепи с консольно закрепленными скребками. Цепь располагается в горизонтальном желобе по периметру навозной зоны помещения. При движении цепи скребки перемещают навоз по желобу в приемную яму, откуда наклонным транспортером он выгружается в прицеп. В качестве подстилки применяется резаная солома.

В коровниках для удаления навоза используются горизонтальные штанговые транспортеры ТШ, состоящие из двух металлических штанг со скребками. Скребки расположены в продольных навозных желобах, а транспортер совершает возвратно-поступательное движение. При рабочем ходе скребки устанавливаются перпендикулярно оси желоба, захватывают порции навоза и перемещают их по желобу на величину хода штанги. При обратном движении скребки располагаются вдоль штанги и происходит холостой ход.

Скреперный штанговый транспортер по типу ТС предназначен для удаления навоза из свинарника. В нем скреперные тележки перемещаются по продольной траншее, перекрытой щелевыми полами по направляющим, изготовленным из профильного проката, уложенным на дне траншеи. Контур с тележками совершает возвратно-поступательное движение. При рабочем ходе днище свободно отклоняется навозом. При возвратно-поступательном движении контура обеспечивается перемещение навоза в направлении навозосборника передачей его от первой скреперной тележки к следующей и т.д.

В кормоприготовительном производстве электромеханический привод используется повсеместно. В БНИИМСХ разработан и поставлен на производство ряд высоко эффективных машин для этой отрасли сельского хозяйства. Из них в первую очередь следует отметить высокопроизводительный измельчитель-смеситель ИСК-3, машину для очистки, мойки с одновременным отделением камней, и измельчения кормовой свеклы и др. Типовой пример таких устройств представлен на рис. 2.1.

В зерносушильных комплексах широко применяются ленточные, скребковые, винтовые, ковшовые и др. транспортёры, приводящиеся в движение с помощью электромеханических приводов.

|  |

В зернохранилищах примерами использования электромеханических устройств являются следующие.

Рисунок 2.1 — Привод смесителя кормов: 1 — электродвигатель, 2 — клиноременная передача; 3 — двухступенчатый соосный; 4 — ведущий вал смесителя; а) — общий вид привода; б) — кинематическая схема редуктора

Задвижка ТЭА–15АМ представляет собой запорное устройство, которое применяют для открывания, закрывания и регулирования величины потока зерна по трубопроводам в зернохранилищах. В задвижке дистанционно управляемый реверсивный электродвигатель через предохранительную фрикционную муфту передает вращение червячному редуктору.

Объемный дозатор роторного типа ОДЗ–2 предназначен для определения массы зерна в потоке: зерно через сетку поступает в бункер и далее на лопастной барабан, заполняя его карманы. При повороте барабана зерно из карманов высыпается в самотечную трубу, расположенную под барабаном. Счетчик фиксирует частоту вращения барабана во время работы дозатора. Привод дозатора состоит из электродвигателя, упругой муфты, червячного редуктора, цепной муфты.

Дозатор смонтирован на раме сварной конструкции. Барабан вращается с частотой п = 23–25 мин-1, вместимость барабана 120 литров.

|

Электропривод к поворотной трубе ТП12-2 (рис. 2.2) автоматизированного элеватора. Привод включает: электродвигатель 1, упругую втулочно-пальцевую муфту 2, червячный редуктор с боковым расположением червяка 3, открытую зубчатую цилиндрическую передачу 4, поворотную трубу 5.

Рисунок 2.2 — Принципиальная схема привода поворотной трубы автоматизированного элеватора; 1 — электродвигатель; 2 — муфта; 3 — червячный редуктор; 4 — открытая цилиндрическая передача; 5 — поворотная труба

Триер — куклеотборник А9-УГК-6 предназначен для отбора мелких примесей от основного сырья (например, зерна). Очистка осуществляется с помощью дискового ротора, в процессе вращения которого длинные зерна пшеницы заполняют карамелеобразные ячейки (размер 5×5 мм, глубина 2,5 мм) и при небольшом угле поворота дисков выпадают из ячейки в лотки, откуда очищенное зерно через патрубок выводится из машины. Привод триера состоит из электродвигателя, клиноременной передачи, червячного редуктора и через цепную передачу подает вращательный момент валу дискового ротора.

В семеноводстве электромеханические передачи используются для привода триеров и других сортировальных машин, как и на переборно-сортировальных пунктах в картофелеводстве, свекловодстве, овощеводстве и плодоводстве.

|

Измельчитель-смеситель НС-80 (см. рис. 2.3) предназначен для выработки пастообразных пищевых продуктов. Аппарат производит операции перемешивания, измельчения, термообработки продукта.

|

Рисунок 2.3 — Кинематическая схема измельчителя-смесителя типа НС-80: 1 — электродвигатель; 2 — волновый мотор-редуктор

Номинальная мощность двигателя Р = 0,37 кВт; частота вращения вала двигателя п = 22 мин-1; синхронная частота вращения вала 3000 мин-1.

Вопросы для самоконтроля

1 Что называют исполнительным механизмом?

2 Для чего служит кинематическая схема?

3 Приведите примеры использования электромеханических приводов в различных отраслях агропромышленного комплекса.

Глава 3 МЕТОДОЛОГИЯ ПРОЕКТИРОВАНИЯ МАШИН

Ключевая информация

В последние годы потребности промышленности стимулируют интенсивное развитие теории конструирования, т.е. учения о правилах и приемах конструирования с использованием систематизированных сведений о технических объектах. В данной главе речь пойдет о методологии конструирования как составной части проектной деятельности при создании технических систем.

Проектирование (ГОСТ 2.103–68) — процесс создания нового изделия, предусматривает пять стадий: техническое задание, техническое предложение, эскизный проект, технический проект, разработка рабочей документации. В условиях учебного заведения (по сравнению с условиями предприятий) эти стадии проектирования несколько упрощаются.

Техническое задание устанавливает основное назначение, технические характеристики, показатели качества, технико-экономические, а также специальные требования, предъявляемые к разрабатываемому изделию.

Техническое предложение — совокупность конструкторских документов, содержащих технические и технико-экономические обоснования целесообразности разработки изделия на основании технического задания и различных вариантов возможных решений изделий, сравнительной оценки решений с учетом конструктивных и эксплуатационных особенностей разрабатываемого и существующих изделий, а также патентных материалов

После утверждения техническое предложение служит основанием для разработки эскизного проекта.

Эскизный проект (ГОСТ 2.119–73) — совокупность конструкторских документов, которые должны содержать принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а также данные, определяющие его назначение, основные параметры, габариты.

Эскизный проект разрабатывают обычно в нескольких вариантах с обстоятельным расчетным анализом, в результате которого отбирают вариант для последующей разработки.

На этой стадии проектирования производят кинематический расчет привода, расчет передач с эскизной компоновкой их деталей, отражающей принципиальные конструктивные решения и дающие общее представление об устройстве и принципе работы проектируемого изделия. Из изложенного следует, что расчеты необходимо выполнять с одновременным вычерчиванием конструкции изделия, так как многие размеры, необходимые для расчета (расстояния между опорами вала, места приложения нагрузок и т.п.), можно получить только из чертежа. В то же время поэтапное вычерчивание конструкции в процессе расчета является проверкой этого расчета. Неправильный результат расчета проявляется в нарушении пропорциональности конструкции детали при выполнении эскизной компоновки изделия.

Первые проектные расчеты на стадии эскизного проектирования выполняют, как правило, упрощенными и приближенными. Окончательный расчет является проверочным для данной (уже намеченной) конструкции изделия.

Многие размеры элементов детали при проектировании не рассчитывают, а принимают в соответствии с опытом проектирования подобных конструкций, обобщенным в стандартах и нормативно-справочных документах, учебниках, справочниках и пр.

Эскизный проект после утверждения служит основанием для разработки технического проекта или рабочей конструкторской документации.

Технический проект (ГОСТ 2.120–73) — совокупность конструкторских документов, которые должны содержать окончательные технические решения, дающие полное представление об устройстве разрабатываемого изделия, и исходные данные разработки рабочей документации.

Технический проект после утверждения служит основанием для разработки рабочей документации.

Разработка рабочей документации — заключительная стадия проектирования, необходимая для изготовления всех ненормализованных деталей, а также для оформления заявки на приобретение стандартных изделий.

В учебном заведении объем работ на этой стадии проектирования обычно устанавливается решением кафедры и указывается в техническом задании. При разработке привода рабочая документация обычно включает чертеж его общего вида или габаритный чертеж, сборочный чертеж редуктора, рабочие чертежи основных деталей (вала, колеса, звездочки или шкива и т. д.)

Документация, получаемая в результате проектирования, называется проектом.

Вопросы для самоконтроля

1 В чем суть процесса проектирования?

2 Какие стадии и какова последовательность процесса проектирования?

3 Дайте определение категории конструирование.

4 Назовите основные принципы конструирования.

5 Что служит основой конструирования?

6 В чем суть принципа «многопоточность передачи энергии»?

Вопросы для самоконтроля

1 В каких случаях конструктор должен думать о категориях «красота» и «удобство»? Поясните это на примере знакомой вам техники.

2 В чем суть категории «композиция»?

3 Как вы понимаете принцип «золотое сечение»?

4 Прокомментируйте суть схемы на рис. 3.1.

5 В чем суть эргономики при конструировании машин?

Вопросы для самоконтроля

1 Поясните целесообразность этапов проектирования по рис. 3.2.

2 В чем суть принципа творческих задач?

3 Какими принципами руководствуются выполняя проектную деятельность по созданию техники?

Вопросы для самоконтроля

1 Как Вы понимаете суть термина «оптимальное проектирование»?

2 Что дает в проектной деятельности САПР?

3 Как Вы понимаете суть терминов «структурная оптимизация» и «параметрическая оптимизация»?

Вопросы для самоконтроля

1 Раскройте суть понятий «техносфера», «ноосфера», «биосфера».

2 Как вы понимаете суть проблемы необходимости сосуществования и симбиоза между биосферой, техносферой и человеком?

3 В чем суть технических функций, реализуемых техническим объектом?

4 Какими параметрами характеризуются технические объекты?

5 Как моделируются проектно-конструкторские решения при разработке технических объектов?

6 В чем суть законов и закономерностей техники?

7 В чем суть творческой деятельности в области техники?

Глава 4 РАСЧЕТ ЗУБЧАТЫХ ПЕРЕДАЧ

Основной причиной выхода из строя колес и зубчатых передач является повреждение зубчатых венцов колес в результате изнашивания активных поверхностей зубьев или их поломки. Изнашивание активных поверхностей происходит в основном от контактных напряжений (контактный износ) в закрытых, хорошо смазываемых жидкими маслами, передачах и от трения — в открытых, периодически смазываемых. Поломка зубьев возникает от значительных перегрузок ударного действия или от переменных напряжений изгиба (усталостный излом), действующий длительный период (число циклов NΣ ≥ 4·106).

Для предупреждения преждевременного выхода из строя зубчатых колёс от износа и поломки зубьев необходимо проводить расчёт зубьев на контактную прочность активных поверхностей и на прочность зубьев при изгибе.

Расчет на контактную прочность является основным, так как он в определенной мере способствует предупреждению разрушения не только от контактного износа, но и от воздействий других видов повреждений, вызывающих отказ.

Ниже приведена методика расчета зубчатых передач, базирующаяся на рекомендации ГОСТ 21354–87, но с некоторыми упрощениями, не нарушающими логичности и сути упомянутого стандарта и обеспечивающими достаточную точность инженерных расчетов.

Поковка или штамповка

Стальная отливка

Примечание — При сплошных дисках колес S = b2.

Рисунок 4.1 — Размеры характерных сечений заготовок

Рисунок 6.1 — Схема ременной передачи

Выбор материала и типа ремня. Тип ремня и материал выбирают в зависимости от условий работы передачи. Для среднескоростных передач наибольшее применение имеют резинотканевые ремни (ГОСТ 23831–79), состоящие из нескольких слоев хлопчатобумажной ткани-бельтинга, связанных вулканизированной резиной. Поставляются в рулонах.

Для быстроходных и сверхбыстроходных передач применяют синтетические бесконечные ремни (ГОСТ 17–969 и ТУ 17–21–598). Ремни из капроновой ткани просвечивающего или полотняного переплетения, облицованные пленкой из полиамида С6 в соединении с нитрильным каучуком СКН-40 (тип 1 табл. 6.1) рекомендуется применять в сверхбыстроходных передачах. Ремни прорезиненные с кордошнуровым несущим слоем (ТУ 38–105514, тип II в табл. 6.1) рекомендуется применять как среднескоростные, так и быстроходные при  ≤ 40 м/с.

≤ 40 м/с.

Расчет и выбор параметров передачи. Расчет плоскоременной передачи базируется на показателях тяговой способности и сводится к выполнению следующего условия:

, (6.1)

, (6.1)

где s Ft — расчетное полезное напряжение, МПа;

Ft — окружная сила, передаваемая ремнем, Н;

b и d — ширина и толщина ремня, мм;

[sFt] — допускаемое полезное напряжение ремня проектируемой передачи.

Таблица 6.1

Характеристики прорезиненных и синтетических ремней

| Параметр | Прорезиненные ремни конечной длины | Бесконечные ремни | |

| синтетические | кордошнуровые | ||

| Размеры ремней, мм: ширина (толщина прокладки) | 20–500* (3–6) | 10–100 (0,5–0,7) | 30–60 (2,2–4) |

Рекомендуемая наибольшая скорость  , м/с , м/с

| 30 | 100 | ≤40 |

| Передаваемые нагрузки | малые, средние, большие | малые | малые, средние |

| Удельная тяговая способность | высокая | средняя | высокая |

| Допускаемые кратковременные перегрузки | <1,3 | <1,2 | <1,3 |

| Плотность ремня ρ, кг/м3 | 1,25·103 | 0,8·103 | 1,1·103 |

| Отношение диаметра ведущего шкива к толщине ремня D /δ: допускаемое (рекомендуемое) | 30 (40) | 50–70 (100–150) | 40 (>70) |

* Ширина ремней в мм 20, 25, 32, 40, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 310, 315, 340, 360

Ресурс работы ремня определяется геометрическими параметрами, которые должны обеспечивать срок службы не ниже рекомендуемого (5000 ч).

Минимальное значение диаметра d1 (мм) малого шкива определяют по следующей зависимости (формула М.А. Саверина):

d1 = Kd  (6.2)

(6.2)

где Kd — 5,5–6,5;

T1 — момент вращения на быстроходном валу, Н·м.

Долговечность ремня и КПД передачи снижаются с уменьшением диаметров шкивов, поэтому диаметр d1 следует принимать возможно большим.

Диаметр ведомого шкива d2, мм

, (6.3)

, (6.3)

где и = п1/п2 — передаточное отношение передачи;

п2 — частота вращения ведомого шкива;

— коэффициент скольжения ремня, принимается 0,01–0,02.

— коэффициент скольжения ремня, принимается 0,01–0,02.

Рассчитанные диаметры шкивов округляют до ближайших стандартных значений (табл. 6.2).

Таблица 6.2

Стандартные диаметры шкивов плоскоременных передач

| Диаметр шкива d, мм | 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 630, 710, 800 |

После выбора стандартных значений d 1 и d 2 определяют действительную частоту вращения ведомого шкива n2, фактическое передаточное число (и= d 2 / d 1), его отклонение от заданной величины, которое не должно быть больше допустимого.

Определение скорости движения ремня (м/с):

;

;  . (6.4)

. (6.4)

Определение межосевого расстояния

а min=(1,5–2)(d1+d2). (6.5)

Коэффициент 1,5 принимают для быстроходных, а коэффициент 2 — для среднескоростных передач.

Определение длины ремня:

а) по выбранному межосевому расстоянию:

, (6.6)

, (6.6)

б) по его минимальной длине из условия сравнительной долговечности ремня

, (6.7)

, (6.7)

где i — частота пробега ремня в секунду;

i = imax. Для среднескоростных передач ремня конечной длины imax = 5, для быстроходных передач бесконечными синтетическими ремнями imax = 50 и кордошнуровыми прорезиненными imax = 15. Если длина ремня по уравнению (6.6) не удовлетворяют неравенству (6.7), то ее увеличивают. Для быстроходных ремней расчетную длину округляют до большего стандартного значения (табл. 6.4).

По окончательно выбранной длине ремня рассчитывают межосевое расстояние:

, (6.8)

, (6.8)

где

.

.

При конструировании передачи предусматривается возможность изменения межосевого расстояния в сторону увеличения для компенсации вытяжки ремня до  и уменьшения до

и уменьшения до  для компенсации неточностей сшивки.

для компенсации неточностей сшивки.

Определение угла обхвата a1 на ведущем шкиве (см. рис. 6.1)

(6.9)

(6.9)

Для прорезиненных ремней угол a1 должен быть не менее 150°, для синтетических — не менее 120°.

Расчет сечений ремня: 1. Определение толщины ремня d, если она не была принята ранее

, (6.10)

, (6.10)

где  — принимается по табл. 6.1 в зависимости от материала ремня.

— принимается по табл. 6.1 в зависимости от материала ремня.

Толщину ремня округляют до ближайшего стандартного значения (табл. 6.3 и 6.4).

3 Выбор начального напряжения ремня  , где

, где  — сила начального натяжения ремня (см. п. 7); А — площадь сечения ремня.

— сила начального натяжения ремня (см. п. 7); А — площадь сечения ремня.

Начальным напряжением  называется напряжение в ветви при холостом ходе и скорости ремня

называется напряжение в ветви при холостом ходе и скорости ремня  = 10 м/с, когда центробежные силы практически не влияют на прижатие ремня к шкиву.

= 10 м/с, когда центробежные силы практически не влияют на прижатие ремня к шкиву.

Начальное напряжение  для синтетических ремней с покрытием из полиамида С6 (тип I) принимается

для синтетических ремней с покрытием из полиамида С6 (тип I) принимается  = 3 МПа, а для кордошнуровых прорезиненных ремней (тип II) принимается

= 3 МПа, а для кордошнуровых прорезиненных ремней (тип II) принимается  = 2 МПа.

= 2 МПа.

4 Допускаемое полезное напряжение для проектируемой передачи

(6.11)

(6.11)

где  — начальное напряжение (см. п. 3).

— начальное напряжение (см. п. 3).

Значения  для прорезиненных ремней при напряжении от предварительного натяжения р0 = 1,8 МПа в зависимости от отношения

для прорезиненных ремней при напряжении от предварительного натяжения р0 = 1,8 МПа в зависимости от отношения  (здесь

(здесь  — диаметр малого шкива) следующие:

— диаметр малого шкива) следующие:

| 30 | 40 | 50 | 60 | 75 | 100 |

, МПа , МПа

| 2,17 | 2,25 | 2,3 | 2,33 | 2,37 | 2,4 |

Таблица 6.3

Ремни плоские прорезиненные

| Число прокладок

| Ширина ремня b*, мм | Б-800 и Б-820 | БКНЛ-65 и БКНЛ-65-2 | ||

| Толщина ремня d, мм | |||||

| с прослойками | без прослоек | с прослойками | без прослоек | ||

| 3 4 5 6 | 20–112 20–250 20–250 80–250 | 4,5 6,0 7,5 9,0 | 3,75 5,0 6,26 7,5 | 3,6 4,8 6,0 7,2 | 3,0 4,0 5,0 6,0 |

* Стандартные значения b (мм): 20, 25, (30), 32, 40, 50, (60), 63, (70), 71, (75), 80, (85), 90, 100, 112, (115), (120), 125, 140, (150), 160, (175), 180, 200, 224, (225), 250

Таблица 6.4

Длина L для бесконечных ремней

| Материалы и виды фрикционного покрытия ремней | Толщина d, мм | Ширина b, мм | Внутренняя длина (номинальная) L, мм |

| Тип I. Капроновая ткань просвечивающего или полотняного переплетения, покрытая пленкой из полиамида в соединении с нитрильным каучуком СКН-40 | 0,3–0,5 | 10, 15, 20 | 250, 260, 280, 300, 320, 340, 350, 380, 400, 420, 450, 480, 500, 530, 560, 600, 630, 670, 710, 750, 800, 850, 900, 950 |

| 25, 30, 40, 50 | 1000, 1060, 1120, 1180, 1250, 1320, 1400 | ||

| 0,5–0,7 | 60 | 1500, 1600, 1700, 1800, 1900, 2000 | |

| 80, 100 | 2120, 2240, 2360, 2500, 2650, 2800, 3000, 3150, 3350 | ||

| Тип II. Кордошнуровые прорезиненные | 2,2; 2,5, 2,8; 3,1; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 125; 140; 160; 170; 180 | 35, 40, 45, 50, 56, 63, 71, 80, 90, 100 | 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1320, 1400, 1600, 1700, 1800, 2000, 2240, 2800, 3000, 3150, 3550, 4000 |

Коэффициент Со учитывает расположение передачи: для горизонтальных и наклонных (до 60°) передач Со = 1, при угле наклона 60–80° — Со = 0,9; 80–90° — Со = 0,8. Для передач с автоматически поддерживаемым постоянным натяжением ремня Со = 1.

Коэффициент Сa учитывает влияние угла обхвата на малом шкиве:

| a1,° | 180 | 170 | 160 | 150 | 140 | 130 | 120 |

| Сa | 1 | 0,97 | 0,94 | 0,91 | 0,88 | 0,85 | 0,82 |

Коэффициент Cν учитывает влияние натяжения от центробежной силы, уменьшающей сцепление ремня со шкивом:

, м/с , м/с

| 5 | 10 | 15 | 20 | 25 | 30 |

| 1,03 | 1,0 | 0,95 | 0,88 | 0,79 | 0,68 |

Коэффициент С P учитывает влияние режима работы (табл. 6.5).

5 Расчет ширины ремня b (мм) по полезному напряжению (тяговой способности):

, (6.12)

, (6.12)

где d — толщина ремня, мм.

Рассчитанную по формуле (6.12) ширину ремня округляют до большего стандартного значения (см. табл. 6.3, 6.4).

6 Определение тяговой способности проектируемого ремня и сравнение ее с допустимым значением

. (6.13)

. (6.13)

7 Определение силы Fr (H), действующей на вал и подшипники (см. рис. 6.1):

(6.14)

(6.14)

где Fo= p0bd — начальное натяжение ремня при p0=1,8 МПа.

Для обеспечения надежного сцепления ремня со шкивами и его долговечности начальное натяжение Fo должно обязательно контролироваться путем измерения стрелы прогиба в середине ветви ремня под действием нагрузки Fгр (силой тяжести груза от 10 до 50 Н). Величина прогиба ветви ремня f (мм) определяется по формуле:

(6.15)

(6.15)

где Fo — начальное натяжение ветви ремня, Н;

L ≈ a — длина ветви ремня, мм.

Пример 6.1. Рассчитать открытую плоскоременную передачу, установленную в системе привода от двигателя к ленточному конвейеру, по следующим исходным данным: T1= 69,8 Н∙м, w1= 152,8 с-1, w2 = 54,2 с-1, передача горизонтальная, натяжение ремня осуществляется передвижением двигателя по салазкам, работа односменная.

Решение. 1. По формуле (6.2) определяем диаметр ведущего шкива

=

=  =

=

Принимаем по стандартному ряду (табл.6.2) d1 = 250 мм.

2. Диаметр ведомого шкива

d2 = d1w1/w2=250×152, 8/54,2 » 705 мм.

Принимаем по табл. 6 2. d2 = 710 мм.

3. Уточняем угловую скорость ведомого вала, принимая коэффициент скольжения e = 0,015:

w2 = d1w1(l – e)/d2 = 250×152,8 (1 – 0,015)/710»53 с-1.

4. По формуле (6.4) определяем скорость ремня:

=w1d1/(2×1000)=152,8×250/(2×1000) = 19,1 м/с.

=w1d1/(2×1000)=152,8×250/(2×1000) = 19,1 м/с.

5. Согласно формуле 6.5 межосевое расстояние: