Ввод оборудования в эксплуатацию, периодичность проверок

Поступающее на предприятие новое оборудование и аппаратура для ГОМ проверяются на комплектность в соответствии с паспортом и наличие запасных частей и должны иметь номера и маркировку заводов-изготовителей.

При отсутствии на оборудовании и аппаратуре номера, проставленного заводом-изготовителем, цех, эксплуатирующий оборудование, присваивает ему номер и маркирует данное оборудование (клеймением на бирке или другим способом). Маркировка должна сохраняться в течение всего срока эксплуатации.

На редукторах в цехе, где они эксплуатируются, клеймением на корпус наносят порядковый номер и номер цеха его эксплуатирующего.

На боковой цилиндрической поверхности вновь поступившего предохранительного устройства должна быть выполнена маркировка (любым способом, кроме ударного) с указанием номера цеха и порядкового номера через дробь.

Новое оборудование и аппаратура для ГОМ перед выдачей в эксплуатацию (после присвоения номера) должны быть проверены на исправность на участке по техническому обеспечению цеха № 49.

В цехе № 49 проверяется следующее оборудование:

- горелки;

- резаки;

- керосинорезы;

- редукторы;

- ОЗК;

- бачки керосинорезов.

Вся аппаратура, находящаяся в эксплуатации, должна быть закреплена за определенным рабочим. Рабочий получает оборудование под роспись в личной карточке.

Резаки, горелки, керосинорезы, бачки керосинорезов и предохранительные устройства должны проверяться на герметичность:

- перед началом работы;

- один раз в месяц с записью в журнале (ИЭ-НТЦ-001-СВ);

- во всех случаях подозрения на неисправность,

Рукава должны проверяться:

- на герметичность, состояние наружной поверхности - один раз в месяц с записью в журнале (ИЭ-НТЦ-001-СВ);

- на отсутствие повреждений и чистоту наружного слоя - перед началом ра-боты;

- на герметичность - после проведения ремонта.

Места присоединения рукавов к горелкам, резакам, редукторам и другой аппаратуре должны проверяться на герметичность с применением мыльной эмульсии каждый раз перед началом работы.

Рукава, выданные в эксплуатацию, рабочему необходимо проверить на отсутствие наружных дефектов (трещин, вздутий, оголённых участков оплётки и др.) и перед первым применением продуть аргоном, азотом или воздухом, не содержащим масла и механических примесей.

Баллоны, поступающие на участок, перед применением должны проверяться сменным мастером и рабочим согласно ИЭ-НТЦ-001-СВ.

Редукторы (ацетиленовые, кислородные, пропан-бутановые) должны подвергаться периодическому техническому осмотру и испытанию. Периодичность проверки редукторов – не реже 1 раза в 3 месяца.

Манометры должны подвергаться периодической поверке не реже одного раза в 12 месяцев в лаборатории цеха № 2 (контрольно-испытательного центра – КИЦ).

Манометры, предназначенные для измерений давления кислорода, запрещается применять для измерений давления других газов.

Запрещается производить ремонт оборудования, связанный с механической или слесарной обработкой, лицам (сварщикам, резчикам, электрогазосварщикам), не имеющим допуска на производство данного вида работ.

Подготовка к работе на временных рабочих местах

До начала проведения работ на временных рабочих местах необходимо:

- оформить наряд допуск;

- место работы обеспечить первичными средствами пожаротушения;

- при необходимости оградить от смежных рабочих мест экранами или ширмами;

- убрать сгораемые материалы в радиусе не менее 5 м, взрывоопасные материалы - в радиусе не менее 10 м;

- место выполнения работ оградить от доступа посторонним лицам;

- при наличии деревянных полов укрыть их листами железа или другими негорючими материалами.

При выполнении работ на объектах, относящихся к взрывоопасным и взрывопожароопасным дополнительно:

- оформить наряд-допуск на проведение пожароопасных работ и наряд на проведение работ повышенной опасности согласно СТО 12-162. Наряды оформляются отдельно на каждый вид огневой работы и действительны в течение одной дневной рабочей смены;

- оборудование, на котором выполняются работы, перевести во взрывопожаробезопасное состояние (отключить от электросети, коммуникаций, удалить рабочую среду);

- проводить работы только в дневное время (за исключением аварий).

Кислород

Химическая формула – O2.

Кислород - газ без цвета, запаха и вкуса, не горючий, но активно поддерживает горение. При низких температурах кислород превращается в прозрачную голубоватую жидкость и даже в твердое вещество.

Технический газообразный кислород выпускается трех сортов: I, II и III чистоты соответственно 99,7 %, 99,5 % и 99,2 % соответственно. Примесями в кислороде являются азот, аргон, углекислый газ, водяные пары и др. Для сварки и резки применяется кислород I и II сорта.

Кислород обладает большой химической активностью и образует соединения со всеми химическими элементами, кроме редких газов.

Реакции кислорода с органическими веществами имеют резко выраженный экзотермический характер (с выделением большого количества тепла). Так, при взаимодействии сжатого кислорода с жировыми или находящимися в мелкодисперсном состоянии твердыми горючими веществами происходит мгновенное их окисление, и выделяющаяся теплота способствует самовозгоранию этих веществ, что может быть причиной пожара или взрыва. Это свойство необходимо учитывать при обращении с кислородным оборудованием.

Одним из важных свойств кислорода является способность его образовывать в широких пределах взрывчатые смеси с горючими газами и парами жидких горючих, что может привести к взрыву при наличии открытого огня или искры. Взрывчатыми являются и смеси воздуха с газо- и парообразными горючими. Пределы взрываемости указаны в таблице 1.

Жидкий кислород при попадании на кожу вызывает обмараживание и поражает слизистую оболочку глаз.

Транспортируется и хранится кислород в баллонах (газообразный) или в специальных сосудах - газификаторах (жидкий). Из 1 литра жидкого кислорода получается 850 л газообразного.

Ацетилен

Химическая формула - С2Н2.

Ацетилен - бесцветный горючий газ с резким запахом, что объясняется наличием примесей, в частности сернистого водорода (H2S) и фосфористого водорода (РН). Примеси повышают взрывоопасность ацетилена и делают его вредным для здоровья. В жидком и твердом виде ацетилен в технике не применяется ввиду необычайной взрывоопасноcти.

Газообразный ацетилен имеет склонность к взрывчатому распаду при повышенной температуре и давлении. Взрывоопасными являются и смеси ацетилена и других горючих газов с воздухом и кислородом.

Длительное соприкосновение ацетилена с медью и ее окислами вызывает образование ацетиленида меди, легко взрывающегося (в сухом виде) при перегреве, трении или ударе. По этой причине для ацетиленовой аппаратуры допускается применение сплавов меди лишь при содержании ее не более

70 %.

Взрываемость ацетилена увеличивается при смешивании его с газами, вступающими с ними в реакцию. Так, например, ацетилен в смеси с хлором взрывается даже под воздействием света. В смеси с кислородом ацетилен взрывается при атмосферном давлении, если нагреть смесь до температуры 300 0С.

Наиболее взрывоопасны смеси, содержащие около 30 % ацетилена и

70 % кислорода. Смеси ацетилена с воздухом наиболее взрывоопасны при содержании 7-13 % ацетилена.

Одним из важнейших свойств ацетилена является хорошая его растворимость в некоторых жидкостях, в частности, в ацетоне. При нормальных условиях один объем технического ацетона растворяет около 20 объемов ацетилена, а при избыточном давлении растворимость возрастает пропорционально давлению. Это свойство ацетилена используется для транспортировки ацетилена в баллонах, в которые в определенном количестве вводится ацетон.

При температуре минус 84 °С и нормальном атмосферном давлении ацетилен переходит в жидкое состояние. Основные свойства указаны в таблице 2.

Пропан-бутан

В зависимости от содержания основного компонента установлены следующие марки пропан - бутановых смесей:

- ПТ - пропан технический, содержащий не менее 75% пропана и пропилена, остальное бутан и бутилен;

- СПБТ - смесь пропана и бутана технических, содержащая не более 60% бутана и бутилена, остальное пропан, пропилен, этан, метан;

- БТ - бутан технический, содержащий не менее 60% бутана и бутилена, остальное пропан, пропилен, этан, метан;

Пропан-бутановые смеси - газы без цвета и запаха. Для обнаружения утечки в него добавляют сильно пахнущие вещества - одоранты. Запах должен ощущаться при содержании в воздухе газа: ПТ - 0,5% , СПБТ - 0,4% , БТ - 0,3%.

Для пропан - бутановых смесей характерны высокая плотность в газообразном состоянии и плохая диффузия в окружающую атмосферу. Поэтому они "текут" по поверхности, скапливаясь в низких и непроветриваемых помещениях.

Из 1 м3 сжиженного газа образуется 250 м3 газообразного. При нормальных условиях пропан - бутановая смесь находится в газообразном состоянии, а при сравнительно небольшом повышении давления или понижения температуры переходит в жидкое состояние.

Природный газ

Природный газ не имеет цвета, почти без запаха, получают из природных газовых месторождений. Главной его составляющей является метан, содержание которого в зависимости от месторождения находится в пределах от 75,0 до 99,0% по объему. Для обнаружения природного газа в него добавляют одарант, имеющий резкий запах. Природный газ является самым дешевым топливом и поэтому широко применяется для газопламенной обработки.

Природные газы относятся к группе веществ, способных образовывать с воздухом взрывоопасные смеси.

Водород

Водород – газ без цвета и запаха. С воздухом и кислородом образует взрывоопасную смесь. Смесь с хлором в соотношении 1:1 взрывается под действием света, с фтором водород соединяется со взрывом в темноте, смесь водорода с кислородом в соотношении 2:1 – гремучий газ. Температура самовоспламенения 5100С.

Водород физиологически инертен, при высоких концентрациях вызывает удушье.

Бензин, керосин

Бензин – горючая жидкость с характерным запахом, легко испаряется и воспламеняется. Пары бензина устойчивы при нагреве до температуры 500-

550 0С. Сорта бензинов отличаются физическими свойствами и степенью токсичности. Чем больше в бензине ароматических углеводородов, тем сильнее его токсичность. По этой причине категорически запрещается применять для сварки и резки этилированный бензин. Должны применяться бензин-растворитель марок Бр-2, Бр-1, «Галоша», Нефрас-С 50/170.

Керосин – прозрачная бесцветная или желтоватая жидкость, легкоиспаряющаяся. Для сварки и резки применяют керосин осветительный.

Керосин и бензин перед заливкой в бачок рекомендуется фильтровать через слой войлока, а керосин дополнительно через кусковый едкий натр для очистки от механических частиц, остатков смолистых веществ и обезвоживания.

Для газопламенной обработки используются в виде паров. Превращение жидкости в парообразное состояние осуществляется в горелках и резаках.

В основном для газопламенной обработки применяется керосин, как более безопасный в работе.

Бензин, как составная часть смеси, играет особо важную роль при выполнении резки в условиях низких температур, когда керосин сгущается и не может быть использован. Кроме того, такие смеси дают более высокую температуру пламени, чем при использовании одного керосина и увеличивают в 2-3 раза срок работы горелок и резаков до замены в них асбестовых оплеток.

По тепловой мощности 1 м3 ацетилена заменяет 1,3-1,4 кг керосина или бензина. В теплое время года применяется керосин, а в холодное - смесь бензина и керосина в соотношении 1:1. Применение одного бензина не рекомендуется в связи с его повышенной пожаро - и взрывоопасностью.

Пределы взрываемости газов в смеси с воздухом и кислородом указаны в таблице 1

Таблица 1

| Наименование горючего газа | Объемные доли горючих газов в смеси, % | |

| с воздухом | с кислородом | |

| ацетилен | 2,3 - 100 | 2,1 - 100 |

| пропан | 2,0 - 9,5 | 2,0 - 48 |

| бутан | 1,5 - 8,5 | 1,3 - 47 |

| пары бензина | 0,7 - 6,0 | 2,1 - 28,4 |

| пары керосина | 1,4 - 5,5 | 2,0 - 28 |

Свойства горючих газов и жидкостей приведены в таблице 2

Таблица 2

| Газ/жидкость | Плотность, кг/м3 | Температура пламени в смеси с кислородом, 0С | Коэффициент замены ацетилена | Соотношение между кислородом и горючим газом (в горелке) |

| Ацетилен | 1,09 | 3420 | - | 1-1,3 |

| Природный газ | 0,72 | 2370 | 5,2 | 0,25-0,4 |

| Бутан технический | 2,52 | 2770-2870 | 0,5 | - |

| Пропан технический | 1,88 | 2970-3270 | 0,6 | 3,0-3,5 |

| Пропан-бутановая смесь | 1,92 | 2870-3170 | 0,6 | 3,0-3,5 |

| Бензин | 0,7-0,76 | 2770-2870 | 1,2 | 1,1-1,4 (м3/кг) |

| Керосин | 0,8-0,84 | 2670-2720 | 1,3 | 1,7-2,4 (м3/кг) |

Оборудование для ГОМ

Баллоны для газов

Для хранения и транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением, применяют стальные баллоны.

Баллоны могут быть изготовлены:

- по ГОСТ 949 «Баллоны стальные малого и среднего объёма для газов на

Р < 19,6 МПа (200 кгс/см2)» - для кислорода, водорода, ацетилена и т.д.;

- по ГОСТ 15860 «Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа (16 кгс/см2)» - для пропана, бутана и их смесей.

Наружная поверхность баллона окрашена в цвета:

- кислородного – голубой цвет с черной надписью «Кислород»;

- ацетиленового - белый цвет с красной надписью «Ацетилен»;

- пропанового - красный цвет с белой надписью «Пропан»;

- водород – зеленый цвет с красной надписью «Водород».

На сферической части горловины каждого баллона (для кислорода и ацетилена) должны быть отчетливо выбиты паспортные данные:

- сведения изготовителя (товарный знак);

- сведения о проведении техническом освидетельствовании: дата проведения, клеймо организации, проводившей освидетельствование, максимальное разрешенное давление, масса пустого баллона.

- номер баллона по системе нумерации предприятия изготовителя, дата (месяц, год) изготовления (испытания) и год следующего испытания, вид термообработки (N- нормализация, V - закалка с отпуском), рабочее давление (Р) и пробное гидравлическое (Л) в кгс/см2, емкость баллона в л, масса баллона в кг, клеймо ОТК. Масса баллона указывается фактическая без колпака и вентиля.

Каждый баллон для пропан - бутана должен иметь в месте, удобном для обозрения, табличку из коррозионно-стойких металлов со следующими данными: товарный знак завода-изготовителя; условное обозначение баллона; номер баллона по системе нумерации предприятия изготовителя; масса баллона - с газом (мг), кг; масса порожнего баллона (мп), кг; месяц и год изготовления, и год следующего освидетельствования; рабочее давление (Р) МПа; объем (V), л; клеймо ОТК предприятия - изготовителя круглой формы диаметром 10 мм.

Крепление таблички должно быть надежным и долговечным.

Баллоны, находящиеся в эксплуатации, подвергаются периодическому освидетельствованию не реже, чем каждые пять лет. Освидетельствование включает: осмотр внутренней и наружной поверхностей баллона, проверку массы, объема и гидравлическое испытание давлением, в полтора раза превышающем рабочее. У ацетиленовых баллонов не реже чем через 24 месяца проверяется состояние пористой массы.

При всех положительных результатах освидетельствования на баллоне выбиваются новые клейма.

Освидетельствование производит наполнительная станция.

Кислородный баллон

Устройство кислородного баллона представлено на рисунке 1.

| | 1- днище 2- башмак 3- цилиндрический сосуд 4- горловина 5- запорный вентиль 6- колпак |

Рисунок 1- Устройство кислородного баллона

Представляет собой стальной цельнотянутый цилиндрический сосуд, имеющий выпуклое днище, на которое напрессовывается башмак; вверху баллон заканчивается горловиной. В горловине имеется конусное отверстие, куда ввертывается запорный вентиль. На горловину для защиты вентиля навертывается предохранительный колпак. Наибольшее распространение при газовой сварке и резке получили баллоны вместимостью 40 дм3. Эти баллоны имеют следующие размеры: наружный диаметр 219 мм, толщина стенки -7 мм, высота - 1390 мм. Масса баллона без газа 67 кг. Баллоны рассчитаны на рабочее давление 15 МПа, а испытательное - 22,5 МПа. Чтобы определить количество кислорода, находящееся в баллоне, нужно вместимость баллона (дм3) умножить на давление (МПа), Например, если вместимость баллона 40 дм3 и давление 15 МПа, то количество кислорода в баллоне равно: 40 х 15 = 6 м3.

Ацетиленовый баллон

Имеют то же устройство и размеры, что и кислородные.

Разница в том, что ацетиленовый баллон заполняют пористой массой из активированного древесного угля или смесью угля, пемзы и инфузорной земли. Массу в баллоне пропитывают ацетоном, в котором хорошо растворяется ацетилен. Ацетилен, растворяясь в ацетоне и находясь в порах пористой массы, становится взрывобезопасным и его можно хранить в баллоне под давлением 2,5-3 МПа.

Ацетон один из лучших растворителей ацетилена, он пропитывает пористую массу и при наполнении баллонов ацетиленом растворяет его. Такой ацетилен называется растворенным. Давление ацетилена в полностью наполненном баллоне изменяется при изменении температуры согласно

таблице 3:

Таблица 3 - Зависимость давления в баллоне от температуры

| Температура,0 С | -5 | 0 | 5 | 10 | 15 | 20 | 25 | 30 | 35 |

| Давление, МПа | 1,34 | 1,4 | 1,5 | 1,65 | 1,8 | 1,9 | 2,15 | 2,35 | 2,6 |

Давление ацетилена в наполненных баллонах не должно превышать при температуре 20 °С 1,9 МПа.

При открывании вентиля баллона ацетилен выделяется из ацетона и в виде газа поступает через редуктор и шланг в горелку или резак. Ацетон остается в порах пористой массы и растворяет новые порции ацетилена при последующем наполнении баллона газом. Для уменьшения потерь ацетона во время работы необходимо ацетиленовые баллоны держать в вертикальном положении.

При отборе ацетилена из баллона он уносит часть ацетона в виде паров. Это уменьшает количество ацетилена в баллоне при следующем наполнении. Для уменьшения потерь ацетона из баллона ацетилен необходимо отбирать со скоростью не более 1,7 м 3/ч.

Пропан-бутановые баллоны

Имеют туже конструкцию, что и кислородные, дополнительно внутри баллона установленные подкладные кольца в местах приварки горловины и днища. Паспортные данные выбиты на табличке, прикрепленной к горловине баллона.

Баллоны изготавливают согласно ГОСТ 16860 сваренными из листовой углеродистой стали. В основном применяются баллоны вместимостью 40 дм3 и

50 дм3. Они окрашиваются в красный цвет с белой надписью "Пропан". Баллоны рассчитаны на максимальное давление 1,6 MПa. Из-за большого коэффициента объемного расширения, баллоны для сжиженных газов заполняют на 85-90 % от общего объема. Нормы заполнения баллонов для пропана - 0,425 кг сжиженного газа на 1 дм3 вместимости баллона. В баллон вместимостью 55 дм3 наливается

24 кг жидкого пропан - бутана. Максимальный отбор газа из баллона - не более

1,25 м3/ч.

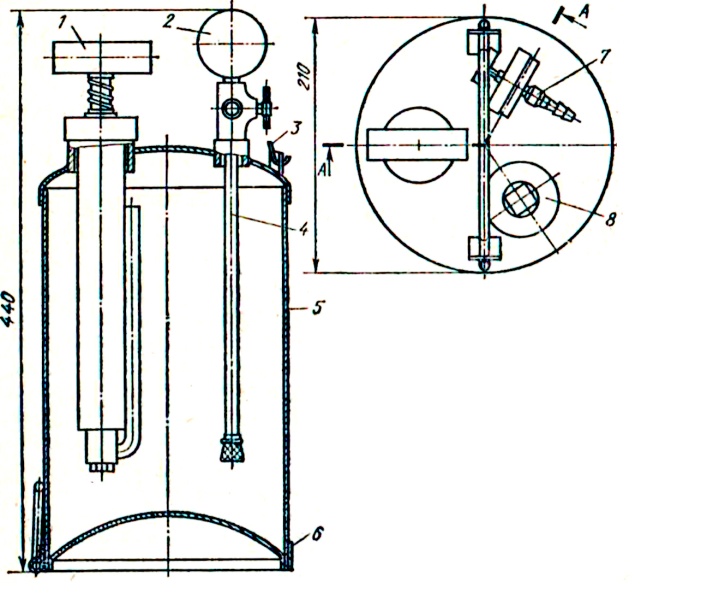

Бачки для жидкого горючего

Бачок для жидкого горючего представляет собой сварной цилиндрический сосуд со сферическим днищем и сферической крышкой. Бачок (рис. 2) состоит из корпуса 5, воздушного насоса 1, запорного вентиля с маховичком 4, штуцера для заливки горючего 8, спускной пробки и штуцера 7 для присоединения шланга, по которому горючее из бачка попадает в горелку или резак, дужки 3 и кольца 6. Горючее для подачи в горелку или резак вытесняется из бачка воздухом под давлением 0,3 МПа. Давление создается ручным воздушным насосом. Воздух из насоса по трубке, припаянной к корпусу клапана, поступает в пространство над горючей жидкостью. Бачок заполняют горючей жидкостью на 3/4 полезной емкости бачка через штуцер 8 для заливки горючей жидкости. Штуцер вваривается в верхнюю сферическую крышку. Давление в бачке контролируется манометром 2. Масса бачка БГ-68 4,0 кг.

Перед заливкой горючей жидкости в бачок необходимо убедиться в его чистоте, проверить исправность манометра и ручного воздушного насоса. При заливке горючее фильтруется через войлок, который укладывается в воронку горючей жидкости. Воздушным насосом поднимается рабочее давление до

0,3 МПа. При подаче горючей жидкости необходимо открыть вентиль для подачи горючего из бачка и вентиль горючей жидкости на резаке или горелке до тех пор, пока горючая жидкость не пойдет через мундштук. Бачок эксплуатируется только в вертикальном положении.

1-воздушный насос;

2-манрметр;

3-дужка;

4-запорный вентиль;

5-корпус;

6-кольцо;

7-штуцер для шланга;

8-штуцер для заливки

Рисунок 2 – Бачок для жидкого горючего

Требования безопасности при эксплуатации баллонов с газами

При обращении с баллонами должны быть приняты меры, направленные на исключение их загорания, разрушения и разгерметизации узлов соединительных деталей. Не допускайте соприкосновение баллонов, с токоведущими проводами.

Для установки редуктора и открывания вентиля ацетиленового баллона применяйте специальный торцевой ключ в искробезопасном исполнении. Во время работы этот ключ должен находиться на шпинделе вентиля баллона. Использование для этих целей обычных гаечных ключей запрещается.

Запрещается подтягивать накидную гайку редуктора при открытом вентиле баллона.

Вентиль ацетиленового баллона открывайте не более чем на 1 оборот для обеспечения быстрого перекрытия вентиля при возникновении воспламенения или обратного удара газа.

Запрещается эксплуатировать баллоны с вентилем, пропускающим горючий газ или кислород. Если из-за неисправности вентилей баллонов газ не может быть использован необходимо отправить баллон на склад или на завод (цех) - наполнитель с надписью мелом «Осторожно», «Полный»).

При длительных перерывах в работе (обеденный перерыв и т.п.) закройте вентили на газоразборных постах и баллонах, а регулирующий винт редуктора выверните до полного освобождения нажимной пружины.

Баллоны (бачки с жидким горючим) устанавливайте на расстоянии не менее 1 м от приборов отопления и 5 м от источников тепла с открытым огнем (печей и т.п.).

На производственном участке ГОМ должно быть не более одного запасного наполненного горючим газом и кислородом баллона на каждый пост и не более 10 наполненных кислородных и пяти ацетиленовых запасных баллонов на участке в целом. Запасные баллоны необходимо хранить в металлических вентилируемых шкафах, закрываемых на замок и окрашенных в следующие цвета с соответствующими надписями:

- для кислорода – голубой цвет с надписью черными буквами «Кислород. Маслоопасно»;

- для ацетилена – белый цвет с надписью красными буквами «Ацетилен. Огнеопасно»;

- для пропан – бутана – красный цвет с надписью белыми буквами «Пропан-бутан. Огнеопасно».

Допускается хранение двух баллонов без металлических ящиков на постоянных местах огневых работ.

Пустые баллоны следует хранить отдельно от баллонов, наполненных газами.

В летнее время баллоны необходимо защищать от солнечных лучей брезентом или пожарным полотном.

На рабочих местах баллоны должны быть установлены в вертикальном положении в специальных стойках и прочно прикреплены к ним хомутами или цепями из неискрообразующего материала или закрытыми изоляцией (резиновые рукава и т.п.).

Над стойками должны быть навесы, предохраняющие баллоны от попадания на них масла (например, с мостового крана).

Допускается нахождение баллонов на тележках. При этом должны быть приняты меры по предотвращению перемещения и опрокидывания тележек, а так же при необходимости над баллонами оборудованы навесы от осадков и солнечных лучей.

Транспортировку баллонов необходимо осуществлять на металлических тележках, носилках с гнездами, оклеенными резиной или кошмой, баллоны в гнездах должны быть закреплены при помощи цепочки из неискрообразующего материала. Запрещается устанавливать стойки, тележки, носилки с баллонами в проходах и проездах.

После снятия колпака с баллона осмотрите и проверьте:

- исправность резьбы штуцера и вентиля;

- штуцер кислородного баллона на отсутствие видимых следов масел и жиров;

- имеется ли и исправна уплотняющая кожаная прокладка в гнезде присоединительного штуцера ацетиленового баллона.

При открывании колпака запрещается наносить удары по нему и вставлять в отверстия в колпаке посторонние предметы (арматуру, прутки, отвертку и т.д.).

В баллонах, после прекращения отбора газа, давление должно быть не менее 0,05 МПа (0,5 кгс/см2). В ацетиленовых баллонах, после прекращения отбора газа, давление должно быть не менее указанного в таблице 4.

Таблица 4 – остаточное давление газа в ацетиленовых баллонах в зависимости от температуры окружающего воздуха

| Температура, ˚С | Не более 0 | Св. 0 до 15 вкл. | Св. 15 до 25 вкл. | Свыше 25 |

| Остаточное давление газов, МПа (кгс/см2) | 0,05 (0,50) | 0,1 (1,0) | 0,2 (2,0) | 0,3 (3,0) |

Требования к шкафам для хранения баллонов

Шкафы для хранения баллонов должны запираться и иметь прорези или жалюзные решетки для проветривания. В шкафах для баллонов со сжиженным газом жалюзи должны располагаться в нижней части шкафа.

Шкафы должны иметь на передней стене или дверях четкие видимые предупредительные надписи соответствующего назначения: "Кислород - маслоопасно" - черным цветом; "Ацетилен - огнеопасно" - белым цветом; "Пропан - огнеопасно" - красным цветом.

Шкафы должны устанавливаться на несгораемом основании, на расстоянии не менее 0,5 м от окон и дверей первого этажа, а шкафы, в которых хранятся пропановые баллоны, не менее 3 м от окон, дверей, цокольных и подвальных этажей, колодцев подземных коммуникаций.

Расстояние между металлическими шкафами с кислородом и горючими газами должно быть не менее 0,15 м.

Допускается совместное размещение не более двух баллонов с кислородом и горючим газом в одном шкафу с разделением их глухой металлической перегородкой.

Шкафы, в которых размещено более десяти баллонов с горючим газом и десяти баллонов с кислородом, должны размещаться снаружи производственных зданий у глухих несгораемых стен.

Шкафы с количеством баллонов не более десяти разрешается размещать в производственных помещениях для питания стационарных рабочих постов.

Баллонные запорные вентили

Вентиль - это запорное устройство, служащее для наполнения баллонов газом, подачи газа в горелку или резак и позволяющее сохранять в баллоне сжатые, сжиженные и растворенные газы. Вентили разделяют на баллонные и рамповые. Принцип paботы баллонных вентилей одинаков, однако они различаются между собой материалом, из которого изготовлены, присоединительной резьбой и способом уплотнения. Вентили разделяют так же по роду газа.

Кислородный вентиль (рисунок 3а) состоит из корпуса 9 со штуцером. К штуцеру, имеющему правую резьбу, накидной гайкой присоединяется кислородный редуктор. В корпусе находится клапан 11 с уплотнителем 12. На верхнюю часть корпуса навертывается накидная гайка 6, плотно прижимающая фибровую прокладку 7. На выступающую часть шпинделя 5 надевается маховичок 3, который закрепляется с помощью пружины 2 и маховичковой гайки 1 и уплотняется фибровой прокладкой 4. Вентиль снабжается заглушкой 10.

При работе все детали кислородного вентиля должны быть тщательно обезжирены.

а б в

Рисунок 3 – Баллонные вентили

Вентиль ацетиленового баллона изготавливают из стали. Применение сплавов меди с содержанием ее более 70% недопустимо, т.к. при контакте с ацетиленом возникает взрывоопасная ацетиленистая медь.

Вентиль ацетиленового баллона (рисунок 3б) состоит из корпуса 10, редуктор к ацетиленовому вентилю присоединяется хомутом, снабженным специальным нажимным винтом. Для вращения шпинделя 5 применяют торцевой ключ, надеваемый на выступающий квадратик хвостового шпинделя. Нижняя часть шпинделя имеет уплотнитель 6 из эбонита, который является клапаном. В качестве сальника применяют кожаные кольца 3, прижимаемые сальниковой гайкой 1 и шайбой 2. В резьбовой хвостовик вентиля вставляется прокладка из войлока, которая выполняет роль фильтра. Войлочный фильтр и сетка 7 крепятся стальным кольцом 8. На боковой грани корпуса вентиля имеется кольцевая выточка, в которую вставляется прокладка штуцера 11, изготовляемая из кожи или другого эластичного материала. К этой прокладке прижимается входной штуцер ацетиленового редуктора.

Ацетиленовый вентиль имеет отличительную от других типов вентилей резьбу, что исключает возможность установки его на другие баллоны.

Вентиль для пропан – бутанового баллона (рисунок 3в) состоит из стального корпуса 1, внутри которого имеется резиновый чулок-ниппель 3. Ниппель надевают на шпиндель 2 и клапан 4 и зажимают сальниковой гайкой 5.

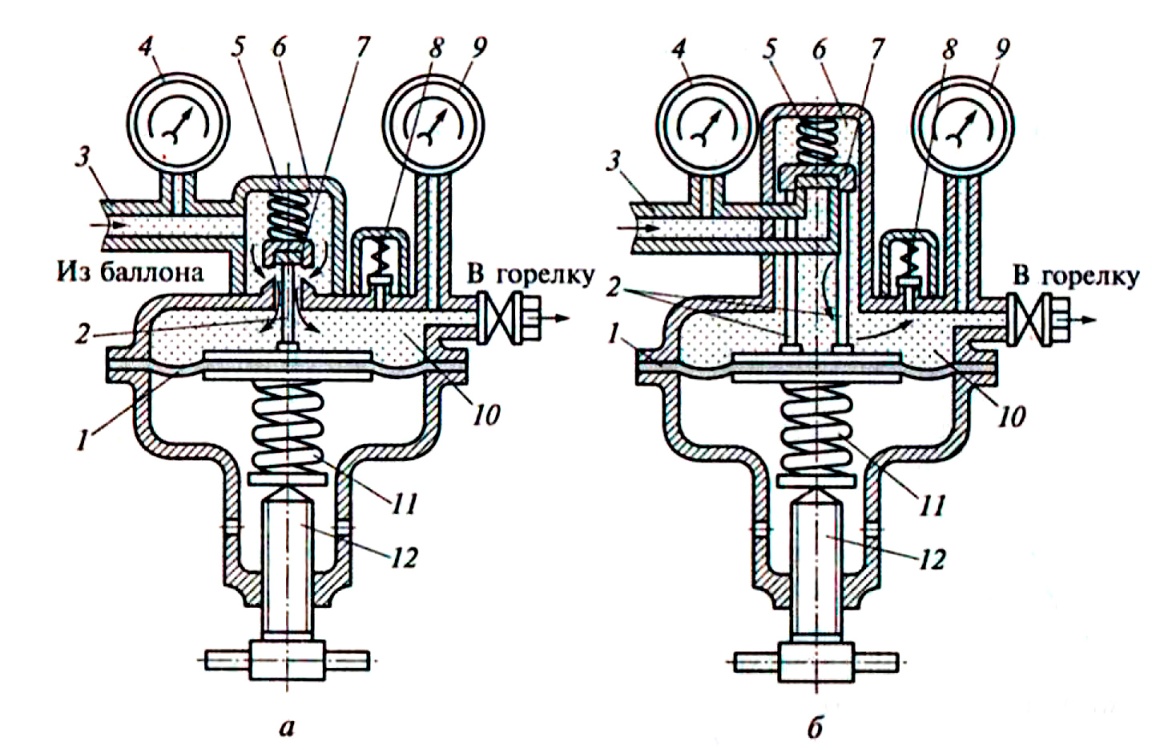

Редукторы

Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона до рабочего и для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе.

Редукторы классифицируются:

- по принципу действия на редукторы прямого и обратного действия;

- по назначению и месту установки - баллонный, рамповый и сетевой;

- по схемам редуцирования - одноступенчатый с механической установкой давления, двухступенчатый с механической установкой давления; одноступенчатый с пневматической установкой давления;

- по роду редуцируемого газа - ацетиленовый, кислородный, пропан-бутановый.

Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяют накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепят к баллонам хомутом с упорным винтом. Принцип действия редуктора определяется его характеристикой. У редуктора прямого действия - падающая характеристика, т.е. рабочее давление по мере расхода газа из баллона несколько снижается; у редукторов обратного действия - возрастающая характеристика, т.е. с уменьшением давления газа в баллоне рабочее давление повышается.

Редукторы различаются по конструкции, однако принцип действия и основные детали одинаковы для каждого редуктора. Наиболее удобны в эксплуатации редукторы обратного действия.

Устройство и принцип действия редуктора обратного (Рисунок 4а)

Редуктор обратного действия работает следующим образом. Сжатый газ из баллона поступает в камеру высокого давления 6 и препятствует открыванию клапана 7. Для подачи газа в горелку или резак необходимо вращать по часовой стрелке регулирующий винт. Винт сжимает нажимную пружину 11, которая в свою очередь выгибает гибкую резиновую мембрану 1 вверх. При этом передаточный диск со штоком сжимает обратную пружину 5, поднимая клапан 7, который открывает отверстие для прохода газа в камеру низкого давления 10. Открыванию клапана препятствует не только давление газа в камере высокого давления, но и пружина 5, имеющая меньшую силу, чем пружина 11.

Автоматическое поддержание рабочего давления на заданном уровне происходит следующим образом. Если отбор газа в горелку или резак уменьшится, то давление в камере низкого давления повысится, нажимная пружина 11 сожмется, и мембрана 1 выправится, а передаточный диск со штоком 2 спустится, и редуцирующий клапан 7 под действием пружины 5 прикроет седло клапана, уменьшив подачу газа в камеру низкого давления.

Помимо однокамерных редукторов применяются двухкамерные, в которых давление газа понижается постепенно в двух камерах редуцирования, расположенных последовательно одна за другой. Двухкамерные редукторы обеспечивают более постоянное рабочее давление и менее склонны к замерзанию, однако они сложнее по конструкции, поэтому двухкамерные редукторы используют тогда, когда необходимо поддержать рабочее давление с повышенной точностью.

Рисунок 4 - Схемы редукторов: а - обратного действия; б - прямого действия

Сварочные горелки

Сварочной горелкой называется устройство, служащее для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени. Сварочные горелки классифицируются:

- по способу подачи горючего газа в смесительную камеру - инжекторные и безинжекторные;

- по мощности пламени: микромощности (10-60 дм3/час ацетилена), малой - (25-400 дм3/час), средней- (50-2880 дм3/час) и большой (2800-

7000 дм3/час) мощности;

- по назначению - универсальные и специализированные (сварка,

подогрев и т.п.);

- но количеству каналов для пламени - одно- и многопламенные;

- по способу применения - для ручных и механизированных спосо-

бов;

- по виду газа - для ацетилена и газов-заменителей.

Порядок работы с горелками

Подготовка к работе:

- присоединить рукав для подачи кислорода к ОЗК, присоединенному к штуцеру горелки и к редуктору посредством ниппеля и гайки, имеющей правую резьбу. Шланг прочно закрепить на ниппеле хомутом;

- проверить горелку на наличие разрежения в ацетиленовых каналах, для чего отсоединить ацетиленовый рукав от горелки, открыть вентиль подачи ацетилена, затем кислорода, поднести палец руки к ацетиленовому ниппелю горелки, убедиться в создаваемом разряжении (палец должен подсасываться);

- присоединить рукав для подачи горючего газа к ОЗК, присоединенному к штуцеру горелки (резака) и к редуктору посредством ниппеля и гайки, имеющей левую резьбу (или специального хомута для вентиля ацетиленового баллона). Шланг прочно закрепить на ниппеле хомутом;

- продуть рукава кратковременным открыванием вентилей (кислорода и горючего газа);

- закрыть вентили на горелке (резаке). Установить рабочее давление по манометру редуктора;

- проверить герметичность соединений рукавов с ниппелем горелки (резака), ОЗК и редукторов путём нанесения мыльного раствора на места соединений и продувки газом, не содержащим масел и механических примесей, при рабочем давлении.

В процессе работы:

- установить рабочее давление кислорода по манометру редуктора в соответствии с технической характеристикой горелки, для выбранного номера наконечника;

- взять горелку в руку, открыть на ¼ оборота кислородный вентиль и на один полный оборот вентиль горючего газа, зажечь горючую смесь. Пламя не должно отрываться от конца мундштука и должно гореть устойчиво;

- отрегулировать «нормальное» пламя. Пламя должно иметь три чётко различимые зоны: ядро, среднюю восстановительную зону и факел. Длина средней светящейся зоны пламени должна равняться примерно четырём длинам ядра (это соответствует примерно 10 % избытку ацетилена в пламени);

- в случае появления непрерывных хлопков пламени работу прекратить. Наконечник охладить в чистой воде. Вода должна находиться в ёмкости на рабочем месте.

- в случае обратного удара пламени (проникновения горючей смеси в каналы резака) работу прекратить, немедленно закрыть вентиль горючего газа, затем кислородный. После остывания подтянуть мундштук и накидную гайку, проверить рукава, при необходимости заменить. Инжекторное устройство осмотреть, при необходимости прочистить латунной иглой. Проверить герметичность соединений горелки мыльной эмульсией – образование пузырей не допускается.

По окончанию работы:

- закрыть вентиль режущего кислорода на резаке;

- закрыть вентиль подачи и регулировки горючего газа на горелке (резаке);

- закрыть вентиль подачи и регулировки кислорода на горелке (резаке);

- закрыть вентиль баллона, выпустить газ из редуктора и рукавов;

- вывернуть регулировочный винт, освободив рабочую пружину;

- снять редуктор с баллона и положить на хранение в специально отведенное место, исключающее попадание масла, жира и других загрязнений на редуктор. При непрерывной работе между сменами допускается редуктор не отсоединять от линии подачи газа, при этом по окончании работ необходимо накрыть оборудование и аппаратуру для ГОМ противопожарным полотном;

- навернуть заглушку на штуцер баллона, навернуть предохранительный колпак на горловину баллона;

- на пустом баллоне сделать отметку мелом «Х», баллон сдать на склад.

Ремонт горелок

В обязанности сварщика любой квалификации входит выполнение текущего (малого) ремонта, включающего:

- устранение наружных загрязнений (брызг, окалины) на мундштуках и наконечниках горелки;

- прочистка выходных каналов для создания разрежения (подсоса) в ацетиленовых каналах;

- устранение неплотностей в соединениях без распайки ствола горелки и наконечников.

Устранение других неисправностей, требующих разборки вентилей, подпайки корпуса с трубками, установки новой смесительной камеры взамен сгоревшей при обратном ударе пламени, исправление седел вентилей, штуцера, корпуса, ствола выполняет специализированная служба.

Резаки

Резаки служат для смешивания горючего газа с кислородом, образования подогревающего пламени и подачи к разрезаемому металлу струи режущего кислорода.

Ручные резаки для газовой резки классифицируются по следующим признакам:

- по роду горючего газа, на котором они работают: для ацетилена, газов-заменителей, жидких горючих;

- по принципу смешения горючего газа и кислорода - на инжекторные и безинжекторные;

- по назначению - на универсальные и специальные;

- по виду резки - для разделительной, поверхностной, кислородно - флюсовой, копьевой резки.

Рисунок 5 – Инжекторный резак

Ацетилено - кислородный резак состоит из двух основных частей - ствола и наконечника. Ствол состоит из рукоятки с ниппелями для присоединения кислородного и ацетиленового рукавов, корпуса с регулировочными кислородным и ацетиленовым вентилями, инжектора, смесительной камеры, трубки, головки резака с внутренним мундипуком и наружным, трубки режущего кислорода с вентилем. Ствол присоединяется к корпусу накидной гайкой.

Кислород из баллона поступает в резак через ниппель 5 и в корпусе разветвляется по двум каналам. Часть газа, проходя через вентиль 4 направляется в инжектор 10. Выходя из инжектора с большой скоростью, струя кислорода создает разрежение и подсасывает ацетилен, образующий с кислородом в камере 12 горючую смесь, которая, проходя через зазор между наружными и внутренними мундштуками, сгорает, образуя подогревающее пламя. Другая часть кислорода через вентиль 3 поступает в трубку 2 и, выходя через центральный канал внутреннего мундштука 14, образует струю режущего кислорода.

Резаки для газов-заменителей ацетилена (пропан-бутан, природный газ и т.д.) имеют такое же устройство, как и ацетилено-кислородные резаки. Отличаются они лишь большими проходными каналами для горючего газа в инжекторе, смесительной камере и в мундштуках.

Порядок работы с резака аналогичен порядку работы с горелками.

Керосинорез

Устройство керосинореза представлено на рис. 6. Ствол с регулирующими вентилями 3 и 4, узел кислорода режущего с вентилем 6, трубка 8 керосина, трубка 10 кислорода подогревающего с регулировочным маховичком 22 и головка 13 со сменными мундштуками 14, 15 и подогревающим соплом 16.

Резак работает по принципу предварительного испарения керосина в асбестовой оплетке трубки керосина (испарителя) и сжигание его паров в смеси с кислородом. Во время работы резака керосин поступает через ниппель 2, вентиль 4 и тройник 20 в асбестовую оплетку, находящуюся между трубкой 8 и трубкой 10 кислорода подогревающего. Проходя по асбестовой оплетке, керосин подогревается пламенем из подогревающего сопла 16 и в газообразном состоянии попадает в смесительную камеру 17.

Кислород через ниппель 1 и устройство для сопротивления обратному удару пламени проходит в корпус, где он разветвляется на два потока - линию подогревающего и линию режущего кислорода.

Подогревающий кислород через вентиль 3 трубки 24, 10 и инжектор 12 поступает в смесительную камеру 17, где он смешивается с парообразным керосином. Образовавшаяся горючая смесь идет в головку 13, откуда через кольцевой зазор между мундштуками наружным 14 и внутренним 15 выходит наружу и сгорает. Часть смеси из головки поступает в подогревающее сопло 16. Режущий кислород через вентиль 6 и трубку 9 проходит в центральный канал головки 13 и далее через внутренний мундштук 15 выходит наружу.

Рисунок 6 – Керосинорез

| 1 - | ниппель кислородный | 14 - | мундштук наружный |

| 2 - | ниппель керосиновый | 15 - | мундштук внутренний |

| 3 - | вентиль | 16 - | сопло подогревающее |

| 4 - | вентиль | 17 - | камера смесительная |

| 5 - | гайка | 18 - | щиток |

| 6 - | вентиль кислорода режущего | 19 - | гайка |

| 7 - | гайка сальниковая | 20 - | тройник |

| 8 - | трубка керосина | 21 - | гайка сальниковая |

| 9 - | трубка режущего кислорода | 22 - | маховичок |

| 10 - | трубка подогревающего кислорода | 23 - | гайка сальниковая |

| 11 - | гайка | 24 - | трубка |

| 12 - | инжектор | 25 - | гайка |

| 13 - | головка | 26 - | защитный клапан (ОЗК) |

Ввод оборудования в эксплуатацию, периодичность проверок

Поступающее на предприятие новое оборудование и аппаратура для ГОМ проверяются на комплектность в соответствии с паспортом и наличие запасных частей и должны иметь номера и маркировку заводов-изготовителей.

При отсутствии на оборудовании и аппаратуре номера, проставленного заводом-изготовителем, цех, эксплуатирующий оборудование, присваивает ему номер и маркирует данное оборудование (клеймением на бирке или другим способом). Маркировка должна сохраняться в течение всего срока эксплуатации.

На редукторах в цехе, где они эксплуатируются, клеймением на корпус наносят порядковый номер и номер цеха его эксплуатирующего.

На боковой цилиндрической поверхности вновь поступившего предохранительного устройства должна быть выполнена маркировка (любым способом, кроме ударного) с указанием номера цеха и порядкового номера через дробь.

Новое оборудование и аппаратура для ГОМ перед выдачей в эксплуатацию (после присвоения номера) должны быть проверены на исправность на участке по техническому обеспечению цеха № 49.

В цехе № 49 проверяется следующее оборудование:

- горелки;

- резаки;

- керосинорезы;

- редукторы;

- ОЗК;

- бачки керосинорезов.

Вся аппаратура, находящаяся в эксплуатации, должна быть закреплена за определенным рабочим. Рабочий получает оборудование под роспись в личной карточке.

Резаки, горелки, керосинорезы, бачки керосинорезов и предохранительные устройства должны проверяться на герметичность:

- перед началом работы;

- один раз в месяц с записью в журнале (ИЭ-НТЦ-001-СВ);

- во всех случаях подозрения на неисправность,

Рукава должны проверяться:

- на герметичность, состояние наружной поверхности - один раз в месяц с записью в журнале (ИЭ-НТЦ-001-СВ);

- на отсутствие повреждений и чистоту наружного слоя - перед началом ра-боты;

- на герметичность - после проведения ремонта.

Места присоединения рукавов к горелкам, резакам, редукторам и другой аппаратуре должны проверяться на герметичность с применением мыльной эмульсии каждый раз перед началом работы.

Рукава, выданные в эксплуатацию, рабочему необходимо проверить на отсутствие наружных дефектов (трещин, вздутий, оголённых участков оплётки и др.) и перед первым применением продуть аргоном, азотом или воздухом, не содержащим масла и механических примесей.

Баллоны, поступающие на участок, перед применением должны проверяться сменным мастером и рабочим согласно ИЭ-НТЦ-001-СВ.

Редукторы (ацетиленовые, кислородные, пропан-бутановые) должны подвергаться периодическому техническому осмотру и испытанию. Периодичность проверки редукторов – не реже 1 раза в 3 месяца.

Манометры должны подвергаться периодической поверке не реже одного раза в 12 месяцев в лаборатории цеха № 2 (контрольно-испытательного центра – КИЦ).

Манометры, предназначенные для измерений давления кислорода, запрещается применять для измерений давления других газов.

Запрещается производить ремонт оборудования, связанный с механической или слесарной обработкой, лицам (сварщикам, резчикам, электрогазосварщикам), не имеющим допуска на производство данного вида работ.

Дата: 2019-05-29, просмотров: 1074.