2H2S + 3O2 = 2SO2 + 2 H2O

Производительность по газу 1749,8 м3/ч степень превращения H2S = 99.9

| Приход |

| Расход | ||||||||||

| Mr | кг | % масс | м3 | % об | кмоль |

| Mr | кг | % масс | м3 | % об | кмоль |

| 58,00 | 45,31 | 0,23 | 17,50 | 0,12 | 0,78 | SO2 | 64,00 | 4944,48 | 25,64 | 1730,57 | 12,53 | 77,26 |

| 34,00 | 2629,39 | 13,63 | 1732,30 | 11,82 | 77,33 | H2O | 18,00 | 1460,94 | 7,57 | 1818,06 | 13,16 | 81,16 |

| 32,00 | 3870,85 | 20,07 | 2709,59 | 18,49 | 120,96 | N2 | 28,00 | 12741,53 | 66,06 | 10193,23 | 73,79 | 455,05 |

| 28,00 | 12741,53 | 66,06 | 10193,23 | 69,57 | 455,05 | H2S | 34,00 | 2,63 | 0,01 | 1,73 | 0,01 | 0,08 |

| - | 19287,07 | 100,00 | 14652,62 | 100,00 | 654,13 | CO2 | 44,00 | 137,48 | 0,71 | 69,99 | 0,51 | 3,12 |

|

|

|

|

|

|

| ∑ | - | 19287,07 | 100,00 | 13813,58 | 100,00 | 616,68 |

SО2 + 0,5О2 <=> SО3

Степень превращения SО2 = 98,5

| Приход |

| Расход | ||||||||||

| Mr | кг | % масс | м3 | % об | кмоль |

| Mr | кг | % масс | м3 | % об | кмоль |

| 64,00 | 4944,48 | 46,03 | 1730,57 | 27,70 | 77,26 | SO3 | 80,00 | 6087,90 | 56,67 | 1704,61 | 31,60 | 76,10 |

| 32,00 | 1217,58 | 11,33 | 852,31 | 13,64 | 38,05 | SO2 | 64,00 | 74,17 | 0,69 | 25,96 | 0,48 | 1,16 |

| 28,00 | 4580,42 | 42,64 | 3664,33 | 58,66 | 163,59 | N2 | 28,00 | 4580,42 | 42,64 | 3664,33 | 67,92 | 163,59 |

| - | 10742,48 | 100,00 | 6247,21 | 100,00 | 278,89 | ∑ | - | 10742,48 | 100,00 | 5394,90 | 100,00 | 240,84 |

SO3 + H2O = H2SO4

Степень превращения SO3 = 99,5%

|

| Приход |

| Расход | ||||||||||

|

| Mr | кг | % масс | м3 | % об | кмоль |

| Mr | кг | % масс | м3 | % об | кмоль |

| SO3 | 80,00 | 6087,90 | 80,90 | 1704,61 | 49,75 | 76,10 | H2SO4 | 98,00 | 7420,39 | 98,61 | 1696,09 | 98,06 | 75,72 |

| H2O | 18,00 | 1362,93 | 18,11 | 1696,09 | 49,50 | 75,72 | SO3 | 90,00 | 30,44 | 0,40 | 7,58 | 0,44 | 0,34 |

| SO2 | 64,00 | 74,17 | 0,99 | 25,96 | 0,76 | 1,16 | SO2 | 64,00 | 74,17 | 0,99 | 25,96 | 1,50 | 1,16 |

| ∑ |

| 7524,99 | 100,00 | 3426,66 | 100,00 | 152,98 | ∑ |

| 7524,99 | 100,00 | 1729,62 | 100,00 | 77,22 |

Расчет теплового баланса

|

| Стандартная энтальпия образования ΔH (298 К, кДж/моль) | Стандартная мольная теплоемкость Cp (298 К, Дж/моль·K) | Удельная теплоемкость C (кДж/кг•К) | |

| SO2 | -296,90 | 39,90 | 0,62 | |

| O2 | 0,00 | 29,35 | 0,92 | |

| N2 | 0,00 | 29,10 | 1,04 | |

| SO3 | -439,00 | 180,00 | 2,25 | |

| H2O | -241,82 | 33,58 | 1,87 | |

| H2SO4 | -814,20 | 138,90 | 1,42 | |

| C4H10 | -124,70 | 97,78 | 1,69 | |

| CO2 | -393,51 | 37,11 |

|

Тепловой баланс реакции окисления диоксида серы

SO 2 +1/2 O 2 = SO 3

| Приход | Теплота, КДж | Расход | Теплота, КДж |

| Q газа | 2 150 571,04 | Q газа | 4 230 053,62 |

| Q реакции | 6 274 032,19 | Q отвода | 4 194 549,61 |

| ∑ | 8 424 603,23 | ∑ | 8 424 603,23 |

Тепловой баланс реакции конденсации серной кислоты

SO 3 + H 2 O = H 2 SO 4

| Приход | Теплота, КДж | Расход | Теплота, КДж |

| Q газа | 1 861 541,28 | Q газа | 236,98 |

| Q реакции | 11 920 708,00 | Q кислоты | 1 562 743,03 |

|

| Q отвода | 12 219 269,28 | |

| ∑ | 13 782 249,28 | ∑ | 13 782 249,28 |

Из расчетов теплового баланса реакций окисления диоксида серы и конденсации серной кислоты видно, что в ходе этих реакций выделяется значительное количество тепла, которое необходимо отводить, что и делается в реальном технологическом процессе, для увеличения степени превращения этих реакций, а тепло утилизируют в различных целях как процесса, так и предприятия.

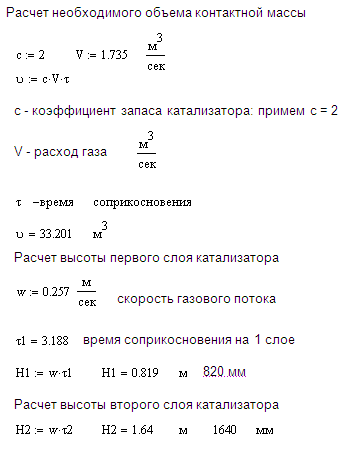

Расчет контактного аппарата

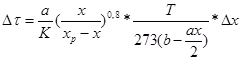

Расчет времени контактирования (приведен в кинетике процесса окисления диоксида серы)

τ 1 = ∑Δτ =3,188 сек

τ 2 = ∑Δτ =6,38 сек

Суммарное время контактирования газа в контактном аппарате составляет

τ =3,188 + 6,38 = 9,568

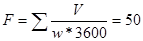

м2

м2

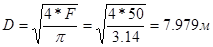

Расчет диаметра контактного аппарата

Диаметр контактного аппарата составляет 8 м

Меры безопасности при эксплуатации производственного объекта

Требования безопасности при пуске и остановке технологических систем и отдельных видов оборудования, выводе их в резерв, нахождении в резерве и при выводе из резерва в работу

Основным требованием безопасности при пуске и остановке технологического оборудования является строгое соблюдение процедуры пуска и остановки установки, изложенной в разделе 6 настоящего регламента.

Пуск в работу или вывод в резерв технологических систем производится по письменному распоряжению главного инженера ПГПН, в котором указывается лицо, ответственное за безопасное проведение работ и порядок организации пусковых работ или работ по выводу технологической системы в резерв.

Пуск в работу или вывод в резерв единичного оборудования производится по распоряжению начальника установки.

Оборудование считается резервным, когда оно находится в исправном состоянии, полностью укомплектовано контрольно-измерительными приборами, средствами сигнализации и ПАЗ, испытано в рабочих условиях, имеется заключение механика установки или цеха о его готовности к эксплуатации.

В зимнее время все резервное оборудование должно находиться на прогреве.

Находящееся в резерве оборудование должно подвергаться ежедневному визуальному осмотру, а динамическое оборудование – осмотру и обкатке с установленной периодичностью, но не реже 1 раза в месяц. У центробежных насосов необходимо ежесменно проворачивать вал от руки.

Перед пуском в работу технологическая система должна быть продута азотом с контролем остаточного содержания кислорода не более 0,5 % об. Вывод технологической системы на нормальный технологический режим производится согласно раздела 6 настоящего регламента.

Перед каждым пуском резервных насосов проверить их исправность и положение запорной арматуры на всасе и выкиде насоса.

Ремонт горячего насоса, выделенного в резерв, следует начинать только после того, как температура корпуса его не будет превышать 45 ºС.

При остановке установки на ремонт сероводородный газ направляется на факел.

Контактный аппарат R-104 отдувается от паров серной кислоты горячим воздухом через конденсатор WSA Е-109 и далее в дымовую трубу. Для проведения работ внутри R-104 во время остановки катализатор и контактный аппарат охлаждается воздухом от воздуходувки К-132 по схеме технологического газа. Если катализатор не выгружается из аппарата, в R-104 поддерживается избыточное давление воздуха, подаваемого в аппарат по шланговой перемычке, для исключения контакта катализатора с атмосферным воздухом.

Загрузка и выгрузка катализатора в R-104 осуществляется в соответствии с инструкцией по хранению, загрузке, эксплуатации и выгрузке катализатора серии VK.

Требования к обеспечению взрывобезопасности технологического процесса: принятые границы технологических блоков, значения энергетических показателей и категории взрывоопасности блоков, границы возможных разрушений при взрывах, предусмотренные меры безопасности и противоаварийной защиты

Категория взрывоопасности установки определена по "Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств" (ПБ 0954003).

В целях повышения безопасности и ограничения массы продуктов, которые могут истечь в окружающую среду в результате аварий, на установке предусмотрены: быстродействующая отсекающая арматура на линиях перед насосами, стопроцентный резерв по насосам, системы самозапуска насосов и АВР; обвязка теплообменных аппаратов имеет байпасы и отключающую запорную арматуру.

Установка оснащена распределенной системой управления технологическим процессом (РСУ) и системой противоаварийной защиты (ПАЗ). Световая и звуковая сигнализация срабатывает при предельно допустимых значениях технологических параметров.

На установке выделен один взрывоопасный технологический блок – блок сепарации.

Оценка взрывоопасности технологического блока произведена в соответствии с требованиями Общих правил взрывоопасности химических, нефтехимических и нефтеперерабатывающих производств" (ПБ 09-540-03). При этом в технологические блоки включены аппараты, необходимые для осуществления основного технологического процесса. В состав блоков включены трубопроводы между аппаратами блока, а также арматура и приборы КИПиА.

Меры безопасности, принимаемые при ведении технологического процесса с выполнением регламентных операций, должны отвечать требованиям нормативно-технической документации, определяющей порядок и условия безопасного ведения производственного процесса, действий персонала в аварийных ситуациях и осуществления ремонтных работ. Перечень указанной технической документации должен быть утвержден главным инженером ПГПН.

В целях безопасности ведения процесса выполнены следующие мероприятия:

- вся аппаратура и трубопроводы вне помещения, имеющие температуру стенки свыше 60 ºС, а в помещениях свыше 45 ºС, теплоизолируется;

- все оборудование и трубопроводы для защиты от статического электричества заземляются. Установка имеет молниезащиту;

- ограждены все движущиеся части механизмов;

- резервуар В-120 снабжен сигнализаторами верхнего и нижнего уровня.

Обязательный объем периодического контроля состояния и параметров работы установки путем обхода персоналом, а также ее обслуживания включает в себя:

· контроль температур и давлений в аппаратах по приборам, установленным на местах;

· проверку центробежных насосов на отсутствие вибрации и постороннего шума (на исправность);

· проверку герметичности фланцевых соединений, сальниковых уплотнений запорной арматуры и торцевых уплотнений центробежных насосов;

· визуальный контроль за отсутствием вибрации технологических трубопроводов, особенно на выкиде насосов;

· проверку наличия и исправности штатных контрольно-измерительных приборов;

· визуальный контроль за наличием и исправным состоянием ограждений движущихся частей механизмов, площадок обслуживания;

· визуальный контроль за исправным состоянием вентиляционных систем;

· визуальный контроль за исправным состоянием грузоподъемного оборудования;

· проверку пробоотборных устройств на отсутствие утечки продуктов.

В зимний период дополнительно необходимо выполнять следующие операции:

· контроль за функционированием обогрева паром низкого давления аппаратов, технологических трубопроводов, приборов КИПиА;

· контроль за функционированием обогрева теплофикационной водой приборов КИПиА, калориферов приточной вентиляции и технологических трубопроводов;

· контроль за системами охлаждения центробежных насосов, обеспечивая постоянный проток воды;

· контроль на проходимость дренажей и дренажных линий;

· контроль за работой конденсатоотводчиков.

Запрещается снятие блокировок в системах автоматического управления процессом.

При возникновении аварийных ситуаций, вызванных отклонениями параметров работы установки от требований норм технологического режима, изложенных в разделе 4 настоящего регламента, действовать согласно "Плану локализации аварийных ситуаций" (ПЛАС).

Все виды ремонтных работ должны выполняться в соответствии с годовыми и месячными "Графиками проведения планово-предупредительного ремонта". Ремонтные работы должны осуществляться в соответствии с требованиями инструкций, утвержденных Главным инженером Общества:

- инструкция о порядке безопасного проведения ремонтных работ в ООО "ЛУКОЙЛ-ПНОС" (ИБ-025-003-2005);

- инструкция о порядке безопасного проведения огневых работ на объектах ООО "ЛУКОЙЛ-ПНОС" (ПБ-0001-1-2005);

- инструкция о порядке безопасного проведения газоопасных работ на объектах ООО "ЛУКОЙЛ-ПНОС" (Б-025-002-2005);

- инструкция о порядке безопасного проведения земляных работ на территории ООО "ЛУКОЙЛ-ПНОС" (ИБ-255-004-2005).

Отбор проб сероводорода и дренирование сепараторов и емкостей проводить в противогазе стоя спиной к ветру с дублером в противогазе.

Дата: 2019-05-29, просмотров: 297.