Введение

Свинцово-кислотные аккумуляторы в настоящее время и в обозримом будущем занимают, и будут занимать ведущее место (около 70%) в общем объеме выпуска вторичных химических источников тока.

В таких областях, как автомобилестроение, электростанции и подстанции, телефонные станции, свинцовые аккумуляторы и по сей день остаются единственными автономными источниками питания. Резкое развитие атомной энергетики также повысило спрос на эти аккумуляторы.

Сохранение столь высокого удельного веса производства свинцовых аккумуляторов обусловлено не столько принципиальной невозможностью их замены другими типами аккумуляторов, сколько существенными достижениями в области технологии производства свинцово-кислотных аккумуляторных батарей за последние годы, которые позволили существенно улучшить их характеристики.

В результате работ, проводимых в мире по совершенствованию технологии производства свинцово-кислотных аккумуляторных батарей, стало возможным заметное увеличение удельной (весовой и объемной) энергии и мощности, срока службы, снижение саморазряда и скорости газовыделения, расширение температурного диапазона работоспособности аккумуляторов.

К наибольшим достижениям в области конструирования свинцовых аккумуляторов следует отнести замену межэлементных соединении на крышках аккумуляторов на соединения через стенки моноблоков в батарее. Это конструктивное изменение привело к экономии свинца (2% на батарею), уменьшению омических потерь на стартерных режимах, т. е. увеличению удельных мощности и энергии аккумуляторов.

Исследования в области коррозионных процессов дали возможность применить безсурьмянистые и низкосурьмянистые свинцовые сплавы для токоотводов, что позволило повысить срок службы свинцово-кислотных, уменьшить саморазряд и газовыделение, открыло принципиальные возможности создания безуходных или малообслуживаемых батарей.

Результаты исследований, посвященных влиянию поверхностно-активных веществ на работу свинцового электрода, привели к выбору весьма эффективных депассиваторов и ингибиторов саморазряда.

Повышению удельных электрических характеристик свинцово-кислотных аккумуляторов способствовало также применение тонкостенных и более прочных моноблоков из новых термопластических материалов (полиэтилен, полипропилен, полистирол) и синтетических высокопористых сепараторов.

Были определены оптимальные соотношения компонентов в рецептурах электродных паст, из которых при дальнейшей обработке формировались активные массы с заданными свойствами. Использование в рецептурах паст упрочняющих, в том числе электропроводных, добавок позволило повысить устойчивость аккумуляторных батарей к воздействию вибрации и ударных нагрузок.

Создание нового поколения интенсивных смесителей для приготовления паст, работающих под вакуумом, дало возможность вести процессы приготовления паст для намазки пластин свинцово-кислотных батарей с наименьшими потерями и при оптимальных температурных условиях ведения процесса.

Переход на технологию батарейного формирования, как на воздухе, так и с применением водяного охлаждения в процессе формирования, дал возможность интенсифицировать процессы формирования и создать средства механизации основных технологических процессов производства аккумуляторных батарей.

Создание новых поколений преобразователей тока, дало возможность вести процессы формирования, изменяя силу формировочного тока в зависимости от состояния аккумуляторных батарей и температуры окружающей среды.

Постоянно возрастающая потребность Украины в химических источниках тока как уже выпускающихся, так и новых поколений, создала предпосылки для развития промышленного комплекса по производству стартерных свинцово-кислотных аккумуляторных батарей.

Проведенные работы по определению тенденций в развитии мировой аккумуляторной промышленности, а также изучение рынка аккумуляторных батарей в нашей стране и за рубежом, дали возможность определить перспективные пути развития аккумуляторной промышленности в нашей стране. Для выполнения этих задач были проведены исследования в области разработки новых конструкций аккумуляторных батарей, а так же технологии их производства. На основании исследовательских работ была создана конструкция стартерных свинцово-кислотных аккумуляторных батарей нового поколения, которые по своим эксплуатационным характеристикам превосходят ранее выпускавшиеся аккумуляторные батареи. Также проведены работы по разработке технологии производства, подбору основного и разработке конструкции вспомогательного технологического оборудования для вновь строящегося завода по производству стартерных свинцово-кислотных аккумуляторных батарей нового поколения. Новый завод представляет собой современное высокоавтоматизированное малоотходное производство, воплотившее в себе последние достижения научно-технического прогресса и не имеющее аналогов, как в нашей стране, так и в ближнем зарубежье. Введение в строй этого завода даст возможность расширить номенклатуру выпускаемых стартерных свинцово-кислотных аккумуляторных батарей и гибко реагировать на изменение ситуации на рынке этих батарей. Благодаря использованию в конструкции аккумуляторных батарей новых сплавов для токоотводов: будут снижены саморазряд и газовыделение в батареях, что в свою очередь снижает затраты на обслуживание батарей в процессе эксплуатации. Применение оригинальной конструкции крышки обеспечивает взрывобезопасность аккумуляторных батарей при воздействии на них внешних факторов.

Благодаря применению на заводе современного технологического оборудования достигнут высокий уровень автоматизации основных и вспомогательных технологических процессов.

На заводе внедрена прогрессивная система управления качеством выпускаемой продукции, основой которой являются системы управления основным технологическим оборудованием, обеспечивающие контроль и оперативное управление параметрами технологического процесса производства стартерных свинцово-кислотных аккумуляторных батарей на всех его этапах, от производства пластин до формирования аккумуляторных батарей. Большое внимание уделено качеству сборки и формирования аккумуляторных батарей. Начиная с операции помещения блоков пластин в моноблок аккумуляторной батареи, батареи проходят 100 % контроль качества операций проводимых при сборке и формировании При проведении контроля качества проводится не только отбраковка аккумуляторных батарей, не удовлетворяющих предъявляемым к ним требованиям, но и фиксируются параметры при испытаниях каждой аккумуляторной батареи, прошедшей контрольную операцию. Эти данные в последующем служат базой для проведения анализа влияния качества исходных материалов и параметров ведения технологического процесса изготовления аккумуляторных батарей на качество батарей и их срок службы.

Благодаря принципиальному изменению в технологии изготовления пластин, то есть совмещению технологических операций изготовления токоотвода, пастонамазки и разделения пластин, использованию оригинальной конструкции камер созревания, а также применению прогрессивной технологии формирования длительность технологического цикла изготовления аккумуляторных батарей будет сокращена в два раза по сравнению с существующим в настоящее время.

Применение прогрессивных технологий и современного оборудования позволило создать экологически безопасный цикл производства за счёт снижения объёма отходов и увеличения доли материалов, повторно использующихся в технологическом процессе.

Ниже описаны основные принципы производства свинцово-кислотных стартерных аккумуляторных батарей, оборудование, используемое для их производства, а так же обоснован выбор основного технологического оборудования для нового производства и описаны преимущества его применения.

Литейный участок

В литейном участке осуществляется изготовление свинцовых токоотводов, которые служат в качестве несущего каркаса для активной массы элемента и одновременно проводника электрического тока. От их конструкции и долговечности в процессе работы во многом зависит качество аккумуляторных батарей.

Изготовление двойных токоотводов предусмотрено на специальных автоматизированных комплексах, состоящих из: автомата отливки токоотводов; плавильного котла; системы подачи жидкого сплава в литейную форму; обрубочного штампа, конвейера подачи и укладки токоотводов; станции охлаждения литейной формы; пульта и щита управления.

Отливка подавляющего большинства аккумуляторных деталей из свинцово– сурьмяных сплавов была обусловлена тем, что они обладают хорошими литейными свойствами, достаточно высокой механической прочностью и коррозионной стойкостью.

Для литья токоотводов используется свинцово– сурьмянистый сплав PbSb1,7Se ТУ27.4-31646224-2002, поступающий от поставщика в чушках весом 40 кг.

Загрузка чушек в котёл литейного комплекса производится электрической талью через рольганг.

Температурные параметры при литье:

Температура сплава 480-5000С;

Температура формы 150-1700С

Рабочая часть литейной формы напыляется слоем теплозащитной суспензии с помощью пульверизатора.

Теплозащитная суспензия приготавливается в специальном баке-смесителе ёмкостью 40л с электроподогревом до500С.

Состав суспензии:

- смесь сухая Х-500 (на основе пробковой муки) -0,8кг

- натрий карбоксиметилцеллюлоза (КМЦ) 0,12кг

- вода деминерализованная 10,0кг

В первом цикле, в котором в закрытую форму через отверстие в изложнице заливают расплавленный свинец. После этого формы охлаждаются, открываются и токоотвод выпадает на транспортер и поступает на резку. После резки токоотвод пачками по 50 штук укладывается на деревянный европоддон размером 0,8 # 1,2м. Европоддоны размещают на поворотных столах, установленных у каждого рабочего места.

Количество двойных токоотводов на одном поддоне -6000 штук, вес поддона -1,2т.

Рабочие места оснащены контрольными столами для установки весов и толщиномера. Бракованные отливки возвращаются в литейную печь Укомплектованные поддоны с отливками которые прошли контроль подаются на склад дисперсионного твердения, где токоотводы выдерживаются от 3х до 30 суток, после чего подаются на участок пастонамазки.

Подготовка свинцово – кальциевых сплавов требуемого химического состава

Химический состав сплавов используемых для производства Рb – Са лент: Рb,Al,Sn, Са, Sb,As,Ag,Bi,Cu,Fe,Ni,Cd,Zn.

- для производства положительных электродов используют ленты из сплава РbСаО, 0,5Sn~1,1: Рb,Al,Sn, Са, Sb,As,Ag,Bi,Cu,Fe,Ni,Cd,Zn.

- для производства отрицательных электродов используют ленты из сплава РbСаО, 10Sn~0,3: сAl,Sn, Са, Sb,As,Ag,Bi,Cu,Fe,Ni,Cd,Zn.

Используется следующее оборудование, входящее в состав линии:

- цепной конвейер для загрузки чушкового свинца;

- печь – накопитель емкостью 15т. Рb для набора и легирования сплава;

- печь – миксер емкостью 15т. – сплава для его подачи в узел получения сляба – заготовки;

- система конвейеров для подачи обрези сляба и ленты в печь – накопитель.

Намотка ленты в рулон

Оборудование:

- поворотный механизм с двумя намотанными катушками;

- устройство захвата и первоначальной намотки ленты (прижимные ролики);

- устройство съема рулона с лентой с катушки (выталкиватель);

- устройство установки рулона с лентой на спецподдон;

- платформа для установки спецподдона.

Изготовленная лента наматывается на сердечник с плавающими секциями, которые обеспечивают плотный контакт с внутренней образующей поверхностью рулона перед его намоткой и извлечение при его выгрузке.

Непосредственная подача ленты к сердечникам намотанного устройства производится по системе желобов (подвижный и стационарный) через направляющий ролик.

Приготовление паст

Общее описание процесса

Электродные пасты получают смешиванием высокоокисляемого свинцового порошка, воды и раствора серной кислоты, определённой плотности. В состав отрицательных паст вводят, кроме того специальные добавки– расширители. В то же время количество воды не может варьировать в широких пределах. Даже небольшой избыток воды приводит к чрезмерному разжижению пасты, недостаток жидкой фазы увеличивает густоту пасты, а в результате в обоих случаях не обеспечивается качественное намазывание пасты.

Свинцовый порошок из бункеров-накопителей подается с помощью системы для транспортировки порошка в весы-дозаторы свинцового порошка, на которых производится взвешивание заданного количества свинцового порошка (определяется рецептом пасты). После загрузки порошка в весы дозаторы, вручную, добавляются необходимые добавки (волокно, сульфат бария и т.п.).

Одновременно, с подачей порошка по системе трубопроводов, в весы-дозаторы жидких компонентов подаются: вода, раствор суспензии расширителя и раствор серной кислоты и производится взвешивание заданных количеств жидких компонентов пасты.

Из весов-дозаторов, заданная доза свинцового порошка, загружается в работающий смеситель. После этого смеситель производит сухое перемешивание.

По системе трубопроводов из весов-дозаторов жидких компонентов в смеситель, в течение заданного времени под давлением подается вода (со скоростью около 100 л/мин.). Затем суспензия расширителя (только для отрицательной пасты) и происходит влажное перемешивание, в процессе которого происходит взаимодействие свинцового порошка с водой. Далее в смеситель в течение заданного времени подается раствор серной кислоты (для положительной пасты со скоростью 8 кг/мин, для отрицательной пасты 6 кг/мин). При поступлении кислоты в смеситель, происходит включение вытяжной вентиляции для охлаждения пасты (за счет испаряющейся воды) и происходит реакционное перемешивание.

После окончания влажного перемешивания оператор производит контроль качества пасты. Затем смеситель включается, производится заключительное перемешивание и при наличии вызова из намазочного отделения, приготовленная паста выгружается в приемный бункер, находящийся под смесителем.

Машина для перфорации ленты

Машина для перфорации ленты из Рb сплавов входят в состав линии по намазке пластин и предназначена для непрерывного производства токоотводов для стартерных аккумуляторных батарей методом непрерывного перфорирования, растяжки и выравнивания (калибровки по толщине) ленты из свинцовых сплавов. Далее готовые токоотводы в виде ленты поступают на пастонамазочную машину.

Общее описание принципа работы:

Принцип действия машины, основан на процессе перфорации и растяжки ленты с помощью штампа при непрерывной подаче ленты. Это возможно, потому что матрица осуществляет два движения: линейное горизонтальное для продвижения и вертикальное для перфорации ленты. Узел перфорации и растяжки имеет матрицу, состоящую из набора металлических зубьев, которые при возвратно-поступательном движении, перфорируют и растягивают ленту из свинцового сплава, проходящую через матрицу. Последовательность операции перфорирования и каскадного продвижения производит набор на ленте связанных между собой ромбовидных ячеек, которые являются образующими непрерывной сетки (ленты токоотвода), которая далее обрабатывается на линии. Непрерывная лента токоотводов после растяжки поступает в узел вырубки, где на центральной части ленты (не растянутой и не перфорированной) происходит вырубка соответствующего профиля с формированием ушек пластин. После этого происходит калибровка ленты по толщине перед ее поступлением на пастонамазочную машину.

Участок сборки батарей

Двойные электродные пластины в специальных каркасах передаются к установке для разделения, где пластины разрезаются приводными дисковыми ножами на две части.

Одинарные электродные пластины укладываются стопками на европоддоны размером 0,8х1,2м, и передаются к установке для конвертовки и набора пакетов, где производится:

-резка сепараторной ленты, формирование конверта и запечатывание положительного электрода в конверт;

-перекладка положительных и отрицательных электродов в пакет.

Наборы пакетов укладываются на европоддоны и транспортируются к линии сборки и пайки блоков электродов.

На сборочных линиях производится:

-пайка блоков электродных пластин;

-установка блоков в ячейки моноблока батареи;

-контроль наличия ошибок сборки: короткого замыкания в цепи, инверсии, сверхнормативной проводимости;

-сварка полюсных мостиков через перегородки моноблока;

-сварка крышек с моноблоком;

-пайка полюсных выводов;

-контроль герметичности батарей.

Перед подачей на сборку в моноблоках пробиваются отверстия, через которые осуществляется сварка однополярных полюсных мостиков. Пробивка отверстий производится на специальной установке.

В процессе пайки блоков выводные «ушки» электродных пластин, собранных в пакет, соединяются между собой полюсными мостиками с выводными борнами. Пайка производится с помощью электролизно - водных газосварочных установок (горючий газ-водород).

Для пайки полюсных мостиков и выводов применяется свинцово-сурьмянистый сплав PbSb3,5Sn0,5 ТУ У 47.4-31646224-001-2002.

После контроля собранные батареи устанавливаются на поддоны и передаются на участок батарейной формировки.

Сварка крышки с моноблоком

Сварка крышки производится на термосварочной установке приварки крышки, производство компании “Sovema”. Разогрев поверхностей стыка моноблока и крышки осуществляется электрическими нагревательными плитами, которые крепятся к подвижной платформе.

Установка работает в составе сборочной линии с передаточным роликовым конвейером. При наличии батареи на роликовом конвейере стопоры выдвигаются, стенки блокировки фиксируют ее в рабочем положении. Головка с захватами опускается, фиксирует и поднимает крышку подлежащую приварке. Платформа с рабочими нагревательными плитами движется вперед к своему конечному положению, роликовый стол поднимается, головка опускается до тех пор пока крышки и моноблоки не соприкоснутся с двумя нагретыми поверхностями. Когда время разогрева истекло, роликовый стол опускается, головка держателя инструмента поднимается, и платформа с нагревательными плитами возвращается. Затем головка опускается, а стол поднимается. Крышка и моноблок соприкасаются, происходит процесс термической сварки. Время предварительного разогрева свариваемых поверхностей и выдержки под давлением (после сварки) задается с помощью пульта управления.

Пайка полюсных выводов

Пайку полюсных выводов осуществлять на спец. автомате компании “Sovema”

Автомат состоит из:

- вертикальной стойки;

- подвижной головки с блоком газовых горелок, устройством зажигания от электрического разряда и подпружиненными моноклями с конусной формообразующей поверхностью, обеспечивающей требуемую геометрическую форму полюсных выводов в процессе пайки;

- пульта управления;

- роликового приводного конвейера с устройством фиксации батареи.

В конструкции автомата предусмотрена механическая регулировка межосевого расстояния между моноклями и изменения координат всего блока моноклей с горелками (вращением соответствующих маховиков).

Подача природного газа и кислорода осуществляется от баллонов, установленных в специальных рампах с системой подачи газов к штуцерам регулируемых газовых горелок. Газовые баллоны имеют блок регулировки давления с устройством защиты от обратного хода пламени. Рабочее давление природного газа и кислорода на входе газовых горелок должно составлять 1 атмосферу.

Паяльные монокли подключены к системе водяного охлаждения со станции охлаждения (теплообменником).

С целью исключения остаточной термической деформации и прогара монокли подбор параметров в ручном режиме необходимо проводить при включенной подаче охлаждающей воды.

Операция пайки производится в следующей последовательности:

1.Батарея подается по роликовому конвейеру к столу автомата пайки полюсных выводов. При обнаружении батареи фотоэлементом устройство зажима выдвигается, фиксируя ее на позиции пайки.

2.Головка с блоком газовых горелок и конусными моноклями опускается, автоматически включаются горелки. Головка продолжает опускаться до полной посадки моноклей на втулки крышки батареи и сжатия пружин.

На этом этапе начинается первая стадия пайки. Пламя расплавляет верхнюю часть втулок и выводных борнов, расплав заполняет зазоры, обеспечивая проплав по высоте не менее 3мм. На следующем этапе горелки поднимаются, и начинается завершающий этап пайки. Конусные стенки монокли ограничивают растекание сплава, обеспечивая формирование торца вывода. В процессе пайки горелки вращаются вокруг осей моноклей с регулируемой амплитудой. Через заданное на контроллере время горелки выключаются, монокли с выводами охлаждаются. Система охлаждения моноклей в процессе работы линии работает непрерывно.

Головка поднимается в исходное положение, зажим освобождает обработанную батарею, после чего цикл повторяется.

Контроль герметичности

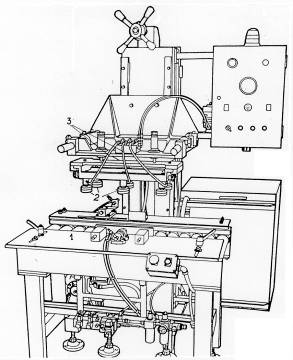

Контроль герметичности осуществляется на автоматической установке (Рис.12.) методом создания в каждом аккумуляторе давления, повышенного по сравнению с атмосферным.

Контроль герметичности собранной батареи осуществляется в два этапа (теста). На первом этапе избыточное давление подается в ячейки № 1, 4 и 5 батареи. На втором этапе избыточное давление подается в ячейки № 2, 3 и 6.

Связь проверяемой батареи с тестирующим блоком осуществляется посредством перемещения в вертикальную плоскость головки с подвижными наконечниками.

Рис. 12. Установка для проверки аккумулятора на герметичность.

1-платформа, 2-присоски, 3-трубки к источнику разрежения.

Заводские лаборатории

Применение современного оборудования позволило создать экологически безопасный цикл производства за счёт снижения объёма отходов и увеличения доли материалов, повторно используемых в технологическом процессе.

На заводе предусмотрены следующие лаборатории:

10.1 Лаборатория промышленной санитарии и экологии. Эта лаборатория осуществляет контроль за содержанием в воздухе производственных помещений вредных веществ; за уровнем шума; вибраций в рабочих помещениях; за качеством технической воды; за состоянием атмосферного воздуха на промышленной площадке и за её пределами. Лаборатория является самостоятельным подразделением и подчиняется непосредственно директору по технологиям.

10.2 Электро- химическая лаборатория производит контроль технологического процесса. Лаборатория оснащена необходимым лабораторным оборудованием, и проводит следующие анализы:

– при получение свинцового порошка контролируется содержание оксида свинца и плотность после трамбовки.

– при получении положительной и отрицательной массы контролирует содержание сульфатов.

11. Технологическая схема очистки промышленных стоков

Схемой очистки предусматривается нейтрализация серной кислоты и удаление из воды свинца и его соединений реагентным методом.

Очистка промстоков включает следующие основные технологические процессы:

- нейтрализацию серной кислоты раствором едкого натра (NaOH);

- осаждение свинца и его соединений путем добавки FeCl3, Na3PO4;

- удаление образующихся соединений с помощью седиментации и фильтрации;

- обезвоживание осадка на фильтр – прессах.

Основные химические реакции, происходящие в процессе очистки, описываются следующими уравнениями:

H2SO4 + 2NaOH → Na2SO4 + 2H2O – нейтрализация серной кислоты;

FeCl3 + 3NaOH → Fe(OH)3 + 3NaCl – образование коагулянта;

3Pb2+ + 2PO43- → Pb3(PO4)2 – образование нерастворимых соединений свинца.

Поступающие на станцию очистки промстоки из бака - накопителя насосами подаются в бак – реактор I и II ступени, при этом с помощью расходомера, установленного на напорном трубопроводе, производится учет количества сточных вод.

В баке-реакторе I ступени производится предварительная нейтрализация серной кислоты раствором едкого натра.

Дозирование щелочи осуществляется из бака-дозатора NaOH через электромагнитный клапан, автоматически управляемый прибором контроля pH -метра, которые в свою очередь получает сигнал от датчика уровня pH.

В эту же секцию, дополнительно к щелочи, подается коагулянт в виде раствора FeCl3 х 6H2O. Перемешивание растворов со сточной водой обеспечивается высокооборотной мешалкой.

В баке-реакторе II ступени производится окончательная доводка уровня pH до значений в пределах 8 – 9, необходимых для нормального протекания дальнейшего процесса очистки. Способ дозирования щелочи во вторую секцию такой же, как для первой секции.

Дополнительно к щелочи в эту секцию подается осадитель свинца в виде раствора Na3PO4 х 12H2O из бака-дозатора. Na3PO4 – перемешивание в секции осуществляется высокооборотной мешалкой.

Далее сточная вода самотеком поступает в бак-реактор III и IV ступени.

В баке-реакторе III ступени вводится флоокулирующее средство типа для укрупнения частиц образовавшегося ранее Fe(OH)3. Перемешивание флоокулянта со сточной водой осуществляется тихоходной мешалкой.

В баке-реакторе IV ступени происходит дополнительное укрупнение частиц. Из второй секции вода с крупными частицами по отдельным трубопроводам самотеком поступает в четыре отстойника, где происходит осаждение крупных частиц в нижней части отстойника. Необходимость отбора шлама из отстойников зависит от дозирования FeCl3 и колеблется от одного до двух раз в сутки.

После отстойников вода проходит дополнительную фильтрацию на песчаном фильтре, который находится в режиме постоянной регенерации. Промывная вода из фильтра отводится в емкость – приемник фильтратов, сюда же поступает фильтрат с фильтр-прессов. Эти фильтраты и промывная вода насосами перекачиваются в бак-накопитель.

Шлам, отбираемый из бака-реактора IV ступени и отстойников, подается насосами в емкость – шламонакопитель, где постоянно перемешивается низкооборотной мешалкой. Из шламонакопителя шлам при помощи мембранных насосов высокого давления подается на фильтр-прессы, где происходит его обезвоживание.

Работа станции нейтрализации автоматизирована в объеме, необходимо для поддержания технологического регламента по значениям pH, производительности и уровня в емкостях.

Стоки после очистки по описанной схеме соответствуют ПДК для водоемов культурно-бытового назначения по всем основным показателям.

Охрана труда

Производство аккумуляторов относится к одному из наиболее вредных предприятий. Практически во всех цехах и участках завода (цех литья, намазки пасты и др.) имеют место как химически так и физически опасные вредные производственные факторы.

В цехах используются следующие химически вредные и опасные вещества:

- свинец (чушки, порошок);

- раствор серной кислоты;

- расширитель (Ванисперс А);

Свинец вредный для здоровья. При вдохе он и его окислы являются медленной отравой и приводят к опасным изменениям, особенно в нервной системе, крови и сосудах. Заболевания, которые возникают от действия свинца и его соединений считаются профессиональными.

ПДК свинца в области рабочей зоны равна 0,01 мг/м3.

Раствор серной кислоты. Кислота растворяет металл с выделением водорода. При контакте возможны ожоги кожи, глаз. Свободно проникающие пары вызывают раздражение слизистой оболочки как органов дыхания так и зрения. При длительном контакте возникают заболевания кожи, внутренних органов, способствуют развитию злокачественных опухолей.

ПДК серной кислоты в воздухе рабочей зоны 1 мг/м3.

Кроме химически – опасных факторов на производстве существуют и физически – опасные, такие как:

- производственный внутри – заводской транспорт (электрокары, электропогрузчики и др.);

- движущиеся машины и механизмы (транспортеры, редукторы механизмов, смесители);

- превышающий уровень шума, вызванный работой механизмов и приводов;

- превышающая температура поверхности оборудования;

- высокое напряжение в электрической цепи;

- низкое природное освещение.

Учитывая это, в цехах предусмотрены следующие основные мероприятия по обеспечению здоровых и безопасных условий труда:

- механизация сложных и трудоемких процессов;

- использование предохранителей и блокирующих устройств;

- ограждение опасных зон;

- для предотвращения электропоражений предусмотрены заземлители на оборудовании;

- предусмотрено природное и искусственное освещение;

- для уменьшения концентрации пыли и вредных производственных примесей в воздухе цехов и на рабочих местах предусмотрена вытяжная вентиляция;

- вспомогательные санитарно – бытовые помещения (комнаты отдыха, места для курения, мытья рук и принятия душа перед приемом пищи);

- средства индивидуальной защиты (рабочим предоставляется спецодежда, респираторы, резиновые перчатки, сапоги, каски);

- в случае пожара предусмотрены эвакуационные выходы с путеуказаниями, а также огнетушители.

Охрана окружающей среды

Для обеспечения наименьшего влияния вредных веществ на окружающую среду необходимо чтобы технология производства базировалась на замкнутом цикле, автоматизации, комплексной механизации. Производственное оборудование не должно допускать выбросов вредных веществ в окружающую среду. Все технологические выбросы должны проходить очистку с целью улавливания, нейтрализации, рекуперации вредных веществ, которые находятся в промышленных сточных водах,.

На ЗАО «Веста – Днепр» используются технология и оборудование, которые предотвращают вредное воздействие на окружающую среду и защиту от вредных выбросов.

Завод имеет следующие системы канализации: хозяйственно – бытовую, производственную, дождевую.

Безвозвратные потери воды в объеме 30 м3 в сутки составляют подпитку оборотных систем и приготовления растворов. Для защиты водного бассейна предусмотрены следующие мероприятия:

- очистка систем оборотного водоснабжения;

- сокращение безвозвратных потерь воды;

- соблюдение технически – обоснованных норм водозатрат;

- очищение производственных сточных вод физико – химическими методами с доочисткой на ионно – обменных фильтрах.

С целью защиты атмосферного воздуха от загрязнений предусмотрены такие мероприятия как герметизация оборудования, очищение газовоздушной смеси в пылегазоочистном оборудовании, оборудование источников выбросов местными отсосами.

История завода

Международная Научно – промышленная Корпорация «Веста» в настоящее время является одним из крупнейших холдингов аккумуляторного рынка стран СНГ. После распада СССР возникла острая необходимость создания в Украине собственного аккумуляторного производства.

В декабре 2004 года в г. Днепропетровске введен в эксплуатацию новый высокотехнологичный завод по производству герметичных стартерных батарей. В настоящее время МНПК «Веста» работает над реализацией второго этапа прэкта - по созданию призводства герметичных индустриальных батарей.

В декабре 2004 года в г. Днепропетровске на площади 30000 м2 введен в эксплуатацию современный высокотехнологичный завод ЗАО «Веста – Днепр» по производству необслуживаемых герметичных стартерных аккумуляторных батарей. Производственная мощность предприятия – 3 млн. батарей в год.

На заводе используется разработанная МНПК «Веста» уникальная технология производства, не имеющая аналогов в Европе. В январе 2005 года с конвейера предприятия вышла первая партия батарей под маркой „WESTA”.

Строительство и ввод в эксплуатацию завода ЗАО «Веста – Днепр» является реализацией первого этапа крупномасштабного инновационного проекта МНПК «Веста» по разработке и созданию автономных интегрированных ветросолнечных систем «малой энергетики» с аккумуляторами – накопителями энергии.

Технико-экономическая часть

Стоимость оборудования

1. Котел плавильный на четыре литейных машины 892000 грн.

2. Литейная машина 650000 грн.

3. Мельница (комплект) 3000809 грн.

4. Смеситель для приготовления пасты (комплект) 1389000 грн.

5. Пастонамазочная линия (комплект) 989000 грн.

6. Камера дозревания 220000 грн.

7. Машина разделения пластин 75000 грн.

8. Пакетировщик 816000 грн.

9. Установка пайки блоков С.О.S. 950500 грн.

10. Сборочная линия 1237000 грн.

11. Преобразователь постоянного тока 54800 грн.

12. Формировочная ванна 28900 грн.

13. Машина заливки 211000 грн.

14. Машина доливки электролита 161000 грн.

15. Машина мойки-сушки батарей 161000 грн.

16. Машина проверки большим током 161000 грн.

17. Электропогрузчик 35300 грн.

18. Термопластавтомат 100774 грн.

16.4 Стоимость аккумуляторной батареи

6СТ – 190 АЗ 343,5 грн.

6СТ – 140 АЗ 253,1 грн.

6СТ – 92 АЗ 195,8 грн.

6СТ – 70 АЗ 149,1 грн.

6СТ – 60 АЗ 127,7грн.

6СТ – 55 АЗ 117,1 грн.

6СТ – 50 АЗ 105,2 грн.

Разрядное напряжение

Разряд проводят в две ступени.

При первой ступени батарею разряжают током холодной прокрутки для 6СТ – 60 АЗ – 430А (6СТ – 190 АЗ -1100 А), и через 10 с. от начала разряда измеряют напряжение на выводах, которое должно быть не менее 7,5 В.

Затем батареи отключают и выдерживают при разомкнутой цепи 10 с. После паузы батарею опять включают на разряд, но уже током второй ступени 6СТ – 60 АЗ – 260А (6СТ – 190 АЗ -660 А). Разряд продолжают до напряжения 6,0 В на выводах батареи. Общая продолжительность разряда до напряжения 6,0 В должна быть не менее 150 с.

Введение

Свинцово-кислотные аккумуляторы в настоящее время и в обозримом будущем занимают, и будут занимать ведущее место (около 70%) в общем объеме выпуска вторичных химических источников тока.

В таких областях, как автомобилестроение, электростанции и подстанции, телефонные станции, свинцовые аккумуляторы и по сей день остаются единственными автономными источниками питания. Резкое развитие атомной энергетики также повысило спрос на эти аккумуляторы.

Сохранение столь высокого удельного веса производства свинцовых аккумуляторов обусловлено не столько принципиальной невозможностью их замены другими типами аккумуляторов, сколько существенными достижениями в области технологии производства свинцово-кислотных аккумуляторных батарей за последние годы, которые позволили существенно улучшить их характеристики.

В результате работ, проводимых в мире по совершенствованию технологии производства свинцово-кислотных аккумуляторных батарей, стало возможным заметное увеличение удельной (весовой и объемной) энергии и мощности, срока службы, снижение саморазряда и скорости газовыделения, расширение температурного диапазона работоспособности аккумуляторов.

К наибольшим достижениям в области конструирования свинцовых аккумуляторов следует отнести замену межэлементных соединении на крышках аккумуляторов на соединения через стенки моноблоков в батарее. Это конструктивное изменение привело к экономии свинца (2% на батарею), уменьшению омических потерь на стартерных режимах, т. е. увеличению удельных мощности и энергии аккумуляторов.

Исследования в области коррозионных процессов дали возможность применить безсурьмянистые и низкосурьмянистые свинцовые сплавы для токоотводов, что позволило повысить срок службы свинцово-кислотных, уменьшить саморазряд и газовыделение, открыло принципиальные возможности создания безуходных или малообслуживаемых батарей.

Результаты исследований, посвященных влиянию поверхностно-активных веществ на работу свинцового электрода, привели к выбору весьма эффективных депассиваторов и ингибиторов саморазряда.

Повышению удельных электрических характеристик свинцово-кислотных аккумуляторов способствовало также применение тонкостенных и более прочных моноблоков из новых термопластических материалов (полиэтилен, полипропилен, полистирол) и синтетических высокопористых сепараторов.

Были определены оптимальные соотношения компонентов в рецептурах электродных паст, из которых при дальнейшей обработке формировались активные массы с заданными свойствами. Использование в рецептурах паст упрочняющих, в том числе электропроводных, добавок позволило повысить устойчивость аккумуляторных батарей к воздействию вибрации и ударных нагрузок.

Создание нового поколения интенсивных смесителей для приготовления паст, работающих под вакуумом, дало возможность вести процессы приготовления паст для намазки пластин свинцово-кислотных батарей с наименьшими потерями и при оптимальных температурных условиях ведения процесса.

Переход на технологию батарейного формирования, как на воздухе, так и с применением водяного охлаждения в процессе формирования, дал возможность интенсифицировать процессы формирования и создать средства механизации основных технологических процессов производства аккумуляторных батарей.

Создание новых поколений преобразователей тока, дало возможность вести процессы формирования, изменяя силу формировочного тока в зависимости от состояния аккумуляторных батарей и температуры окружающей среды.

Постоянно возрастающая потребность Украины в химических источниках тока как уже выпускающихся, так и новых поколений, создала предпосылки для развития промышленного комплекса по производству стартерных свинцово-кислотных аккумуляторных батарей.

Проведенные работы по определению тенденций в развитии мировой аккумуляторной промышленности, а также изучение рынка аккумуляторных батарей в нашей стране и за рубежом, дали возможность определить перспективные пути развития аккумуляторной промышленности в нашей стране. Для выполнения этих задач были проведены исследования в области разработки новых конструкций аккумуляторных батарей, а так же технологии их производства. На основании исследовательских работ была создана конструкция стартерных свинцово-кислотных аккумуляторных батарей нового поколения, которые по своим эксплуатационным характеристикам превосходят ранее выпускавшиеся аккумуляторные батареи. Также проведены работы по разработке технологии производства, подбору основного и разработке конструкции вспомогательного технологического оборудования для вновь строящегося завода по производству стартерных свинцово-кислотных аккумуляторных батарей нового поколения. Новый завод представляет собой современное высокоавтоматизированное малоотходное производство, воплотившее в себе последние достижения научно-технического прогресса и не имеющее аналогов, как в нашей стране, так и в ближнем зарубежье. Введение в строй этого завода даст возможность расширить номенклатуру выпускаемых стартерных свинцово-кислотных аккумуляторных батарей и гибко реагировать на изменение ситуации на рынке этих батарей. Благодаря использованию в конструкции аккумуляторных батарей новых сплавов для токоотводов: будут снижены саморазряд и газовыделение в батареях, что в свою очередь снижает затраты на обслуживание батарей в процессе эксплуатации. Применение оригинальной конструкции крышки обеспечивает взрывобезопасность аккумуляторных батарей при воздействии на них внешних факторов.

Благодаря применению на заводе современного технологического оборудования достигнут высокий уровень автоматизации основных и вспомогательных технологических процессов.

На заводе внедрена прогрессивная система управления качеством выпускаемой продукции, основой которой являются системы управления основным технологическим оборудованием, обеспечивающие контроль и оперативное управление параметрами технологического процесса производства стартерных свинцово-кислотных аккумуляторных батарей на всех его этапах, от производства пластин до формирования аккумуляторных батарей. Большое внимание уделено качеству сборки и формирования аккумуляторных батарей. Начиная с операции помещения блоков пластин в моноблок аккумуляторной батареи, батареи проходят 100 % контроль качества операций проводимых при сборке и формировании При проведении контроля качества проводится не только отбраковка аккумуляторных батарей, не удовлетворяющих предъявляемым к ним требованиям, но и фиксируются параметры при испытаниях каждой аккумуляторной батареи, прошедшей контрольную операцию. Эти данные в последующем служат базой для проведения анализа влияния качества исходных материалов и параметров ведения технологического процесса изготовления аккумуляторных батарей на качество батарей и их срок службы.

Благодаря принципиальному изменению в технологии изготовления пластин, то есть совмещению технологических операций изготовления токоотвода, пастонамазки и разделения пластин, использованию оригинальной конструкции камер созревания, а также применению прогрессивной технологии формирования длительность технологического цикла изготовления аккумуляторных батарей будет сокращена в два раза по сравнению с существующим в настоящее время.

Применение прогрессивных технологий и современного оборудования позволило создать экологически безопасный цикл производства за счёт снижения объёма отходов и увеличения доли материалов, повторно использующихся в технологическом процессе.

Ниже описаны основные принципы производства свинцово-кислотных стартерных аккумуляторных батарей, оборудование, используемое для их производства, а так же обоснован выбор основного технологического оборудования для нового производства и описаны преимущества его применения.

Технологический процесс изготовления стартерных батарей

Завод стартерных аккумуляторных батарей предназначен для организации крупносерийного производства свинцово - кислотных батарей.

Предприятие получает по договорам с поставщиком комплектующие по сборке батарей: полипропиленовый ворс, сепараторную ленту, а так же основное сырьё: свинец для получения порошка оксида свинца и отлива решеток, кислоту серную концентрированную и т.д.

Рабочим проектом предусматривается структура производства, состоящая из отдельных участков, которые обеспечивают выполнение законченных операций в условиях крупносерийного производства.

В основу разработки технологической части рабочего проекта положен технологический процесс с использованием самого современного оборудования различных фирм, таких как: “LG”, “Jovis Alta Meccanica”, “Eirich“, в качестве источников тока используются преобразователи тока фирмы “Digatron”.

Аккумуляторная батарея предназначена для зажигания, запуска двигателя, а так же освещения автомобиля.

Изготовление стартерных батарей осуществляется в следующей последовательности:

1–– литейный участок – для отлива сдвоенных электродных пластин;

2–– производство порошка оксида свинца;

3–– приготовление паст;

4–– намазка пасты на токоотводы (производство электродных пластин);

5–– сушка и дозревание электродных пластин;

6–– разделение сдвоенных электродных пластин;

7–– набор блоков электродных пластин, их пайка и установка в моноблок;

8–– сборка батарей;

9–– заливка батарей электролитом и формировка;

10–– контроль и упаковка готовых батарей.

Литейный участок

В литейном участке осуществляется изготовление свинцовых токоотводов, которые служат в качестве несущего каркаса для активной массы элемента и одновременно проводника электрического тока. От их конструкции и долговечности в процессе работы во многом зависит качество аккумуляторных батарей.

Изготовление двойных токоотводов предусмотрено на специальных автоматизированных комплексах, состоящих из: автомата отливки токоотводов; плавильного котла; системы подачи жидкого сплава в литейную форму; обрубочного штампа, конвейера подачи и укладки токоотводов; станции охлаждения литейной формы; пульта и щита управления.

Отливка подавляющего большинства аккумуляторных деталей из свинцово– сурьмяных сплавов была обусловлена тем, что они обладают хорошими литейными свойствами, достаточно высокой механической прочностью и коррозионной стойкостью.

Для литья токоотводов используется свинцово– сурьмянистый сплав PbSb1,7Se ТУ27.4-31646224-2002, поступающий от поставщика в чушках весом 40 кг.

Загрузка чушек в котёл литейного комплекса производится электрической талью через рольганг.

Температурные параметры при литье:

Температура сплава 480-5000С;

Температура формы 150-1700С

Рабочая часть литейной формы напыляется слоем теплозащитной суспензии с помощью пульверизатора.

Теплозащитная суспензия приготавливается в специальном баке-смесителе ёмкостью 40л с электроподогревом до500С.

Состав суспензии:

- смесь сухая Х-500 (на основе пробковой муки) -0,8кг

- натрий карбоксиметилцеллюлоза (КМЦ) 0,12кг

- вода деминерализованная 10,0кг

В первом цикле, в котором в закрытую форму через отверстие в изложнице заливают расплавленный свинец. После этого формы охлаждаются, открываются и токоотвод выпадает на транспортер и поступает на резку. После резки токоотвод пачками по 50 штук укладывается на деревянный европоддон размером 0,8 # 1,2м. Европоддоны размещают на поворотных столах, установленных у каждого рабочего места.

Количество двойных токоотводов на одном поддоне -6000 штук, вес поддона -1,2т.

Рабочие места оснащены контрольными столами для установки весов и толщиномера. Бракованные отливки возвращаются в литейную печь Укомплектованные поддоны с отливками которые прошли контроль подаются на склад дисперсионного твердения, где токоотводы выдерживаются от 3х до 30 суток, после чего подаются на участок пастонамазки.

Дата: 2019-05-28, просмотров: 379.