I. Атомно-кристаллическое строение металлов. Типы кристаллических решеток.

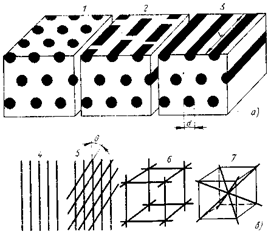

Все металлы в твердом состоянии имеют кристаллическое строение, те атомы расположены упорядоченно и образуют кристаллическую решетку. Различают 3 типа решеток:

1) простая кубическая (куб).

2) объемно – центрированная кубическая (оцк)

3) Кубическая гранецентрированная (гцк) (свинец, никель, золото, марганец). Куб, в котором атомы расп. по углам + по серединам граней.

Чем больше плотность упаковки, тем выше пластичность.

Строение реальных металлов. Дефекты кристаллического строения

- Точеные дефекты

- Линейные дефекты:

- Простейшие виды дислокаций – краевые и винтовые.

Из жидкого расплава можно вырастить монокристалл. Их обычно используют в лабораториях для изучения свойств того или иного вещества.

Металлы и сплавы, полученные в обычных условиях, состоят из большого количества кристаллов, то есть, имеют поликристаллическое строение. Эти кристаллы называются зернами. Они имеют неправильную форму и различно ориентированы в пространстве. Каждое зерно имеет свою ориентировку кристаллической решетки, отличную от ориентировки соседних зерен, вследствие чего свойства реальных металлов усредняются, и явления анизотропии не наблюдается

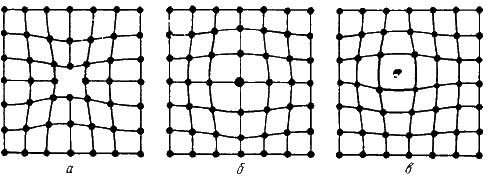

В кристаллической решетке реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между атомами и оказывают влияние на свойства металлов. Различают следующие структурные несовершенства:

- точечные – малые во всех трех измерениях;

- линейные – малые в двух измерениях и сколь угодно протяженные в третьем;

- поверхностные – малые в одном измерении.

Точеные дефекты

Одним из распространенных несовершенств кристаллического строения является наличие точечных дефектов: вакансий, дислоцированных атомов и примесей. (рис. 2.1.)

Рис.2.1. Точечные дефекты

Вакансия – отсутствие атомов в узлах кристаллической решетки, «дырки», которые образовались в результате различных причин. Образуется при переходе атомов с поверхности в окружающую среду или из узлов решетки на поверхность (границы зерен, пустоты, трещины и т. д. ), в результате пластической деформации, при бомбардировке тела атомами или частицами высоких энергий (облучение в циклотроне или нейтронной облучение в ядерном реакторе). Концентрация вакансий в значительной степени определяется температурой тела. Перемещаясь по кристаллу, одиночные вакансии могут встречаться. И объединяться в дивакансии. Скопление многих вакансий может привести к образованию пор и пустот.

Дислоцированный атом – это атом, вышедший из узла решетки и занявший место в междоузлие. Концентрация дислоцированных атомов значительно меньше, чем вакансий, так как для их образования требуются существенные затраты энергии. При этом на месте переместившегося атома образуется вакансия.

Примесные атомы всегда присутствуют в металле, так как практически невозможно выплавить химически чистый металл. Они могут иметь размеры больше или меньше размеров основных атомов и располагаются в узлах решетки или междоузлиях.

Точечные дефекты вызывают незначительные искажения решетки, что может привести к изменению свойств тела (электропроводность, магнитные свойства), их наличие способствует процессам диффузии и протеканию фазовых превращений в твердом состоянии. При перемещении по материалу дефекты могут взаимодействовать.

Линейные дефекты:

Основными линейными дефектами являются дислокации. Априорное представление о дислокациях впервые использовано в 1934 году Орованом и Тейлером при исследовании пластической деформации кристаллических материалов, для объяснения большой разницы между практической и теоретической прочностью металла.

Дислокация – это дефекты кристаллического строения, представляющие собой линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей.

Основы теории сплавов

Металлическими сплавами называют сочетания двух или более металлов и неметаллов, у которых сохраняются металлические свойства. Большинство сплавов получают в жидком состоянии (сплавлением); однако они могут быть получены также путем спекания, электролиза, конденсации из парообразного состояния.

Компонентами называют химические элементы или их соединения в составе сплава.

По числу компонентов сплавы делят на двойные, тройные и т.д. В зависимости от природы компонентов различают:

1. сплав - механическая смесь компонентов;

2. сплав - твердый раствор компонентов;

3. сплав - химическое соединение компонентов.

Сплавы - механические смеси неоднородны и представляют собой мельчайшую смесь кристаллов компонентов.

Сплавы твердые растворы и сплавы - химические соединения однородны, причем первые могут образовываться при различном соотношении компонентов, а вторые - только при строго определенном весовом соотношении.

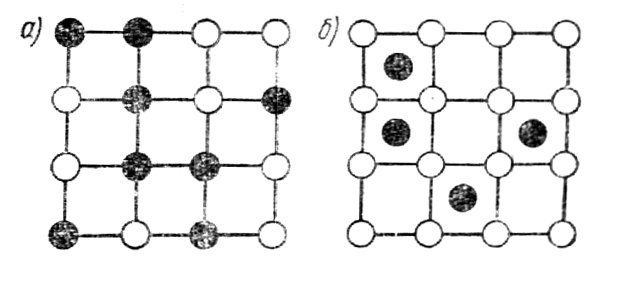

Рис.30. Схема распределения атомов в решетках твердых растворов:

а-решетка замещения, б-решетка внедрения

В сплавах - твердых растворах атомы растворимого вещества замещают атомы растворителя в кристаллической решетке (рис.30,а) или внедряются в нее (рис.30,б); сплавы - химические соединения - образуют особую кристаллическую решетку.

Системойназывают совокупность веществ в твердом, жидком и газообразном состояниях. Системы бывают простые и сложные. Простая система состоит из одного компонента. Сложная система включает несколько компонентов и представляет все возможные количественные сочетания их при различных температурах.

Фазой называют однородную часть системы, отделенную от других составляющих (фаз) поверхностью раздела. Следовательно, фазами могут быть химические элементы, твердые и жидкие растворы, и химические соединения. В жидком состоянии система состоит из одной фазы, при затвердевании всегда имеются две фазы - жидкая и твердая. После затвердевания образуется или одна фаза (химический элемент, химическое соединение, твердый раствор), или сплав, содержащий смесь фаз.

Диаграммы состояния

Диаграммы состоянияхарактеризуют процессы затвердевания и структурного изменения сплавов различных систем и дают представление о фазах в любом сплаве данной системы. По диаграмме состояния можно судить о свойствах всех сплавов данной системы. Она позволяет выбирать условия термической обработки сплавов, их ковки, сварки. Различают несколько типов диаграмм состояния, основными из которых являются.

Диаграммы состояния 1типа характеризуют системы, компоненты которых в жидком состоянии полностью взаимно растворяются, а в твердом состоянии образуют механическую смесь кристаллов обоих компонентов (пример, сплав свинец - сурьма).

Диаграммы состояния 2 типахарактеризуют системы, компоненты которых полностью растворяются как в жидком, так и в твердом состоянии, примером служит система медь - никель.

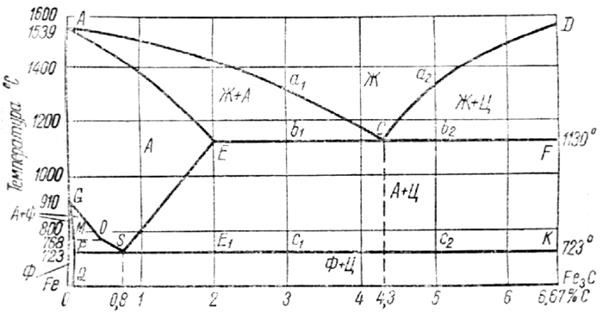

Диаграмма состояния системы железо - углерод.Наличие небольшого количества обычных примесей в стали не влияет существенно на положение критических точек и характер линий диаграммы, поэтому сталь рассматривают как двойной сплав железо - углерод.

Углерод с железом образует химическое соединение (цементит) или может находиться в сплаве в свободном состоянии в виде графита. Соответственно существуют две диаграммы сплавов «железо - углерод»: цементитная и графитная.

На рис.31приведен упрощенный вид цементитной диаграммы состояния системы «железо - углерод».

Наибольшая доля углерода, по диаграмме 6.67%, отвечает содержанию углерода в химическом соединении - цементите. Следовательно, компонентами, составляющими сплавы этой системы, будут, с одной стороны, чистое железо Fe, с другой - цементитFe3C.

Превращение из жидкого состояния в твердое(первичная кристаллизация). ЛинияACD - ликвидус, а линия AECF - солидус. Форма этих линий показывает, что перед нами сложная диаграмма, представляющая сочетание диаграммы2 типа( от точки Адо точкиЕ) и диаграммы1типа(от точкиЕдо точкиF).

Рис.31. Диаграмма состояния системы «железо - углерод»

Выше линии ACD сплавы системы находятся в жидком состоянии (Ж). По линииАС из жидкого раствора начинают выпадать кристаллы твердого раствора углерода вg -железе, называемогоаустенитом (А). Следовательно, в областиАСЕ будет находиться смесь двух фаз - жидкого раствора (Ж) и аустенита (А). По линииCD из жидкого раствора начинают выпадать кристаллы цементита (Ц); в области диаграммыCFD находится смесь двух фаз - жидкого раствора (Ж) и цементита (Ц). В точкеС при содержании 4.3% углерода и при температуре 11300С происходит одновременно кристаллизация аустенита и цементита и образуется их тонкая механическая смесь -эвтектика, называемая в этой системе ледебуритом. Ледебурит присутствует во всех сплавах, содержащих от 2.0 до 6.67 % углерода. Эти сплавы относятся к группе чугуна.

Точка Е соответствует предельному насыщению железа углеродом (2.0 %). Сплавы, лежащие левее этой точки, после полного затвердевания представляют собой аустенит. Эти сплавы относятся к группе стали.

Превращение в твердом состоянии(вторичная кристаллизация). ЛинииGSE, PSK иGPQ показывают, что в сплавах системы в твердом состоянии происходит изменение структуры.

Превращение в твердом состоянии происходят вследствие перехода железа из одной модификации в другую, а также в связи с изменением растворимости углерода в железе.

В области диаграммы AGSE находится аустенит (А). При охлаждении сплавов аустенит распадается с выделением по линииGSферрита (Ф) - твердого раствора углерода вa -железе,а по линии SE - цементита (Ц) , выпадающего из твердого раствора, называемоговторичным. В областиGSP находится смесь двух фаз - феррита (Ф) и распадающегося аустенита (А), а в областиSEE1 - смесь вторичного цементита и распадающегося аустенита. В точкеS при содержании 0.8 % С (точнее 0.83%) и при температуре 7230С весь аустенит распадается и одновременно кристаллизируется тонкая механическая смесь феррита и цементита - эвтектоид(т.е. подобный эвтектике), который в этой системе называетсяперлитом. Сталь, содержащая 0.8%С, называетсяэвтектоидной, менее 0.8%С -доэвтектоидной,от 0.8 до 2.0%С заэвтектоидной.

По линии PSK происходит распад всего аустенита, оставшегося в любом сплаве системы, с образованием перлита; поэтому линияPSKназывается линиейперлитного(эвтектоидного) превращения.

ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА

Эти свойства определяют в зависимости от условий работы того или

иного агрегата, детали, изделия. Помимо основных характеристик механических свойств, в каждом конкретном случае дополнительно оценивают количественные характеристики свойств эксплуатационных.

К эксплуатационным свойствам относятся хладноломкость, жаростойкость, жаропрочность, усталость, износостойкость.

Хладноломкость.

Жаропрочность.

Жаропрочность - способность материала сопротивляться воздействию внешних нагрузок при высоких температурах.

Основными критериями для оценки жаропрочных свойств являются: высокотемпературная прочность, предел длительной прочности и предел ползучести.

Учитывая, что при высоких температурах прочностные характеристики металлов и сплавов значительно снижаются, дополнительно для жаропрочных материалов вводятся следующие количественные характеристики:

-- Высокотемпературная (горячая) прочность – максимальное напряжение, которое выдерживает образец при рабочей температуре.

Обозначается σtв. Измеряется в МПа.

-- Предел длительной прочности – напряжение, которое приводит к разрушению образца при рабочей температуре за время, соответствующее условиям эксплуатации.

Обозначается σtτ. Измеряется в МПа.

Материалы, работающие в условиях высоких температур при одновременном воздействии внешних нагрузок, подвержены еще и такому явлению как ползучесть.

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Термической (или тепловой) обработкой называется совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств за счёт изменения внутреннего строения и структуры. Тепловая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств изделия.

Общая длительность нагрева металла при тепловой обработке складывается из времени собственного нагрева до заданной температуры и времени выдержки при этой температуре. Время нагрева зависит от типа печи, размеров изделий, их укладки в печи; время выдержки зависит от скорости протекания фазовых превращений.

Нагрев может сопровождаться взаимодействием поверхности металла с газовой средой и приводить к обезуглероживаниюповерхностного слоя и образованию окалины. Обезуглероживание приводит к тому, что поверхность изделий становится менее прочной и теряет твёрдость.

При нагреве и охлаждении стали происходят фазовые превращения, которые характеризуются температурными критическими точками. Принято обозначать критические точки стали буквой А. Критические точки А1 лежат на линии PSK (727 °С) диаграммы железо-углерод и соответствуют превращению перлита в аустенит. Критические точки А2 находятся на линии МО (768 °С), характеризующей магнитное превращение феррита. A3 соответствует линиям GS и SE, на которых соответственно завершается превращение феррита и цементита в аустенит при нагреве.

Для обозначения критических точек при нагреве и охлаждении вводят дополнительные индексы: букву «с» в случае нагрева и «r» в случае охлаждения, например Ас1, Ac3, Ar1, Ar3.

Среди основных видов термической обработки следует отметить:

· Отжиг

· Отжиг 1 рода (гомогенизация, рекристаллизация, снятие напряжений). Целью является получение равновесной структуры. Такой отжиг не связан с превращениями в твердом состоянии (если они и происходят, то это — побочное явление).

· Отжиг 2 рода связан с превращениями в твердом состоянии. К отжигу 2 рода относятся: полный отжиг, неполный отжиг, нормализация, изотермический отжиг, патентирование, сфероидизирующий отжиг.

· Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур. Критическая скорость охлаждения, необходимая для закалки, зависит от химического состава сплава. Закалка может сопровождаться полиморфным превращением, при этом из исходной высокотемпературной фазы образуется новая неравновесная фаза (например, превращение аустенита в мартенсит при закалке стали). Существует также закалка без полиморфного превращения, в процессе которой фиксируется высокотемпературная метастабильная фаза (например, при закалке бериллиевой бронзы происходит фиксация альфа фазы, пересыщенной бериллием).

· Отпуск необходим для снятия внутренних напряжений, а также для придания материалу требуемого комплекса механических и эксплуатационных свойств. В большинстве случаев материал становится более пластичным при некотором уменьшении прочности.

· Нормализация. Изделие нагревают до аустенитного состояния (на 30…50 градусов выше АС3) и охлаждают на спокойном воздухе

· Дисперсионное твердение (старение). После проведения закалки (без полиморфного превращения) проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

· Криогенная обработка — это упрочняющая термическая обработка металлопродукции при криогенных, сверхнизких температурах (ниже минус 153°С).

Ранее для обозначения этого процесса использовалась иная терминология — «обработка холодом», «термическая обработка стали при температурах ниже нуля», но они не совсем точно отражали суть процесса криогенной обработки.

Суть криогенной обработки заключается в следующем: детали и механизмы помещаются в криогенный процессор, где они медленно охлаждаются и после выдерживаются при температуре минус 196˚С в течение определенного времени. Затем обрабатываемые изделия постепенно возвращаются к комнатной температуре. Во время этого процесса в металле происходят структурные изменения. Они существенно повышают износостойкость, циклическую прочность, коррозионную и эрозионную стойкость.

Эта технология позволяет повысить ресурс инструментов, деталей и механизмов до 300 % за счет улучшения механических характеристик материала в результате обработки сверхнизкими температурами.

Наибольшего эффекта удается достичь при обработке таких металлических изделий, как специальный режущий, штамповый, прессовый, прокатный, мелющий инструмент, подшипники, ответственные пружины.

Основные свойства металла, приобретенные в ходе глубокого охлаждения, сохраняются в течение всего срока их службы, поэтому повторной обработки не требуется.

Криогенная технология не заменяет существующие методы термического упрочнения, а позволяет придать материалу, обработанному холодом, новые свойства, которые обеспечивают максимальное использование ресурса материала, заданного металлургами.

Использование инструмента, обработанного сверхнизкими температурами, позволяет предприятиям значительно сократить расходы за счет:

· увеличения износостойкости инструмента, деталей и механизмов

· снижения количества брака

· сокращения затрат на ремонт и замену технологического оснащения и инструмента.

Теоретическая разработка и практическое освоение процесса криогенной обработки считается достижением советской науки. Работы таких учёных, как Г. В. Курдюмова, исследования А. П. Гуляева, В. Г. Воробьева и других связаны с обработкой холодом для улучшения качественных характеристик закаленной стали.

Спустя несколько лет после публикации исследований советских учёных появились первые аналогичные работы в иностранной печати, авторы которых ссылались на советские работы как первоисточник. Именно работы советских учёных позволили полно оценить эффективность влияния обработки холодом на свойства стали и положили начало современному развитию и использования этого способа обработки. В 1940—1950-е годы на советских промышленных предприятиях пытались внедрить криогенную обработку инструмента из быстрорежущих сталей в жидком азоте, но это не только не давало ожидаемого результата, но и приводило к снижению прочности инструмента, поскольку появлялись микротрещины из-за резкого и неравномерного охлаждения. От метода, позволяющего преобразовать остаточный аустенит в мартенсит, пришлось отказаться, в основном из-за экономической нецелесообразности — высокой стоимости азота, как основного хладагента.

В США, Японии, Германии, Южной Корее тему криогенной обработки как эффективного способа обработки конструкционных и инструментальных сталей развивали, и десятилетия исследований и опытов привели к результату — в настоящее время технология криогенной обработки успешно применяется во многих отраслях промышленности.

Металлообработка и машиностроение:

· увеличение ресурса инструмента и оборудования до 300 %

· увеличение износостойкости материалов

· увеличение циклической прочности

· увеличение коррозионной и эрозионной стойкости

· снятие остаточных напряжений

Транспорт и спецтехника:

· увеличение ресурса тормозных дисков до 250 %

· повышение эффективности работы тормозной системы

· увеличение циклической прочности пружин подвески и других упругих элементов на 125 %

· увеличение ресурса и мощности двигателя

· снижение расходов на эксплуатацию транспортных средств

Оборонная промышленность:

· увеличение эксплуатации оружия до 200 %

· уменьшение влияния нагрева оружия на результаты стрельбы

· увеличение ресурса узлов и механизмов

Добывающая и обрабатывающая промышленность:

· увеличение стойкости породоразрушающего инструмента до 200 %

· уменьшение абразивного износа машин и механизмов

· увеличение коррозийной и эрозийной стойкости оборудования

· увеличение ресурса промышленного и горнодобывающего оборудования

Аудиотехника и музыкальные инструменты:

· уменьшение искажения сигнала в проводниках

· уменьшение рассеиваемого проводниками тепла на 30-40 %

· улучшение музыкальной детальности, ясности и прозрачности звучания

· расширение диапазона звучания музыкальных инструментов

Применение криогенной обработки актуально практически для любой отрасли, где есть необходимость повышения ресурса, увеличения усталостной прочности и износостойкости, а также требуется рост производительности.

Химико-термическая обработка металлов - нагрев и выдержка металлических (а в ряде случаев и неметаллических) материалов при высоких температурах в химически активных средах (твёрдых, жидких, газообразных).

В подавляющем большинстве случаев химико-термическую обработку проводят с целью обогащения поверхностных слоев изделий определёнными элементами. Их называют насыщающими элементами или компонентами насыщения.

В результате ХТО формируется диффузионный слой, т.е. изменяется химический состав, фазовый состав, структура и свойства поверхностных слоев. Изменение химического состава обуславливает изменения структуры и свойств диффузионного слоя.

В зависимости от насыщающего элемента различают следующие процессы химико-термической обработки:

· однокомпонентные: цементация - насыщение углеродом; азотирование - насыщение азотом; алитирование - насыщение алюминием; хромирование - насыщение хромом; борирование - насыщение бором; силицирование - насыщение кремнием;

· многокомпонентные: нитроцементация (цианирование, карбонитрация) - насыщение азотом и углеродом; боро- и хромоалитирование - насыщение, бором или хромом и алюминием, соответственно; хромосилицирование – насыщение хромом и кремнием и т.д.

Широкое промышленное применение получили только традиционные процессы насыщения: азотирование, цементация, нитроцементация, цианирование. Цинкование, алитирование, борирование, хромирование, силицирование применяют значительно в меньшей мере.

На практике в подавляющем большинстве случаев ХТО подвергают сплавы на основе железа (стали и чугуны), реже - сплавы на основе тугоплавких металлов, твердые сплавы и ещё реже сплавы цветных металлов, хотя практически все металлы могут образовывать диффузионные слои с подавляющим большинством химических элементов Периодической системы элементов Д.И. Менделеева.

При реализации любого процесса ХТО изделия выдерживают определённое время при температуре насыщения в окружении насыщающей среды. Насыщающие среды могут быть твёрдыми, жидкими или газообразными.

Существующие методы химико-термической обработки можно разделить на три основные группы: насыщение из твёрдой фазы (в основном, из порошковых засыпок), насыщение из жидкой фазы и насыщение из газовой (или паровой) фазы. Особо выделяют метод ХТО в ионизированных газах (ХТО в плазме тлеющего разряда). Насыщение из паст (обмазок) занимает особое положение (в зависимости от состава, консистенции обмазки и температурно-временных условий химико-термической обработки тяготеет к одному из указанных выше методов насыщения)

В настоящее время активно изучают способы ХТО, реализующиеся при воздействии на поверхность концентрированными потоками энергии.

Примеси внедрения (азот N, кислород О) повышают порог хладноломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Расшифровка

Содержание легирующих элементов в стали можно определить по ее маркировке. Каждая из таких вводимых в сплав составляющих имеет своё буквенное обозначение. Например:

· Хром – Cr.

· Ванадий –V.

· Марганец –Mn.

· Ниобий – Nb.

· Вольфрам –W.

· Титан – Ti.

Иногда в начале индекса марки стали стоят буквы. Каждая из них несет особый смысл. В частности, буква "Р" означает, что сталь является быстрорежущей, "Ш" сигнализирует, что сталь шарикоподшипниковая, "А" – автоматная, "Э" – электротехническая и т. д. Высококачественные стали имеют в своем цифро-буквенном обозначении в конце литеру "А", а особо качественные содержат в самом конце маркировки букву "Ш".

Случайные примеси

Крайне нежелательными элементами, которые очень негативно сказываются на качестве стали, являются мышьяк, олово, сурьма. Их появление в сплаве всегда приводит к тому, сталь становится очень хрупкой по границам своих зерен, что особенно заметно при смотке стальных лент и в процессе отжига низкоуглеродистых марок сталей.

Коррозионностойкие стали.

Коррозионностойкие стали устойчивы воздействию агрессивных сред – коррозии.

Коррозией называют разрушение материалов под влиянием окружающей среды в результате ее химического или электрохимического воздействия.

Различают:

1. Электрохимическую коррозию (контакт двух материалов, обла-

дающих разными электродными потенциалами);

2. Точечную (язвенную) коррозию (возникает при локальном воз-

действии агрессивной среды);

3.Щелевую коррозию (возникает в узких зазорах между металлами);

4. Коррозионное растрескивание КР (возникает под воздействием

агрессивной среды и нагрузки);

5. Межкристаллитная коррозия (растрескивание по границам зерен).

Методы защиты от коррозии:

1. Нанесение защитных покрытий и пленок.

2. Легирование.

Основной легирующий элемент в нержавеющих (коррозионностойких) сталях – Хром.

Хром вводят в нержавеющие стали в количестве более 12,5%. При таком содержании хрома электрохимический потенциал стали меняется с отрицательного на положительный (рис.12.1).

Рис.12.1.

Рис.12.1.

Помимо хрома в нержавеющие стали вводят дополнительно никель. В зависимости от легирующих элементов коррозионностойкие стали подразделяются на:

1. Хромистые (легирующий элемент – только хром)

2. Хромоникелевые ( легирующие элементы - хром и никель).

Примеры хромистых нержавеющих сталей: 08Х13, 20Х13, 30Х13, 12Х17, 15Х25, 15Х28.

Примеры хромоникелевых нержавеющих сталей: 08Х18Н9, 10Х18Н10, 12Х18Н10Т.

Жаростойкие стали.

Как было показано выше жаростойкость (окалиностойкость) - способность металла сопротивляться воздействию газовой среды при высоких температурах.

Железо с кислородом может образовывать оксиды следующего вида: FeO, Fe2О3, Fе3О4. При рабочих температурах порядка 550 - 600°С окалина состоит в основном из достаточно прочного слоя оксидов Fe2О3 и Fе3О4. При температурах выше 600°С происходит растрескивание этих оксидов. Поверхность металла защищена только рыхлым оксидом FeO, который не осуществляет необходимого по прочности защитного слоя, что приводит к интенсивному окислению сталей при температурах, превышающих 600°С.

Таким образом, основным фактором, влияющим на жаростойкость, является химический состав стали, определяющий защитные свойства оксидной пленки. Основными принципами легирования жаростойких сталей является введение в их состав элементов, образующих прочные соединения скислородом. В первую очередь это такие элементы, как хром, кремний и алюминий.

Однако, следует учитывать влияние этих элементов и на другие факторы и свойства стали. Так, высокое содержание алюминия и кремния способствует охрупчиванию и ухудшает технологические свойства стали. Поэтому, основным легирующим элементом в жаростойких сталях считаетсяхром. Причем с увеличением содержания хрома растут жаростойкие свойства, а, следовательно, и применение сталей при более высоких рабочих температурах.

Сталь с 5% хрома сохраняет свои свойства до 600°С, содержащая 9% хрома не подвержена образованию окалины в газовой среде до температур 800°С, а сталь с 17% - до 900°С. Для сохранения высокой окалиностойкости при температурах 1000 - 1100°С следует применять хромо-никелевые стали аустенитного класса.

Жаростойкие стали используют для изготовления различных деталей нагревательных устройств и энергетических установок.

Большинство жаростойких сталей являются также нержавеющими, а некоторые коррозионностойкие стали являются также жаростойкими.

Таким образом нержавеющие и жаростойкие стали могут быть взаимозаменяемыми.

Жаропрочные стали.

Ранее было показано, что жаропрочность - способность сталей сопротивляться деформации и разрушению при высоких температурах. Также были рассмотрены такие характеристики жаропрочности, как горячая прочность, предел длительной прочности и предел ползучести.

В качестве жаропрочных сталей используют стали легированные хромом, молибденом, ванадием. Эти стали сохраняют свои свойства при рабочих температурах 500 - 550°С. Их используют для изготовления крепежа, труб, паропроводов, пароперегревателей энергетических установок.

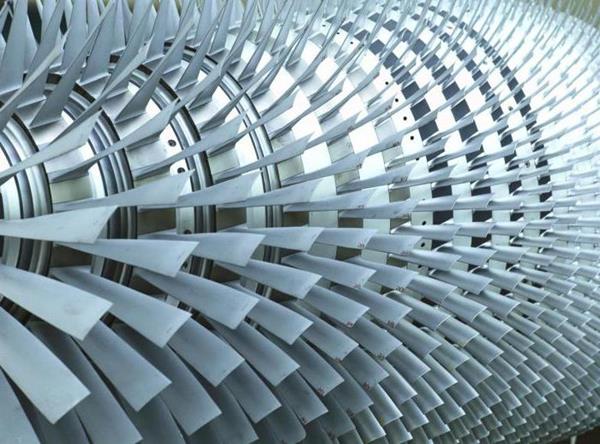

При температурах 600 - 620°С используются стали легированные хромом, молибденом, вольфрамом, ванадием, никелем. Эти стали используют для деталей энергетического оборудования таких как роторы, турбинные лопатки и диски.

Хромо-никелевые стали используются для изготовления лопаток и дисков газовых турбин, клапанов дизельных двигателей и других деталей, работающих при температурах 650 - 700°С. Эти стали дополнительно легируют молибденом, вольфрамом, ванадием, ниобием.

Для деталей и изделий, работающих при более высоких рабочих температурах, порядка 1000 - 1100°С. применяют так называемые суперсплавы- никелевые, кобальтовые, железоникелевые сплавы. Их применяют при изготовлении газотурбинных двигателей для аэрокосмических и промышленных энергоустановок.

Для работы при еще более высоких температурах применяют сплавы на основе тугоплавких металлов и керамические материалы.

Краткая характеристика всех групп легированных сталей (конструкционные, инструментальные, нержавеющие) приведена в таблицах 1 и 2..

Классификация конструкционных сталей ТАБЛИЦА 1.

| Название стали | Содержание углерода, % | Основные легир. элементы | Термическая обработка | Свойства | Применение | Примеры |

| Низколегиро-ванные строительные | 0,08 - 0,25 | Mn, Si | Без спец. Т/о после нормализации | Низкая прочность, хорошая свариваемость | Сварные конструкции. Строительство, мостостроение вагоностроение, трубы нефте- и газопроводов | 08Г2С 14Г2 14ХГС |

| Цементуемые | 0,15-0,20 | Cr, Ni | Цементация + Закалка + Низкий отпуск. | Высокая твердость и износостойкость поверхности; мягкая сердцевина | Зубчатые колеса, валы коробки передач; детали, работающие в условиях поверхностного износа. | 20ХН 15Х 20Х |

| Улучшаемые | 0,3-0,5 | Cr, Ni, Mn, Si, Mo, V, W | Закалка + Высокий отпуск. (улучшение) | Хорошее сочетание прочности, пластичности, вязкости; высокая прокаливаемость | Детали различного сечения, работающие в условиях нагружения | ЗОХГСА 40Х ЗОХМ 38ХНЗМФА |

| Рессорно-пружинные | 0,5 - 0,7 | Mn, Si, | Закалка + Средний отпуск | Высокая упругость, твердость, прочность, предел выносливости | Пружины, рессоры | 60С2 50С2 |

| Шарикопод-шипниковые | 0,9-1,1 | Cr, Si, Mn, | Закалка + Низкий отпуск. | Высокая твердость, контактная выносливость | Подшипники качения | ШХ9 ШХ15 (X - хром в десятых долях %) |

| Высокопроч-ные | Менее 0,03 | Ni, Co, Mo | Закалка на воздухе + старение (выделение из мартенсита дисперсных частиц интерметал-лидов) | Высокая прочность; высокая вязкость и пластичность. | В ракетостроении, авиастроении, судостроении; детали, работающие при низких температурах | 03Н18К9М5Т 03Н10Х11М2Т |

Классификация инструментальных сталей ТАБЛИЦА 2.

| Название стали | Основные легир. элементы | Термическая обработка | Свойства | Применение | Примеры |

| Для режущего инструмента повышенной прокаливаемости | Cr, W | Закалка в масле + Низкий отпуск. | Высокая твердость, высокая прокаливаемость | Для режущего инструмента, работающего с небольшими скоростями резания; сверла, лезвия | 9ХВГ 13Х 9ХС |

| Быстрорежущие | W, Мо | Закалка с 1250- 1270°С + 3-х кратный отпуск при 550 -570 °С | Высокая твердость, высокая теплостойкость | Режущий инструмент, работающий при высоких скоростях резания (фрезы, сверла, протяжки, метчики и т.д.) | Р9, Р18, Р6М5 (Р-быстрореж., цифра-содерж. W в %) |

| Штамповые | Cr, Mo, W, V, Ni | Закалка в масле + отпуск при 150-200°С (для холодной деформ); Закалка в масле + отпуск 500-580 °С (для горячей деформации) | Высокая твердость, изностойкость | Штампы для холодного и горячего деформирования (пресс-формы, матрицы, пуансоны и т.д.) | Х12М Х12Ф |

Нержавеющие стали

| Обозначение стали | Содержание углерода, % | Содержание легир. элем., % | Термическая обработка | Свойства | Применение |

| 08X13 12X13 | 0,08-0,12 | Сr = 13% | Отжиг | Высокая пластичность | Работа в слабоагрессивных средах при нормальной температуре |

| 30X13 40X13 | 0,3 - 0,4 | Сr = 13% | Закалка + Низкий отпуск. | Высокая твердость, высокая устойчивость против коррозии | Режущий, измерительный, медицинский, хирургический инструмент |

| 12X17 | 0,1 - 0,12 | Сr = 17% | Рекристаллизацион-ный отжиг | Высокая пластичность, технологичность | Оборудование пищевой и легкой промышленности, кухонная утварь |

| 15Х25Т 15X28 | 0,12 - 0,15 | Сr = 25 - 28% | Отжиг | Высокая коррозионная стойкость | Сварные детали пищевой и легкой промышленности, детали, работающие в более агрессивных средах; трубы теплообменной аппаратуры |

| 08Х18Н10 12Х18Н9 08Х18Н10Т | 0,08 - 0,12 | Сr = 18% Ni = 9 - 14% Mo, Ti, Nb | Закалка в воде при 1000-1100°С (аустенизация) | Высокая коррозионная стойкость в сильно агрес. средах; высокая пластичность, деформируемость, немагнитны | Детали холодильной промышленности, криогенной техники, пищевой пром.; работа в средах (кислоты, щелочи, морская вода) |

Чугу́н — сплав железа с углеродом (и другими элементами), в котором содержание углерода не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний), а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок.

Выплавляется чугун, как правило, в доменных печах. Температура плавления чугуна — от 1150 до 1200 °C (от 2100 до 2190 °F), то есть примерно на 300 °C (572 °F) ниже, чем у чистого железа.

Виды чугуна[править | править код]

Белый чугун[править | править код]

В белых чугунах весь углерод находится в связанном виде (Fe3C). В зависимости от количества углерода делятся на:

· эвтектические (4,3 % углерода);

· заэвтектические (4,3—6,67 % углерода).

Цементит в изломе — светлый, поэтому такие чугуны назвали светлыми.

Белые чугуны применяются в основном для изготовления ковких чугунов, которые получают путём отжига.

Серый чугун[править | править код]

Основная статья: Серый чугун

Серый чугун — это сплав железа, кремния (от 1,2—3,5 %) и углерода, содержащий также постоянные примеси Mn, P, S. В структуре таких чугунов большая часть или весь углерод находится в виде графита пластинчатой формы. Излом такого чугуна из-за наличия графита имеет серый цвет.

Ковкий чугун[править | править код]

Основная статья: Ковкий чугун

Ковкий чугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы. Металлическая основа такого чугуна — феррит и реже перлит. Ковкий чугун получил своё название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготавливают детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 37-12. Буквы КЧ означают ковкий чугун, первое число — предел прочности (в МПа · 10-1) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Высокопрочный чугун[править | править код]

Основная статья: Высокопрочный чугун

Высокопрочный чугун имеет в своей структуре шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно, как пластинчатый, и не является концентратором напряжений.

Передельный чугун[править | править код]

Основная статья: Передельный чугун

Передельный чугун не используется как самостоятельный материал, а применяется для дальнейшей переработки в сталь.

Классификация[править | править код]

В зависимости от содержания углерода серый чугун называется доэвтектическим (2,14—4,3 % углерода), эвтектическим (4,3 %) или заэвтектическим (4,3—6,67 %). Состав сплава влияет на структуру материала.

В зависимости от состояния и содержания углерода в чугуне различают: белые и серые (по цвету излома, который обуславливается структурой углерода в чугуне в виде карбида железа или свободного графита), высокопрочные с шаровидным графитом, ковкие чугуны, чугуны с вермикулярным графитом. В белом чугуне углерод присутствует в виде цементита, в сером — в основном в виде графита.

В промышленности разновидности чугуна маркируются следующим образом:

· передельный чугун — П1, П2;

· передельный чугун для отливок (передельно-литейный) — ПЛ1, ПЛ2;

· передельный фосфористый чугун — ПФ1, ПФ2, ПФ3;

· передельный высококачественный чугун — ПВК1, ПВК2, ПВК3;

· чугун с пластинчатым графитом — СЧ (цифры после букв «СЧ», обозначают величину временного сопротивления разрыву в кгс/мм).

Антифрикционный чугун:

· антифрикционный серый — АЧС;

· антифрикционный высокопрочный — АЧВ;

· антифрикционный ковкий — АЧК;

· чугун с шаровидным графитом для отливок — ВЧ (цифры после букв «ВЧ» означают временное сопротивление разрыву в кгс/мм и относительное удлинение (%);

· чугун легированный со специальными свойствами — Ч.

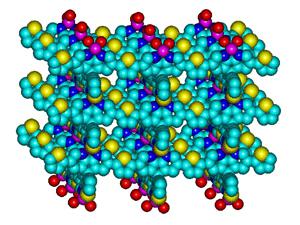

Композиционные материалы.

Композиционные материалы (композиты) состоят из химически разнородных компонентов, нерастворимых друг в друге и связанных между собой в результате адгезии. Основой композитов является пластическая матрица, которая связывает наполнители, определяет форму изделия, его монолитность, теплофизические, электро- и радиотехнические свойства, герметичность, химическую стойкость, а также распределение напряжений между наполнителями.

В качестве матрицы применяют металлы (алюминий, магний, их сплавы), полимеры (эпоксидные, фенолформальдегидные смолы, полиамиды), керамические, углеродные материалы.

Наполнители чаще всего играют роль упрочнителей, воспринимают основную долю нагрузки и определяют модуль упругости и твердость композита, а иногда также фрикционные, магнитные, теплофизические и электрические свойства. Наполнителями служат тонкая (диаметром несколько микрометров) проволока из высокопрочной стали, вольфрама, титана, а также стеклянные, полиамидные, углеродные, боридные волокна и волокна на основе нитевидных кристаллов (оксидов, карбидов, боридов, нитридов) и др.

Композиты получают пропиткой наполнителей матричным раствором, нанесением материала матрицы на волокна плазменным напылением, электрохимическим способом, введением тугоплавких наполнителей в расплавленный материал матрицы, прессованием, спеканием.

Композиционные материалы с металлической матрицей

Рис.4. Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов

Композиционные материалы состоят из металлической матрицы (чаще Al, Mg, Ni и их сплавы), упрочненной высокопрочным волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие или иную композицию, получили название композиционные материалы (рис.4).

Общие сведения

Сталь, процент углерода в которой составляет более 0,7%, называют инструментальной. В основе фазовой структуры лежит мартенсит и только в некоторых случаях ледибурит.

Используется главным образом в машиностроении в качестве материала для производства инструмента по обработке черных и цветных сплавов.

Инструментальную сталь отличает ряд особенностей по сравнению с конструкционной. Среди них наиболее важными являются:

· Повышенная твердость, которая составляет 60-65 единиц по шкале Роквелла.

· Дополнительная прочность. Временное сопротивление на разрыв не должно быть ниже 900 МПа.

· Способность сопротивляться воздействию абразивного износа.

· Высокая прокаливаемость - свойство сталей термически упрочняться.

· Красностойкость, которая характеризует металл с точки зрения способности сохранять свои прочностные характеристики при увеличении температурного воздействия на него.

Согласно государственным стандартам предусмотрены следующие разновидности инструментальных марок, исходя из их технологического назначения:

· Инструментальные углеродистые стали ГОСТ 1435-99. Помечаются буквой «У» в начале маркировки. Цифра, следующая далее в обозначении, показывает углеродистую составляющую: У12, У10 и т.д. Размерность берется в сотых долях процента. В конце может ставиться буква «А» (например, У10А), которая показывает, что данная инструментальная сталь имеет уменьшенное количество отрицательных включений. В частности, это относится к сере и фосфору, элементам, ответственным за ухудшение механических свойств стального сплава.

· Легированные инструментальные стали ГОСТ 5950-2000. Цифра, стоящая в начале, показывает сотую долу процента карбидов в стали. В случае ее отсутствия значение данного параметра принимается равным 1%. Далее следует буквенное обозначение легирующих элементов с указанием цифрами их содержания в целых долях процента: Х, 5ХВГ, 9ХС и прочее.

· Быстрорежущие инструментальные стали ГОСТ 19265-73. В технической документации маркируются буквой «Р». Цифрой за ней обозначают ориентировочное содержание вольфрама – базового химического компонента для данной стали. Помимо него быстрорезы могут включать в своем составе кобальт и ванадий. Они также указываются в маркировке соответствующими буквами: К и Ф. Содержание хрома во всех быстрорежущих сталях колеблется в пределах 3-4%. По этой причине его не обозначают в маркировке.

· Штампованные инструментальные стали ГОСТ 1265-74. Маркируется данный вид сталей аналогично легированным. По характеру применения они бывают штампованными сталями холодной и горячей деформации.

Рассмотрим каждый пункт теперь более подробно.

Штампованная сталь

Штампованная инструментальная сталь используется в производстве матриц и пуансонов штампов. Как было сказано ранее, она подразделяется на сталь холодного и горячего деформирования.

Инструментальная сталь холодной деформации работают при температуре 250-300 ºС. Сюда относят Х12М и Х12Ф1, в основе которых лежит фазовая структура ледибурит. Их отличие — это высокое значение прокаливаемости, красностойкости и твердости (64 HRC). Из них изготовляют массивные штампы сложной формы, ролики для накатывания резьбы и т.д.

Штампованные стали горячей деформации работают с более горячим металлом, температура которого может доходить до 550 ºС. Поэтому, помимо всего прочего, они должны обладать разгаростойкосью - способностью выдерживать многократные перегревы и не трескаться при этом. Наиболее востребованными марками здесь являются 5ХНМ и ХГМ.

Инструментальные стали в свое время совершили технологический прорыв в области обработки металлов. Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

Сверхтвердые материалы

К основным группам сверхтвердых материалов относят алмазы, нитрид бора, оксид алюминия (Al2O3) и нитрид кремния (Si3N4) в монокристальной форме или в виде порошков (минералокерамика).

Алмаз - кубическая кристаллическая модификация углерода, нерастворим в кислотах и щелочах. Величина алмаза измеряется в каратах (один карат равен 0,2 г). Различают природные технические (А) и поликристаллические синтетические (АС) алмазы. Синтетические алмазы получают путем перевода углерода в другую модификацию за счет значительного объема графита в условиях высоких температур (~25000С) и давлений (~1 000 000 МПа).

Синтетические поликристаллические алмазы марки АСБ типа баллас выпускаются по ТУ 2-037-19-76 (АСБ-1, АСБ-2, ..., АСБ-5), поликристаллические алмазы марки АСПК типа карбонадо - по ТУ 2-037-96-73 (АСПК-1, АСПК-2, АСПК-3).

Материалы на основе кубического нитрида бора (КНБ) разделяются на две группы: материалы, содержащие свыше 95% кубического нитрида бора, и материалы, содержащие 75% кубического нитрида бора с различными добавками (например, Al2O3). К первой группе относятся эльбор – Р (композит 01), гексанит – Р (композит 10), белбор (композит 02), исмит, ПТНБ.Ко второй группе относится композит 05 с массовой долей КНБ 75% и Al2O3 25%.

Из минералокерамических инструментальных материалов наиболее широкое применение получают следующие материалы:

Оксидная керамика (белая), которая состоит из оксида алюминия (безводного природного глинозема Al2O3 около 99%) с незначительными добавками оксида магния (MgO) или других элементов. Выпускаются марки: ЦМ332, ВШ-75 (ТУ 2-036-768-82); ВО13 (ТУ 48-19-4204-2-79).

Оксид алюминия – корунд. Используют технические (природные) и синтетические корунды. Из синтетических корундов широкое применение получили электрокорунды (представляющие собой кристаллический оксид А12О3) марок 16А,15А,14А,13А,12А и т.д. и карборунды (представляющие собой химическое соединение кремния с углеродом SiC) марок 55С, 54С, 53С, 52С, 64С, 63С, 62С.

Оксидно-карбидная (черная) керамика состоит из Al2O3 (60 – 80%), карбидов тугоплавких металлов (TiC) и окислов металлов. Выпускаются марки ВОК60, ВОК71 и В3 по ГОСТ 25003-81.

Оксидно–нитридная керамика состоит из нитридов кремния (Si3N4) и тугоплавких материалов с включением оксида алюминия и некоторых других компонентов. К этой группе относят марки: кортинит - ОНТ-20 ( по ТУ 2-Р36-087-82) исилинит – Р (по ТУ 06-339-78).

Режущая керамика

Промышленность выпускает четыре группы режущей керамики: оксидную (белая керамика) на основе Al2O3, оксикарбидную (черная керамика) на основе композиции Al2O3-TiC, оксиднонитридную (кортинит) на основе Al2O3-TiN и нитридную керамику на основе Si3N4.

Основной особенность режущей керамики является отсутствие связующей фазы, что значительно снижает степень ее разупрочнения при нагреве в процессе изнашивания, повышает пластическую прочность, что и предопределяет возможность применения высоких скоростей резания, намного превосходящих скорости резания инструментом из твердого сплава. Если предельный уровень скоростей резания для твердосплавного инструмента при точении сталей с тонкими срезами и малыми критериями затупления составляет 500-600 м/мин, то для инструмента, оснащенного режущей керамикой, этот уровень увеличивается до 900-1000 м/мин.

Составы основных типов режущей керамики и некоторые физико-механические свойства представлены в табл. 2.12.

Таблица 2.12 Состав, свойства и области применения керамики

| Марки керамики | Состав | sи,, Гпа | r, г/см3 | HRA, не менее | Область приме- нения | |

| О к с и д н а я | ЦМ332 | Al2O3 – 99% MgO – 1% | 0,3-0,35 | 3,85-3,90 | 91 | К01-К05 |

| ВО-13 | Al2O3 – 99% | 0,45-0,5 | 3,92-3,95 | 92 | Р01-Р10, К01-К05 | |

| ВШ-75 | Al2O3 | 0,25-0,3 | 3,98 | 91-92 | К01-К05 | |

| О к с и к а р б и д - н а я | В-3 | Al2O3 – 60% TiC – 40% | 0,6 | 4,2 | 94 | Р01-Р10 |

| ВОК-63 | Al2O3 – 60% TiC – 40% | 0,65-0,7 | 4,2-4,6 | 94 | Р01-Р05 К01-К05 | |

| ВОК-71 | Al2O3 – 60% TiC – 40% | 0,7-0,75 | 4,5-4,6 | 94 | Р01-Р05 К01-К05 | |

| О к с и н и т - р и д н а я | ОНТ-20 (корти нит) | Al2O3 > 60% TiN – 30% | 0,64 | 4,3 | 90-92 | К01-К05 |

| н и т р и д - н а я | РК-30 (сили нит-Р) | Si3N4, Y2O3, TiC | 0,7-0,8 | 3,2-3,4 | 94 | К10-К20 |

Недостаток оксидной керамики – ее относительно высокая чувствительность к резким температурным колебаниям (тепловым ударам). Поэтому охлаждение при резании керамикой не применяют.

Указанное является главной причиной микро- или макровыкрашиваний режущей керамики и контактных площадок инструмента уже на стадиях приработочного или начального этапа установившегося изнашивания, приводящего к отказам из-за хрупкого разрушения инструмента. Отмеченный механизм изнашивания керамического режущего инструмента является превалирующим.

В последние годы появились новые марки оксидной керамики в состав которых введены окись циркония (ZrO2) и армирование ее «нитевидными» кристаллами карбида кремния (SiC). Армированная керамика имеет высокую твердость (HRCА-92) и повышенную прочность (sизг до 1000 МПа).

Параллельно с совершенствованием керамических материалов на основе оксида алюминия созданы новые марки режущей керамики на основе нитрида кремния (силинит-Р). Такой керамический материал имеет высокую прочность на изгиб (sизг=800 МПа), низкий коэффициент термического расширения, что выгодно отличает его от оксидных керамических материалов. Это позволяет с успехом использовать нитридокремниевый инструмент при черновом точении, получистовом фрезеровании чугуна, а также чистовом точении сложнолегированных и термообработанных (до HRC 60) сталей и сплавов.

Режущую керамику выпускают в виде неперетачиваемых сменных пластин. Пластины изготавливают с отрицательными фасками по периметру с двух сторон. размер фаски f=0,2…0,8мм, угол ее наклона отрицательный от 10 до 30°. Фаска необходима для упрочнения режущей кромки.

Допустимый износ керамических пластин намного меньше износа твердосплавных пластин. Максимальный износ по задней поверхности не должен превышать 0,3…0,5мм, а при чистовых операциях 0,25…0,30мм.

При назначении режимов резания для керамики имеются рекомендации:

1. Предпочтительна квадратная форма пластины с максимально возможным углом заострения b и наибольшим радиусом при вершине пластины rb.

2. Ширину фаски f выбирают в зависимости от твердости обрабатываемого материала, чем тверже обрабатываемый материал, тем ширина фаски больше.

3. Скорость резания нужно назначать максимально допустимой исходя из жесткости системы СПИД и характеристик оборудования.

4. Заготовки, обрабатываемые пластинами из режущей керамики, должны иметь на входе и выходе резца фаски, ширина которых превышает припуски на обработку, а также канавки в местах перехода от цилиндрической поверхности к торцевой.

В настоящее время керамической инструмент рекомендуют для чистовой обработки серых, ковких, высокопрочных и отбеленных чугунов, низко- и высоколегированных сталей, в том числе улучшенных, термообработанных (HRC до 55-60), цветных сплавов, конструкционных полимерных материалов (К01-К05, Р01-Р05). В указанных условиях инструмент оснащенный пластинами из режущей керамики, заметно превосходит по работоспособности твердосплавный инструмент.

Применение керамического инструмента при обработке с повышенными значениями сечений среза (txS), при прерывистом резании резко снижает его эффективность вследствие высокой вероятности внезапного отказа из-за хрупкого разрушения режущей части инструмента. Во многом это объясняет сравнительно низкий объем используемого в промышленности Украины керамического инструмента (до 0,5% от общего объема режущего инструмента), для развитых стран Запада этот объем составляет от 2 до 5%.

Абразивные материалы и методы абразивной обработки

Абразивные материалы (абразивы) – материалы, которые используются для зачистки и шлифования поверхностей из металла, пластика, минералов, стекла, дерева и т.д. Они обладают повышенной твердостью, поэтому широко применяются для порезки, хонингования, суперфиниша.

Изготовление любых деталей в производственных условиях предполагает обработку поверхностей абразивами. Доводка готовых изделий осуществляется с помощью абразивного инструментария – наждачной бумаги, шлифовальных кругов, полировальных дисков и т.д. Выбор абразива и метода обработки определяются степенью твердости материала и целями его дальнейшего применения.

Что такое абразивные материал

Абразивными называются материалы, обладающие высокой степенью твердости по сравнению с обрабатываемыми поверхностями. Они предназначены для механической зачистки, порезки, шлифования, полирования или заточки других материалов. Условно все абразивы подразделяют на два типа:

- природные;

- искусственные (синтетические).

Существует множество материалов с высокими абразивными свойствами, которые применяются в промышленности. Работоспособность абразивов определяется несколькими параметрами:

- материалом зерна;

- степенью зернистости;

- конфигурацией инструментария.

Износоустойчивость шлифматериала зависит от показателей твердости, химической неактивности резцовых составляющих, их термостойкости и т.д. Зачастую под абразивами понимают сверхпрочные материалы, такие как кварц или алмаз. Но в некоторых случаях даже мягкие абразивные материалы могут использоваться для шлифования или полирования.

Абразивной способностью обладают все материалы, имеющие определенную степень твердости, вязкости, износоустойчивости и форму абразивных зерен. Именно на существенном различии степени твердости основаны механические принципы шлифования, порезки и полирования материалов.

Технические характеристики абразивов определяют двумя способами:

- по минералогической шкале (шкала Мооса);

- вдавливанием пирамиды из алмаза в испытуемый материал.

Под абразивной способностью следует понимать возможность одних материалов обрабатывать другие. В производстве используются только те инструменты, которые обладают достаточной механической прочностью. Это позволяет минимизировать затраты на частую замену разрушившихся абразивов.

Виды абразивных материалов

Абразивные материалы классифицируют по нескольким критериям:

- степень твердости – сверхтвердые, твердые и мягкие;

- размер шлифовальных частиц – грубые, средние и тонкие;

- химический состав – природные и синтетические.

Пригодность абразивных материалов к механической обработке определяется кристаллографическими, термическими, химическими и физическими свойствами. Немаловажное значение в определении степени износоустойчивости абразивов имеет их способность к истиранию, разламыванию и плавлению во время обработки.

Вид абразивного материала определяют по степени его зернистости. Для этого его просеивают через сито с определенным размером ячеек. Величина абразивных зерен характеризуется фракцией. Она может быть мелкой, крупной, предельной, комплексной или основной. После просеивания материала определяется процентное содержание основной фракции, которая впоследствии обозначается индексами Д, Н, В И П.

Твердость абразивных материалов влияет на сферу их применения и особенности механической обработки. Сверхтвердые абразивы с крупными зернами используют для грубой шлифовки и зачистки поверхностей, а более мягкий абразивный материал применяют для полировки и финишной обработки деталей.

Природные абразивные материалы

В большинстве случаев естественный абразивный материал по своим техническим характеристикам – износоустойчивости, твердости, термостойкости – уступает синтетическим абразивам. Тем не менее, многие из них используются в промышленности для порезки и шлифования материалов. К наиболее распространенным из них относятся:

- гранат – природный минерал, состоящий из смеси изоморфных рядов, используется для резки и шлифовки;

- алмаз – минерал, обладающий алмазоподобной кубической формой углерода, который применяется для резки сверхпрочных материалов;

- корунд – бинарное соединение из кислорода и алюминия, использующееся для шлифовки в виде порошка;

- мел – углекислый кальций, который применяется для очень тонкой абразивной обработки;

- красный железняк – минерал железа, использующийся для полирования поверхности стекол и металла;

- пемза – пористая вулканическая порода, которую чаще используют для грубой шлифовки;

- трепел – сцементированная осадочная порода, которая используется в форме порошка для обработки металла и камней;

- кварц – диоксид кремния, который используется только в сочетании с водой для пескоструйной обработки камней;

- наждак – минеральное вещество, в состав которого входит корунд и магнетик; применяется для зачистки, шлифования и полирования поверхностей.

Природные абразивные материалы используют при изготовлении ручного и стационарного оборудования для механической обработки заготовок или готовых деталей. Сфера их применения определяется техническими и абразивными свойствами. Наиболее износоустойчивым и прочным является алмаз, который может использоваться как для порезки материалов, так и для шлифования поверхностей.

Искусственные абразивные материалы

Широкое применение в промышленности нашли синтетические абразивные материалы. В отличие от природных, они обладают лучшими эксплуатационными характеристиками. Большая однородность основных фракций обеспечивает качественную обработку поверхностей из металла, пластика, стекла, дерева, камня и т.д.

В производственных условиях для шлифования и порезки материалов могут использоваться:

- эльбор (боразон) – обработка стали и металлических сплавов;

- купрошлак – механическая очистка деревянных, металлических и бетонных покрытий;

- бор-углерод-кремний – шлифование стекла, камней, цветных и черных металлов;

- искусственный алмаз – обработка металлических деталей и камня;

- карборунд – обработка титана, цветного металла, стали и других сплавов;

- карбид бора – шлифование черного металла и поверхностей стекла;

- электрокорунд – преимущественно обработка черных металлов;

- диоксид титана – полирование деталей из цветных металлов;

- фианит – обработка металлических поверхностей;

- диоксид олова – полирование стекол и металлов;

- стальная дробь – шлифование мягкого камня (мрамора).

Сыпучие абразивные материалы используются в пескоструйной обработке, а также при изготовлении шлифовальных и полировальных кругов. Сверхпрочные абразивы применяют для порезки древесины, стекла или металлических сплавов.

Методы абразивной обработки

Природные и синтетические абразивные материалы успешно применяются в следующих видах механической обработки:

- круглое шлифование – механическая обработка отверстий, сферических и цилиндрических поверхностей;

- бесцентровое шлифование – механическая обработка обоймы подшипников, наружных или внутренних поверхностей;

- плоское шлифование – механическая обработка вертикальных и горизонтальных поверхностей несложной геометрии;

- ленточное бесцентровое шлифование – обработка сложных профилей и других наружных поверхностей;

- разрезание – демонтаж и затоговительное производство;

- притирка – механическое притирание поверхностей;

- гидроабразивная обработка – струйная очистка различных поверхностей;

- ультразвуковая обработка – изготовление штампов и пробивка сквозных отверстий в металле;

- пескоструйная обработка – грубая очистка поверхностей от ржавчины, краски и других типов загрязнений;

- магнитно-абразивная обработка – очистка и шлифование материалов в магнитном поле с помощью намагниченного сыпучего абразива;

- хонингование – шлифование отверстий в металлических насосах, трубах, цилиндрах;

- полирование – устранение шероховатостей на поверхности;

- суперфиниш – сверхтонкая полировка готовых изделий из металла, стекла, камня и т.д.

Для вышеперечисленных типов обработки используются разные абразивные материалы. Шлифование, пескоструйная очистка и другие типы механической отделки позволяют добиться желаемой степени ровности и гладкости поверхностей.

Виды абразивных инструментов

Качество шлифования и порезки материалов во многом зависит от способа применения абразива. В промышленности все абразивные материалы закрепляются в специальных установках, обеспечивающих максимальную точность производимых работ. К числу наиболее распространенных абразивных инструментов можно отнести:

- шлифовальные диски;

- шлифовальные ленты;

- полировальные круги;

- наждачную бумагу;

- бруски для заточки;

- отрезные круги;

- галтовочные тела;

- мелкозернистые пасты;

- стальную вату;

- крупные зерна (для пескоструйной обработки).

Абразивными инструментами также считаются абразивные материалы, изготовленные в определенной форме – заточный брусок, отрезной диск и т.д. Их износоустойчивость и эксплуатационные характеристики во многом зависят от качества их крепления к стационарным станкам или ручному инструменту.

Если в инструменте абразив закреплен плохо, то во время работы он будет испытывать избыточную нагрузку, что приведет к выпадению зерен и ухудшению его абразивных свойств. В связи с этим при производстве многих их них стали использовать армирующие сетки из металла и стекловолокна.

МЕДЬ И ЕЕ СПЛАВЫ

Медь относится к группе цветных металлов, наиболее широко применяемых в промышленности. Порядковый номер меди в периодической системе Д. И. Менделеева — 29, атомный вес А = 63,57. Медь имеет гранецентрированную кубическую решетку (ГЦК) с периодом а = 3,607 Å. Удельный вес меди g = 8,94 г/см3, температура плавления — 1083 0С. Чистая медь обладает высокой тепло — и электропроводностью. Удельное электрическое сопротивление меди 0,0175 мкОм×м, теплопроводность l = 395 Вт/(м×град). Предел прочности sв = 200…250 МПа, твердость 85…115 НВ, относительное удлинение d = 50 %, относительное сужение y = 75 %.

Медь — немагнитный металл. Она обладает хорошей технологичностью: обрабатывается давлением, резанием, легко полируется, хорошо паяется и сваривается, имеет высокую коррозионную стойкость. Основная область применения — электротехническая промышленность.

Электропроводность меди существенно понижается при наличии даже очень небольшого количества примесей. Поэтому в качестве проводникового материала применяют в основном особо чистую медь М00 (99,99 %), электролитическую медь М0 (99,95 %), М1 (99,9 %). Марки технической меди М2 (99,7 %), М3 (99,5 %), М4 (99,0 %).

В зависимости от механических свойств различают медь твердую, нагартованную (МТ) и медь мягкую, отожженную (ММ).

Вредными примесями в меди являются висмут, свинец, сера и кислород. Действие висмута и свинца аналогично действию серы в стали; они образуют с медью легкоплавкие эвтектики, располагающиеся по границам зерен, что приводит к разрушению меди при ее обработке давлением в горячем состоянии (температура плавления эвтектики соответственно 270 0С и 326 0С).

Сера и кислород снижают пластичность меди за счет образования хрупких химических соединений Сu2O и Сu2S.

В качестве конструкционного материала технически чистую медь применяют редко, так как она имеет низкие прочностные свойства, твердость. Основными конструкционными материалами на основе меди являются сплавы латуни и бронзы. Для маркировки медных сплавов используют следующее буквенное обозначение легирующих элементов:

· О — олово; Ц — цинк; Х — хром;

· Ж — железо; Н — никель; С — свинец;

· К — кремний; А — алюминий; Ф — фосфор;

· Мц — марганец; Мг – магний; Б – бериллий.

Латуни

Латуни — это медные сплавы, в которых основным легирующим элементом является цинк.

В зависимости от содержания цинка латуни промышленного применения бывают:

1. однофазные a — латуни, содержащие до 39 % цинка (это предельная растворимость цинка в меди);

2. двухфазные (a+b|)- латуни, содержащие до 46 % цинка;

3. однофазные b|- латуни ,содержащие до 50 % цинка.

Однофазные a- латуни пластичны, хорошо обрабатываются резанием, давлением при температурах ниже 300 0С и выше 700 0С (в интервале от 300 0С до 700 0С — зона хрупкости). С увеличением содержания цинка прочность латуней повышается. В латунях b|- фаза представляет собой упорядоченный твердый раствор на базе электронного соединения СuZn с решеткой ОЦК, она хрупкая и прочная. Поэтому, чем больше в латунях b|- фазы, тем они прочнее и менее пластичны. Практическое применение имеют латуни с содержанием цинка до 42…43 %.

Латуни, обрабатываемые давлением, маркируются буквой Л (латунь), после которой ставятся буквенные обозначения легирующих элементов; цифры, следующие за буквами, указывают содержание меди и количество соответствующего легирующего элемента в процентах. Содержание цинка определяется по разности от 100 %. Например, латунь Л62 содержит 62 % Сu и 38 % Zn. Литейные латуни маркируются буквой Л, после которой ставится содержание цинка и других легирующих элементов в процентах. Количество меди определяется по разности от 100 %. Например, латунь ЛЦ36Мц20С2 содержит 36 % Zn, 20 % Mn, 2 % Pb и 42 % Сu.

К однофазным a — латуням относятся Л96 (томпак), Л80 (полутомпак), Л68, имеющая наибольшую пластичность (d = 56 %). Двухфазные (a+b|) — латуни марок Л59 и Л60 имеют меньшую пластичность в холодном состоянии, но большую прочность и износостойкость. Однофазные имеют после отжига sв = 250…350 МПа и d = (50…56) %, двухфазные — sв = 400…450 МПа и d = (35…40 %).

Для повышения механических свойств и коррозионной стойкости латуни могут легироваться оловом, алюминием, марганцем, кремнием, никелем, железом и др.

Введение легирующих элементов (кроме никеля) уменьшает растворимость цинка в меди и способствует образованию b|- фазы, поэтому такие латуни чаще двухфазные (a+b|). Никель увеличивает растворимость цинка в меди, и при достаточном его содержании латунь из двухфазной становится однофазной. Свинец облегчает обрабатываемость резанием и улучшает антифрикционные свойства. Сопротивление коррозии повышают Al, Zn, Si, Mn, Ni, Sn.

В морском судостроении применяются оловянистые ”морские” латуни, например, ЛО70-1 (70 % Сu, 1 % Sn, 29 % Zn). Она используется для изготовления конденсаторных трубок, деталей теплотехнической аппаратуры.

Алюминиевые латуни используют для изготовления конденсаторных трубок, цистерн, втулок, а также для изготовления коррозионно-стойких деталей, работающих в морской воде. Марки латуней: ЛА77-2, ЛАЖ60-1-1, ЛАН59-3-2 (в электрических машинах, в хим. машиностроении). Из латуни ЛАНКМц75-2-2,5-0,5-0,5 изготовляют цельнотянутые круглые трубы для производства манометрических трубок и пружин в приборах повышенного класса точности. С помощью закалки и старения sв достигает 700 МПа.

Марганцевые латуни кроме хороших механических и технологических свойств (обрабатываются давлением в холодном и горячем состоянии) обладают высокой коррозионной стойкостью в морской воде, хлоридах и перегретом паре. Латуни ЛМц 58-2 и ЛМцА 57-3-1 применяются в основном для изготовления крепежных изделий арматуры.

Кремнистые латуни характеризуются высокой прочностью (sвдо 640 МПа), пластичностью и вязкостью до минус 183 0С. Латунь ЛК80-3 применяют для изготовления арматуры, деталей приборов в судо- и общем машиностроении.

Свинцовистые латуни отлично обрабатываются резанием и обладают высокими антифрикционными свойствами. Латуни ЛС60-1, ЛС59-1 применяют для изготовления крепежных деталей , зубчатых колес, втулок.

Никелевая латунь обладает повышенными механическими (sвдо 785 МПа) и коррозионными свойствами, обрабатывается давлением в холодном и горячем состоянии. Латунь ЛН65-5 применяется для изготовления манометрических и конденсаторных трубок, различного вида проката.

Литейные латуни содержат те же элементы, что и латуни, обрабатываемые давлением; от последних литейные отличает, как правило, большее легирование цинком и другими металлами. Вследствие этого они обладают хорошими литейными характеристиками.

Бронзы

Бронзы — это сплавы меди с оловом, алюминием, кремнием и другими элементами.

По технологическому признаку бронзы делятся на деформируемые и литейные. Деформируемые маркируются буквами Бр, после которых перечисляются легирующие элементы, а затем соответственно содержание этих элементов в процентах. Содержание меди определяется по разности от 100 %. Например, БрОЦС 8-4-3 содержит 8 % Sn, 4 % Zn, 3 % Pb, 85 % Сu.

Литейные бронзы маркируются аналогично литейным латуням. Например, бронза Бр06Ц3Н6 содержит 6 % Sn, 3 % Zn, 6 % Pb, 85 % Сu.

Бронзы по сравнению с латунью обладают лучшими механическими, антифрикционными свойствами и коррозионной стойкостью.

Оловянные бронзы. Наибольшее практическое значение имеют сплавы, содержащие до 10…12 % Sn. Предельная растворимость олова в меди 15,8%, однако в реальных условиях кристаллизации и охлаждения предельная растворимость снижается примерно до 6 %. К однофазным сплавам относятся бронзы с содержанием олова до 5…6 % и a — фаза, представляет твердый раствор олова в меди с ГЦК — решеткой. При большем содержании олова наряду с a — раствором присутствует эвтектоид (a + Сu31Sn8). Предел прочности бронзы возрастает с увеличением олова, но при его высоких концентрациях резко снижается из-за большего количества хрупкого интерметаллида Сu31Sn8.

Оловянные бронзы обычно легируют Zn, Pb, Ni, P. Цинк улучшает технологические свойства бронзы и удешевляет ее. Фосфор улучшает литейные свойства. Для изготовления художественного литья содержание фосфора может достигать 1 %. Свинец (до 3…5 %) вводится в бронзу для улучшения ее обрабатываемости резанием. Никель повышает механические свойства, коррозионную стойкость и плотность отливок, уменьшает ликвацию. Среди медных сплавов оловянные бронзы имеют самую низкую линейную усадку (0,8 % при литье в землю и 1,4 % — в металлическую форму).

Для проведения пластичности проводится гомогенизация сплавов при температурах 700…750 0С с с быстрым охлаждением. Остаточные напряжения снимаются отжигом при 550 0С.

Оловянные деформируемые бронзы Бр0Ф7-0.2, БрОЦС4-4-4, БрОЦ4-3 и другие имеют более высокую прочность, упругость, сопротивление усталости, чем литейные. Их используют для изготовления подшипников скольжения, шестерен, трубок контрольно — измерительных и других приборов, манометрических пружин и т.д.

Литейные оловянные бронзы. По сравнению с деформируемыми они содержат большее количество легирующих элементов, имеют ниже жидкотекучесть, малую линейную усадку, склонны к образованию усадочной пористости. Бронзы БрОЗЦ7С5Н, БрО10Ф1, БрО6Ц6С3, БрО5С25 и другие применяются для изготовления арматуры, работающей в воде и водяном паре, подшипников, шестерен, втулок.

Алюминиевые бронзы отличаются высокими механическими антикоррозионными свойствами, жидкотекучестью, малой склонностью к дендритной ликвации. Из-за большой усадки трудно получить сложную фасонную отливку. Они морозостойки, немагнитны, не дают искры при ударах. По коррозионной стойкости превосходят латуни и оловянистые бронзы.

Алюминий растворяется в меди, образуя a — твердый раствор замещения с пределом растворимости 9,4 %. При большем содержании в структуре появляется эвтектоид (a + g|); g| — интерметаллид Сu32Al9.

Однофазные бронзы БрА5, БрА7 имеют хорошую пластичность и относятся к деформируемым. Обладают наилучшим сочетанием прочности и пластичности: sв = 400…450 МПа, d = 60 %.

Двухфазные бронзы (a + g|) имеют повышенную прочность до 600 МПа, но пластичность заметно ниже d = (35…45) %. Эти сплавы упрочняются термообработкой и дополнительно легируются Fe, Ni, Mn.

Железо измельчает зерно и повышает механические и антифрикционные свойства алюминиевых бронз. Никель улучшает механические свойства и износостойкость, температуру рекристаллизации и коррозионную стойкость. Марганец повышает технологические и коррозионные свойства.

Бронзы БрАЖН10-4-4, БрАЖМц10-3-1-5 и др. применяются для изготовления зубчатых колес, деталей турбин, седел клапанов и других деталей, работающих в тяжелых условиях износа при повышенных температурах до 400 0С, корпуса насосов, клапанные коробки и др.

Закалка проводится с температуры 950 0С, после чего бронзы подвергают старению при 250…300 0С в течение 2…3 ч.

Кремнистые бронзы применяются в качестве заменителей оловянистых бронз. До 3 % кремний растворяется в меди, и образуется однофазный a-твердый раствор. При большем содержании кремния появляется твердая и хрупкая g-фаза. Никель и марганец улучшает механические и коррозионные свойства. Они не теряют пластичности при низких температурах, хорошо паяются, обрабатываются давлением, немагнитны и не дают искры при ударах. Их используют для деталей, работающих до 500 0С, а также в агрессивных средах (пресная, морская вода).

Бронзы БрКН1-3, БрКМц3-1 применяют для изготовления пружин, антифрикционных деталей, испарителей и др.

Бериллиевые бронзы. Содержат 2…2,5 % Ве. Эти сплавы упрочняются термической обработкой. Предельная растворимость бериллия в меди при 866 0С составляет 2,7 %, при 600 0С — 1,5 %, а при 300 0С всего 0,2 %. Закалка проводится при 760…800 0С в воде и старение при 300 0С в течение 3 ч. Сплав упрочняется за счет выделения дисперсных частиц g-фазы СuBe, что приводит к резкому повышению прочности до 1250 МПа при d = 3…5 %. Бронзы БрБ2, БрБНТ1,9 и БрБНТ1,7 имеют высокую прочность, упругость, коррозионную стойкость, жаропрочность, немагнитны, искробезопасны (искра не образуется при размыкании электрических контактов). Применяются для изготовления мембран, пружин, электрических контактов.

Свинцовые бронзы. Свинец практически не растворяется в жидкой меди. Поэтому сплавы после затвердевания состоят из кристаллов меди и включений свинца. Такая структура обеспечивает высокие антифрикционные свойства. Бронза БрС30 применяется для изготовления вкладышей подшипников скольжения, работающих при повышенных давлениях и с большими скоростями. По сравнению с оловянистыми бронзами, теплопроводность ее в 4 раза больше, поэтому она хорошо отводит теплоту, возникающую при трении. Прочность этих бронз невысокая sв = 60 МПа, d = 4 %

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

Алюминиевые сплавы

Наиболее распространенные элементы в составе алюминиевых сплавов — медь, марганец, магний, цинк и кремний. Реже встречаются сплавы с титаном, бериллием, цирконием и литием.

Алюминиевые сплавы условно разделяют на две группы: литейные и деформируемые.

Для изготовления литейных сплавов расплавленный алюминий заливают в литейную форму, которая соответствует конфигурации получаемого изделия. Эти сплавы часто содержат значительные примеси кремния для улучшения литейных свойств.

Деформируемые сплавы сначала разливают в слитки, а затем придают им нужную форму.

Происходит это несколькими способами в зависимости от вида продукта:

1. Прокаткой, если необходимо получить листы и фольгу.

2. Прессованием, если нужно получить профили, трубы и прутки.

3. Формовкой, чтобы получить сложные формы полуфабрикатов.

4. Ковкой, если требуется получить сложные формы с повышенными механическими свойствами.

Марки алюминиевых сплавов

Для маркировки алюминиевых сплавов согласно ГОСТ 4784-97 пользуются буквенно-цифровой системой, в которой:

· А — технический алюминий;

· Д — дюралюминий;

· АК — алюминиевый сплав, ковкий;

· АВ — авиаль;

· В — высокопрочный алюминиевый сплав;

· АЛ — литейный алюминиевый сплав;

· АМг — алюминиево-магниевый сплав;

· АМц — алюминиево-марганцевый сплав;

· САП — спеченные алюминиевые порошки;

· САС — спеченные алюминиевые сплавы.

После первого набора символов указывается номер марки сплава, а следом за номером — буква, которая обозначает его состояние:

· М — сплав после отжига (мягкий);

· Т — после закалки и естественного старения;

· А — плакированный (нанесен чистый слой алюминия);

· Н — нагартованный;

· П — полунагартованный.

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности.

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению.

Алюминий-кремниевые сплавы