В зависимости от назначения стали можно объединить в следующие группы: конструкционные (рассматриваемые здесь), инструментальные, специального назначения (рассматриваются ниже).

К конструкционным сталям относятся строительные и машиностроительные.

Строительные стали - это стали обыкновенного качества (Cт0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6). Стали обладают хорошей свариваемостью, но имеют невысокие твердость и предел прочности. В основном их используют для изготовления сварных, клепаных и болтовых конструкций (строительных балок, ферм, конструкций подъемных кранов, каркасов и т.п.). Применяют без упрочняющей термической обработки.

Стали поставляются металлургическими заводами в виде горячекатаного проката (балки, прутки, швеллеры, уголки, листы, поковки и т.п.)

Эти стали используют также и в машиностроении для некоторых малонагруженных и сварных деталей машин: осей, валов, втулок, заклепок и т.п., а также сварных корпусов и станин.

Машиностроительные стали применяются для изготовления деталей машин. Это углеродистые и легированные стали, содержащие от 0,08…0,10 до 0,70 % углерода.

Стали в зависимости от химического состава (содержания углерода) и назначения классифицируются следующим образом:

- до 0,3% С – цементуемые;

- 0,3…0,5 % С – улучшаемые;

- 0,5…0,7 %С – пружинные;

- 0,7 %С и более – инструментальные (шарикоподшипниковые).

Цементуемые стали. Это углеродистые и легированные стали, содержащие до 0,3 %С, для них основным способом упрочнения является цементация. Детали, изготовленные из этих сталей, подвергают цементации, закалке и низкому отпуску. Это обеспечивает высокую поверхностную твердость - как углеродистых, так и легированных сталей при вязкой сердцевине. Глубина цементованного слоя обычно устанавливается 0,8…1,2 мм.

Этот способ упрочнения используют для деталей, работающих в условиях повышенного износа и динамических (ударных) нагрузок (зубчатые колеса, кулачки и др.). Работоспособность этих деталей зависит как от свойств поверхностного слоя, так и свойств сердцевины.

Углеродистые стали 10, 15, 20, 25, применяются для малонагруженных деталей машин небольшого сечения и простой формы. Предел текучести сердцевины сталей не высок (s0,2 до 300 МПа).

Низколегированные хромистые, марганцовистые и хромованадиевые стали: 15Х, 20Х, 15Г, 20Г, 15ХФ и др. используют для деталей сечением до 35…40 мм, твердость сердцевины после термической обработки составляет 35…38 HRC, предел текучести достигает 500…600 МПа.

Среднелегированные никельсодержащие стали (12ХН3А, 12Х2Н4А, 18Х2Н4МА и др.), а также менее легированные стали с титаном (18ХГТ, 25ХГТ, 30ХГТ) применяют для крупных деталей (сечением 80…100 мм и более), работающих в условиях повышенного трения, динамических нагрузок и высоких контактных напряжений. Предел текучести этих сталей – около 700 МПа.

Улучшаемые стали. Это углеродистые и легированные стали, содержащие 0,3…0,55 % углерода, основным способом упрочнения для них является улучшение (закалка и высокий отпуск), обеспечивающее получение структуры сорбита и высокой ударной вязкости.

Содержание углерода определяет близкий уровень механических свойств - σв≈900…1000 МПа, σт≈650…750 МПа, при высокой ударной вязкости как углеродистых, так и легированных сталей. Но эти свойства для углеродистых и легированных сталей достигаются в разных сечениях в зависимости от уровня легирования, т.е. прокаливаемости. Для легированных сталей эти свойства можно получить для деталей большего сечения, упрочняемых во всем объеме.

Углеродистые улучшаемые стали 35, 40, 45, 50, 55 имеют низкую прокаливаемость (до 10…15 мм). Хромистые (35Х, 40Х, 45Х, 50Х) и марганцовистые (35Г, 40Г, 45Г, 40Г2, 45Г2) стали являются наиболее дешевыми среди легированных и применяются для средненагруженных деталей сечением до 30…35 мм. Хромомарганцевые (35ХГ2), хромокремниевые (33ХС, 40ХС) и хромокремнемарганцевые (30ХГСА, 35ХГСА - хромансили) стали имеют более глубокую прокаливаемость и приобретают после улучшения высокие прочностные свойства в деталях большего сечения – до 60…70 мм..

Хромомолибденоалюминиевая сталь 38Х2МЮА применяется для деталей, подвергаемых после улучшения азотированию. Это детали, работающие в условиях повышенного износа (гильзы цилиндров двигателей, шестерни, шпиндели шлифовальных станков и т.п.).

Рессорно-пружинные стали. Предназначены для изготовления рессор, пружин и других упругих элементов. Основное требование к ним - высокий предел упругости, что гарантирует отсутствие пластической деформации при нагрузках. Применяют углеродистые и легированные стали с 0,6…0,8 %С. Детали подвергают закалке и среднему отпуску (420…480°С). Такая термическая обработка обеспечивает получение структуры троостита и максимальных значений предела упругости.

Углеродистые стали марок 65, 70, 75 обеспечивают необходимые свойства при невысоких напряжениях в изделиях небольшого сечения. Предел упругости этих сталей составляет 630…700МПа.

Марганцовистые стали (60Г, 65Г) мало отличаются от углеродистых по величине предела упругости (630…660МПа), но имеют большую прокаливаемость. Они используются для изготовления деталей большего сечения.

Более высокий предел упругости (до 840…940МПа) приобретают после термической обработки кремнистые (55С2, 60С2) и кремнемарганцевые (60С2Г) стали. Они широко применяются для изготовления нагруженных пружин и рессор автомобилей, тракторов, железнодорожных вагонов.

Лучшими технологическими свойствами при тех же значениях предела упругости обладают хромомарганцевые (50ХГА) и хромованадиевые (50ХФА, 50ХГФА) стали. Они также обладают теплостойкостью, что делает их более пригодными не только для изготовления пружин и рессор ходовой части автомобилей, но и для клапанных пружин, работающих при нагреве до 300…350°С.

Шарикоподшипниковые стали (инструментальные см. 13.1.1) Предназначены для изготовления деталей подшипников качения (наружных и внутренних колец, шариков, роликов). Рабочие поверхности этих деталей работают в условиях знакопеременных нагрузок, испытывают высокие контактные напряжения. Эти стали должны обладать высокой твердостью (62…66 HRC). Такая твердость достигается при высоком содержании углерода около 1 %.

Шарикоподшипниковые стали закаливают от 820…850°С в масле и проводят низкий отпуск при 150…170°С, структура после термической обработки – мартенсит отпуска.

Содержание вредных примесей в сталях должно быть низким (S<0,02 %, P<0,027 %), в противном случае резко снижается долговечность подшипников.

Маркировка подшипниковых сталей отличается от принятой для конструкционных. Первая буква в марке – «Ш» показывает, что сталь шарикоподшипниковая, в марке указывается десятикратное содержание хрома. При этом, не смотря на весьма малое содержание вредных примесей, буква «А» в конце марки не ставится. Остальные легирующие обозначаются так же, как в конструкционных сталях.

Наиболее широко используется сталь ШХ15, содержащая ~ 1 % углерода и ~1,5 % хрома (цифра, указывающая содержание хрома в марке – 15, т.е. в десять раз больше фактического содержания). Для деталей больших сечений (крупные подшипники) используют более легированную сталь - ШХ15СГ.

Автоматные стали – это стали повышенной обрабатываемости резанием. При их обработке достигается высокая производительность, обеспечивается малая шероховатость обработанной поверхности, хорошее стружкоотделение. Они используются в основном в массовом производстве для изготовления деталей на станках-автоматах (винты, шпильки, болты, гайки, мелкие детали сложной конфигурации и т.п.). Хорошая обрабатываемость резанием достигается за счет повышенного содержания в них серы (до 0,08…0,35 %) и фосфора (0,06…0,15 %).

Автоматные стали обозначаются буквой А, которая ставится в начале марки, и цифрами, показывающими среднее содержание углерода в сотых долях процента (например, А12 – автоматная сталь, среднее содержание углерода – 0,12 %). Марганец обозначается буквой Г (если его количество в стали более 1% - сталь А40Г)

К этой группе легированных сталей относятся коррозионностойкие (нержавеющие) стали; жаропрочные и жаростойкие стали.

Требования, предъявляемые к каждой группе зависят от условий их работы и соответствуют эксплуатационным свойствам, которые были рассмотрены ранее: жаростойкость, жаропрочность, устойчивость против воздействия агрессивных сред.

Коррозионностойкие стали.

Коррозионностойкие стали устойчивы воздействию агрессивных сред – коррозии.

Коррозией называют разрушение материалов под влиянием окружающей среды в результате ее химического или электрохимического воздействия.

Различают:

1. Электрохимическую коррозию (контакт двух материалов, обла-

дающих разными электродными потенциалами);

2. Точечную (язвенную) коррозию (возникает при локальном воз-

действии агрессивной среды);

3.Щелевую коррозию (возникает в узких зазорах между металлами);

4. Коррозионное растрескивание КР (возникает под воздействием

агрессивной среды и нагрузки);

5. Межкристаллитная коррозия (растрескивание по границам зерен).

Методы защиты от коррозии:

1. Нанесение защитных покрытий и пленок.

2. Легирование.

Основной легирующий элемент в нержавеющих (коррозионностойких) сталях – Хром.

Хром вводят в нержавеющие стали в количестве более 12,5%. При таком содержании хрома электрохимический потенциал стали меняется с отрицательного на положительный (рис.12.1).

Рис.12.1.

Рис.12.1.

Помимо хрома в нержавеющие стали вводят дополнительно никель. В зависимости от легирующих элементов коррозионностойкие стали подразделяются на:

1. Хромистые (легирующий элемент – только хром)

2. Хромоникелевые ( легирующие элементы - хром и никель).

Примеры хромистых нержавеющих сталей: 08Х13, 20Х13, 30Х13, 12Х17, 15Х25, 15Х28.

Примеры хромоникелевых нержавеющих сталей: 08Х18Н9, 10Х18Н10, 12Х18Н10Т.

Жаростойкие стали.

Как было показано выше жаростойкость (окалиностойкость) - способность металла сопротивляться воздействию газовой среды при высоких температурах.

Железо с кислородом может образовывать оксиды следующего вида: FeO, Fe2О3, Fе3О4. При рабочих температурах порядка 550 - 600°С окалина состоит в основном из достаточно прочного слоя оксидов Fe2О3 и Fе3О4. При температурах выше 600°С происходит растрескивание этих оксидов. Поверхность металла защищена только рыхлым оксидом FeO, который не осуществляет необходимого по прочности защитного слоя, что приводит к интенсивному окислению сталей при температурах, превышающих 600°С.

Таким образом, основным фактором, влияющим на жаростойкость, является химический состав стали, определяющий защитные свойства оксидной пленки. Основными принципами легирования жаростойких сталей является введение в их состав элементов, образующих прочные соединения скислородом. В первую очередь это такие элементы, как хром, кремний и алюминий.

Однако, следует учитывать влияние этих элементов и на другие факторы и свойства стали. Так, высокое содержание алюминия и кремния способствует охрупчиванию и ухудшает технологические свойства стали. Поэтому, основным легирующим элементом в жаростойких сталях считаетсяхром. Причем с увеличением содержания хрома растут жаростойкие свойства, а, следовательно, и применение сталей при более высоких рабочих температурах.

Сталь с 5% хрома сохраняет свои свойства до 600°С, содержащая 9% хрома не подвержена образованию окалины в газовой среде до температур 800°С, а сталь с 17% - до 900°С. Для сохранения высокой окалиностойкости при температурах 1000 - 1100°С следует применять хромо-никелевые стали аустенитного класса.

Жаростойкие стали используют для изготовления различных деталей нагревательных устройств и энергетических установок.

Большинство жаростойких сталей являются также нержавеющими, а некоторые коррозионностойкие стали являются также жаростойкими.

Таким образом нержавеющие и жаростойкие стали могут быть взаимозаменяемыми.

Жаропрочные стали.

Ранее было показано, что жаропрочность - способность сталей сопротивляться деформации и разрушению при высоких температурах. Также были рассмотрены такие характеристики жаропрочности, как горячая прочность, предел длительной прочности и предел ползучести.

В качестве жаропрочных сталей используют стали легированные хромом, молибденом, ванадием. Эти стали сохраняют свои свойства при рабочих температурах 500 - 550°С. Их используют для изготовления крепежа, труб, паропроводов, пароперегревателей энергетических установок.

При температурах 600 - 620°С используются стали легированные хромом, молибденом, вольфрамом, ванадием, никелем. Эти стали используют для деталей энергетического оборудования таких как роторы, турбинные лопатки и диски.

Хромо-никелевые стали используются для изготовления лопаток и дисков газовых турбин, клапанов дизельных двигателей и других деталей, работающих при температурах 650 - 700°С. Эти стали дополнительно легируют молибденом, вольфрамом, ванадием, ниобием.

Для деталей и изделий, работающих при более высоких рабочих температурах, порядка 1000 - 1100°С. применяют так называемые суперсплавы- никелевые, кобальтовые, железоникелевые сплавы. Их применяют при изготовлении газотурбинных двигателей для аэрокосмических и промышленных энергоустановок.

Для работы при еще более высоких температурах применяют сплавы на основе тугоплавких металлов и керамические материалы.

Краткая характеристика всех групп легированных сталей (конструкционные, инструментальные, нержавеющие) приведена в таблицах 1 и 2..

Классификация конструкционных сталей ТАБЛИЦА 1.

| Название стали | Содержание углерода, % | Основные легир. элементы | Термическая обработка | Свойства | Применение | Примеры |

| Низколегиро-ванные строительные | 0,08 - 0,25 | Mn, Si | Без спец. Т/о после нормализации | Низкая прочность, хорошая свариваемость | Сварные конструкции. Строительство, мостостроение вагоностроение, трубы нефте- и газопроводов | 08Г2С 14Г2 14ХГС |

| Цементуемые | 0,15-0,20 | Cr, Ni | Цементация + Закалка + Низкий отпуск. | Высокая твердость и износостойкость поверхности; мягкая сердцевина | Зубчатые колеса, валы коробки передач; детали, работающие в условиях поверхностного износа. | 20ХН 15Х 20Х |

| Улучшаемые | 0,3-0,5 | Cr, Ni, Mn, Si, Mo, V, W | Закалка + Высокий отпуск. (улучшение) | Хорошее сочетание прочности, пластичности, вязкости; высокая прокаливаемость | Детали различного сечения, работающие в условиях нагружения | ЗОХГСА 40Х ЗОХМ 38ХНЗМФА |

| Рессорно-пружинные | 0,5 - 0,7 | Mn, Si, | Закалка + Средний отпуск | Высокая упругость, твердость, прочность, предел выносливости | Пружины, рессоры | 60С2 50С2 |

| Шарикопод-шипниковые | 0,9-1,1 | Cr, Si, Mn, | Закалка + Низкий отпуск. | Высокая твердость, контактная выносливость | Подшипники качения | ШХ9 ШХ15 (X - хром в десятых долях %) |

| Высокопроч-ные | Менее 0,03 | Ni, Co, Mo | Закалка на воздухе + старение (выделение из мартенсита дисперсных частиц интерметал-лидов) | Высокая прочность; высокая вязкость и пластичность. | В ракетостроении, авиастроении, судостроении; детали, работающие при низких температурах | 03Н18К9М5Т 03Н10Х11М2Т |

Классификация инструментальных сталей ТАБЛИЦА 2.

| Название стали | Основные легир. элементы | Термическая обработка | Свойства | Применение | Примеры |

| Для режущего инструмента повышенной прокаливаемости | Cr, W | Закалка в масле + Низкий отпуск. | Высокая твердость, высокая прокаливаемость | Для режущего инструмента, работающего с небольшими скоростями резания; сверла, лезвия | 9ХВГ 13Х 9ХС |

| Быстрорежущие | W, Мо | Закалка с 1250- 1270°С + 3-х кратный отпуск при 550 -570 °С | Высокая твердость, высокая теплостойкость | Режущий инструмент, работающий при высоких скоростях резания (фрезы, сверла, протяжки, метчики и т.д.) | Р9, Р18, Р6М5 (Р-быстрореж., цифра-содерж. W в %) |

| Штамповые | Cr, Mo, W, V, Ni | Закалка в масле + отпуск при 150-200°С (для холодной деформ); Закалка в масле + отпуск 500-580 °С (для горячей деформации) | Высокая твердость, изностойкость | Штампы для холодного и горячего деформирования (пресс-формы, матрицы, пуансоны и т.д.) | Х12М Х12Ф |

Нержавеющие стали

| Обозначение стали | Содержание углерода, % | Содержание легир. элем., % | Термическая обработка | Свойства | Применение |

| 08X13 12X13 | 0,08-0,12 | Сr = 13% | Отжиг | Высокая пластичность | Работа в слабоагрессивных средах при нормальной температуре |

| 30X13 40X13 | 0,3 - 0,4 | Сr = 13% | Закалка + Низкий отпуск. | Высокая твердость, высокая устойчивость против коррозии | Режущий, измерительный, медицинский, хирургический инструмент |

| 12X17 | 0,1 - 0,12 | Сr = 17% | Рекристаллизацион-ный отжиг | Высокая пластичность, технологичность | Оборудование пищевой и легкой промышленности, кухонная утварь |

| 15Х25Т 15X28 | 0,12 - 0,15 | Сr = 25 - 28% | Отжиг | Высокая коррозионная стойкость | Сварные детали пищевой и легкой промышленности, детали, работающие в более агрессивных средах; трубы теплообменной аппаратуры |

| 08Х18Н10 12Х18Н9 08Х18Н10Т | 0,08 - 0,12 | Сr = 18% Ni = 9 - 14% Mo, Ti, Nb | Закалка в воде при 1000-1100°С (аустенизация) | Высокая коррозионная стойкость в сильно агрес. средах; высокая пластичность, деформируемость, немагнитны | Детали холодильной промышленности, криогенной техники, пищевой пром.; работа в средах (кислоты, щелочи, морская вода) |

Чугу́н — сплав железа с углеродом (и другими элементами), в котором содержание углерода не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний), а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок.

Выплавляется чугун, как правило, в доменных печах. Температура плавления чугуна — от 1150 до 1200 °C (от 2100 до 2190 °F), то есть примерно на 300 °C (572 °F) ниже, чем у чистого железа.

Виды чугуна[править | править код]

Белый чугун[править | править код]

В белых чугунах весь углерод находится в связанном виде (Fe3C). В зависимости от количества углерода делятся на:

· эвтектические (4,3 % углерода);

· заэвтектические (4,3—6,67 % углерода).

Цементит в изломе — светлый, поэтому такие чугуны назвали светлыми.

Белые чугуны применяются в основном для изготовления ковких чугунов, которые получают путём отжига.

Серый чугун[править | править код]

Основная статья: Серый чугун

Серый чугун — это сплав железа, кремния (от 1,2—3,5 %) и углерода, содержащий также постоянные примеси Mn, P, S. В структуре таких чугунов большая часть или весь углерод находится в виде графита пластинчатой формы. Излом такого чугуна из-за наличия графита имеет серый цвет.

Ковкий чугун[править | править код]

Основная статья: Ковкий чугун

Ковкий чугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы. Металлическая основа такого чугуна — феррит и реже перлит. Ковкий чугун получил своё название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготавливают детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 37-12. Буквы КЧ означают ковкий чугун, первое число — предел прочности (в МПа · 10-1) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Высокопрочный чугун[править | править код]

Основная статья: Высокопрочный чугун

Высокопрочный чугун имеет в своей структуре шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно, как пластинчатый, и не является концентратором напряжений.

Передельный чугун[править | править код]

Основная статья: Передельный чугун

Передельный чугун не используется как самостоятельный материал, а применяется для дальнейшей переработки в сталь.

Классификация[править | править код]

В зависимости от содержания углерода серый чугун называется доэвтектическим (2,14—4,3 % углерода), эвтектическим (4,3 %) или заэвтектическим (4,3—6,67 %). Состав сплава влияет на структуру материала.

В зависимости от состояния и содержания углерода в чугуне различают: белые и серые (по цвету излома, который обуславливается структурой углерода в чугуне в виде карбида железа или свободного графита), высокопрочные с шаровидным графитом, ковкие чугуны, чугуны с вермикулярным графитом. В белом чугуне углерод присутствует в виде цементита, в сером — в основном в виде графита.

В промышленности разновидности чугуна маркируются следующим образом:

· передельный чугун — П1, П2;

· передельный чугун для отливок (передельно-литейный) — ПЛ1, ПЛ2;

· передельный фосфористый чугун — ПФ1, ПФ2, ПФ3;

· передельный высококачественный чугун — ПВК1, ПВК2, ПВК3;

· чугун с пластинчатым графитом — СЧ (цифры после букв «СЧ», обозначают величину временного сопротивления разрыву в кгс/мм).

Антифрикционный чугун:

· антифрикционный серый — АЧС;

· антифрикционный высокопрочный — АЧВ;

· антифрикционный ковкий — АЧК;

· чугун с шаровидным графитом для отливок — ВЧ (цифры после букв «ВЧ» означают временное сопротивление разрыву в кгс/мм и относительное удлинение (%);

· чугун легированный со специальными свойствами — Ч.

Композиционные материалы.

Композиционные материалы (композиты) состоят из химически разнородных компонентов, нерастворимых друг в друге и связанных между собой в результате адгезии. Основой композитов является пластическая матрица, которая связывает наполнители, определяет форму изделия, его монолитность, теплофизические, электро- и радиотехнические свойства, герметичность, химическую стойкость, а также распределение напряжений между наполнителями.

В качестве матрицы применяют металлы (алюминий, магний, их сплавы), полимеры (эпоксидные, фенолформальдегидные смолы, полиамиды), керамические, углеродные материалы.

Наполнители чаще всего играют роль упрочнителей, воспринимают основную долю нагрузки и определяют модуль упругости и твердость композита, а иногда также фрикционные, магнитные, теплофизические и электрические свойства. Наполнителями служат тонкая (диаметром несколько микрометров) проволока из высокопрочной стали, вольфрама, титана, а также стеклянные, полиамидные, углеродные, боридные волокна и волокна на основе нитевидных кристаллов (оксидов, карбидов, боридов, нитридов) и др.

Композиты получают пропиткой наполнителей матричным раствором, нанесением материала матрицы на волокна плазменным напылением, электрохимическим способом, введением тугоплавких наполнителей в расплавленный материал матрицы, прессованием, спеканием.

Композиционные материалы с металлической матрицей

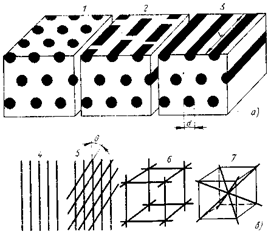

Рис.4. Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов

Композиционные материалы состоят из металлической матрицы (чаще Al, Mg, Ni и их сплавы), упрочненной высокопрочным волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие или иную композицию, получили название композиционные материалы (рис.4).

Дата: 2019-05-28, просмотров: 295.