Окончательную обработку наружных поверхностей валов выполняют: шлифованием, тонким (алмазным) точением, притиркой, механической доводкой абразивными колеблющимися брусками, полированием, накатыванием, выглаживанием, обдувкой дробью и некоторыми другими методами обработки.

Для получения точной и чистой, окончательно отделанной наружной цилиндрической поверхности применяются в зависимости от предъявляемых требований и характера детали различные виды чистовой отделочной обработки.

К числу их относятся: тонкое (алмазное) точение, шлифование (в центрах, бесцентровое, абразивной лентой), притирка (доводка), механическая доводка абразивными колеблющимися брусками (суперфиниш), полирование, обкатывание роликами, обдувка дробью и др.

Тонкое (алмазное) точение

Тонкое (алмазное) точение применяется главным образом для отделочной обработки деталей из цветных металлов и сплавов (бронзы, латуни, алюминиевых сплавов и т. п.) и отчасти для деталей из чугуна и стали. Объясняется это тем, что шлифование цветных металлов значительно труднее, чем стали и чугуна, вследствие быстрого засаливания шлифовального круга. Кроме того, обработка алмазными резцами стальных и чугунных деталей пока еще значительно менее эффективна, чем деталей из цветных металлов и сплавов.

При тонком точении обработка производится алмазными резцами или резцами, оснащенными твердыми сплавами; последние в ряде случаев заменяют алмазные резцы. Метод алмазного точения сохранил свое название и при замене алмазных резцов резцами из твердых сплавов, но с режимами резания, примерно такими же, какие применяются для алмазных резцов и характеризуются высокими скоростями резания при малой подаче и малой глубине резания.

Скорость резания в зависимости от рода обрабатываемого материала составляет от 100 до 1000 м/мин, а иногда и выше. При обработке алмазными резцами деталей из цветных металлов применяются более высокие скорости; при обработке деталей из чугуна и стали, а также при обработке деталей, как из черных, так и из цветных металлов резцами, оснащенными твердыми сплавами, применяются меньшие скорости. Для точения деталей из бронзы применяется скорость резания 200…300 м/мин; для деталей из алюминиевых сплавов – 1000 м/мин и выше при подаче 0,03…0,1 мм/об и глубине резания 0,05…0,10 мм.

Тонкое точение производится на быстроходных станках с числом оборотов шпинделя в минуту от 1000 до 8000 и в некоторых случаях выше, в связи с чем к станкам предъявляются особые требования в отношении точности, жесткости, вибрации и устойчивости, а также зазоров шпинделя в подшипниках. При соблюдении этих требований алмазным точением достигаются 7-ой и выше квалитет точности обработки и шероховатость Ra 0,40…0,10.

Производительность обработки деталей при тонком точении выше, чем при шлифовании. В крупносерийном и массовом производстве для тонкого точения применяются специальные быстроходные станки, в наибольшей степени удовлетворяющие условиям обработки.

Алмазные резцы обычной конструкции состоят из двух основных частей – алмаза и стальной державки. Алмазный кристалл весом от 0,5 до 1,2 карата (карат равен 200 мг.), обработанный шлифованием (огранкой) для получения требуемых углов режущей части, закрепляют с помощью пайки в стальной державке. В последнее время широко применяют резцы с механическим креплением алмаза в державке.

Алмазный кристалл (В технике применяются алмазные кристаллы естественные и искусственные) перетачивают от 6 до 15 раз; он может быть использован до веса в 0,1 карата.

Стойкость алмазных резцов обычно выше стойкости твердосплавных резцов в десятки раз. Себестоимость обработки деталей алмазными резцами в среднем в 1,5…2 раза меньше, чем твердосплавными, и в 3…4 раза меньше, чем резцами из быстрорежущей стали.

Шлифование

Шлифование является основным методом чистовой отделки наружных цилиндрических поверхностей.

Современные прогрессивные способы изготовления заготовок – отливок и штамповок – дают возможность получить их с размерами и формой, близкими к размерам и форме готовой детали, и часто представляется возможным ввиду весьма малых припусков обходиться без обработки лезвийным инструментом, окончательно обрабатывая заготовки только шлифованием и получая этим методом обработки окончательные точные размеры и надлежащую шероховатость поверхности детали.

Шлифование наружных цилиндрических поверхностей. Для обработки наружных цилиндрических поверхностей применяют следующие виды шлифования:

а) обдирочное;

б) точное, которое может быть предварительным и чистовым;

в) тонкое.

Обдирочное шлифование применяется взамен предварительной обработки резанием лезвийным инструментом и здесь не рассматривается.

Наиболее распространенным является обычное точное шлифование, при котором точность обработки наружных цилиндрических поверхностей достигает 7-го квалитета, а шероховатость поверхности – Ra 0,8…0,2.

Тонкое шлифование дает возможность получить более высокую степень точности обработки, соответствующую 6-му квалитету, и более высокое качество поверхности, соответствующее Ra 0,1…0,05.

Тонкое шлифование осуществляется мягким мелкозернистым шлифовальным кругом при большой скорости его вращения (более 40 м/сек) при малой скорости вращения обрабатываемой детали (до 10 м/мин) и малой глубине резания (до 5 м/мин), шлифование сопровождается усиленным охлаждением обрабатываемой детали.

Шлифование наружных цилиндрических и конических поверхностей (называемое «круглым» шлифованием) производят на кругло-шлифовальных станках, причем обрабатываемая деталь может быть установлена в центрах станка, цанге, патроне или в специальном приспособлении Скорость вращения детали при шлифовании в зависимости от ее диаметра применяется от 10 до 50 м/мин, скорость шлифовального круга составляет обычно у многих станков 30 м/сек, а при использовании более прочных кругов достигает 50 м/сек Продольная подача и глубина резания варьируются в зависимости от способов шлифования.

Различают следующие два способа круглого шлифования:

а) шлифование с продольной подачей,

б) шлифование с поперечной подачей (способ врезания).

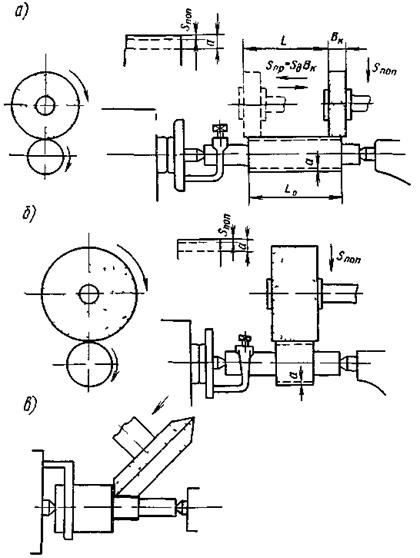

Первый способ заключается в том, что в процессе шлифования обрабатываемая деталь (рис. 8.43 а) совершает продольные движения попеременно в обе стороны, поперечная подача шлифовального круга производится по окончании каждого продольного движения (хода). При предварительном шлифовании продольная подача обычно составляет 0,5…0,8 высоты круга на один оборот детали, при окончательном – 0,2…0,5 высоты круга, глубина резания – 0,005…0,02 мм на каждый проход. Этот способ является наиболее распространенным и удобным для шлифования валов.

Основное время для круглого наружного шлифования с продольной подачей (рис. 8.43 а) определяется по формуле

[мин], (8.24)

[мин], (8.24)

где L – длина продольного хода стола в мм, а – припуск на сторону в мм, п – число оборотов детали в минуту, s – продольная подача в мм на один оборот детали, s поп – поперечная подача круга за один проход (глубина резания) в мм, k – коэффициент, учитывающий точность шлифования (величина этого коэффициента указана далее), s д – продольная подача в долях высоты круга на один оборот детали (величина s д указана далее), Вк (Н) – высота круга в мм.

Длина продольного хода стола L определяется по формулам:

а) при шлифовании на проход

L = L 0 - (0,2…0,4) Вк [мм]; (8.25)

б) при шлифовании в упор

L = L 0 - (0,4…0,6) Вк [мм] (8.26)

где L 0 — длина шлифуемой поверхности в мм.

Величина коэффициента k принимается для всех видов шлифовальных работ по следующим данным:

| При | точности | шлифования | 0,10-0,15 мм | …….. | k = 1,1 |

| -“- | -“- | -“- | 0,07-0,09 мм | …….. | k = 1,25 |

| -“- | -“- | -“- | 0,04-0,06 мм | …….. | k = 1,4 |

| -“- | -“- | -“- | 0,02-0,03 мм | …….. | k = 1,7 |

При работе по калибрам k равно 2,0.

Величина продольной подачи s д (в долях высоты круга на один оборот детали) принимается в следующих размерах:

для чугуна: при отделке – до 0,3 … 0,4 высоты круга (при предварительном проходе – до 0,8);

для стали сырой и термически обработанной и для бронзы: при отделке – до 0,25 … 0,3 высоты круга (при предварительном проходе – до 0,7).

Рис. 8.43. Схемы круглого шлифования

а – с продольной подачей; б – с поперечной подачей; в – шлифование уступа и шейки вала

Второй способ – шлифование с поперечной подачей (s поп), или способ врезания (рис. 8.43 б). При этом способе шлифование производится широким кругом сразу по всей длине шлифуемой поверхности детали. Шлифовальному кругу сообщается поперечная подача по направлению к центровой линии детали. Высота круга выбирается несколько больше, чем длина шлифуемой поверхности детали. Этот способ наиболее производителен и широко применяется в массовом и крупносерийном производстве. Этот способ позволяет, пользуясь фасонным кругом, получить соответствующую форме круга поверхность детали.

Основное время для круглого наружного шлифования с поперечной подачей круга определяется по формуле

[мин], (8.27)

[мин], (8.27)

где s поп – поперечная подача на один оборот детали (глубина резания) в мм.

В настоящее время стали применять круглошлифовальные станки с двумя, тремя и более шлифовальными кругами.

При необходимости шлифования уступа и прилегающей узкой шейки ступенчатого вала применяют станки с поворотной шлифовальной бабкой (рис. 8.43 в).

При измерении диаметра шлифуемой шейки вала предельной скобой приходится останавливать станок, что связано со значительной затратой времени. В современной практике широко применяют специальные контрольные устройства, измеряющие диаметр обрабатываемой поверхности в процессе шлифования.

Такие устройства бывают следующих видов: 1) механические (с индикатором); 2) электроконтактные; 3) электроиндуктивные; 4) пневматические; 5) электропневматические; 6) фотоэлектрические и др. Наибольшее распространение имеют механические (с индикатором) и электроконтактные устройства.

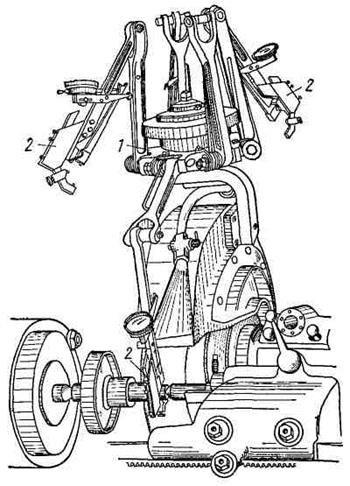

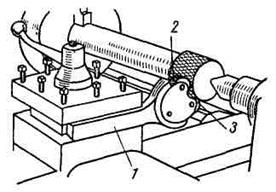

К механическим устройствам относятся главным образом трехконтактные индикаторные скобы, предназначенные для визуального контроля. При шлифовании шеек ступенчатого вала целесообразно применять устройство (рис. 8.44) с поворотным барабаном 1, на котором смонтировано необходимое количество трехконтактных индикаторных скоб 2, каждая из которых отрегулирована на требуемый диаметр.

При обработке ступеней вала барабан повертывается вручную, а на вал накидывается соответствующая диаметру скоба. Такое устройство можно применять и при шлифовании деталей разных диаметров, закрепленных за одним станком.

Электроконтактные и другие устройства автоматически выключают станок при достижении заданного размера обрабатываемой поверхности, что предупреждает появление брака.

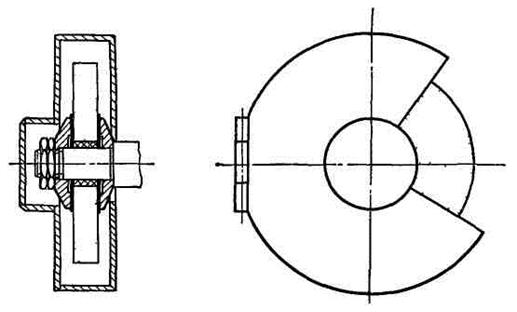

Ограждение шлифовальных кругов (рис. 8.45) является обязательным и необходимым с целью предупреждения травмирования рабочих.

Рис. 8.44. Устройство для измерения шеек ступенчатого вала

Рис. 8.45. Ограждение шлифовального круга

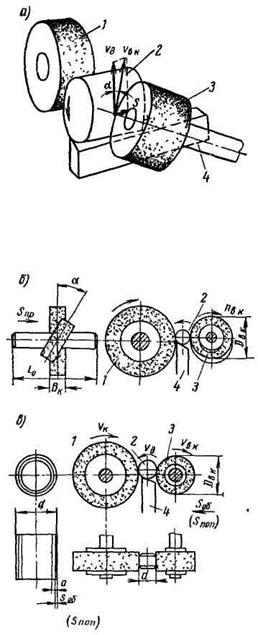

Бесцентровое шлифование. При бесцентровом шлифовании деталь 2 не закрепляется в центрах, как на круглошлифовальных станках, а свободно (без крепления) помещается между двумя шлифовальными кругами (рис. 8.46 с), из которых круг 1 – большего диаметра – является шлифующим, а круг 3 – меньшего диаметра – ведущим кругом, который вращает деталь и сообщает ей продольную подачу. Шлифующий круг вращается с окружной скоростью 30 … 35 м/сек, ведущий круг имеет скорость 20 … 30 м/мин. Обрабатываемая деталь поддерживается опорой со скосом, имеющей форму ножа.

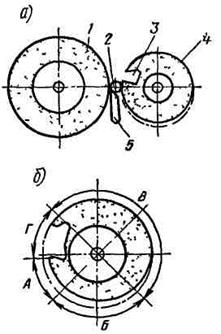

Рис. 8.46. Схемы бесцентрового шлифования

а – общая схема; б – с продольной подачей, в – с поперечной подачей 1 — шлифовальный круг, 2 – обрабатываемая деталь 3 – ведущий круг, 4 – опора (нож)

Благодаря скосу, направленному в сторону ведущего круга, деталь прижимается к этому кругу.

Опора устанавливается таким образом, чтобы центровая ось обрабатываемой детали находилась выше линии центров круга (на половину диаметра детали, но не более 15 мм). Если центровая ось детали будет лежать на прямой линии, соединяющей центры шлифующего и ведущего круга, то деталь может получиться не цилиндрической формы, а с огранкой.

На бесцентровошлифовальных станках можно шлифовать детали, имеющие форму тела вращения с цилиндрическими, коническими и фасонными поверхностями.

Бесцентровое шлифование может производиться двумя способами. Выбор того или другого способа зависит от формы обрабатываемой детали.

Первый способ – продольной подачи (сквозное шлифование «на проход» – рис. 8.46 а, б);

Второй способ – поперечной подачи (врезания – рис. 8.46 в).

Шлифование способом продольной подачи применяют для шлифования валов, втулок, поршневых пальцев, поршней и других деталей цилиндрической формы (без буртиков); шлифуемая деталь поступает с одной стороны станка, а выходит – с другой. Для осуществления этого движения (сквозной подачи) ведущий круг устанавливается под углом наклона α = 1…5° к оси шлифующего круга. С изменением угла наклона ведущего круга изменяется величина подачи: чем больше угол, тем величина подачи больше, а шероховатость шлифованной поверхности ниже. Окружную скорость ведущего круга v в.к (рис. 8.46 а) можно разложить на две составляющие; ид – перпендикулярную оси шлифуемой детали и равную окружной скорости вращения этой детали и s – параллельную оси шлифуемой детали, равную скорости ее подачи вдоль оси.

На рис. 8.46 а видно, что окружная скорость вращения детали равна

vд= vв.к cosα (8.28)

и скорость подачи вдоль оси равна

sд= vв.к sinα (8.29)

Для приближения величины подачи к действительной необходимо ввести поправочный коэффициент µ на скольжение детали в пределах 0,98…0,95 в зависимости от угла наклона ведущего круга: для угла α=1° коэффициент принимается равным 0,98, для угла α=5° коэффициент равен 0,95.

Минутная подача шлифуемой детали колеблется от 1000 до 4000 мм . Глубина шлифования при отделочных проходах составляет 0,01 … 0,03 мм (при черновых ходах – 0,05…0,10 мм).

При сквозном шлифовании за несколько ходов можно достигнуть точности обработки 0,003…0,005 мм для деталей диаметром до 30 мм .

Основное время для бесцентрового шлифования с продольной подачей определяется по формуле

[мин], (8.30)

[мин], (8.30)

[мм/мин]. (8.31)

[мм/мин]. (8.31)

где l 0 – длина шлифуемой поверхности в мм; т – число деталей в партии, шлифуемых непрерывным потоком; Вк – высота круга в мм; i – число ходов; sм – продольная подача в мм/мин; Dв.к – диаметр ведущего круга в мм; k – коэффициент, учитывающий точность шлифования; пд.к – число оборотов ведущего круга в минуту; α – угол наклона ведущего круга в град; µ – коэффициент скольжения.

Шлифование способом поперечной подачи (способом врезания) осуществляется поперечной подачей ведущего круга по направлению к шлифующему кругу. Перед этим деталь укладывается на опору сверху или сбоку. По окончании шлифования детали, когда достигнут необходимый размер, ведущий круг отводится, деталь снимается и закладывается новая.

При этом способе оси ведущего и шлифующего кругов параллельны. Подача ведущего круга принимается от 0,003 до 0,01 мм на один оборот детали.

Шлифование способом врезания применяется главным образом при обработке деталей с буртиком или имеющих форму конуса. Для шлифования конусных деталей ведущий круг заправляют на конус, при этом опору (нож) устанавливают наклонно (под углом).

Основное время для бесцентрового шлифования способом врезания определяется по формуле

[мин], (8.32)

[мин], (8.32)

где а – припуск на диаметр в мм; п – число оборотов детали в минуту; s поп – поперечная подача на один оборот детали (глубина резания) в мм; k – коэффициент, учитывающий точность шлифования. Число оборотов детали в минуту определяется по формуле

, (8.33)

, (8.33)

где d – диаметр детали в мм.

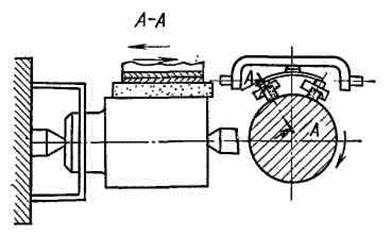

Круглошлифовальные и бесцентрово-шлифовальные станки легко автоматизируются и встраиваются в автоматические линии. На рис. 8.46 а показана схема автоматического шлифования способом врезания на бесцентровошлифовальном станке с помощью ведущего круга, выполненного по форме спирали: 1 – шлифовальный круг; 2 – обрабатываемая деталь; 3 – приемный паз, 4 – ведущий круг; 5 – опорный нож.

Весь цикл шлифования протекает за один оборот ведущего круга 4, который разделен на три участка (рис. 8.47 б): А – участок быстрого врезания шлифовального круга; Б – участок рабочей поперечной подачи, В – участок выхаживания; Г – участок загрузки и выгрузки обрабатываемой детали. На участках ведущего круга А и Б спираль имеет подъемы, соответствующие величинам подач; на участке В периферийная поверхность ведущего круга выполнена по окружности.

При этом способе трудно обеспечить высокую точность детали, поэтому он применяется в основном для предварительного шлифования.

Рис. 8.47. Схема автоматического шлифования методом врезания:

а – схема шлифования с помощью ведущего круга выполненного по спирали; б – профиль ведущего круга, выполненного по спирали

Бесцентрово-шлифовальные станки обладают рядом преимуществ перед обыкновенными круглошлифовальными станками:

1) более высокая производительность, что является основным преимуществом. При сквозном шлифовании подача, достижение необходимого размера, удаление детали со станка и другие действия совершаются автоматически; рабочий только закладывает новые детали в станок и наблюдает за ходом процесса шлифования;

2) не требуется центрования деталей, благодаря чему можно назначать значительно меньший припуск под шлифование, так как исключаются ошибки, возникающие из-за неправильного центрования;

3) нет необходимости применять люнеты при шлифовании длинных валов (до 6 м )

4) благодаря простоте управления станком высокая точность обработки достигается при обычной (средней) квалификации шлифовщика;

5) станок легко автоматизируется и встраивается в автоматические линии.

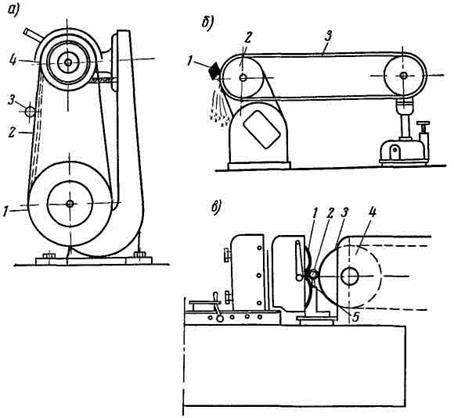

Рис. 8.48. Схемы шлифования абразивной лентой

а – свободной лентой, б – контактное шлифование, в – бесцентровое ленточное шлифование

С другой стороны, некоторые особенности бесцентрового шлифования в ряде случаев ограничивают его применение. К наиболее существенным из них относятся следующие:

1) при бесцентровом шлифовании нельзя достигнуть точной концентричности наружной и внутренней цилиндрических поверхностей;

2) у ступенчатых валиков нельзя шлифовать каждую ступень отдельно, так как не обеспечивается концентричность окружностей ступеней. У двухступенчатых валиков надо шлифовать одновременно обе ступени, имея для каждого диаметра валика два круга (шлифующий и ведущий);

3) настройка и регулировка бесцентрово-шлифовальных станков, особенно при шлифовании ступенчатых валиков, требуют значительной затраты времени, что окупается только при больших партиях деталей, в крупносерийном или массовом производстве.

Шлифование абразивной лентой (ленточное шлифование). За последнее время большое развитие получило шлифование абразивной лентой. Ленточное шлифование осуществляется либо при свободном натяжении ленты, либо с поджимом ее специальным роликом.

Этот вид обработки применяется для шлифования различных поверхностей – цельных и прерывистых и различается в зависимости от форм и свойств применяемых опорных элементов.

Приведем некоторые наиболее распространенные схемы обработки (рис. 8.48).

На рис. 8.48 а показано шлифование свободной лентой. Деталь 3 вручную прижимается к бесконечной абразивной ленте 2 в зоне, расположенной между ведущим 1 и натяжным 4 шкивами.

На рис. 8.48 б изображено контактное шлифование, при котором деталь 1 обрабатывается в зоне охвата лентой 3 ведущего (контактного) шкива 2, воспринимающего давление детали.

На рис. 8.48 в представлено бесцентровое ленточное шлифование вала 2 лентой 3, натянутой между ведущим шкивом 4 и натяжным шкивом. Обрабатываемый вал, опираясь на нож 5, вращается ведущей лентой 1.

Абразивные ленты изготовляют на бумажной или тканевой основе; ленты на бумажной основе применяют лишь при сухом шлифовании, т.е. без охлаждения.

Зернистость абразива для лент (по ГОСТ 3647-71 «Абразивные материалы в зерне») колеблется от 80 до 3 и выбирается в зависимости от припуска на обработку: при черновом шлифовании – от 80 до 20, при чистовом – от 16 до 8, при тонком – от 6 до 3.

При шлифовании абразивом зернистостью 16…10 можно получить шероховатость поверхности до Ra 0,20, а при зернистости 6…3 – до Ra 0,050.

Имеющиеся экспериментальные данные рекомендуют следующие режимы ленточного шлифования цилиндрических деталей.

Скорость абразивной ленты (скорость шлифования):

на бумажной основе v = 16 м/сек,

на тканевой основе v = 26 м/сек.

Продольная подача sмин принимается в зависимости от диаметра ( d ) шлифуемой детали:

| d в мм | sмин в м/мин (приближенно) | |

| От 5 до 10 | ……………………. | 5 |

| Свыше 10 до 25 | ……………………. | 3-4 |

| Свыше 25 до 40 | ……………………. | 1-2 |

| Свыше 40 до 60 | ……………………. | 0,5-0,8 |

Основные преимущества обработки абразивными лентами по сравнению с обработкой абразивными кругами заключаются в следующем:

1) Станки для ленточного шлифования в несколько раз дешевле и занимают меньше площади, чем круглошлифовальные станки.

2) Обслуживание станков для ленточного шлифования проще, и работа на них безопаснее. Смена абразивной ленты производится в течение 2…3 мин.

3) При шлифовании абразивным кругом диаметр круга по мере его изнашивания уменьшается, вследствие чего скорость и эффективность обработки снижаются. При работе абразивной лентой скорость ее перемещения и радиус кривизны во время обработки сохраняются постоянными.

К недостаткам обработки абразивными лентами следует отнести:

1) затруднительность достижения высокой точности обработки;

2) трудность шлифования уступов;

3) сложность механизации и автоматизации данного метода обработки.

Притирка (доводка)

Притирка служит для окончательной отделки предварительно отшлифованных поверхностей деталей. Притирка наружных цилиндрических поверхностей выполняется притиром, изготовляемым из чугуна, бронзы или меди, который обычно предварительно шаржируется абразивным микропорошком (величина зерна от 3 до 20 мкм) с маслом или специальной пастой (под шаржированием, как уже упоминалось, понимают внедрение в поверхность притира абразивных частиц). Для изготовления абразивного порошка используют корунд, окись хрома, окись железа и др. Пасты состоят из абразивных порошков и химически активных веществ. Они имеют различный состав. Например, применяется паста из воска и парафина, смешанных с салом и керосином. Пасты ГОИ (Государственного оптического института) содержат в качестве абразива окись хрома и в качестве связки – олеиновую и стеариновую кислоты. Применяют и нешаржированные притиры.

Пасты ускоряют процесс притирки, так как входящие в них химически активные вещества окисляют обрабатываемую поверхность и образующаяся мягкая пленка удаляется абразивными зернами.

В единичном производстве и ремонтных мастерских притирку наружных цилиндрических поверхностей деталей, например шеек валов, производят на обычном токарном станке притиром в виде чугунной, медной, бронзовой (или свинцовой) втулки, выточенной по размеру притираемой детали.

С одной стороны эта втулка разрезана, как показано на рис. 8.49.

Втулку 3 смазывают доводочной пастой или ровным тонким слоем мелкого корундового порошка с машинным маслом. Затем втулку вставляют в металлический жимок 2 и надевают на обрабатываемую деталь 4. Слегка подтягивая жимок болтом 1, равномерно вручную водят притир вдоль вращающейся детали. При доводке полезно смазывать деталь жидким машинным маслом или керосином.

Припуск на доводку оставляют около 5…20 мкм на диаметр. Скорость вращения детали при доводке 10…20 м/мин. В крупносерийном и массовом производстве притирка ведется на специальных притирочных станках, которые применяются главным образом для притирки коротких цилиндрических деталей, например поршневых пальцев.

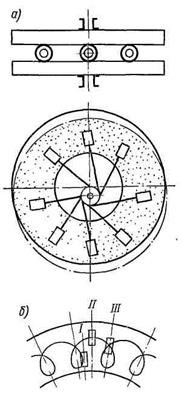

В этом случае притирка осуществляется между двумя чугунными или (реже) абразивными дисками, расположенными эксцентрично по отношению друг к другу (рис. 8.50 а), что создает при вращении обоих дисков или только нижнего движения качения и скольжения, благодаря чему притирка происходит по кривой, изображенной на рис. 8.50 б (цифры I, II и III обозначают положение обрабатываемой детали по отношению к верхнему диску). Детали вставляются в специальную обойму, находящуюся между дисками. При чугунных дисках притирка производится с применением масла с абразивным порошком; при абразивных дисках применяется только охлаждение.

Рис. 8.49. Притирка наружной цилиндрической поверхности на токарном станке вручную

Рис. 8.50. Притирка коротких цилиндрических деталей на станке с двумя дисками:

а – схема взаимоположения дисков; б – схема положений обрабатываемых деталей

Притиркой достигаются высокая точность размеров (6-й квалитет, а иногда и точнее) и низкая шероховатость поверхности (Ra0,025…0,012).

Механическая доводка абразивными колеблющимися брусками (суперфиниш)

Суперфиниш представляет собой метод особо чистой доводки поверхностей: плоских, круглых, выпуклых, вогнутых, внутренних, наружных и пр., применяемый наиболее часто в автомобильной промышленности. Суперфиниш предусматривает обработку поверхности головкой с абразивными колеблющимися брусками, причем осуществляются три, а иногда и более движений: помимо вращения детали и продольного передвижения брусков последние совершают и колебательное движение. Главным рабочим движением является колебательное движение головки с абразивными брусками (рис. 8.51), направленное вдоль их оси; при этом ход брусков составляет 2…6 мм, а число двойных ходов (колебаний) в минуту 200…1000. Идея суперфиниша основана на так называемом принципе «неповторяющегося следа», заключающемся в том, что каждое отдельное зерно абразива не проходит дважды по одному и тому же пути. Число двойных колебаний брусков должно находиться в определенном соотношении с числом оборотов обрабатываемой детали. Скорость резания при суперфинише весьма низкая – от 1 до 2,5 м/мин.

Рис. 8.51. Схема суперфиниширования

Удельное давление абразивных брусков на обрабатываемую поверхность при суперфинише очень мало – в пределах 0,0049…0,245 МН/м2 (0,05…2,5 кГ/см2) (меньшие значения – при окончательном суперфинише, большие – при предварительном), вследствие этого поверхность при обработке не нагревается и высота гребешков получается меньше, чем при хонинг-процессе, не превышая 0,15…0,20 мкм, Зернистость брусков выбирается 8…3 и мельче (ГОСТ 3.647-71).

Охлаждение при суперфинише имеет большое значение для получения чистой поверхности. Здесь особенно важна смазывающая способность охлаждающей жидкости. Обычно применяется керосин с маслом.

Одна из задач суперфиниша – уничтожить, насколько возможно, риски, оставшиеся на поверхности от предыдущей механической обработки. Шероховатость поверхности, обработанной методом суперфиниша, достигает Ra0,012.

При суперфинише подача брусков на один оборот детали не является постоянной величиной, поэтому основное (технологическое) время устанавливается на основании хронометража. Толщина снимаемого слоя металла 0,005…0,020 мм; продолжительность обработки обычно лежит в пределах 0,2…0,5 мин.

При обработке шеек коленчатого вала методом суперфиниша абразивные бруски, укрепленные в головке, совершают 450 двойных колебаний в минуту с амплитудой 5 мм . Коленчатый вал совершает 135 оборотов в минуту. Охлаждающая жидкость поступает к брускам непрерывно. Все шатунные и коренные шейки обрабатываются одновременно примерно за 20 сек.

Полирование

Полирование – это процесс чистовой обработки поверхности мягким кругом с нанесенным на него мелкозернистым абразивным порошком, смешанным со смазкой.

Материалом для полировальных кругов служат войлок, фетр, парусина, кожа.

Новым видом абразивного инструмента являются полировальные круги с графитовым наполнителем. Применение этих кругов позволило:

а) получать высококачественную гладкую поверхность деталей с шероховатостью Ra0,025...0,012;

б) устранить малоэффективные, непроизводительные ручные способы и инструменты полирования;

в) увеличить производительность труда в 6…8 раз.

В состав полировальных кругов входят в основном естественный корунд ЕМ-28, бакелитовая связка и карандашный графит в качестве наполнителя. За короткое время полировальные круги с графитовым наполнителем нашли применение во многих отраслях машиностроения.

С развитием методов полирования вместо полировальных кругов стали применять полировальные абразивные ленты (см. рис. 8.48). Эти ленты изготовляются с тонким слоем абразивных зерен зернистостью 8…3 или покрывают их абразивными пастами. При полировании желобов колец шариковых подшипников ленты иногда заменяются текстильными жгутами, покрытыми абразивными пастами.

Полированием не исправляются погрешности геометрической формы, а также местные дефекты, полученные или оставшиеся от предыдущих операций (вмятины, раковины и др.). Полированием достигается шероховатость поверхности Ra0,025…0,012, но не обеспечивается высокая точность. Полированная поверхность имеет блестящий, зеркальный вид. Полирование ведется при высокой скорости полировального круга или абразивной ленты (до 40 м/сек). В массовом и крупносерийном производстве для полирования применяют многошпиндельные полировальные автоматы.

Накатывание

Цилиндрические рукоятки различных измерительных инструментов, рукоятки калибровой головки микрометрических винтов и круглые гайки для удобства пользования делают не гладкими, а рифлеными. Такая рифленая поверхность называется накаткой, а процесс ее получения – накатыванием. Накатка бывает прямой и перекрестной.

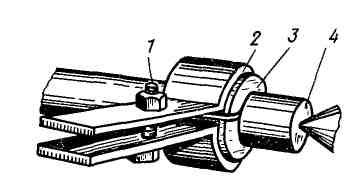

Для накатывания в резцедержателе суппорта токарного станка закрепляют державку 1 (рис. 8.52), в которой устанавливают для простой накатки один, а для перекрестной – два ролика 2 и 3 из инструментальной закаленной стали с насеченными на них зубчиками; эти зубчики имеют различные размеры и различное направление (рис. 8.53), что позволяет получать накатку различных узоров. На рис. 8.52 представлена схема накатывания рифлений.

При накатывании державку прижимают к вращающейся детали. Вследствие трения ролики начинают вращаться и, вдавливаясь в материал детали, образуют на ее поверхности накатку. Она может быть крупной, средней или мелкой в зависимости от размеров зубчиков на роликах.

Рис. 8.52. Схема накатывания рифлений

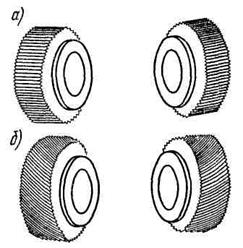

Рис. 8.53. Ролики для накатывания:

а – прямого, б – перекрестного

Таблица 8.2.

Режимы накатывания

| Обрабатываемый материал | Сталь | Бронза | Латунь | Алюминий | |

| σв ≤50 кГ/ммг (<490 Мн/м2) | σв >50 кГ/мм2 (>490 Мн/м2) | ||||

| Окружная скорость в м/мин | 20…25 | 10…15 | 25…40 | 40…50 | 80…100 |

| Диаметр детали | до 10 | Свыше 20 до 25 | Свыше 25 до 40 | Свыше 40 | до 60 |

| Продольная подача в мм/об. | 1 | 1,5 | 2 | 2,5 | 1,5 |

При накатывании подачу производят в двух направлениях – перпендикулярно оси детали и вдоль ее оси. Для получения достаточной глубины накатки нужно вести накатывание в 2…3 прохода. Правила накатывания следующие:

1) в начале накатывания следует сразу сильно нажать на державку и проверить, попадают ли зубчики роликов при следующих оборотах в сделанные ими насечки;

2) ролики должны соответствовать требуемому узору детали;

3) двойные ролики должны быть расположены точно один под другим;

4) перед работой нужно тщательно очистить ролики проволочной щеткой от остатков материала;

5) во время накатывания рабочие поверхности роликов следует хорошо смазывать веретенным или машинным маслом.

В табл. 8.2 приведены элементы режимов накатывания – окружные скорости и продольные подачи при накатывании.

Выглаживание

Выглаживанием называют многочисленные разновидности процесса обработки поверхности давлением, без снятия стружки, путем трения скольжения или качения. В процессе выглаживания происходит в той или иной мере изменение геометрических параметров поверхности и показателей физико-механического состояния поверхностного слоя детали. В связи с этим по технологическому назначению выглаживание разделяют на три вида: калибровка – для повышения точности размера поверхности и уменьшения шероховатости; выглаживание – для уменьшения шероховатости; отделка – для достижения упрочнения поверхностного слоя материала.

По получаемой точности поверхности калибровка примерно соответствует шлифованию, но значительно производительнее. Калибровке сопутствует значительное упрочнение поверхностного слоя металла детали.

При выглаживании – отделке (собственно выглаживании) происходит сглаживание неровностей поверхности. Сопутствующее этому упрочнение поверхности распространяется на небольшую глубину, соответствующую сравнительно небольшому давлению инструмента на поверхность детали. Выглаживание – отделку выполняют в условиях трения скольжения. Рабочей поверхности инструмента придают сферическую форму (выглаживание шариком) или цилиндрическую с образующей перекрывающейся с осью вращения детали (а не параллельной, как при обкатывании роликом).

Хорошие результаты дает выглаживание алмазом (алмазное выглаживание), имеющим незначительный коэффициент трения при скольжении, высокую твердость и износостойкость. Шероховатость поверхности можно сделать весьма малой (до Ra0,012). Его использование позволяет выглаживать поверхности, закаленные на высокую твердость (HRC 60).

Рабочей части алмаза придают сферическую форму (R = 2…4 мм). Применяемые режимы выглаживания: скорость 50…150 м/мин, подача 0,05…0,1 мм/об.

В настоящее время широко применяется выглаживание обкатыванием шариками или роликами, изготовленными из закаленной стали или твердого сплава. Устройство для обкатывания шариками представляет собой диск, по периферии которого сделаны отверстия, заполненные стальными шариками. Шарики сидят в отверстиях свободно, выступая на 0,5…1 мм, но выпасть не могут. При вращении диска под действием центробежной силы они наносят удары на обрабатываемую поверхность детали, помещенной в центры или патрон станка. Диску с шариками сообщается движение подачи вдоль оси обрабатываемой детали. Сила удара шариков о поверхность зависит от величины сближения диска с деталью. Выглаживание путем обкатывания роликами заключается в том, что поверхность вращающейся детали обкатывают прижимающимися к ней роликами.

Приспособление для обкатывания роликами сходно с приспособлением для накатывания рифлений (рис. 8.52). Оно отличается от последнего тем, что в державке, показанной на рис. 8.52, взамен роликов с насеченными зубчиками устанавливают гладкие закаленные ролики с полированной поверхностью.

Ролики (один, два или три), имеющие движение подачи, давят на обрабатываемую поверхность, уплотняя поверхностный слой металла, благодаря чему поверхность выглаживается и наклёпывается, получается чистой и твердой.

Поверхность, подлежащая обкатыванию, предварительно обрабатывается чисто; она должна быть гладкой, в противном случае гребешки микронеровностей при обкатывании вминаются в металл, вследствие чего в дальнейшем при эксплуатации машины не исключена возможность отрыва частиц гребешков от поверхности детали.

При обкатывании поверхности роликов и обрабатываемой детали обильно смазывают веретенным или машинным маслом, смешанным в равных количествах с керосином.

При обкатывании деталей, изготовленных из стали, скорость вращения 140…200 м/мин, подача 35…40 м/мин; для деталей, изготовленных из чугуна, скорость вращения 75…125 м/мин, подача до 20 м/мин.

Дата: 2019-04-23, просмотров: 1824.