Обработка шпоночных канавок

Шпоночные канавки на валах и вообще в охватываемых деталях изготовляются для призматических и сегментных шпонок.

Шпоночные канавки для призматических шпонок могут быть закрытыми с двух сторон (глухие), закрытыми с одной стороны и сквозными.

Шпоночные канавки изготовляются различными способами в зависимости от конфигурации канавки и вала, применяемого инструмента; они выполняются на горизонтально-фрезерных или на вертикально-фрезерных станках общего назначения или специальных.

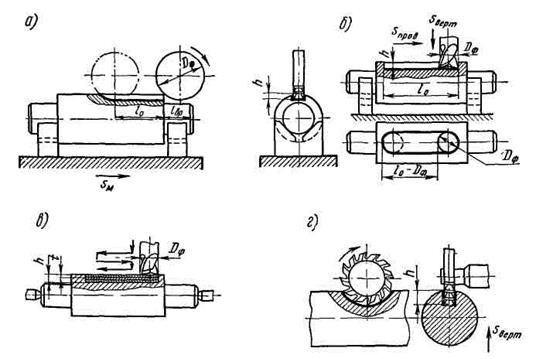

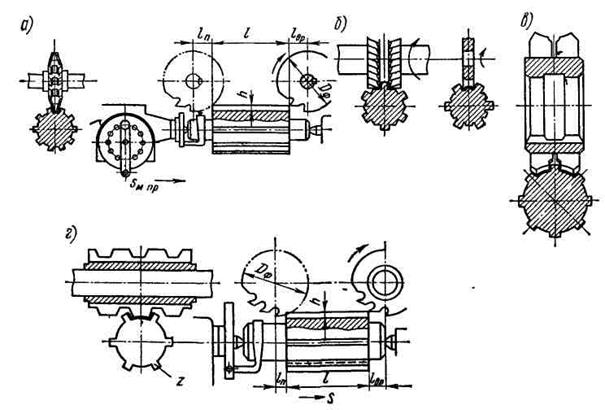

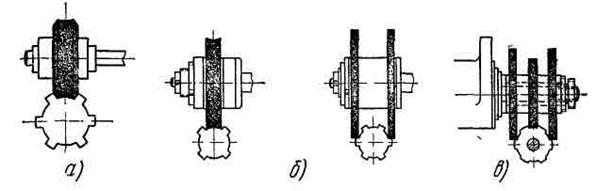

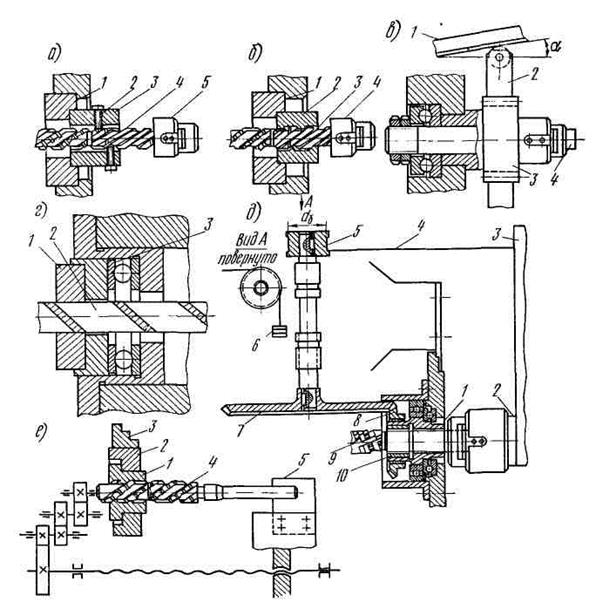

Сквозные и закрытые с одной стороны шпоночные канавки изготовляются фрезерованием дисковыми фрезами (рис. 8.8, а). Фрезерование канавки производится за один-два прохода. Этот способ наиболее производителен и обеспечивает достаточную точность ширины канавки.

Основное время при фрезеровании дисковой фрезой шпоночной канавки – сквозной и закрытой с одной стороны – определяется по формуле

(8.1)

(8.1)

где 10 — длина шпоночной канавки, в мм; Dф – диаметр фрезы в мм; h – глубина шпоночной канавки в мм; sм.пр – продольная подача в мм/мин.

[мм]

[мм]

Применение этого способа ограничивает конфигурация канавок: закрытые канавки с закруглениями на концах не могут выполняться этим способом; они изготовляются концевыми фрезами с продольной подачей за один или несколько проходов (рис. 8.8, б).

Фрезерование концевой фрезой за один проход производится таким образом, что сначала фреза при вертикальной подаче проходит на полную глубину канавки, а потом включается продольная подача, с которой шпоночная канавка фрезеруется на полную длину. При этом способе требуется мощный станок, прочное крепление фрезы и обильное охлаждение. Вследствие того что фреза работает в основном своей периферической частью, диаметр которой после заточки несколько уменьшается, в зависимости от числа переточек фреза дает неточный размер канавки по ширине.

Рис. 8.8. Методы фрезерования шпоночных канавок валов:

а – дисковой фрезой с продольной подачей, б – концевой фрезой с продольной подачей; в – концевой фрезой с маятниковой подачей, г – концевой дисковой фрезой с вертикальной подачей.

Применение этого способа ограничивает конфигурация канавок: закрытые канавки с закруглениями на концах не могут выполняться этим способом; они изготовляются концевыми фрезами с продольной подачей за один или несколько проходов (рис. 8.8 б).

Фрезерование концевой фрезой за один проход производится таким образом, что сначала фреза при вертикальной подаче проходит на полную глубину канавки, а потом включается продольная подача, с которой шпоночная канавка фрезеруется на полную длину. При этом способе требуется мощный станок, прочное крепление фрезы и обильное охлаждение. Вследствие того что фреза работает в основном своей периферической частью, диаметр которой после заточки несколько уменьшается, в зависимости от числа переточек фреза дает неточный размер канавки по ширине.

Основное время при фрезеровании шпоночной канавки, закрытой с двух сторон, за один проход определяется по формуле

[мин] (8.2)

[мин] (8.2)

где h – глубина шпоночной канавки, в мм; 10 – длина шпоночной канавки в мм; D ф – диаметр фрезы, равный ширине канавки в мм; su верт – вертикальная подача в мм/мин; s м.пр – продольная подача в мм/мин.

Для получения по ширине точных канавок применяются специальные шпоночно-фрезерные станки с «маятниковой подачей», работающие концевыми двухспиральными фрезами с лобовыми режущими кромками. При этом способе фреза врезается на 0,1…0,3 мм и фрезерует канавку на всю длину, затем опять врезается на ту же глубину, как и в предыдущем случае, и фрезерует канавку опять на всю длину, но в другом направлении (рис. 8.8 в). Отсюда и происходит определение метода – «маятниковая подача».

Этот метод является наиболее рациональным для изготовления шпоночных канавок в серийном и массовом производствах, так как дает вполне точную канавку, обеспечивающую взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает лобовой частью, она будет долговечнее, так как изнашивается не периферийная часть ее, а лобовая. Недостатком этого способа является значительно большая затрата времени на изготовление канавки по сравнению с фрезерованием за один проход и тем более с фрезерованием дисковой фрезой. Отсюда вытекает следующее: 1) метод маятниковой подачи надо применять при изготовлении канавок, требующих взаимозаменяемости; 2) фрезеровать канавки в один проход нужно в тех случаях, когда допускается пригонка шпонок по канавкам.

Основное время при фрезеровании шпоночной канавки, закрытой с двух сторон, с «маятниковой» подачей определяется по формуле

[мин] (8.3)

[мин] (8.3)

где 10 – длина шпоночной канавки в мм; D ф – диаметр фрезы, равный ширине канавки в мм; sм пр – продольная подача в мм/мин; h – глубина шпоночной канавки в мм; t – величина вертикального врезания на один ход фрезы в мм.

Сквозные шпоночные канавки валов можно обрабатывать на строгальных станках. Канавки на длинных валах, например на ходовом вале токарного станка, строгают на продольно-строгальном станке. Канавки на коротких валах строгают на поперечно-строгальном станке – преимущественно в индивидуальном и мелкосерийном производстве.

Шпоночные канавки под сегментные шпонки изготовляются фрезерованием с помощью концевых дисковых фрез (рис. 8.8 г).

Основное время при фрезеровании канавок под сегментные шпонки определяется по формуле

[мин], (8.4)

[мин], (8.4)

где h – глубина шпоночной канавки в мм; s м в ep т – вертикальная подача в мм/мин.

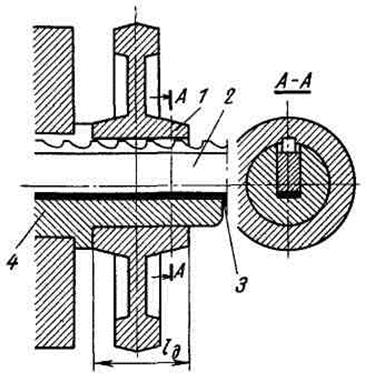

Шпоночные канавки в отверстиях втулок зубчатых колес, шкивов и других деталей, надевающихся на вал со шпонкой, обрабатываются в единичном и мелкосерийном производствах на долбежных станках, в крупносерийном и массовом – на протяжных станках. На рис. 8.9 показано протягивание шпоночной канавки в заготовке зубчатого колеса на горизонтально-протяжном станке.

Рис. 8.9. Обработка шпоночной канавки в отверстии протягиванием

Заготовка насаживается на направляющий палец 4, внутри которого имеется паз для направления протяжки 2. Когда канавка протягивается за 2 – 3 прохода, то под протяжку помещают подкладку 3.

Основное время при протягивании шпоночной канавки определяется по формуле

[мин], (8.5)

[мин], (8.5)

где L – рабочая длина протяжки в мм; l д – длина протягиваемой поверхности детали в мм; vp – скорость рабочего хода протяжки в м/мин; i – число проходов.

Обработка шлицевых поверхностей

В шлицевых соединениях сопряженные детали центрируются тремя способами:

1) центрированием втулки (или зубчатого колеса) по наружному диаметру шлицевых выступов вала;

2) центрированием втулки (или зубчатого колеса) по внутреннему диаметру шлицев вала (т.е. по дну впадин);

3) центрированием втулки (или зубчатого колеса) по боковым сторонам шлицев.

Форма шлицев бывает прямоугольная, эвольвентная и треугольная.

Шлицевые соединения широко применяются в машиностроении (станкостроении, автомобиле- и тракторостроении и других отраслях) для неподвижных и подвижных посадок.

Технологический процесс изготовления шлицев валов зависит от того, какой принят способ центрирования вала и втулки. Наиболее ггочным является способ центрирования по внутреннему диаметру шлицев вала; он применяется, например, в станкостроительной и реже в автомобильной промышленности. Центрирование по наружному диаметру шлицевых выступов вала встречается довольно часто, этот способ применяется в тракторостроении, в автомобилестроении, а также в станкостроении и др. Центрирование по боковым сторонам шлицев применяют сравнительно редко. В автомобильной промышленности этот способ применяется для передачи больших крутящих моментов при наименьшем боковом зазоре.

Шлицы на валах и других деталях изготовляются различными способами, к числу которых относятся: фрезерование с последующим шлифованием, накатывание (шлиценакатывание), протягивание, строгание (шлицестрогание).

Наиболее распространенным способом изготовления шлицев является фрезерование. Применение остальных способов имеет еще мало опыта; они весьма производительны, дают высокий технико-экономический эффект и, таким образом, являются прогрессивными. Применение их целесообразно в крупносерийном и массовом производствах.

Фрезерование шлицев

Шлицы валов небольших диаметров (до 100 мм) обычно фрезеруют за один проход, больших диаметров за два прохода. Черновое фрезерование шлицев, в особенности больших диаметров, иногда производится фрезами на горизонтально-фрезерных станках, имеющих делительные механизмы (рис. 8.10).

Рис. 8.10. Способы фрезерования шлицев валов:

а – шлицевой дисковой фрезой; б – двумя фрезами, в – двумя дисковыми специальными фрезами; г – шлицевой червячной фрезой

На рис. 8.10 а показано фрезерование одной канавки шлицев дисковой фасонной фрезой. Основное время при этом определяется по формуле

[мин], (8.6)

[мин], (8.6)

где l 0 – длина нарезаемых шлицев в мм; l вр – величина врезания;

,

,

l п – величина перебега; l п = 2…5 мм; i – число шлицев; h – высота шлица, фрезеруемого в данном проходе, в мм; D ф – диаметр фрезы в мм; S м np = szzn – продольная минутная подача; sz – подача на зуб фрезы в мм; z – число зубьев фрезы; п – число оборотов фрезы в минуту.

Фрезеровать шлицы можно способом, изображенным на рис. 8.10 б, позволяющим применять более дешевые фрезы, чем дисковые.

Более производительным способом является одновременное фрезерование двух шлицевых канавок двумя дисковыми фрезами специального профиля (рис. 8.10 в).

Чистовое фрезерование шлицев дисковыми фрезами производится только в случае отсутствия специального станка или инструмента, так как оно не дает достаточной точности по шагу и ширине шлицев.

Более точное фрезерование шлицев производится методом обкатки при помощи шлицевой червячной фрезы (рис. 8.10 г ). Фреза помимо вращательного движения имеет продольное перемещение вдоль оси нарезаемого вала. Этот способ является наиболее точным и наиболее производительным.

Определение основного времени в этом случае производится по формуле

[мин], (8.6’)

[мин], (8.6’)

где l 0 – длина нарезаемых шлицев в мм; l вр – величина врезания в мм;

h – высота шлица в мм; D ф – диаметр червячной фрезы в мм; l п – величина перебега равная 2…5 мм; z – число нарезаемых шлицев; i – число ходов (обычно i = 1); S 0 – подача фрезы в мм на один оборот нарезаемого вала; п – число оборотов фрезы в минуту; q – число заходов червячной фрезы.

При центрировании втулки (или зубчатого колеса) по внутреннему диаметру шлицев вала как червячная, так и дисковая фреза должна иметь «усики», вырезающие канавки в основания шлица, чтобы не было заедания во внутренних углах; эти канавки необходимы также при шлифовании по боковым сторонам и внутреннему диаметру.

Шлифование шлицев

При центрировании шлицевых валов по наружному диаметру шлифуют только наружную цилиндрическую поверхность вала на обычных круглошлифовальных станках; шлифование впадины (т.е. по внутреннему диаметру шлицев вала) и боковых сторон шлицев не применяется.

Рис. 8.11. Способы шлифования шлицев валов:

а – фасонным кругом, б – в две операции – одним и двумя кругами,

в – тремя кругами

При центрировании шлицевых валов по внутреннему диаметру шлицев фрезерование последних дает точность обработки по внутреннему диаметру до 0,05…0,06 мм, что не всегда является достаточным для точной посадки.

Если шлицевые валы после чернового фрезерования прошли термическую обработку в виде улучшения или закалки, то после этого они не могут быть профрезерованы начисто; необходимо шлифовать по поверхностям впадины (т.е. по внутреннему диаметру) и боковых сторон шлицев. Наиболее производителен способ шлифования фасонным кругом (рис. 8.11 а), но при таком способе шлифовальный круг изнашивается неравномерно ввиду неодинаковой толщины снимаемого слоя у боковых сторон и впадины вала, поэтому требуется частая правка круга. Несмотря на это, данный способ широко распространен в машиностроении.

Шлифовать шлицы можно в две отдельные операции (рис. 8.11 б); в первой шлифуют только впадины (по внутреннему диаметру), а во второй – боковые стороны шлицев. Для уменьшения износа шлифовального круга после каждого хода стола вал поворачивается и, таким образом, шлифовальный круг обрабатывает впадины постепенно одну за другой. Обычно вал поворачивается автоматически после каждого двойного хода стола станка. Но такой способ шлифования менее производителен, чем первый.

Для объединения двух операций шлифования в одну применяются станки, на которых шлицы шлифуют одновременно тремя кругами; один шлифует впадину, а два других – боковые поверхности шлицев (рис. 8.11 в).

На рис. 8.12 дана схема правки тремя алмазами фасонного шлифовального круга, показанного на рис. 186 а.

Рис. 8.12. Схема правки фасонного шлифовального круга

Основное время при шлифовании шлицев определяется по формуле

[мин], (8.7)

[мин], (8.7)

где l 0 – длина нарезаемых шлицев в мм; l вр – величина врезания в мм;

[мм];

[мм];

l п – величина перебега, равная 5…10 мм; h – высота шлица в мм; D ш – диаметр шлифовального круга в мм; z – число шлицев;

где i – число ходов; hn – припуск на шлифование в мм; SB – вертикальная подача – глубина шлифования на один ход стола в мм; k – поправочный коэффициент при шлифовании (от 1,15 до 1,5); vc т – скорость стола в м/мин.

Накатывание шлицев

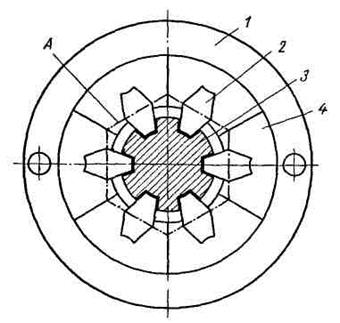

Накатывание шлицев без нагрева детали осуществляется роликами, имеющими профиль, соответствующий форме поперечного сечения шлицев. Вращающиеся на осях ролики (диаметром 100 мм ) по одному на каждый шлиц расположены радиально в сегментах 4 массивного корпуса 1 накатной головки (рис. 8.13). При передвижении головки по детали 3 свободно вращающиеся ролики 2, вдавливаясь в поверхность вала, образуют на ней шлицы соответствующей профилю ролика формы. Все шлицы накатываются одновременно, без вращения детали.

Рис. 8.13. Схема накатной головки для шлиценакатного станка:

1 – корпус; 2 – накатной ролик, 3 – обрабатываемая деталь; 4 – сегмент

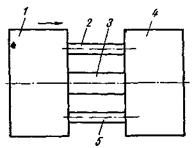

На специальных станках для накатывания шлицев (рис. 8.14) накатная головка 1 размещается на салазках, для которых направляющими служат валы 2 и 5, соединяющие две массивные стойки. Салазки перемещаются приводом от гидроцилиндра, расположенного в задней стойке. В передней стойке находится гидравлический зажимной патрон 4, в котором закрепляется обрабатываемая деталь 3. Каждый ролик независимо регулируется на требуемую высоту. Головка как самостоятельный узел снимается со станка, не нарушая расположения роликов. На смену роликов затрачивается 5…10 мин, на наладку станка – около 30 мин.

Рис. 8.14. Схема расположения накатной головки, зажимного патрона и обрабатываемой детали при накатывании шлицев:

1 – накатная головка; 2 и 5 – валы; 3 – обрабатываемая деталь; 4 –гидравлический зажимной патрон

На таких станках наибольшее число накатываемых шлицев доходит до 18, наименьшее составляет 6…8 (на валах диаметром 16 мм ). Продольная подача до 15 мм/сек. Получаемая точность шлицев по шагу 0,04 мм , непрямолинейность не превышает 0,04 мм на 100 мм длины.

Основное время при накатывании шлицев определяется по формуле

[мин], (8.8)

[мин], (8.8)

где L – длина накатываемых шлицев в мм; l – величина перебега ролика в мм; S м – минутная подача при накатывании в мм.

Процесс накатывания весьма производителен, так как все шлицы накатываются одновременно, при малой затрате времени, с достаточно высокой точностью.

Протягивание и строгание шлицев

Одним из методов изготовления шлицев на поверхности валов или подобных деталей является протягивание их на горизонтально-протяжных станках с применением специального приспособления.

Для протягивания сквозных шлицев применяется специальная протяжка с ножами, профиль режущей части которых соответствует форме шлица. Каждый шлиц протягивается поочередно с помощью делительного устройства.

При протягивании несквозных шлицев используется блочная протяжка, в которой режущие зубья имеют независимое взаимное перемещение в радиальном направлении.

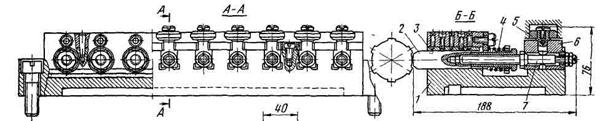

На рис. 8.15 представлена конструкция блочной протяжки для протягивания несквозных шлицев на горизонтально-протяжном станке с помощью специального приспособления.

В корпусе 1 блока устанавливаются по скользящей посадке ножи 2 прямоугольного сечения. Форма режущей части ножа соответствует профилю шлица. Каждый нож имеет независимое перемещение вдоль паза блока. Поджимная планка 3 регулирует зазор, необходимый для скольжения ножей в блоке. Ползуны 6 соединяются с ножами тягой 7; оси роликов 5 закреплены в ползунах 6; пружины 4 при помощи тяги 7 прижимают ролики к копирной линейке. В конце рабочего хода каждого ножа копир отводит ролик и выводит нож из обрабатываемой детали. Ножи затачиваются в специальном приспособлении комплектно.

Рис. 8.15. Блочная протяжка для протягивания несквозных шлицев

Процесс изготовления шлицев на валах (или других деталях) строганием (шлицестрогание) аналогичен процессу долбления зубьев зубчатых колес методом копирования с помощью многорезцовой головки. В этом случае все шлицы также обрабатываются одновременно набором профильных резцов, число которых равно числу впадин обрабатываемого шлицевого вала. Обрабатываемая деталь, расположенная вертикально, движется возвратно-поступательно; при каждом ходе вверх она входит внутрь неподвижной резцовой головки, в радиальных пазах которой размещены резцы. Все резцы одновременно нарезают шлицы, получая радиальную подачу на двойной ход обрабатываемой детали. При обратном ходе детали (вниз) резцы в головке отходят в радиальном направлении, чтобы избежать трения задних поверхностей резцов об обрабатываемую поверхность.

Процесс шлицестрогания весьма производителен и может быть применен в крупносерийном и массовом производстве при очень большом выпуске одинаковых деталей, так как для каждого числа шлицев должен быть изготовлен комплект специальных резцов. Наиболее выгодно применять его для обработки шлицев с припуском под шлифование.

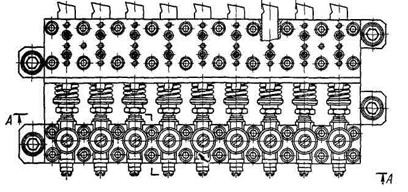

Изготовляются специальные шлицестрогальные станки-полуавтоматы модели МА-4В, которые могут быть использованы как отдельно работающие станки или, что особенно эффективно, встроенными в автоматическую линию.

Работа станочника на таких станках сводится лишь к установке и съему обрабатываемой детали. Все остальные движения, в том числе отвод стружки из зоны резания, включение и выключение охлаждения, закрытие и открытие ограждения, автоматизированы.

Главное движение, движения подачи и отвода резцов осуществляются гидравлическим приводом. Зажатие заготовки в центрах производится гидроцилиндром. Для установки и съема резцовой головки станки имеют подъемное устройство.

На станках указанной модели можно обрабатывать валы со сквозными и глухими шлицами диаметром от 25 до 60 мм при длине прорезаемой впадины от 70 до 370 мм и наибольшей глубине 3,5 мм .

Расстояние между центрами станка 445 мм ; скорость рабочего хода 22 м/мин, обратного 28 м/мин, диапазон бесступенчатых подач 0,03…0,15 мм/дв. ход; номинальная тяговая сила станков 3000 кГ (29430 н); мощность электродвигателя главного привода 14 квт, число оборотов в минуту 1000.

Весьма производительным методом обработки шлицев является одновременное долбление всех впадин шлицев специальной многорезцовой головкой.

Обработка шлицевых отверстий

Обработка шлицевых поверхностей в отверстиях втулок, зубчатых колес и других деталей производится обычно протягиванием. Сначала отверстие и иногда торец обрабатываются предварительно, потом отверстие протягивается круглой протяжкой и затем шлицевой протяжкой – обычной или прогрессивной.

Шлицевые отверстия диаметром до 50 мм протягиваются обычно одной комбинированной протяжкой.

Если втулка или зубчатое колесо подвергается термической обработке, то после этого на внутришлифовальном станке шлифуется цилиндрическая поверхность отверстия, которая сопрягается с дном впадины шлицев вала (при центрировании по внутреннему диаметру шлицев вала).

Протягивание винтовых шлицев отверстий (рис. 8.16) отличается от протягивания обычных отверстий тем, что в процессе работы движение режущих кромок зубьев протяжки должно осуществляться по винтовой линии, что достигается сочетанием поступательного и вращательного движений двумя способами. Первый способ – оба движения сообщаются протяжке при неподвижной детали.

Второй способ – поступательное движение сообщается протяжке, а вращательное – детали.

Вращательное движение протяжки можно получить или непосредственно путем самовращения ее силами резания, или принудительно специальным механизмом.

Самовращение протяжки применяется при небольших углах наклона на винтовой линии шлицев (до 10°) и невысоких требованиях к точности шага.

Как указано выше, принудительное вращение может быть сообщено или протяжке, или детали. Механизмы для вращения протяжки являются конструктивно более простыми, чем механизмы для вращения детали.

При небольших отверстиях вращение протяжки осуществляется двумя пальцами 2 (рис. 8.16 а), входящими в канавки протяжки 4. Пальцы размещаются во втулке 3, которая закреплена в опорном кольце 1 приспособления. Протяжка 4 соединяется со шпинделем станка патроном 5. При отверстиях больших размеров ( d >15 мм ) вращение протяжки происходит благодаря выступам в отверстии специальной гайки 2 (рис. 8.16 б), которые входят в направляющие пазы протяжки 3. Гайка 2 закреплена в опорном кольце 1 приспособления. Протяжка 3 соединяется патроном 4 со шпинделем станка.

На рис. 8.16 в показана схема протягивания винтовых шлицев с помощью копирной линейки. В суппорте станка устанавливают рейку 2, сцепляемую с зубчатым колесом 3. Одним концом рейка 2 через ролик прижимается к копирной линейке 1, закрепленной на станине под углом а, определяемым по формуле

,

,

где D – диаметр начальной окружности колеса 3, Т – шаг протягиваемых винтовых шлицев.

Изменяя угол установки копирной линейки, можно протягивать винтовые шлицы с различными значениями шага Т.

При продольном перемещении протяжки 4 она одновременно будет вращаться с зубчатым колесом 3 от передвигающейся рейки 2. Простой способ протягивания внутренних винтовых шлицев основан на свободном вращении заготовки 1 (рис. 8.16 г ) от самой протяжки 2 с винтовыми зубьями при ее поступательном движении. Свободное вращение заготовки от протяжки обеспечивается шариковой опорой 3.

Рис. 8.16. Протягивание винтовых шлицевых отверстий

На рис. 8.16 д показана схема устройства 1 для протягивания винтовых шлицев, когда протяжка 9 имеет только поступательное движение, а обрабатываемая деталь 10 – вращательное. Поступательно движущийся суппорт 2 станка через планку 3 тянет за собой трос 4, накрученный на барабан 5 с грузом 6. Барабан, вращаясь, передает вращение коническим зубчатым колесам 7 и 8, а колесо 8 одновременно вращает деталь 10, закрепленную в нем.

По шагу протягиваемых винтовых шлицев определяют числа зубьев колес 7 и 8.

,

,

где d 6 – диаметр барабана 5; z7 и z8 – число зубьев колес 7 и 8.

При отсутствии протяжного станка винтовые шлицы можно протягивать на токарно-винторезном станке, который настраивается для нарезания резьбы с шагом, равным шагу Т протягиваемых шлицев (рис. 8.16 ё).

Протягиваемая деталь 1 закрепляется обычно в разрезной втулке 2 самоцентрирующим трехкулачковым патроном 3. Протяжка 4 закрепляется на суппорте 5 станка, перемещаемого ходовым винтом 6. Точность протягиваемых винтовых шлицев обеспечивается точностью станка.

Контроль шлицевых валов и отверстий

В шлицевых валах проверяются следующие элементы:

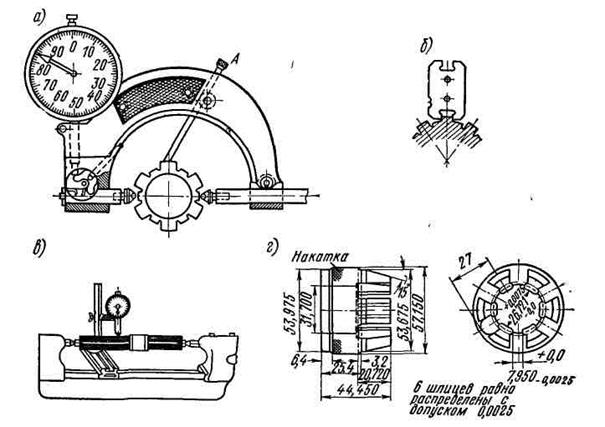

1) наружный или внутренний диаметр в зависимости от посадки детали (втулки, зубчатого колеса и др.) – по наружному или внутреннему диаметру шлицевого вала. Наружный диаметр проверяется обыкновенной предельной скобой; внутренний диаметр можно измерять микрометром, специальной скобой и индикаторной скобой. У индикаторной скобы шпилька А (рис. 8.17 а) устанавливается по наружному диаметру, что дает возможность быстрее измерять диаметр впадины. Нулевое положение индикатора устанавливается по измерительным плиткам или по эталону. Отклонение стрелки определяет действительный размер.

2) Толщина шлицев (выступов) проверяется предельными скобами (рис. 8.17 б).

3) Шлицевой вал на биение по внутреннему диаметру проверяется индикатором; проверяются также конусность и спиральность, для чего индикатор перемещается параллельно оси, а вал предварительна устанавливается горизонтально (рис. 8.17 в).

4) Расположение шлицев по окружности проверяется специальным шлицевым кольцом (рис. 8.17 г).

5) Профиль поверхности впадины шлицевых валов (по внутреннему диаметру) проверяется при помощи специальных шаблонов.

Универсальный прибор с делительной головкой позволяет проверить все элементы шлицевых валов: шаг, расположение шлицев по окружности и др.

Контроль шлицевых отверстий обычно производится шлицевой пробкой.

Рис. 8.17. Измерительные инструменты для шлицев:

а – индикаторная скоба; б – предельная скоба; в – проверка шлицев индикатором; г – специальное шлицевое кольцо для комплексной проверки шлицев вала

Дата: 2019-04-23, просмотров: 1541.