Сверление отверстий производят на одношпиндельных или многошпиндельных сверлильных станках. Тип станка и схема установки зависит от конструкции вала и расположения отверстий.

Наружную резьбу на валах нарезают резцом на станках моделей КТ36Л; КТ36Б и на универсальных токарно-винторезных станках; нарезают самооткрывающимися головками; фрезеруют групповыми резьбовыми фрезами на полуавтоматах моделей 5К63 и др.; накатывают на резьбонакатных полуавтоматах А2527 и др.

Из условий производительности резьбу шагом до 3 мм при числе витков до 20 нарезают твердосплавными резцами; при диаметре вала до 42 мм – резьбонарезными головками; при диаметре 42-100мм – групповыми фрезами; при диаметре больше 100мм – резцами. В массовом производстве резьбу накатывают на резьбонакатных станках с двумя роликами или плоскими плашками. При этом на обрабатываемом участке вала не должно быть лысок, пазов, отверстий.

Резьбовые отверстия, как правило, выполняются по 7…6 степеням точности. Резьбу в отверстиях нарезают обычно за одну операцию со сверлением и растачиванием на токарных, токарно-револьверных, агрегатных станках и автоматах.

Виды резьб и резьбовой инструмент

В машиностроительном производстве применяют цилиндрические резьбы – крепежные и ходовые, а также конические резьбы.

Основной крепежной резьбой является метрическая резьба треугольного профиля с углом профиля 60°. Дюймовая резьба с углом профиля 55° также является крепежной, но в странах бывшего СССР она применяется только при изготовлении запчастей и ремонте старого или зарубежного оборудования. Применение дюймовой резьбы при проектировании новых изделий не разрешается.

Ходовые резьбы изготовляют с прямоугольным и трапецеидальным профилем; последние бывают однозаходные и многозаходные. Резьба может быть наружная (на наружной поверхности детали) и внутренняя (на внутренней поверхности детали).

Наружную резьбу можно изготовлять различными инструментами: резцами, гребенками, плашками, самораскрывающимися резьбонарезными головками, дисковыми и групповыми фрезами, шлифовальными кругами, накатным инструментом.

Для изготовления внутренней резьбы применяют: резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики.

Тот или иной метод нарезания резьбы применяется в зависимости от профиля резьбы, характера и вида материала изделия, объема производственной программы и требуемой точности.

Для резьбовых соединений с крупным шагом по ГОСТу в зависимости от величины допуска по среднему диаметру установлено три квалитета точности: 6, 7, 8; для резьбовых соединений с мелким шагом – четыре квалитета точности: 6, 7, 8 и 9.

Обычно резьбу изготовляют по 7-му и 8-му квалитетам. При нарезании резьбы помимо основного критерия – точности среднего диаметра резьбы необходимо выдерживать в определенном соотношении угол профиля и шаг, что значительно осложняет процесс нарезания резьбы; кроме того, поверхность резьбы должна быть чистой и гладкой.

Нарезание резьбы резцами и гребенками

Треугольную резьбу часто нарезают на токарно-винторезных станках резьбовыми резцами, т.е. резцами обычного типа, заточенными под требуемым углом (60° для метрической резьбы и 55° – для дюймовой). Получение профиля резьбы обеспечивается соответствующим профилем резьбового резца, который должен быть заточен очень точно, и правильной установкой резца относительно детали: резец должен быть расположен строго перпендикулярно оси станка, так как в противном случае резьба получится косой; кроме того, передняя поверхность резца должна быть расположена на высоте центров станка. При другом ее положении резьба будет нарезана с неправильным углом.

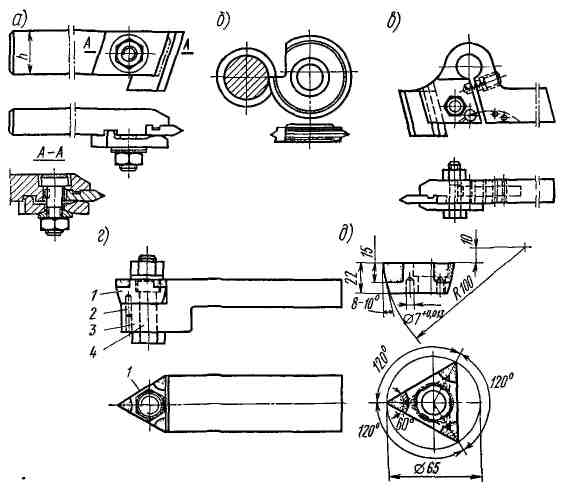

Высокие требования, предъявляемые к заточке резцов и сохранению правильного профиля, привели к внедрению в производство фасонных резьбовых резцов – призматических (рис. 8.18 а) и круглых (дисковых) (рис. 8.18 б). У этих резцов размеры элементов профиля резьбы выдерживаются более точно, чем у обычных, так как такие резьбовые резцы затачиваются по передней поверхности, а отшлифованные при изготовлении задние (боковые) поверхности сохраняют профиль неизменным.

Для улучшения качества поверхности резьбы часто применяют пружинные державки (8.18 в). Некоторые заводы применяют многорезцовые резьбовые головки. Трехрезцовая головка, представленная на рис. 8.18 г , состоит из корпуса 3, к которому болтом прикрепляется трехрезцовая пластина 1 (отдельно показана на рис. 8.18 д). По мере затупления одного из резцов пластина перезакрепляется так, чтобы в работе был новый, незатупившийся резец. Для этой цели в корпусе имеется штифт 2 (рис. 8.18 г), по которому пластина фиксируется своими тремя точно расположенными цилиндрическими отверстиями. Применение многорезцовых головок наиболее целесообразно в условиях серийного производства.

При нарезании резьбы одним резцом режущая кромка его вследствие быстрого притупления теряет форму, поэтому рекомендуется черновые ходы производить одним резцом с менее точным профилем, а чистовые ходы – чистовым резцом.

При нарезании резьбы новаторы производства широко применяют твердосплавные резьбовые резцы со специальной заточкой, значительно повышающие режимы резания, используют для нарезания не только прямой, но и обратный ход резца, применяют автоматические выключатели, благодаря чему значительно повышают производительность труда.

Рис. 8.18. Резцы для нарезания резьбы:

а – призматический; б – круглый, в – пружинная державка; г – трех-резцовая головка; д – трехрезцовая пластина

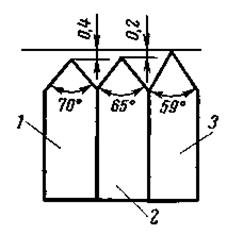

При скоростном нарезании резьбы происходит небольшое искажение ее профиля: угол профиля нарезаемой резьбы получается всегда больше угла при вершине резца на 30'–1°30'. Поэтому новаторы рекомендуют в этих условиях применять резцы с углом профиля, равным углу профиля нарезаемой резьбы, уменьшенному на 1°. Например, для нарезания метрической резьбы с углом профиля 60° угол профиля чистового резца принят 59°.

Применяют также нарезание резьбы за один проход, используя одновременно три резца, оснащенных твердым сплавом и в совокупности (рис. 8.19) напоминающих гребенку; черновой резец 1 имеет угол профиля 70°, получистовой резец 2 – 65° и чистовой резец 3 – 59°.

Рис. 8.19. Три резца для одновременного нарезания резьбы за один проход

Нарезание резьбы резцом производится за много ходов в зависимости от требуемой точности, диаметра резьбы и твердости материала нарезаемой детали.

Необходимо заметить, что применение высоких скоростей резания при нарезании наружной и внутренней резьб в упор, в тех случаях когда на станке нет специальных автоматических упоров, ограничивающих ход суппорта, часто приводит к браку детали. Происходит это потому, что при большом числе оборотов шпинделя рабочий не всегда успевает отвести резец по окончании прохода.

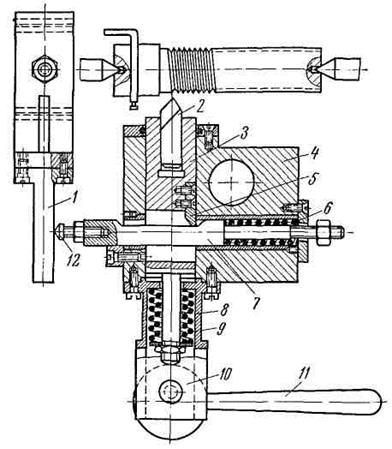

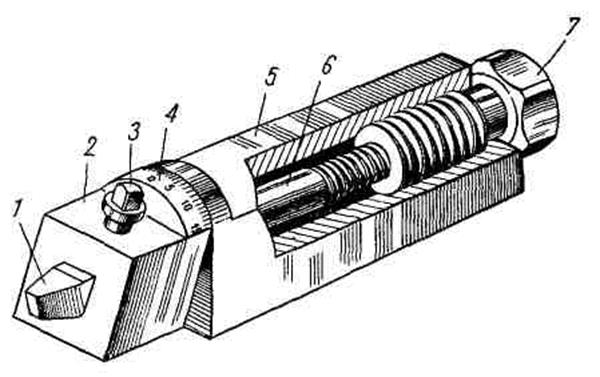

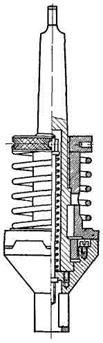

Значительно облегчается работа, когда для быстрого отвода резца используются специальные устройства, особенно автоматические. На рис. 8.20 показано такое устройство конструкции известного токаря-новатора В.К. Семинского.

Устройство состоит из корпуса 4, в котором на скользящей посадке смонтирована пиноль 3 с закрепленным в ней резцом 2. Связанный с пинолью сухарь 5 под воздействием пружины 9 (помещенной в стакане 8) постоянно прижат к специальному валику 7. Перед нарезанием резьбы пиноль 3 выдвинута вперед. Сухарь 5 упирается при этом в наружную цилиндрическую поверхность валика 7, занимающего крайнее левое положение.

На направляющих станины укрепляется упор 1 так, чтобы при входе резьбового резца в канавку регулируемый подвижной упор 12 вошел в контакт с упором 1. При этом валик 7 начинает двигаться слева направо, сжимая пружину 6. В момент, когда сухарь 5 окажется против выемки на валике 7, он под воздействием пружины 9 вместе с пинолью делает скачок назад, и резьбовой резец 2 выходит из резьбы.

После хода суппорт возвращают в исходное положение, устанавливают резец на глубину и поворотом рукоятки 11 эксцентрика 10 снова выдвигают пиноль вперед, а в это время валик 7 под воздействием пружины 6 проходит в крайнее левое положение и запирает механизм. В конце прохода механизм снова срабатывает и т.д.

Рис. 8.20. Автоматическое устройство для нарезания резьбы конструкции В.К. Семинского

В крупносерийном и массовом производстве, а также и в специализированном серийном производстве резьбу часто нарезают на станках, работающих по автоматическому циклу.

В полуавтоматах для скоростного нарезания резьб подача на глубину, рабочий и ускоренный ход, отвод резца и подача его в исходное положение осуществляются системой кулачковых, храповых и рычажных механизмов.

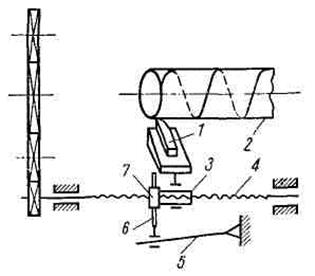

При нарезании точной резьбы на станках часто применяют специальные коррекционные устройства, которые компенсируют ошибки шага ходового винта. Эти устройства автоматически вводят поправки на точность ходового винта путем дополнительного поворота маточной гайки. Схема такого устройства показана на рис. 8.21. Перемещение резца 1 относительно нарезаемой детали 2 определяется перемещением маточной гайки 3 от ходового винта 4 и дополнительным поворотом ее от коррекционной линейки 5 через рейку 6 и зубчатое колесо 7.

Рис. 8.21. Коррекционное устройство для нарезания точной резьбы

Нарезание прямоугольной и трапецеидальной резьб является более сложной работой в сравнении с нарезанием треугольных резьб. Резьбы прямоугольного и трапецеидального профиля изготовляют как однозаходными, так и многозаходными. При нарезании таких резьб для установки резцов по углу подъема винтовой линии токари-новаторы применяют специальные державки. На рис. 8.22 показана одна из таких державок, состоящая из поворотной части 2 и корпуса 5. В поворотной части имеется гнездо для резца 1, закрепляемого винтом 3. На поворотной части державки имеется буртик 4, на котором нанесена шкала с градусными делениями; с помощью этой шкалы можно отсчитывать поворот согласно углу подъема винтовой линии резьбы, не производя специальной заточки резца. При повертывании болта 7 поворотная часть 2 державки закрепляется винтом 6.

Для повышения производительности труда при нарезании трапецеидальных резьб с крупным шагом применяют державку с двумя рез цами (рис. 8.23) – прорезным 1 и профильным 2, установленными один от другого на расстоянии, равном шагу нарезаемой резьбы.

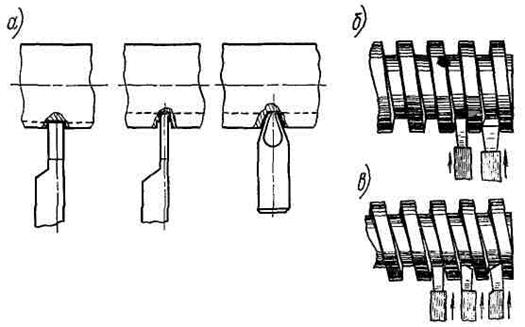

На рис. 8.24, а показано последовательное нарезание трапецеидальной резьбы тремя резцами.

На рис. 8.24, б, в показаны приемы нарезания прямоугольной резьбы двумя и тремя резцами.

Рис. 8.22. Специальная державка для нарезания прямоугольной и трапецеидальной резьбы

Рис. 8.23. Державка с двумя резцами для нарезания трапецеидальной резьбы

Рис. 8.24. Приемы нарезания резьбы:

а – трапецеидальной тремя резцами, б – прямоугольной двумя резцами, в – прямоугольной тремя резцами

Применение для нарезания резьбы гребенок сокращает время нарезания и, таким образом, увеличивает производительность резьбо-нарезания. При нарезании резьбы гребенкой работа резания распределяется между несколькими зубьями; для этой цели концы зубьев стачиваются от одного края гребенки к другому, так что глубина резания постепенно увеличивается. Особенно целесообразно и экономично применять гребенки при изготовлении больших партий одинаковых деталей. Гребенки нельзя применять при нарезании деталей, у которых резьба доходит до выступа или буртика, так как часть резьбы, находящаяся ближе к буртику, не получит полного профиля. Для точных резьб гребенки не применяются, так как они не могут дать высокой точности; их можно использовать только для предварительного нарезания.

Гребенки бывают плоские, тангенциальные и дисковые с кольцевыми и винтовыми канавками. Плоские гребенки применяются для нарезания треугольной резьбы с малым углом подъема: тангенциальные – для нарезания треугольной резьбы с большим углом подъема; они снабжены резьбой, обратной по отношению к резьбе обрабатываемой детали; если эта деталь должна иметь левую резьбу, то резьба гребенки – правая, и наоборот.

Круглые (дисковые) гребенки, так же как и круглые (дисковые) резцы, имеют то преимущество, что они затачиваются только по передней поверхности, допускают большое число переточек и, значит, имеют большой срок службы; благодаря этому они удобны в эксплуатации.

Нарезание многозаходных резьб

Нарезание многозаходной резьбы любого профиля начинают так, как если бы требовалось нарезать однозаходную резьбу с шагом, равным длине хода.

Нарезав одну винтовую канавку на полный профиль, отводят резец обратно (на себя) и, дав ходовому винту обратный ход, возвращают суппорт в начальное положение. После этого при неподвижном ходовом винте, а, следовательно, и неподвижном резце поворачивают деталь на такую часть окружности, сколько заходов имеет резьба, т. е. при двухзаходной – на половину оборота, при трехзаходной – на треть оборота и т. д.

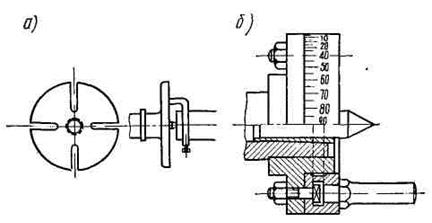

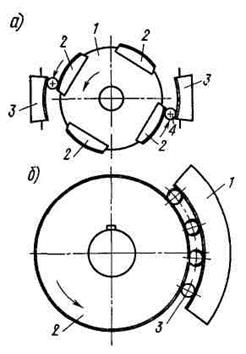

Весьма просто нарезается многозаходная резьба при помощи поводкового патрона с несколькими пазами; количество пазов должно равняться количеству заходов винта или быть кратным этому количеству (рис. 8.25, а).

Рис. 8.25. Поводковые патроны для нарезания многозаходной резьбы

а – с пазами; б – со специальной планшайбой

После нарезания каждого хода деталь снимают с центров и ставят вновь на них так, чтобы хомутик попал в следующий паз поводкового патрона; затем нарезают следующий ход.

Большое распространение имеет метод нарезания многозаходных винтов при помощи специальной планшайбы (рис. 8.25 б) с двумя дисками; один из этих дисков может поворачиваться относительно другого на различные углы в зависимости от числа заходов резьбы. На цилиндрической поверхности вращающегося диска нанесены деления, при помощи которых один диск устанавливается относительно другого на определенный угол.

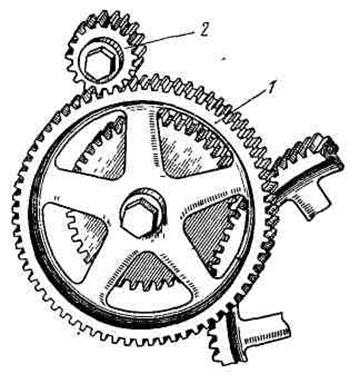

На токарных станках, имеющих передачу к ходовому винту через сменные зубчатые колеса (рис. 8.26), многозаходные резьбы можно нарезать при помощи промежуточного колеса 1 и колеса 2, сцепляемого с ним на гитаре; на колесе 1 ставится метка, после чего гитара расцепляется, а шпиндель повертывается на угол, соответствующий количеству зубьев колеса и количеству заходов нарезаемой резьбы.

Рис. 8.26. Использование сменных зубчатых колес при нарезании многозаходных резьб

Данный метод применяется, если число зубьев колеса делится на число заходов резьбы, в противном случае либо подбирают другие колеса, либо пользуются другим методом.

Менее точным, но не требующим никаких приспособлений, является нарезание при помощи передвижения верхних салазок суппорта с резцом на величину расстояния между заходами резьбы. Этим методом, как и предыдущим, можно пользоваться при нарезании наружной и внутренней многозаходной резьбы.

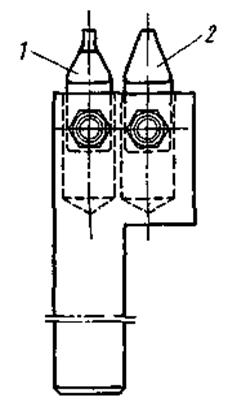

Многозаходную резьбу можно нарезать при помощи многорезцовых державок. На рис. 8.27 а показан резцедержатель для двух резцов, нарезающих одновременно двухзаходную резьбу.

На рис. 8.27 б показано приспособление для нарезания двухзаходной резьбы, состоящее из переднего 1 и заднего 2 резцедержателей, соединенных поперечным винтом 3 с правой и левой резьбой. Это приспособление можно применять для нарезания однозаходной резьбы. В этом случае резцы, из которых один будет черновым, а другой – чистовым, устанавливают один от другого на расстоянии, равном половине шага нарезаемой резьбы.

Рис 8.27. Резцедержатели для нарезания двухзаходных резьб

а – резцедержатель для двух резцов, б – специальное приспособление с двумя резцедержателями

Основное время для нарезания резьбы профильным резцом или гребенкой на токарных станках определяется по формуле

[мин], (8.9)

[мин], (8.9)

где l 0 – длина нарезки на детали в мм; l вр – величина врезания резца в мм; l п – величина перебега резца в мм; s – подача в мм/об ( s равна шагу резьбы); п – число оборотов детали в минуту; i – число ходов; g – число заходов резьбы (при нарезании резьбы гребенкой g = 1).

Основное время для нарезания резьбы на токарном станке по полуавтоматическому циклу определяется по формуле

[мин], (8.10)

[мин], (8.10)

где k о. x – коэффициент, учитывающий время на обратный ход каретки суппорта (т.е. время на автоматическое перемещение каретки суппорта в исходное положение перед началом каждого прохода);

(240° – угол поворота копирного барабана за время рабочего хода, который обычно принимается в приспособлении для полуавтоматического нарезания резьбы).

Остальные обозначения прежние.

Нарезание резьбы вращающимися резцами (вихревым методом)

Нарезание наружной резьбы так называемым вихревым методом осуществляется следующим образом.

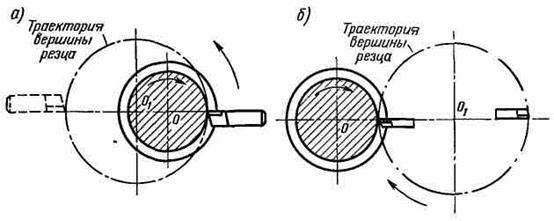

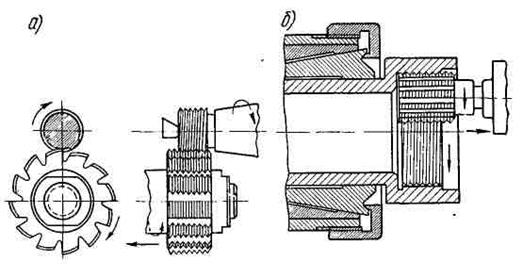

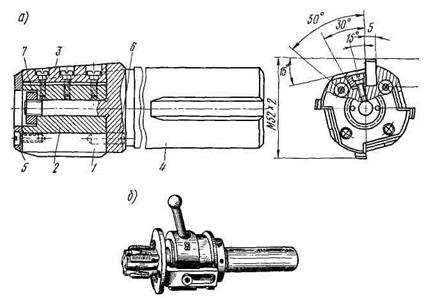

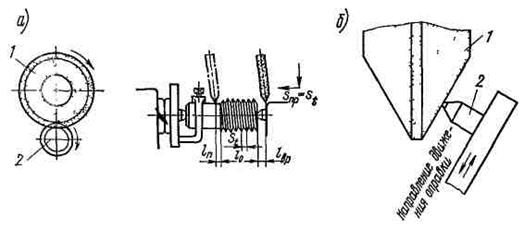

Деталь, на которой должна быть нарезана резьба, закрепляется в центрах токарно-винторезного станка или в патроне. В процессе работы она медленно вращается. В специальной головке, установленной на суппорте станка (рис. 8.28 а), закрепляется резец с пластинкой твердого сплава. Головка, вращающаяся от специального привода, расположена эксцентрично относительно оси нарезаемой детали. Таким образом, при вращении головки резец, закрепленный в ней, описывает окружность, диаметр которой больше диаметра детали. Периодически (один раз за каждый оборот головки) резец соприкасается с нарезаемой деталью по дуге и за каждой оборот головки прорезает на детали серповидную канавку, имеющую профиль резьбы.

За каждый оборот вращающейся детали при перемещении вращающейся головки вдоль оси детали на величину шага резьбы на детали будет образовываться один виток резьбы. При нарезании резьбы головку повертывают относительно оси детали на величину угла подъема винтовой линии резьбы.

Вихревое нарезание наружной резьбы с внешним касанием можно производить и по схеме, изображенной на рис. 8.28 б. На практике нарезание резьбы по этой схеме применяется реже, чем по схеме, показанной на рис. 8.28 а, ввиду образования более короткой и толстой стружки и получения менее чистой поверхности резьбы.

Рис. 8.28. Схема нарезания резьбы вращающимися резцами (вихревой метод нарезания резьбы): О-О1 расстояние между осями вращения детали и резца

При вихревом нарезании резьбы скорость резания, соответствующая скорости вращения резца, принимается в пределах от 150 до 450 м/мин; круговая подача берется от 0,2 до 0,8 мм за один оборот резца.

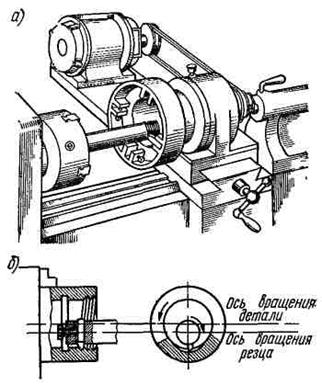

В некоторых конструкциях головок для вихревой резьбы закрепляют не один, а два или четыре резца (рис. 8.29 а); у четырехрезцовых головок два резца прорезают канавку, третий придает ей профиль резьбы, четвертый удаляет заусенцы (на рисунке один резец).

При нарезании внутренней резьбы деталь закрепляется в патроне станка, резец – в оправке головки, которая устанавливается на суппорте станка (рис. 8.29 б).

За каждый оборот вращающейся детали при перемещении вращающейся головки вдоль оси детали на величину шага резьбы на детали будет образовываться один виток резьбы. При нарезании резьбы головку повертывают относительно оси детали на величину угла подъема винтовой линии резьбы.

Вихревое нарезание наружной резьбы с внешним касанием можно производить и по схеме, изображенной на рис. 8.28 б. На практике нарезание резьбы по этой схеме применяется реже, чем по схеме, показанной на рис. 8.28 а, ввиду образования более короткой и толстой стружки и получения менее чистой поверхности резьбы.

При вихревом нарезании резьбы скорость резания, соответствующая скорости вращения резца, принимается в пределах от 150 до 450 м/мин; круговая подача берется от 0,2 до 0,8 мм за один оборот резца.

В некоторых конструкциях головок для вихревой резьбы закрепляют не один, а два или четыре резца (рис. 8.29 а); у четырехрезцовых головок два резца прорезают канавку, третий придает ей профиль резьбы, четвертый удаляет заусенцы (на рисунке один резец).

При нарезании внутренней резьбы деталь закрепляется в патроне станка, резец – в оправке головки, которая устанавливается на суппорте станка (рис. 8.29 б).

Рис. 8.29. Нарезание резьбы вращающимися резцами:

а – головка для четырех резцов (в положении, показанном на рисунке, установлен только один резец), б – схема нарезания внутренней резьбы

Нарезать резьбу вихревым методом можно на токарно-винторез-ных, резьбонарезных и резьбофрезерных станках при помощи специальных устройств.

Основное время нарезания резьбы вращающимися резцами (вихревым методом) определяется по формуле

[мин], (8.11)

[мин], (8.11)

где l o – длина резьбы в мм; l вр – величина врезания резьбы в мм (l вр = 1…2 шага резьбы в мм); l п – величина перебега резьбы в мм (l П = 1…2 шага резьбы в мм); s – шаг нарезаемой резьбы в мм; п – число оборотов детали в минуту; D н – наружный диаметр резьбы в мм; s о – круговая подача детали в мм на один резец за один оборот резцовой головки;

;

;

np – число оборотов резцовой головки в минуту;

v р – скорость резания в м/мин; Dp – диаметр резцовой головки в мм; zp – число резцов, установленных в резцовой головке (zp = l…4); i – число ходов (i=l; резьба обычно нарезается за один ход).

Нарезание резьбы плашками и самораскрывающимися резьбонарезными головками

Основной недостаток всех типов плашек – это необходимость свинчивания их по окончании нарезания, что вызывает значительную затрату времени и снижает производительность, а также ухудшает качество резьбы.

Нарезание резьбы самораскрывающимися резьбонарезными головками (рис. 8.30 б), применяемыми на автоматах, револьверных и болторезных станках, значительно производительнее (в 3…4 раза), чем нарезание плашками (рис. 8.30 а), так как благодаря автоматическому раскрыванию обратного свинчивания их не требуется.

Резьбонарезные головки нормализованной конструкции изготовляются серийным порядком с тангенциальным и радиальным расположением плашек, а также с круглыми плашками.

Основное время при нарезании резьбы плашками определяется по формуле

[мин], (8.12)

[мин], (8.12)

где l 0 – длина нарезаемой резьбы в мм; l вр – величина врезания плашек в мм; l п – величина перебега плашек в мм (1вр = l п = 1…2 шага резьбы в мм); s – шаг нарезаемой резьбы в мм; п – число оборотов в минуту при рабочем ходе (при нарезании резьбы); по – число оборотов в минуту при обратном ходе (при свинчивании).

Основное время при нарезании резьбы самораскрывающимися резьбонарезными головками определяется по формуле

[мин], (8.12’)

[мин], (8.12’)

Фрезерование резьбы

Фрезерование наружной и внутренней резьбы широко применяется в производстве; оно осуществляется двумя способами: 1) дисковой фрезой, 2) групповой фрезой.

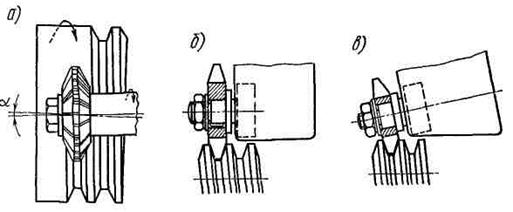

Первый способ – фрезерование дисковой фрезой – применяется при нарезании резьб с большим шагом и крупным профилем. Нарезание дисковой фрезой производится за один проход и для очень крупных резьб – за два или три прохода. Профиль фрезы соответствует профилю резьбы; ось фрезы располагается по отношению к оси детали под углом а, равным углу наклона резьбы (рис. 8.31 а). Дисковые фрезы применяются симметричные (рис. 8.31 б) и несимметричные (рис. 8.31 в) в зависимости от конструкции станка. При нарезании резьбы фреза вращается и имеет поступательное движение вдоль оси детали, причем перемещение за один оборот детали должно точно соответствовать шагу резьбы. Вращение детали происходит медленно в соответствии с подачей.

Рис. 8.31. Схемы фрезерования резьбы дисковыми фрезами:

а – смещение осей фрезы и нарезаемой детали, б – фреза симметричного профиля; в – фреза несимметричного профиля

Основное время при нарезании резьбы дисковой фрезой на резьбо-фрезерных станках определяется по формуле

t 0 = t 1 + t 2 + t 3 [мин], (8.13)

где t 1 – время нарезания при первом проходе; t 2 – время нарезания при втором проходе; t 3 – время нарезания при третьем проходе.

Время нарезания для каждого прохода определяется отдельно, так как глубина резания, минутная подача и врезание для каждого из них различны.

Время нарезания каждого прохода ti определяется по формуле

[мин] (8.14)

[мин] (8.14)

где l 0 – длина резьбы в мм; l вр – величина врезания дисковой фрезы в мм; l п – величина перебега дисковой фрезы в мм (для резьбы на проход l п= 1…3 шага резьбы; для резьбы в упор l п = 0); d – наружный диаметр нарезаемой резьбы в мм; st – шаг резьбы в мм; α – угол наклона витков резьбы к оси нарезаемой детали в градусах; s м – минутная подача по наружной окружности нарезаемой детали в мм/мин; i – число ходов; g – число заходов резьбы;

s м=szzn ф [мм/мин],

здесь sz – подача в мм на один зуб резьбовой фрезы; z – число зубьев резьбовой фрезы; n ф – число оборотов резьбовой фрезы в минуту;

,

,

здесь v – скорость резания в м/мин; D – диаметр фрезы в мм.

Величину врезания дисковой фрезы l вр можно приблизительно определить по формуле

[мм],

[мм],

здесь t – глубина резьбы в мм.

Второй способ – фрезерование групповой фрезой – применяется для получения коротких резьб с мелким шагом (рис. 8.32 а – фрезерование наружной резьбы, рис. 8.32 б – фрезерование внутренней резьбы). Групповая фреза (называется иногда гребенчатой) представляет собой как бы группу дисковых фрез, собранных на одну оправку (отсюда название «групповая фреза»).

Рис. 8.32. Схемы фрезерования резьбы групповыми фрезами:

а – наружной резьбы, б – внутренней резьбы

Длина фрезы обычно принимается на 2…5 мм больше длины фрезеруемой резьбы. Групповая фреза для нарезания резьбы устанавливается параллельно оси детали, а не под углом, как дисковая фреза. (Резьбу с большим наклоном групповой фрезой нарезать нельзя.) Предварительно производят врезание фрезы на глубину резьбы. Во время полного оборота детали групповая фреза перемещается на величину шага резьбы.

Фрезерование резьбы происходит за 1, 2 оборота детали; 0,2 оборота детали необходимо для врезания фрезы на глубину резьбы и перекрытия места врезания. Основное время для нарезания резьбы групповой фрезой на резьбофрезерных станках определяется по нижеследующей формуле, выведенной из формулы (8.14); при этом принято, что деталь делает один оборот и коэффициент врезания равен 1,2; число проходов и число заходов при нарезании групповой фрезой равно единице:

[мин] (8.15)

[мин] (8.15)

Нарезание внутренней резьбы метчиками

Внутреннюю резьбу часто нарезают метчиками. Метчики бывают ручные и машинные. Ручные метчики применяются обычно комплектом из двух или трех штук. Машинные метчики применяются для работы главным образом на сверлильных станках. Машинные метчики бывают цельные, прямые, с вставными ножами и гаечные.

Для нарезания резьбы в отверстиях малых и средних диаметров применяют метчики цельные и гаечные, для нарезания в отверстиях больших диаметров (до 300 мм ) – цельные метчики со вставными ножами или резьбонарезные головки с раздвижными плашками.

Для нарезания гаек в специализированном производстве крепежных деталей или при изготовлении большого количества гаек в серийном производстве применяются специальные станки для нарезания гаек при помощи изогнутого метчика. Такой станок (рис. 8.33 а) имеет подшипник, в котором закреплен пустотелый шпиндель с изогнутой трубкой; в этой трубке расположен изогнутый метчик. До начала работы трубка заполняется гайками. Гайки после нарезания резьбы перемещаются автоматически сквозь трубку и падают в ящик. Изогнутая форма метчика препятствует выпадению его из шпинделя.

|

|

Рис. 8.33. Схемы нарезания резьбы в гайках на специальных станках

Наиболее производительным является нарезание гаек на гайконарезных автоматах и полуавтоматах с кривыми метчиками, закрепленными в специальном патроне (рис. 8.33 б), состоящем из двух половин. Метчик вместе с направляющей втулкой закладывается в одну половину патрона, после чего вторая половина скрепляется болтами с первой. От перемещения метчик удерживается гайками, находящимися на его хвосте. Гайки загружаются в бункер станка и, под действием ползуна подаются к метчику. Такие автоматы изготовляются обычно двухшпиндельными.

Если при нарезании резьбы сквозной проход метчика невозможен, необходимо вывинтить метчик по окончании нарезания; для этого у многих револьверных и сверлильных станков имеются реверсивные устройства. При отсутствии у станков реверсивного устройства применяются специальные реверсивные патроны, которые имеют зубчатую передачу, переключающуюся на обратный ход в конце нарезания отверстия.

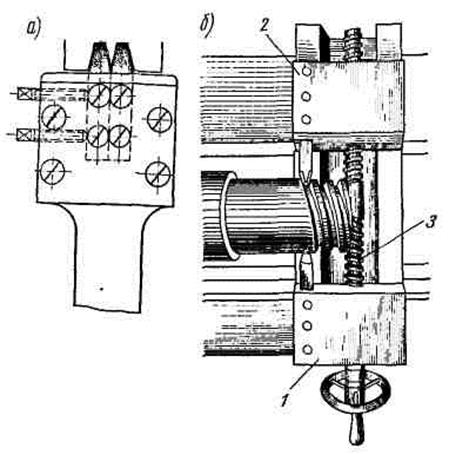

Для устранения поломок метчика при упоре его в дно глухого отверстия, а также при перегрузке, являющейся следствием твердости материала или отсутствия смазки и т.п., применяются специальные предохранительные патроны (рис. 8.34), позволяющие метчику останавливаться при вращающемся шпинделе, когда крутящий момент превысит величину, безопасную для прочности механизма.

Основное время при нарезании резьбы метчиком в сквозном и глухом отверстии определяется по формуле

[мин], (8.16)

[мин], (8.16)

где l 0 – длина нарезаемой резьбы в мм, l вр – длина врезания метчика в мм; l п – длина перебега метчика в мм (l п = 2…3 s при сквозном отверстии и l п = 0 при глухом отверстии); s – шаг нарезаемой резьбы в мм; п –число оборотов при рабочем ходе (при нарезании резьбы) в минуту; п0 – число оборотов при обратном ходе (при вывинчивании метчика) в минуту.

Рис. 8.34. Специальный предохранительный патрон для нарезания резьбы

Основное время при нарезании резьбы гаечным летчиком определяется по формуле

[мин], (8.17)

[мин], (8.17)

где l п = 0.

При нарезании резьбы в термически обработанных до высокой твердости сталях, а также в труднообрабатываемых сталях и сплавах повышенной прочности твердосплавные метчики обеспечивают значительно большую стойкость и лучшее качество нарезаемой резьбы, чем метчики из быстрорежущей стали. В метчиках диаметром 40 мм и более целесообразно применять механическое крепление пластинок твердого сплава, так как это обеспечивает лучшее использование твердого сплава, более высокое качество и долговечность инструмента.

На рис. 8.35 а показан сборный метчик, у которого пластины 1 твердого сплава крепятся в пазах втулки 2 с помощью клиновых прижимов 3. В осевом направлении пластины фиксируются торцом корпуса 4 метчика и крышкой 5, привернутой к втулке 2. Эта втулка крепится к корпусу 4 гайкой 7 и фиксируется от проворота штифтом 6.

Рис. 8.35. Сборный метчик (а), резьбонарезная головка для нарезания внутренней резьбы (б)

Нарезание резьбы такими метчиками обеспечивает точность по 7-му квалитету. Для сталей 45 и 40X (HRC 38…40) применяются пластины Т15К10, а для высокопрочного чугуна (НВ 350…380) – ВК8.

Для нарезания внутренней резьбы на револьверных станках и автоматах применяют резьбонарезные головки (рис. 8.35 б) с раздвижными плоскими плашками, называемыми иногда самооткрывающимися метчиками. Принцип действия этих головок схож с принципом действия самораскрывающихся головок для нарезания наружной резьбы. Как только нарезание резьбы окончено, режущие плашки автоматически сдвигаются, что позволяет вывести их из отверстия, в котором нарезалась резьба.

Основное время при нарезании резьбы самооткрывающимся метчиком определяется по формуле

[мин], (8.18)

[мин], (8.18)

Шлифование резьбы

Шлифование резьбы широко применяется при изготовлении резьбонарезного инструмента, резьбовых калибров, накатных роликов, точных винтов и других деталей с точной резьбой. Шлифуют резьбу обычно после термической обработки, которая часто искажает элементы резьбы. Процесс шлифования резьбы одно- и многониточным кругом (рис. 8.36 а) аналогичен фрезерованию соответственно дисковой или групповой фрезой.

Рис. 8.36. Абразивные круги для шлифования резьбы:

а – однониточный, б – многониточный

Шлифование однониточным кругом 1 (рис 8.37 а) осуществляется при продольном перемещении детали 2. Однониточные круги правят одним или двумя алмазами при помощи специального приспособления (рис 8.37 б: 1 – шлифовальный круг; 2 – державка с алмазом).

Рис. 8.37. Шлифование резьбы однониточным кругом:

а – схема шлифования 1 – шлифовальный круг, 2 – деталь; б – правка круга 1 – шлифовальный круг, 2 – державка с алмазом

Многониточные круги применяют преимущественно при шлифовании резьбы на деталях с короткой нарезанной частью (обычно не более 40 мм). На рис. 8.38 а, б показаны схемы шлифования (I и II – положения круга). Ширина шлифовального круга должна быть больше длины шлифуемой резьбы на 2…4 шага. На круге делается кольцевая резьба с требуемым шагом. Шлифование производится по методу врезания при продольном передвижении детали на 2…4 шага за 2…4 ее оборота.

Если длина резьбы больше ширины многониточного круга, шлифование производится при продольном передвижении детали относительно круга. Все нитки резьбы детали последовательно шлифуются всеми нитками шлифовального круга. Заправляют круг под углом а, как показано на рис. 8.38 б. Врезное многониточное резьбошлифование неизбежно приводит к искажению профиля резьбы, при продольном перемещении детали относительно шлифовального круга искажение профиля получается значительно меньшим.

Профилируют многониточный шлифовальный круг на большинстве станков посредством накатывания кольцевой резьбы стальным роликом (рис. 8.38 г). Ролик для накатывания кольцевой резьбы изготовляют из закаленной стали одной из марок – Р18, У12, ХВГ. На цилиндрической поверхности ролика нарезана кольцевая резьба с требуемым шагом и углом профиля; на той же поверхности ролика прорезаны пересекающие кольцевую резьбу спиральные канавки с не равномерным шагом; иногда вместо спиральных канавок по всей поверхности резьбы ролика просверливают отверстия. При накатывании шлифовальный круг приводится в медленное вращение, благодаря чему круг заставляет вращаться ролик. Витки ролика постепенно выкрашивают на поверхности круга канавки, образуя кольцевую резьбу.

Рис. 8.38. Шлифование резьбы многониточным кругом:

а и б – схемы шлифования, I и II – соответственно начальное и конечное положения шлифовального круга, в – заправка многониточного шлифовального круга под углом α, г – ролик для накатывания кольцевой резьбы на круге

На некоторых резьбошлифовальных станках имеются специальные приспособления для профилирования многониточного шлифовального круга алмазом.

Основное время при шлифовании резьбы однониточным кругом определяется по следующей формуле

[мин], (8.19)

[мин], (8.19)

где l 0 – длина резьбы в мм; l вр – длина врезания в мм; l п – длина перебега в мм;

l вр= l п = (1…3)st,

st – шаг резьбы в мм; п – число оборотов детали в минуту; а – припуск на шлифование по среднему диаметру резьбы в мм; sn – поперечная подача на один проход (глубина шлифования) в мм; k – коэффициент, учитывающий точность шлифования.

Основное время при шлифовании резьбы многониточным кругом определяется по формуле

[мин] (8.20)

[мин] (8.20)

где d – наружный диаметр резьбы в мм; пм – число оборотов детали за время шлифования резьбы; пи обычно принимают равным 2,2 (первый оборот – предварительное шлифование, второй оборот – окончательное). Подвод детали к кругу производится во время вращения детали, поэтому для шлифования требуется не 2, а 2,2 оборота; v – скорость вращения детали в м/мин.

Резьбы с большим шагом шлифуют после предварительного нарезания резцом или фрезой и термической обработки их. Резьбы с малым шагом (до 1,5 мм) на закаленном валике часто образуются вышлифовыванием однониточным или многониточным кругом.

Шлифуют резьбу главным образом на специальных резьбошлифовальных станках. При небольших размерах производства можно шлифовать наружную и внутреннюю резьбу на токарно-винторезных станках, обладающих достаточной точностью, при помощи специальных приспособлений.

При шлифовании резьб точность обработки обычно выражается Допуском по среднему диаметру в мм, по шагу резьбы (на длине 25 мм) в мм и по половине угла профиля в мин. Характеристики точности, достигаемой при различных способах резьбошлифования, приведены в табл. 8.1.

Таблица 8.1

Точность резьбошлифования

| Вид шлифования | По среднему диаметру в мм | По шагу резьбы в мм на длине 25 мм | По половине угла профиля в мин |

| Многониточное по методу врезания | ±0,03 | ± (0,005…0,008) | ±(6…10) |

| Многониточное по методу продольной подачи | ±0,015 | ±(0,005…0,008) | ± (6…10) |

| Однониточное | ±0,005 | ±(0,002…0,003) | ± (6…10) |

Бесцентровое шлифование резьбы применяется преимущественно в массовом производстве при наличии многониточных кругов. Этим методом можно шлифовать только наружную резьбу. Для этих целей применяются станки, имеющие схемы обычных бесцентрово-шлифовальных станков, снабжаемые многониточными кругами с кольцевыми канавками, имеющими профиль шлифуемой резьбы. Круги имеют конусную заборную часть, что позволяет шлифовать деталь по наружному диаметру при наличии припуска, а образование профиля резьбы происходит постепенно по мере перемещения детали.

Деталь опирается на нож, точно установленный под углом подъема винтовой линии резьбы. Ось ведущего круга наклонена в вертикальной плоскости в ту же сторону, что и нож, но на угол, вдвое больший, благодаря чему заготовка помимо вращения осуществляет также осевую подачу на один шаг за один оборот. Вращение заготовки в несколько раз медленнее, чем при круглом шлифовании.

При шлифовании резьбы на деталях, имеющих головку или буртик, препятствующие сквозной осевой подаче, образование резьбы осуществляется за 1,2…1,5 оборота заготовки. В этом случае резьба шлифуется сразу по всей длине с предварительным врезанием шлифовального круга на глубину профиля.

При шлифовании таким методом можно получить резьбу с точностью до 6-го квалитета; производительность при обработке деталей длиной 20…30 мм составляет 30…50 шт. в минуту.

Накатывание резьбы

Накатывание резьбы осуществляется при помощи давления, а не резания металла. При этом методе волокна материала не разрезаются, а деформируются пластически под воздействием резьбонакатных плашек или роликов, выступы которых вдавливаются в обрабатываемый металл. Полученная таким методом резьба имеет ровную, чистую и уплотненную поверхность.

Накатывается резьба в холодном состоянии. Материал изделия влияет весьма сильно на качество резьбы: высокое качество резьбы получается на изделиях из пластичного материала; на твердом материале резьба, в особенности крупная, накатывается на мощных станках с большими нагрузками.

Резьбу можно накатывать двумя способами: 1) плоскими накатными плашками и 2) накатными роликами (иногда их называют круглыми плашками).

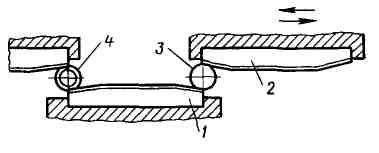

На рис. 8.39 показана схема накатывания резьбы плоскими плашками. Плашка 1 неподвижна, а подвижная плашка 2 установлена на ползуне, совершающем прямолинейное возвратно-поступательное движение; 3 – деталь в положении до накатывания; 4 – деталь в положении после накатывания.

Рабочая поверхность плашек имеет прямолинейную резьбу (развертку резьбы винта) с профилем и углом подъема, соответствующими профилю и углу подъема накатываемой резьбы. Помещенная между плашками цилиндрическая заготовка в результате перемещения подвижной плашки 2 переходит из первоначального положения 3 в конечное 4 и при этом вследствие деформации металла приобретает резьбовую поверхность. Неподвижная плашка 1 имеет заборную часть, захватывающую заготовку и формирующую профиль резьбы, калибрующую часть и сбег, обеспечивающий плавный выход заготовки из плашек. Подвижная плашка обычно изготовляется без заборной части.

Рис. 8.39. Схема накатывания резьбы плоскими плашками

При работе плоскими плашками возникают большие давления, поэтому этим способом нельзя накатывать резьбы на недостаточно жестких или пустотелых заготовках.

Для получения требуемых размеров резьбы диаметр заготовки (d3) должен быть примерно равен среднему диаметру резьбы. Его можно приближенно определить по формуле

[мм], (8.21)

[мм], (8.21)

где d 3 – диаметр заготовки в мм; d н – наружный диаметр резьбы в мм, d в – внутренний диаметр резьбы в мм.

Для накатывания резьбы плоскими плашками применяются специальные станки, имеющие ползун, на котором крепится подвижная плашка. В зависимости от конструкции станка ползун с плашкой совершает возвратно-поступательное движение в вертикальной, горизонтальной или наклонной плоскости.

Резьбонарезные станки с плоскими плашками изготовляются автоматически действующими (в редких случаях с ручной установкой заготовки). Заготовка накатывается за один двойной ход ползуна. Длина хода ползуна зависит от длины плашек.

Машинное время накатывания резьбы

[мин], (8.22)

[мин], (8.22)

где п – число двойных ходов ползуна в минуту; i – число прокатываний заготовки между плашками, как правило, равное единице. (При особо глубокой резьбе, большом шаге резьбы и т.п. для образования полного профиля резьбы приходится прокатывать заготовку между плашками два раза.)

Плоскими плашками большей частью накатывают болты, винты и реже шурупы, обычно получая при этом резьбу с точность по 8-му квалитету. Используемые для этого станки производят 120…150 двойных ходов, а наиболее современные – до 280 двойных ходов в минуту. Более точная резьба накатывается при 30…40 двойных ходах в минуту.

Резьбонакатные автоматы, работающие плоскими плашками, выпускаются нескольких типоразмеров. На этих станках можно накатывать резьбу диаметром от 2 до 25 мм и длиной до 125 мм . Станки имеют автоматические загрузочные устройства и обладают высокой производительностью.

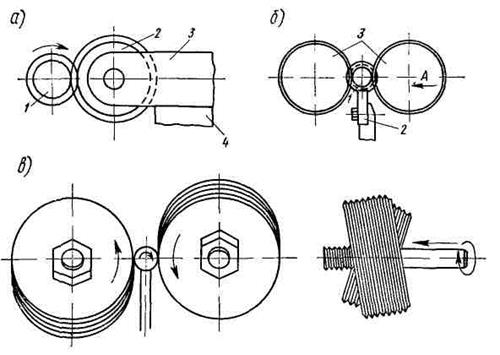

Рис. 8.40. Накатывание резьбы роликами.

а – одним роликом, б – двумя роликами с винтовыми витками, в – двумя роликами с кольцевыми витками, наклоненными под углом подъема резьбы

В практике широкое распространение получило накатывание резьбы роликами (круглыми плашками) с радиальной, продольной и тангенциальной подачей.

Накатывание резьбы с радиальной подачей производится одним, двумя и тремя роликами.

Накатывание резьбы диаметром от 5 до 25 мм одним роликом (рис. 8.40 а) применяется на токарных и револьверных станках и автоматах. Заготовка 1 зажимается в патроне или цанге станка, а резьбовой ролик 2 – в державке 3, устанавливаемой в суппорте 4 или в револьверной головке станка.

На ролике 2 резьба направлена противоположно по сравнению с накатываемой резьбой заготовки, т.е. правая резьба накатывается роликом с левой резьбой, и наоборот. Средний диаметр ролика, число заходов и длина хода резьбы должны быть кратными тем же параметрам накатываемой резьбы.

Накатывание резьбы одним роликом часто вызывает изгиб заготовки из-за односторонней радиальной силы, возникающей при накатывании.

Наибольшее распространение получил способ накатывания резьбы двумя роликами (рис. 8.40 б). Заготовка 1 помещается на направляющей планке 2, располагаемой между роликами 3. Оба ролика вращаются в одну сторону, причем один из роликов получает радиальную подачу (по стрелке А).

Значительно реже накатывают резьбу тремя роликами. Радиальная подача в этом случае дается одновременно всем трем роликам. Центрирование заготовки производится самими роликами, причем не требуется никаких опор.

Скорость вращения роликов изменяется от 12 до 100 м/мин в зависимости от диаметра резьбы, точности ее и материала заготовки. При накатке роликами можно получить резьбу с точностью по 6-му и 7-му квалитетам, а иногда и точнее.

Автоматы, накатывающие резьбу роликами, производительнее резьбонакатных автоматов, работающих плоскими плашками.

Накатывание резьбы с продольной подачей осуществляется двумя, тремя и четырьмя роликами, снабженными заборными частями при постоянном межцентровом расстоянии. После предварительной осевой подачи накатывание осуществляется путем самозатягивания заготовки или головки с роликами.

Ролики применяются с винтовыми и кольцевыми витками. В первом случае оси роликов и накатываемой заготовки параллельны, а во втором – наклонены под углом подъема (рис. 8.40 б). Длина накатываемой этим способом резьбы практически не ограничена. Накатывание резьбы с продольной подачей применяется для резьб треугольного, трапецеидального и даже круглого профиля диаметром до 100 мм .

Окружные скорости применяются от 3 до 100 м/мин в зависимости главным образом от материала заготовки. Точность резьбы отвечает 7-му квалитету. Точность резьбы выше 7-го квалитета достигается при работе с принудительной подачей вместо самозатягивания.

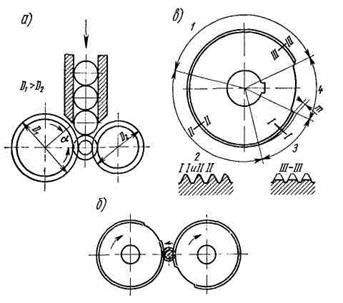

Схема накатывания резьбы с тангенциальной подачей заготовок показана на рис. 8.41 а. Накатывание резьбы происходит при проходе заготовки между двумя роликами с постоянным межцентровым расстоянием.

Тангенциальная подача заготовок осуществляется непрерывно вследствие разности окружных скоростей роликов разных диаметров (D 1>D 2).

Для самозатягивания заготовок необходимо соблюдение соотношения диаметров роликов накатываемой заготовки, при котором f>tgα , где f – коэффициент трения между роликами и заготовкой; α – угол захвата заготовки роликами.

Накатные ролики имеют винтовые канавки с числом заходов, равным отношению средних диаметров роликов и накатываемой резьбы.

Для накатывания резьбы с тангенциальной подачей применяются двухшпиндельные резьбонакатные станки.

Производительность накатывания резьбы с тангенциальной подачей определяется по формуле, предложенной к.т.н. В.Г.Дейнеко на основании проведенных им исследований,

A = n(k 1 - k 2), (8.23)

где А – производительность в шт/мин; п – число оборотов роликов в минуту, k 1 – число заходов резьбы первого ролика; k 2 – число заходов резьбы второго ролика.

Разность числа заходов резьб колеблется от 2 до 10.

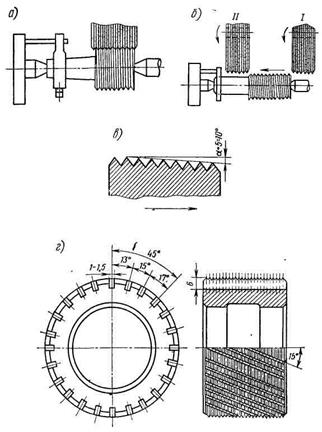

Кроме обычных круглых применяют еще затылованные ролики (рис. 8.41 б). Каждый такой ролик (рис. 8.41 в) состоит из четырех участков: затылованный по верху заборной части 1, цилиндрический калибрующей части 2, затылованной по профилю освобождающей части 3 и загрузочно-разгрузочного выреза 4. Ролики вращаются синхронно, и когда вырезы в них находятся друг против друга, накатанная заготовка автоматически выталкивается, а из бункера подается новая заготовка, на которой накатывается резьба за один оборот ролика.

Рис. 8.41. Накатывание резьбы роликами с тангенциальной подачей заготовок

При достаточно большом соотношении между диаметрами накатных роликов и заготовки на окружности ролика можно сделать два и даже три формообразующих и калибрующих участка с вырезами и накатывать за один оборот роликов не одну, а соответственно две или три заготовки.

Станки, работающие таким способом, называются двух- и трех-цикличными. Наиболее производительными станками являются много цикличные резьбонакатные автоматы; две схемы работы таких станков изображены на рис. 8.42.

На вращающейся планшайбе 1 станка (рис. 8.42 а) установлены четыре сегментные плашки 2, а две вогнутые плашки 3 неподвижны. Из бункера заготовки 4 с помощью толкателей автоматически попадают на загрузочные позиции, на которых начинается процесс накатывания. За один оборот планшайбы 1 накатывается резьба на восьми заготовках.

На рис. 8.42 б показана схема работы многоцикличного планетарного резьбонакатного автомата с одной неподвижной плашкой 1. Вместо четырех сегментных плашек здесь используется один резьбовой ролик 2. Заготовки 3 подаются периодически, так что в процессе обработки находятся одновременно несколько заготовок Если установить еще одну неподвижную плашку 1 со своим загрузочным устройством, то производительность станка удвоится.

Рис. 8.42. Схемы работы многоцикличных резьбонакатных станков

Точность резьбы, накатываемой на планетарных станках, отвечает 7-8-му квалитетам, а их производительность достигает 300…400 деталей в минуту.

Накатывание внутренней резьбы

Накатывание резьбы в отверстиях диаметром от 20 до 100 мм производится накатным роликом, который вводится в отверстие заготовки и вместе с ней вращается, получая одновременно радиальное перемещение, направленное в тело заготовки, и выдавливая при этом профиль резьбы на стенке отверстия.

При накатывании внутренней резьбы в глубоких отверстиях применяется схема с осевой подачей ролика. Для этой цели используется резьбонакатная головка с тремя накатными роликами.

Для накатывания внутренней резьбы диаметром более 100 мм предварительно прорезают резьбу метчиком или фрезеруют на резьбофрезерном станке, а затем накатывают головкой с тремя роликами, которые ввинчиваются в заготовку. В такой головке ролики имеют: кольцевые канавки; ось ролика смещена на угол подъема резьбы каждый предыдущий ролик смещен относительно последующего на 1/3 шага резьбы. Скорость накатывания 15-20 м/мин

Применение различных методов нарезания резьбы

Нарезание резьбы резцом на токарно-винторезном станке применяется главным образом для точных и длинных винтов, при нестандартном профиле резьбы, а также в других случаях, когда применение или изготовление специального инструмента встречает затруднения. При этом способе применяется более простой инструмент и достигается большая точность, чем на резьбофрезерном станке.

Низкая производительность и требующаяся высокая квалификация рабочего являются недостатками нарезания резьбы на токарных станках.

На токарно-револьверных станках и автоматах резьба нарезается главным образом плашками и резьбонарезными головками при совмещении нарезания резьбы с обработкой других поверхностей изделий.

Фрезерование резьбы целесообразно применять при достаточно-больших партиях деталей, так как этот метод более производителен, чем нарезание на токарном станке. При фрезеровании резьбы квалификация рабочего может быть ниже, и он может работать на нескольких станках одновременно.

Шлифование резьбы применяется главным образом для резьбового, режущего и измерительного инструмента, так как с помощью этого метода можно получить весьма точную резьбу на закаленной поверхности.

Накатывание резьбы применяется в крупносерийном и массовом: производстве ввиду высокой производительности этого метода получения резьбы при достаточной точности ее.

Методы контроля резьбы

Точность резьбовой поверхности зависит от точности следующих основных элементов резьбы: 1) угол профиля резьбы, 2) шаг резьбы, 3) средний диаметр резьбы, 4) наружный диаметр резьбы и 5) внутренний диаметр резьбы. Основным критерием является точность резьбы по среднему диаметру.

Точность всех этих элементов должна быть соблюдена не только в отношении величины, но и по отношению к связи их между собой.

Обычно контроль резьбы деталей производится предельными резьбовыми кольцами и скобами для наружной резьбы и предельными резьбовыми пробками – для внутренней резьбы. Для менее точного определения шага резьбы применяются резьбовые шаблоны. Проверка резьбовых калибров производится по элементам резьбы. Весьма распространенным инструментом для проверки среднего диаметра является резьбовой микрометр, который имеет специальные наконечники.

Для проверки среднего диаметра резьбы применяются также резьбовые скобы с двумя парами мерительных роликов или с мерительными гребенками и приборы, измерение с помощью которых основано на принципе сравнения с эталоном. Такой прибор имеет наконечники, после установки которых по эталону на нуль индикатора измеряют деталь. Средний диаметр резьбы проверяется также методом трех проволочек. Этот метод измерения среднего диаметра состоит в том, что между нитками резьбы вкладываются три проволочки: две из них – с одной стороны, а третья – с другой; расстояние между ними измеряется микрометром или оптиметром. Диаметр проволочек должен быть выполнен с точностью до 0,5 мкм; прямолинейность проволочек должна быть выдержана с точностью до 0,5 мкм на длине 6 мм . Для точного измерения трех главных элементов резьбы – среднего диаметра, угла профиля и шага – применяется универсальный микроскоп.

Дата: 2019-04-23, просмотров: 1145.