Г. В. Петришин, А. В. Петухов

ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Учебное пособие по одноименной дисциплине для студентов специальности 1-36 01 01 «Технология машиностроения» дневной формы обучения

Гомель 2016

Министерство образования Республики Беларусь

Учреждение образования

«Гомельский государственный технический университет

имени П.О.Сухого»

Кафедра «Технология машиностроения»

Г. В. Петришин, А. В. Петухов

ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Учебное пособие по одноименной дисциплине для студентов специальности 1-36 01 01 «Технология машиностроения» дневной формы обучения

Гомель 2016

Содержание

1 Введение. Основные понятия и определения. 11

1.1 Предмет технологии машиностроения и его содержание. 11

1.2 Этапы развития технологии машиностроения и роль отечественных ученых. 12

1.3 Основные понятия и определения технологии машиностроения. 15

1.4 Объекты производства. 15

1.5 Элементы технологических операций. 18

1.6 Средства выполнения технологического процесса. 19

1.7 Характеристики процессов. 20

1.8 Типы производства и их характеристики. Виды организации производства. 21

1.9 Основные направления развития технологии машиностроения. 23

2 Машина как объект производства. 24

2.1 Качество изделий в машиностроении и его народнохозяйственное значение. 24

2.1.1 Служебное назначение машины.. 24

2.1.2 Понятие о качестве промышленной продукции. Связь качества продукции машиностроения с экономикой ее производства и эксплуатации. 27

2.1.3 Системы показателей качества машины: эксплуатационные, производственно-технологические и экономические. Технический уровень 28

2.1.4 Надежность как основной эксплуатационный показатель качества машины.. 29

2.1.5 Влияние показателей качества технологического оборудования на производительность труда. 31

2.1.6 Зависимость качества машин от технологии их изготовления 32

2.1.7 Показатели качества деталей: геометрическая точность, качество поверхностного слоя, прочность и т.д. 33

2.1.8 Три вида показателей качества: расчетные, действительные, измеренные. 35

2.2 Связи между поверхностями деталей машин в процессе изготовления и сборки. 36

2.2.1 Основные виды связей между поверхностями деталей машин: кинематические и позиционные (размерные связи). Два вида размерных связей: связи, определяющие расстояния между поверхностями и связи, определяющие повороты поверхностей. 36

2.2.2 Теория размерных цепей. Основные понятия и определения. 37

2.2.3 Погрешность замыкающего звена размерной цепи. 38

2.2.4 Методы достижения точности замыкающего звена размерной цепи 39

2.3 Основы достижения точности машин при сборке. 49

2.3.1 Значение сборочных процессов в машиностроении. 49

2.3.2 Точность сборки. 51

2.3.3 Организационные формы организации сборки машины.. 51

3 Основы выбора заготовок деталей машин. 56

3.1 Основные положения по получению и выбору заготовок. 56

3.2 Методы производства заготовок: литье, обработка давлением, прокат, сварка, порошковая металлургия, комбинированные методы получения заготовок. Тенденции в производстве заготовок. 56

3.3 Припуски на обработку: основные понятия и определения. 58

3.4 Способы расчета припусков: опытно-статистический, расчетно-статистический, расчетно-аналитический. 59

3.5 Последовательность расчета припусков расчетно-аналитическим методом.. 60

4 Способы и методы обработки поверхностей деталей машин. 63

4.1 Механическая обработка: лезвийная, абразивная. Технологические возможности и области применения. 63

4.2 Методы физико-технической обработки. 64

5 Технологическое обеспечение качества изделий. 68

5.1 Точность изделий и способы ее обеспечения. 68

5.2 Анализ параметров качества изделий методами математической статистики. 69

5.2.1 Виды производственных погрешностей: постоянные, закономерно изменяющиеся и случайные. 69

5.2.2 Характеристика основных законов распределения случайных величин: нормального, равной вероятности и др. 70

5.2.3 Статистический контроль точности обработки, анализ возможного брака и другие основные задачи, решаемые статистическим методом исследования точности обработки заготовок. 78

5.2.4 Методы настройки станка: статическая и динамическая. 79

5.2.5 Основы корреляционного анализа точности технологических процессов. 83

5.3 Расчетно-аналитический метод определения точности обработки 86

5.3.1 Погрешности установки. Базирование по ГОСТ 21495-76: общие понятия, виды баз, основные положения теории базирования, распространенные схемы базирования деталей и примеры разработки схем базирования. 86

5.3.2 Базирование по ГОСТ 3.1107-81: опоры, зажимы и установочные устройства. 99

5.3.3 Качество баз. 106

5.3.4 Погрешность от деформации детали при ее закреплении и определение погрешности установки. 107

5.3.5 Погрешности, не зависящие от нагрузки: теоретической схемы обработки, геометрических неточностей станков, неточностей приспособлений, режущего инструмента и измерений. 108

5.3.6 Погрешности, зависящие от нагрузки: настройка станка, износа режущего инструмента, температурных деформаций, внутренних напряжений и вызываемых упругими деформациями системы СПИД 110

5.4 Расчет суммарной погрешности обработки. 116

5.4.1 Анализ влияния первичных погрешностей на размеры, форму и расположение поверхностей. Определение суммарной погрешности обработки при установке заготовки в приспособлении на предварительно настроенном станке. 116

5.4.2 Определение суммарной погрешности индивидуально обрабатываемой заготовки методом пробных проходов и промеров. 117

5.4.3 Определение суммарной погрешности обработки при статистическом методе исследования точности. 117

5.4.4 Методы снижения величин погрешностей и пути повышения точности обработки. 118

6 Производительность и экономичность технологических процессов. 122

6.1 Взаимосвязь производительности и себестоимости с параметрами качества и технологическим процессом.. 122

6.1.1 Точность и шероховатость как критерии выбора варианта обработки. 122

6.1.2 Оптимизация себестоимости и трудоемкости с позиции режимов резания и применения технологического оборудования. 124

6.1.3 Области рационального использования оборудования в зависимости от типа производства. 126

6.2 Основы технического нормирования. 127

6.2.1 Задачи и подход к нормированию труда. 127

6.2.2 Техническое нормирование. Опытно-статистический метод нормирования. 128

6.2.3 Классификация затрат рабочего времени, их характеристика и расчет. Структура нормы времени для различных типов производства. Особенности нормирования многоинструментальной обработки, на станках с ЧПУ и автоматических линиях. 128

6.2.4 Способы нормирования на основе изучения затрат рабочего времени наблюдением (хронометраж, фотография рабочего дня) и их целевое назначение. 132

6.3 Технико-экономическая эффективность технологических процессов 133

6.3.1 Критерии экономичности (основные и дополнительные) 133

6.3.2 Технологическая себестоимость. Методы расчета себестоимости технологической операции и единицы продукции. Оценка экономической эффективности варианта технологического процесса по приведенным затратам.. 134

6.3.3 Основные пути повышения технико-экономической эффективности технологических операций. 136

6.4 Технологические методы повышения производительности и снижения себестоимости изделий. 140

6.4.1 Увеличение количества изделий, подлежащих изготовлению в единицу времени (квартал, год) и по неизменному чертежу. 140

6.4.2 Использование унификации деталей и узлов и кооперирование предприятий. 140

6.4.3 Группирование изделий, специализация предприятий и цехов 142

6.4.4 Сокращение расходов на материалы.. 143

6.4.5 Понятие о коэффициенте использования материала. 144

6.4.6 Пути приближения качества заготовок к качеству готовых деталей 145

6.4.7 Рациональное использование отходов. 147

6.4.8 Сокращение расходов на заработную плату, приходящуюся на единицу продукции. Многостаночное обслуживание. 147

6.4.9 Сокращение времени на операцию за счет подготовительно-заключительного и штучного времени. 149

6.4.10 Пути и средства сокращения основного технологического времени: повышение качества заготовок, сокращение пути рабочего хода инструмента, сокращение переходов, дифференцирование и концентрирование операций, сокращение величины и времени холостых ходов, повышение режимов обработки, связь режимов обработки с качеством и производительностью, обоснования выбора режимов резания 150

6.4.11 Сокращение вспомогательного времени: сокращение времени на смену и закрепление заготовок, управление оборудованием и на контроль за ходом выполнения технологического процесса и получением требуемого качества изделий. 153

6.4.12 Роль и значение приспособлений. Групповая обработка деталей 153

6.4.13 Улучшение условий труда, сокращение накладных расходов 154

6.4.14 Автоматизация производственных процессов. Задачи, роль и значение автоматизации. Комплексная автоматизация и механизация как основа создания материально-технической базы производства. Задачи и методы автоматизации отдельных элементов технологических систем: транспортирования, загрузки, ориентации, закрепления и управления. Автоматизация сборочных работ. Роботизация. ГПС.. 156

6.4.15 Применение групповых и типовых технологических процессов, их сущность и характеристика. 157

6.4.16 Совершенствование организации производства (форм и видов производственных процессов) 158

7 Основы расчета и проектирования технологических процессов. 161

7.1 Технологичность конструкций машин. 161

7.1.1 Понятие о технологичности конструкции. 161

7.1.2 Основные требования к конструкции машины, технологии ее изготовления, заготовительным процессам (заготовкам, получаемым обработкой металлов давлением и литьем), термической обработке, механической обработке заготовок и их элементарных поверхностей 161

7.1.3 Основные и дополнительные показатели технологичности изделий 170

7.2 Технологические принципы проектирования процессов механической обработки. 171

7.2.1 Принцип последовательного уточнения, структурная формула технологического процесса, принцип решающей операции. 171

7.2.2 Принцип расчленения технологического процесса на стадии обработки и принцип получения и измерения размеров. Способы постановки основных размеров на рабочих чертежах деталей. 172

7.2.3 Принципы совмещения баз, постоянства баз и смены баз. . 177

7.2.4 Технологические принципы кратчайших путей, обработки нескольких поверхностей в одну установку и технологической инверсии 179

7.2.5 Правила выбора технологической (черновой) базы и принцип технологической предпочтительности. 180

7.2.6 Технологические принципы дифференциации и концентрации операций и размещения термических операций в структуре технологического процесса. 182

7.3 Основы подхода к проектированию технологических процессов 185

7.3.1 Технико-экономические принципы и цель проектирования технологических процессов изготовления деталей машин. 185

7.3.2 Общая методика и последовательность проектирования технологических процессов. 186

7.4 Проектирование технологических процессов изготовления деталей машин. 187

7.4.1 Необходимые исходные данные для проектирования технологических процессов. 187

7.4.2 Определения типа производства. Технологический контроль рабочего чертежа и технологических условий изготовления детали. 188

7.4.3 Выбор метода получения заготовки, баз для изготовления детали и выбор маршрута обработки отдельных поверхностей заготовки. 190

7.4.4 Составление маршрута изготовления детали в целом.. 193

7.4.5 Построение операций механической обработки. 194

7.4.6 Технологическая документация и дисциплина. 199

7.5 Особенности проектирования типовых и групповых технологических процессов изготовления деталей машин. 200

7.5.1 Типизация технологических процессов. 200

7.5.2 Построение групповых технологических процессов. 201

7.6 Особенности проектирования технологических процессов изготовления деталей на автоматических линиях. 205

7.6.1 Основные принципы построения технологии механической обработки деталей на автоматических линиях. 205

7.7 Особенности проектирования технологических процессов изготовления деталей на станках с ПУ.. 210

7.8 Автоматизация проектирования технологических процессов. 214

7.8.1 Возможности ЭВМ в решении задач проектирования. 214

7.8.2 Автоматизированная система проектирования как составная часть ЕСТПП.. 218

7.8.3 Исходная информация, необходимая для автоматизированного проектирования технологических процессов. 225

7.8.4 Основные подходы к автоматизированному проектированию технологических процессов. 226

7.8.5 Алгоритмы проектирования технологических процессов. 228

7.8.6 Логические операции и построение маршрутов обработки деталей 230

7.8.7 Автоматизация технологических расчетов. 237

8 Технология производства типовых деталей машин. 243

8.1 Сущность и значение специальной (отраслевой) технологии. 243

8.2 Технология изготовления обычных валов. 245

8.2.1 Конструктивные разновидности деталей класса валов в зависимости от их назначения. Обычные сплошные и с центральным отверстием, тяжелые специальные, а также жесткие и нежесткие валы 245

8.2.2 Материалы и технические условия на изготовление валов. Заготовки и анализ технологичности валов. 249

8.2.3 Разработка структуры технологического процесса изготовления ступенчатого вала. 255

8.2.4 Особенности обработки нежестких, гладких и с центральным отверстием валов. 259

8.2.5 Особенности обработки тяжелых и коленчатых (кривошипных) валов 261

8.2.6 Обработка торцов и центровых отверстий валов. Схемы обработки наружных поверхностей ступенчатых валов... 263

8.2.7 Токарная обработка ступеней валов. 266

8.2.8 Обработка шпоночных пазов и шлицевых поверхностей на валах 270

8.2.9 Обработка отверстий и резьбы на валах. 286

8.2.10 Финишные (отделочные) методы обработки валов. 320

8.2.11 Обработка валов на автоматических переналаживаемых и непереналаживаемых линиях. 342

8.2.12 Контроль валов. 343

9 Основные направления дальнейшего развития технологии машиностроения. 345

Литература. 350

1 Введение. Основные понятия и определения

1.1 Предмет технологии машиностроения и его содержание

Известно, что первостепенное значение для технического перевооружения промышленности и сельского хозяйства имеет развитие машиностроения, всемерное форсирование производства автоматических линий и машин. В решении задач, поставленных перед машиностроительной промышленностью, важная роль принадлежит науке о производстве машин – технологии машиностроения, охватывающей весь комплекс вопросов, касающихся методов изготовления машин и правильной разработки технологических процессов машиностроительного производства.

Процесс изготовления машин может быть разделен на три этапа: получение заготовок, обработка деталей и сборка их в изделие.

В заготовительных цехах (литейном, кузнечном и т.д.) основное внимание обращается на обеспечение качества металла и его механических свойств. Окончательная форма детали придается в процессе ее механической обработки. При сборке детали соединяются между собой таким образом, чтобы получить готовое изделие. Однако механическая обработка, по крайней мере, в машиностроении, является основным средством обеспечения высокой точности. В процессе обработки наиболее четко выявляются индивидуальные свойства деталей. Работа механического цеха непосредственно связана со всеми особенностями конструкции изделия. Этим объясняется тот факт, почему учение о технологии машиностроения начало развиваться именно в направлении исследования процессов механической обработки.

Технологический процесс механической обработки является результатом воздействия станка, инструмента и труда рабочего на деталь. Понятие «технологический процесс» относится именно к детали, и она, естественно, выбирается в качестве основного объекта рассмотрения при изучении технологии машиностроения.

Технолог интересуется, прежде всего, поведением детали в процессе обработки. Его основная задача – получение детали, соответствующей чертежу и техническим условиям (ТУ). Деталь ему задается, а станок, инструмент и т.д. он должен выбрать сам при разработке технологического процесса. Однако для того, чтобы изучать технологию изготовления детали, необходимо учитывать действие всех факторов: конструкции детали, станка, инструмента, различных приспособлений и труда рабочего. Необходимо учесть технологию заготовительных и сборочных цехов и всю производственную обстановку.

Следовательно, можно сказать, что дисциплина «Технология машиностроения» характеризуется, прежде всего, следующими двумя признаками:

1) объектом ее изучения является деталь в процессе механической обработки;

2) дисциплина носит комплексный характер.

Объекты производства

К объектам производства относятся:

- изделие;

- полуфабрикат;

- заготовка;

- исходная заготовка;

- основной материал (материал);

- вспомогательный материал;

- комплектующее изделие;

- производственная партия;

- операционная партия;

- сборочный комплект;

- задел;

- типовое изделие.

Дадим определения перечисленным объектам производства:

Изделием по ГОСТ 2.101-68 ЕСКД называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Изделия, в зависимости от их назначения, делят на изделия основного и вспомогательного производства. К изделиям основного производства следует относить изделия, предназначенные для поставки (реализации), а к изделиям вспомогательного производства относят изделия, предназначенные только для собственных нужд предприятия, изготовляющего их. Причем, устанавливаются следующие виды изделий: а) детали; б) сборочные единицы; в) комплексы; г) комплекты.

Изделия, в зависимости от наличия или отсутствия в них составных частей, делят на: а) неспецифицированные (детали) – не имеющие составных частей; б) специфицированные (сборочные единицы, комплексы, комплекты) – состоящие из двух и более составных частей.

Причем, понятие «составная часть» следует применять только в отношении конкретного изделия, в состав которого она входит, а составной частью может быть любое изделие (деталь, сборочные единицы комплекс, комплект).

Различают еще покупные изделия, к которым относятся изделия, не изготовляемые на данном предприятии, а получаемые им в готовом виде, кроме получаемых в порядке кооперирования.

Дадим определения составным частям изделия:

Деталь – изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций. Например: болт, винт, литой корпус, пластина из биметаллического листа и т.д. или эти же изделия, подвергнутые покрытиям (защитным или декоративным) или изготовленные с применением местной пайки, сварки, сшивки и т.п., например: винт подвергнутый хромированию, трубка спаянная или сваренная из одного куска листового материала.

Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии изготовителе сборочными операциями, например: автомобиль, редуктор, сварной корпус; электрооборудование станка, готовальня и т.д.

Комплекс – два и более специфицированных изделия, не соединенных на предприятии изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций, например: цех-автомат, автоматическая телефонная станция, корабль, большие краны и т.д. В комплекс кроме изделий, выполняющих основные функции, могут входить детали, сборочные единицы и комплекты, предназначенные для выполнения вспомогательных функций, например: детали и сборочные единицы, предназначенные для монтажа комплекса на месте его эксплуатации, комплект запасных частей и т.д.

Комплект – два и более изделия, не соединенных на предприятии изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например: комплекты запчастей, инструментов, упаковочной тары и т.п.

Виды изделий и их структура представлены на рис. 1.1.

Рис. 1.1. Виды изделий и их структура

Следующим объектом производства является полуфабрикат (ГОСТ 3.1109-82) – предмет труда, подлежащий дальнейшей обработке на предприятии-потребителе.

Заготовка – предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготавливают деталь.

Исходная заготовка – заготовка перед первой технологической операцией.

Основной материал – это материал исходной заготовки.

Вспомогательный материал – материал, расходуемый при выполнении технологического процесса дополнительно к основному материалу, например, материал, расходуемый при нанесении покрытия, сварке, пайке, закалке и т.д.

Комплектующее изделие – изделие предприятия-поставщика, применяемое как составная часть изделия, выпускаемого предприятием-изготовителем. Составными частями изделия могут быть детали и сборочные единицы.

Производственная партия – группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени.

Операционная партия – производственная партия или ее часть, поступающая на рабочее место для выполнения технологической операции.

Сборочный комплект – группа составных частей изделия, которые необходимо подать на рабочее место для сборки изделия или его составной части.

Задел – производственный запас заготовок или составных частей изделия для обеспечения бесперебойного выполнения технологического процесса.

Типовое изделие – изделие, принадлежащее к группе изделий близкой конструкции, обладающее наибольшим количеством конструктивных и технологических признаков этой группы.

Характеристики процессов

Производственный цикл – это календарное время периодически повторяющегося производственного процесса.

Цикл технологической операции (цикл операции) – интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа, одновременно изготовляемых изделий.

Такт выпуска (такт) – интервал времени, через который периодически производится выпуск изделий определенного наименования, типоразмера и исполнения.

Величину обратную такту выпуска называют ритм выпуска.

Норма времени – регламентированное время выполнения технологической операции в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации.

Нормой выработки называют устанавливаемое количество изделий, которое должно быть изготовлено в единицу времени (час, минуту). Единицей измерения нормы выработки является число штук изделий, произведенных в единицу времени, с указанием квалификации работы, например, 1200 шт. в ч., работа третьего разряда.

Штучное время – отношение календарного времени выполнения технологической операции к числу изделий одновременно изготавливаемых на одном рабочем месте.

Трудоемкость – количество времени, затрачиваемое рабочим при нормальной интенсивности труда на выполнение того или иного технологического процесса или его части.

Используются следующие понятия трудоемкости:

- фактическая трудоемкость – количество времени фактически затрачиваемого работающим на выполнение работы;

- расчетная (нормативная) трудоемкость – то количество времени, которое должно быть затрачено на выполнение той или иной работы.

Станкоемкость – время, которое фактически занят или должен быть занят станок, несколько станков или других видов оборудования для выполнения отдельных или всех операций по изготовлению детали или целого изделия.

Служебное назначение машины

В природе существует ничтожно малое количество предметов, которые может использовать человек непосредственно без преобразования. Поэтому человеку приходиться приспосабливать предметы природы для удовлетворения своих потребностей.

Современный человек стремиться преобразования предметов природы выполнять с помощью машин.

Человеческое общество постоянно испытывает потребности в новых видах продукции, либо в сокращении затрат труда при изготовлении освоенной продукции. Эти потребности могут быть удовлетворены с помощью новых технологических процессов и новых машин. Таким образом, стимулом к созданию новой машины всегда является новый технологический процесс.

Машина полезна лишь, если она обладает требуемым качеством и, таким образом, способна удовлетворять потребность людей.

Ресурсы труда в жизни человеческого общества представляют собой наивысшую ценность.

Создавая машину, человек ставит перед собой две задачи:

1) создать машину качественной;

2) затратить меньшее количество труда при создании машины.

Замысел новой машины возникает при разработке технологического процесса изготовления продукции, в производстве которой возникла потребность. Этот замысел выражается в формулировке служебного назначения, которая является исходным документом для проектируемой машины.

Процесс создания машины состоит из двух этапов:

1) проектирование;

2) изготовление.

В результате проектирования появляются чертежи машины. В результате изготовления с помощью производственного процесса появляется машина.

Второй этап и составляет основную задачу технологии машиностроения. Создание машины можно представить в виде схемы, представленной на рис. 2.1. Изготовление машины связано с использованием различных способов обработки металлов.

Рис. 2.1 Создание машины

Таким образом, машина – это устройство, предназначенное для действия в нем сил природы сообразно потребностям человека.

В настоящее время понятие «машина» имеет ряд смыслов:

- машина – механизм или сочетание механизмов, выполняющих движение для преобразования энергии, материалов или производства – с точки зрения механики;

- машина – доменная печь (Менделеев Д.И.);

- машина (с появлением ЭВМ) – механизм или сочетание механизмов, осуществляющих определенные целесообразные движения для преобразования энергии, выполнения работы или же для сбора, передачи, хранения, обработки и использования информации.

И, наконец, с точки зрения технологии машиностроения: машина является либо объектом, либо средством производства.

Поэтому машина – система, созданная трудом человека, для качественного преобразования исходного продукта в полезную для человека продукцию (рис.2.2).

Исходный продукт процесса – предметы природы, сырье или полуфабрикат.

Сырье – предмет труда, на добычу или производство которого, был затрачен труд.

Полуфабрикат – сырье, которое подвергалось обработке, но не может быть потреблено как готовый продукт.

Продукция – это результат производства в виде сырья, полуфабриката, созданных материальных и культурных благ или выполненных работ производственного характера (табл. 2.1).

Рис.2.2 Преобразование исходного продукта в продукцию

Каждая машина создается для выполнения определенного процесса, т.е. имеет свое, строго определенное предназначение, иными словами – свое служебное назначение.

Под служебным назначением машины понимают четко сформулированную задачу, для решения которой предназначена машина.

Формулировка служебного назначения машины должна содержать подробные сведения, конкретизирующие общую задачу и уточняющие условия, при которых эта задача может быть решена.

Таблица. 2.1

Преобразования машинами исходного продукта в продукцию

| Исходный продукт | Энергия | Машина | Продукция |

| Заготовка | Электроэнергия | Станок | Деталь |

| Груз | Механическая | Автомобиль | Перевезенный груз |

| Ткань, нить | Механическая | Швейная машина | Шов |

| Электромагнитные волны | Электрическая | Телевизор | Изображение и звук |

| Задача | Электрическая | ЭВМ | Решенная задача |

| Энергия сгораемого топлива | Расширения газов | Двигатель внутреннего сгорания | Механическая энергия |

Служебное назначение машины описывают не только словесно, но и системой количественных показателей, определяющих ее конкретные функции, условия работы и т.д. Формулировка служебного назначения машины является важнейшим документом в задании на ее проектирование.

Основные виды связей между поверхностями деталей машин: кинематические и позиционные (размерные связи). Два вида размерных связей: связи, определяющие расстояния между поверхностями и связи, определяющие повороты поверхностей

Точность машины характеризуется величиной отклонений относительного движения и положения исполнительных поверхностей машины и ее механизмов от требуемых служебным назначением. Соединение и относительное расположение с требуемой точностью всех деталей, составляющих машину, осуществляется на основании технологического процесса сборки и регулировки машины.

В процессе сборки устанавливаются два вида связей между исполнительными поверхностями машины и ее механизмами:

1) кинематические;

2) позиционные (размерные) связи.

Кинематические связи образуются требуемым относительным движением исполнительных поверхностей машины и ее механизмов. Например, для получения резьбы на детали, обрабатываемой на токарно-винторезном станке, необходимо, чтобы плоская поверхность резцедержателя суппорта, несущая резец, перемещалась за один оборот фланца шпинделя, несущего обрабатываемую деталь, на величину одного шага нарезаемой однозаходной резьбы. В решении поставленной задачи участвуют все детали (размерами и поворотами своих поверхностей), являющиеся звеньями необходимой кинематической (в данном случае делительной) цепи станка.

Позиционные (размерные) связи образуются требуемым положением исполнительных поверхностей машины и ее механизмов.

Позиционные (размерные) связи делятся, в свою очередь, на два подвида:

а) подвид, определяющий расстояния,

б) подвид, определяющий повороты поверхностей.

Расстояния между исполнительными поверхностями машины и ее механизмов образуются при помощи размеров, принадлежащих целому ряду деталей, связывающих те из них, которые несут исполнительные поверхности.

Все размеры, связывающие исполнительные поверхности, включая и размер, непосредственно соединяющий эти поверхности, образуют замкнутый контур и располагаются один за другим в определенной последовательности. Благодаря этому позиционные (размерные) связи можно представить в виде схемы, представленной на рис.2.4.

Рис.2.4. Схема, представляющая позиционные (размерные) связи

2.2.2 Теория размерных цепей. Основные понятия и определения

Размерные цепи отражают объективные размерные связи в конструкции машины, в технологических процессах изготовления ее деталей и сборки, при измерении, возникающие в соответствии с условиями решаемых задач.

Размерная цепь – совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур. Обозначаются размерные цепи прописными буквами русского алфавита (А, Б, В, …, Я), если они образованы линейными размерами, и строчными буквами греческого алфавита (b , g, …, кроме букв a , d , x , l , w), если их составляют угловые размеры.

Размерные цепи, связывающие исполнительные поверхности машины, называются сборочными размерными цепями. Размерные цепи, при помощи которых проводят измерения, – измерительными размерными цепями. Технологическая размерная цепь – это размерная цепь, связывающая межпереходные размеры поверхностей обрабатываемой детали, так же как и размерные цепи станков, при помощи которых они образованны.

Звено размерной цепи – это размер, определяющий относительное расстояние или поворот поверхностей детали или их осей. Исходное звено – это размер, с которого начинается построение размерной цепи. Замыкающим называют звено размерной цепи, получающееся последним в результате построения. Составляющие звенья – это звенья, изменение величины которых приводит к изменению исходного или замыкающего звена. Уменьшающее звено – это звено, с увеличением которого уменьшается исходное или замыкающее звено. Увеличивающим называют звено, с увеличением которого возрастает исходное или замыкающие звено. Компенсирующие звено – это звено, изменением величины которого поглощается, против допустимой, величина отклонения замыкающего звена. Плоская размерная цепь – это цепь, все звенья которой находятся в одной плоскости или нескольких параллельных плоскостях. Пространственной называют размерную цепь в том случае, если хотя бы одно, входящее в нее звено не удовлетворяет условиям, установленным для плоской размерной цепи.

Точность сборки

Под точностью сборки понимается степень совпадения материальных осей, контактирующих поверхностей или иных элементов сопрягающихся деталей с положением их условных прототипов, определяемым соответствующими размерами на чертеже или техническими требованиями, которые устанавливаются исходя из служебного назначения изделия (сопряжения). Достижение необходимой точности наиболее экономичными мерами – непременное требование, предъявляемое к технологическому процессу. Точность машины является функцией точности составляющих ее частей.

Основными элементами (факторами) обеспечения точности сборки являются: базирование (необходимое взаимное положение деталей относительно друг друга, т.е. в пространстве) и жесткость (т.е. способность противостоять деформации при приложении нагрузки к детали).

Несмотря на чрезвычайно широкое разнообразие служебного назначения машин, основные показатели их точности общие:

- точность относительного движения исполнительных поверхностей, т.е. тех поверхностей (или их сочетаний) у деталей или сборочной единицы, с помощью которых машина выполняет свое служебное назначение;

- точность геометрических форм и расстояний между исполнительными поверхностями;

- точность их относительных поворотов.

Расчет точностных характеристик производится с использованием теории размерных цепей. При этом, точность замыкающего звена размерной цепи обеспечивается методами полной, неполной или групповой (селективная сборка) взаимозаменяемости, пригонкой или регулировкой (подвижный и неподвижный компенсатор).

Условные обозначения опор

| Опора | Обозначение опоры на видах | ||

| спереди | сверху | снизу | |

| Неподвижная |

|

|

|

| Подвижная |

|  * *

|  * *

|

| Плавающая |

|  * *

|  * *

|

| Регулируемая |

|  * *

|  * *

|

Примечание: * – допускается обозначение 2-4 опор на видах сверху и снизу изображать, как обозначение опоры 1 на аналогичных видах

Таблица 5.5

Обозначения зажимов

| Наименование зажима | Обозначение зажима на видах | ||

| спереди, сзади | сверху | снизу | |

| 1. Одиночный |

|

|

|

| 2. Двойной |

|

|

|

| Пневматические – Р Электрические – Е Электромагнитные – ЕМ | Гидравлические – Н Магнитные – М Механические – без обозначения | ||

Таблица 5.6

Примеры нанесения обозначений опор, зажимов и установочных устройств на схемах

| Наименование | Примеры нанесения обозначений опор, зажимов и установочных устройств |

| 1. Центр неподвижный (гладкий) |

|

| 2. Центр рифленый |

|

| 3. Центр плавающий |

|

| 4. Центр вращающийся |

|

| 5. Центр обратный вращающийся с рифленой поверхностью |

|

| 6. Патрон поводковый |

|

| 7. Люнет подвижный |

|

| 8. Люнет неподвижный |

|

| 9. Оправка цилиндрическая |

|

| 10. Оправка коническая, роликовая |

|

| 11. Оправка резьбовая, цилиндрическая с наружной резьбой |

|

| 12. Оправка шлицевая |

|

| 13. Оправка цанговая |

|

| 14. Опора, регулируемая со сферической выпуклой рабочей поверхностью |

|

| 15. Зажим пневматический с цилиндрической рифленой рабочей поверхностью |

|

Таблица 5.10

Примеры схем установок изделий

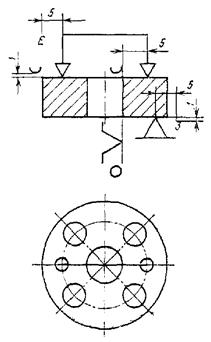

| Описание способа установа | Схема обозначения |

| 1. В тисках с призматическими губками и пневматическим зажимом |

|

| 2. В кондукторе с центрированием на цилиндрический палец, с упором на три неподвижные опоры и с применением электрического устройства двойного зажима, имеющего сферические рабочие поверхности |

|

| 3. В трехкулачковом патроне с механическим устройством зажима, с упором в торец, с поджимом вращающимся центром и с креплением в подвижном люнете |

|

| 4. На конической оправке с гидропластовым устройством зажима, с упором в торец на рифленую поверхность и с поджимом вращающимся центром |

|

Качество баз

Определяя положение детали на станке положением некоторых ее поверхностей (баз), считаем эти реальные поверхности эквивалентными некоторым геометрическим поверхностям. Однако имеющееся отступление поверхностей от правильной геометрической формы является источником ошибок при установке детали на станке. Так, при работе по разметке и при пользовании обычными приемами нанесения рисок и керновых углублений нельзя рассчитывать на достижение высокой точности. Действительно, в этом случае ошибка в расположении детали на столе станка является результатом сложения нескольких ошибок: неточности разметки, влияния толщины риски, погрешностей и ошибок при самой установке по этим рискам и кернам.

Необработанная или грубо обработанная поверхность не может служить для точной установки, т.к. проверяя деталь по разным ее точкам, получим различные положения ее в зависимости от того, больше или меньше выступают эти точки. Приходится считаться так же с деформациями поверхностных слоев опорных поверхностей, причем, тем большими, чем хуже обработана поверхность. Таким образом, чем точнее установка, тем правильнее и чище должны быть обработаны базы.

К базам, кроме требования точности, предъявляется и требование достаточной протяженности. Слишком малая база не определяет положения детали, как бы тщательно ни была она отделана, т.к. сам процесс установки детали сопровождается появлением некоторых ошибок. Например, если при базе длинною 200 мм сделать ошибку при установке детали на столе строгального станка в 0,1 мм, то, строгая поверхность длиной в 1000 мм, получим ошибку в положении поверхности, равную 0,5 мм.

Таким образом, в зависимости от качества базы для конкретных технологических условий базирования детали и ряда других погрешностей, полученных на предыдущих операциях обработки, определяется величина погрешности базирования на данной операции.

Износ инструмента

В процессе работы инструмент изнашивается, как по передней, так и по задней граням.

Износ протекает следующим образом. По передней поверхности износ в основном связан со стойкостью инструмента, а по задней и с точностью обработки. Резец, изношенный по задней грани на 0,1 мм продолжает работать, хотя получаемые размеры существенно отличаются от заданного. При обработке детали значительного размера, износ инструмента сказывается и на точности формы. Наибольшее влияние на величину размерного износа инструмента оказывает скорость резания, подача, глубина резания и задний угол. Величина износа, влияющая на точность обработки, определяется по формуле

где L – длина пути резания, в м; L доп – дополнительный путь в м (для доведенного инструмента 500 м.; для заточенного инструмента 1500 м.; если работа идет на участке нормального износа режущего инструмента (ab) (рис. 5.33) то L доп =0); Uo – величина относительного (удельного) износа.

При обработке детали методом пробных проходов и промеров размерный износ инструмента не оказывает влияния на точность размеров.

Рис. 5.33 График зависимости износа от времени

Основными путями сокращения влияния размерного износа на величину погрешности настройки и на точность обработки являются:

1 Повышение стабильности качества изготовления инструмента.

2 Повышение доводки его режущих кромок для сокращения величины первоначального износа (участок O - a).

3 Стабилизация сил резания.

4 Сокращение вибрации в системе СПИД, если это не виброрезание.

5 Выбор наиболее экономичных режимов обработки.

6 Своевременная смена инструмента для его переточки.

7 Правильный подбор применяемой СОЖ.

8 Своевременная компенсация размерного износа инструмента путем поднастройки размерных цепей системы СПИД.

9 Правильная установка и закрепление инструмента с учетом изменения его геометрии при возникновении силы резания и упругих перемещений.

Несколько иные условия возникают при работе абразивным инструментом, т.к. в этом случае износ может быть как положительным, так и отрицательным явлением и, следовательно, износ должен учитываться, как один из основных технологических факторов.

Износ инструмента оказывает на точность и косвенное влияние т.к. по мере увеличения износа увеличивается сила Р v, следовательно, возрастают деформации технологической системы СПИД. В процессе работы температурный режим системы СПИД меняется, происходит нагрев станка, режущего инструмента, обрабатываемой детали, нагрев связанный с измерениями.

Температурные деформации

В процессе работы температурный режим системы СПИД меняется. Нагревание станка вызвано в основном действиям трения в подшипниках и направляющих, а также теплотой, идущей от встроенных электродвигателей, от охлаждающей жидкости и гидросистемы. Нагревание станины, корпусных деталей и других частей станка происходит неравномерно. Так, разность температур отдельных элементов станицы может быть до 10°С, в различных точках корпуса бабки – от 10 до 50°С, температура валов и шпинделей на 30-40% выше средней температуры корпусных деталей, в которых они смонтированы.

Относительно сильный нагрев шпиндельных бабок влечет за собой изменение положения оси шпинделя. Большое влияние на точность обработки оказывают тепловые деформации винтов подач. Поэтому винты делают по возможности меньшей длины (для перемещения бабки шлифовальных станков).

Нагревание режущего инструмента, при резании в некоторых случаях может иметь существенное значение. При обработке крупной заготовки тепловые деформации резца могут вызвать погрешность формы обрабатываемой поверхности. Тепловые деформации влияют на точность размеров при обработке на предварительно настроенных станках по методу автоматического получения размеров, но могут быть учтены рабочим при обработке методом пробных проходов и промеров.

Наибольшее значение обычно имеет нагревание самой обрабатываемой детали вследствие теплоты резания. Деформации этого рода особенно заметны при снятии больших припусков с тонкостенных деталей. При равномерном нагревании изменяются размеры детали, форма же остается постоянной. При неравномерном распределении температуры изменяется и форма детали (коробление).

Под действием тепловых напряжений при достаточной жесткости изделия и высокой жесткости станка обрабатываемый вал прогибается и опытный токарь перед чистовым проходом слегка отжимает, а затем снова поджимает деталь центром задней бабки. На настроенных станках компенсация удлинения обеспечивается установкой упругого центра. При обильном охлаждении детали ее тепловые деформации незначительны и их влиянием на точность можно пренебречь.

Локальный нагрев при шлифовании вызывает появление структурных изменений в поверхностном слое шлифуемой детали, и, как следствие, образование прижогов металла и появление шлифовочных трещин.

Температурные колебания оказывают влияние на точность измерений.

Внутренние напряжения

Внутренние напряжения оказывают наибольшее влияние на точность обработки нежестких тонкостенных заготовок, а также крупных точных деталей (рамы, станины). Внутренними остаточными называют напряжения, которые существуют в заготовке или готовой детали при отсутствии внешних нагрузок. Остаточные напряжения полностью уравновешиваются и их действие на деталь с внешней стороны ничем не проявляется. По причине образования остаточные напряжения делятся на две группы:

1 Конструкционные – вызываются процессами, происходящими в конструкции.

2 Технологические – возникающие в процессе изготовления.

В зависимости от применяемого технологического метода остаточные напряжения бывают:

1 литейные – возникающие при остывании отливок;

2 ковочные – образуются в поковках и горячих штамповках;

3 термические;

4 сварочные;

5 от наклепа, возникающие при прокатке, холодной штамповке, чеканке и т.д.

Классификация затрат рабочего времени, их характеристика и расчет. Структура нормы времени для различных типов производства. Особенности нормирования многоинструментальной обработки, на станках с ЧПУ и автоматических линиях

Технически обоснованную норму времени и техническую норму выработки устанавливают на каждую операцию. Для неавтоматизированного производства штучное время (Тшт) определяется из следующей зависимости

Тшт = То + Тв + Ттех + Торг + Тп,

где То – основное (машинное) время, Тв – вспомогательное время, Ттех – время технического обслуживания оборудования, Торг – время организационного обслуживания оборудования, Тп – время перерывов работы на отдых и личные надобности.

Основное (технологическое) время учитывает изменение состояния продукта производства в процессе обработки или сборки. При обработке на станках основное время определяют расчетом для каждого технологического перехода

где L – расчетная длина перемещения инструмента, мм/мин; i – число рабочих ходов в данном переходе; S м = n∙So – минутная подача инструмента, мм.

Величины So и n принимают по нормативам или рассчитывают.

При ручном подводе инструмента величину L получают суммированием длины l обрабатываемой поверхности, длины l вр врезания и длины l сх схода режущего инструмента

L = l + l вр + l сх

При автоматическом цикле обработки к величине L прибавляют длину l пд подвода инструмента к заготовке для предупреждения удара в начале резания

L = l пд + l + l вр + l сх

При прерывистом резании (строгании, долблении, резке проката приводной ножовкой) То учитывает время не только рабочих, но и обратных (холостых) движений инструмента (заготовки). Так, при строгании

,

,

где l 1 и l 2 – перебег резца соответственно в начале и конце рабочего хода, мм; l – длина заготовки, мм; В – ширина заготовки, мм; S – подача, мм, на двойной ход; V рх и V ох – соответственно скорости рабочего и обратного ходов стола, м/мин.

Произведение первых двух членов характеризует общий путь движения резца; умножая его на третий член, получают время рабочих и холостых движений инструмента, т. е. время строгания заготовки.

При многопереходных операциях То суммируется по отдельным переходам обработки. При слесарных работах и сборке То нормируется по соответствующим нормативам.

Время действий, сопровождающих выполнение основной работы, относится к вспомогательному. Оно включает время на установку, закрепление и снятие обрабатываемой заготовки или собираемой составной части изделия, управление механизмами оборудования, подвод и отвод рабочего инструмента, а также измерение обрабатываемой заготовки. Вспомогательное время находят суммированием элементов времени на выполнение перечисленных действий по всем переходам операции, устанавливаемых по нормативам вспомогательного времени. Сумму основного и вспомогательного времени называют оперативным временем Топ ; нормируется время Тв , не перекрываемое временем То . Как и основное, вспомогательное время может быть ручным, машинно-ручным и машинным (автоматическим). Так, все движения суппортов токарного многорезцового полуавтомата (кроме непосредственно связанных с процессом резания) учитываются машинным вспомогательным временем.

Время технического обслуживания затрачивается на смену затупившегося инструмента, подналадку оборудования, заправку и регулировку инструмента. Его величину берут в процентах (до 6%) от основного или оперативного времени или рассчитывают по формулам в зависимости от вида выполняемых работ по нормативам.

При черновой обработке

,

,

где Ти – время на смену затупившегося инструмента;  – число заготовок, обрабатываемых за время стойкости Т режущего инструмента.

– число заготовок, обрабатываемых за время стойкости Т режущего инструмента.

При чистовой обработке

,

,

где Tn и T з время, затрачиваемое на каждую подналадку и заправку инструмента; kn и k 3 – число подналадок и заправок инструмента за время его стойкости.

Время организационного обслуживания рабочего места учитывает затраты времени на подготовку рабочего места к началу работы, уборку рабочего места в конце смены, смазку и чистку станка и другие аналогичные действия в течение смены. Оно определяется в процентах от оперативного времени по нормативам (6-8%).

Время перерывов в работе отводится на отдых и личные надобности рабочего; его берут по нормативам в процентном отношении к оперативному времени (~2,5%).

Штучное время определяют также по упрощенной формуле

,

,

где α, β и γ – коэффициенты, определяющие соответственно время технического обслуживания, организационного обслуживания и время перерывов в работе.

Значения α, β и γ берут по нормативам в зависимости от условий выполняемой операции. При нормировании сборочных работ α принимают равным нулю.

При обработке заготовок партиями определяют подготовительно-заключительное время Тпз, которое затрачивается рабочим на ознакомление с чертежом, подготовку и наладку оборудования, приспособлений и инструментов, снятие и сдачу приспособлений и инструментов после окончания работы и сдачу выполненной работы. В серийном производстве при периодически повторяющихся операциях, а также на переналаживаемых групповых и автоматических станочных линиях время Тпз затрачивается главным образом на наладку оборудования. Это время зависит от оборудования, на котором выполняется работа, характера выполняемой работы, степени сложности наладки и не зависит от размера партий.

Норма времени на заданную партию

Тпар = Тпз + Тшт∙ n

где п – число заготовок в партии, шт.

При использовании автоматического оборудования штучное время определяется по формуле

Тшт = То + Тв + Ттех

В условиях автоматизации устанавливают норму времени на изготовление единицы продукции и норму, заданную рабочему (или бригаде рабочих), выраженную в единицах обслуживания (численности рабочих).

Понятно, что при больших n (массовое производство) подготовительно-заключительное время при определении T шт-к может не учитываться

и в этом случае Тшт-к = Тшт. Его величину можно представить в виде

где аорг, атех, аотд – проценты времени на организационное, техническое обслуживание рабочего места и отдых соответственно.

В единичном и серийном производстве норма времени определяется по формуле

,

,

где k – процент оперативного времени на обслуживание рабочего места (техническое и организационное) и отдых рабочего.

Производительность чаще всего определяют нормой выработки, т.е. количеством продукции, изготовленной в единицу времени (смену, час). Производительность за смену

Пути и средства сокращения основного технологического времени: повышение качества заготовок, сокращение пути рабочего хода инструмента, сокращение переходов, дифференцирование и концентрирование операций, сокращение величины и времени холостых ходов, повышение режимов обработки, связь режимов обработки с качеством и производительностью, обоснования выбора режимов резания

Если получить готовую деталь непосредственно из полуфабрикатов не удается, наибольший эффект дает максимальное приближение форм и размеров заготовки к готовой детали. Примером может служить сопоставление масс заготовок коленчатого вала, одна из которых, полученная свободной ковкой (рис.6.10 а), имеет массу 163 кг, а другая, полученная штамповкой в закрытых штампах (рис.6.10 б), имеет массу 87 кг. Трудоемкость механической обработки заготовки при одинаковом объеме выпуска и на том же оборудовании в первом случае составляет 40,6, а во втором – 19 нормо-часов, т.е. сокращается на 59%.

а)

б)

Рис. 6.10 Заготовки коленчатого вала

Большую экономию материала и снижение трудоемкости механической обработки обеспечивают переход к использованию точных отливок, сварных заготовок и внедрение рационального раскроя листов.

Анализ формулы для определения основного технологического времени

,

,

где n – частота вращения, s – подача, i – число рабочих ходов, показывает, что уменьшения То можно достичь в результате сокращения пути относительного движения инструмента и детали с рабочей подачей (L д + l 1 + l 2). Сокращение пути движения инструмента можно достичь за счет уменьшения l 1 и l 2 (правильной настройкой инструмента, правильной его установкой, правильным выбором инструмента, обработкой нескольких последовательно установленных деталей).

Наибольшее сокращение пути движения инструмента достигается при обработке поверхности одновременно несколькими инструментами. В этом случае

,

,

где m – количество резцов.

Сокращение основного времени достигается сокращением числа рабочих ходов i , увеличением режимов обработки (n и s), а также совмещением переходов.

Сокращение числа рабочих ходов i достигается уменьшением припусков.

Установление режимов обработки ограничивается требованиями достижимых точности и качества поверхности.

Обработку нескольких поверхностей детали можно выполнить последовательно, одновременно или комбинированно. При последовательной обработке ТО будет равно сумме ТО i на обработку каждой поверхности.

При одновременной обработке всех поверхностей детали ТО будет равно времени, затраченному на выполнение наиболее продолжительного перехода.

В тех случаях, когда из-за конструктивных особенностей детали исключается возможность одновременной обработки всех поверхностей используют комбинированную обработку. Поверхности делят на ряд групп. Поверхности каждой из групп обрабатывают последовательно.

Совмещать можно не только переходы, образующие основное время, но и переходы, составляющие вспомогательное время и время обслуживания. Если все переходы совмещаются с основным технологическим переходом, то Тшт = ТО.

Чаще всего совмещение времени на выполнение переходов получается неполным.

При увеличении числа деталей прибегают к их совместной обработке. При этом детали можно устанавливать и обрабатывать последовательно, параллельно, комбинированно.

При последовательной обработке ТО равно сумме основного времени, связанного с обработкой поверхности и основного времени, связанного с длиной относительного перемещения инструмента и детали без обработки. Здесь для сокращения необходимо по возможности сокращать расстояние между последовательно установленными деталями (детали надо располагать вплотную), а если этой возможности нет, то необходимо расстояние между деталями проходить с ускоренной подачей.

При обработке параллельно установленных деталей основное время уменьшается в k раз

,

,

где k – число параллельно устанавливаемых деталей.

При комбинированной установке деталей, т.е. последовательно-параллельно, также сокращается основное время

где LXi – расстояние между деталями в направлении движения подачи.

Если детали установлены вплотную

Для этого создается высокопроизводительное оборудование – многошпиндельные автоматы и полуавтоматы, агрегатные многошпиндельные и многопозиционные станки, автоматические и роторные линии, автоматические цехи и заводы.

В этом случае на полуавтоматах обрабатывается параллельно несколько деталей. Смена деталей осуществляется во время вращения ротора при прохождении загрузочного места.

На многошпиндельных полуавтоматах последовательного действия за один оборот шпиндельного блока полуавтомата производится полная обработка одной детали. При этом на каждой из рабочих позиций, последовательно проходит обработку каждая из деталей. Одновременно осуществляется несколько, совмещенных во времени, технологических переходов.

Сокращение вспомогательного времени: сокращение времени на смену и закрепление заготовок, управление оборудованием и на контроль за ходом выполнения технологического процесса и получением требуемого качества изделий

Вспомогательное время часто превосходит машинное. Сократить его можно двумя путями: непосредственным сокращением времени вспомогательных приемов и совмещением вспомогательного времени с основным.

Непосредственное сокращение осуществляется:

- уменьшением времени на замену деталей (сокращение времени закрепления, автоматизация смены деталей);

- уменьшением времени на управление оборудованием и приспособлениями за счет механизации и автоматизации;

- уменьшением времени на контроль за счет механизации и автоматизации контроля;

- комплексной автоматизацией технологического процесса.

Автоматизация производственных процессов. Задачи, роль и значение автоматизации. Комплексная автоматизация и механизация как основа создания материально-технической базы производства. Задачи и методы автоматизации отдельных элементов технологических систем: транспортирования, загрузки, ориентации, закрепления и управления. Автоматизация сборочных работ. Роботизация. ГПС

Мощным средством увеличения производительности является автоматизация производства на основе создания автоматических линий.

Преимущества автоматических линий:

– увеличение производительности;

– высвобождение рабочих;

– снижение себестоимости;

– увеличение выпуска с 1 м2 площади (уменьшение площади);

– сокращение цикла производства.

Недостатки автоматических линий:

– трудность перевода линии на изготовление деталей по новому чертежу;

– низкий коэффициент использования оборудования, обусловленный простоями всех или части станков вследствие остановки одного из них;

– трудность синхронизации операций.

Другим наиболее высокоэффективным средством увеличения производительности является автоматизация производства на основе создания автоматических цехов и заводов.

В условиях серийного производства создание автоматизированных технологических комплексов возможно на основе гибких производственных систем (ГПС).

Гибкие производственные системы – это совокупность или отдельная единица технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик (ГОСТ 26228-84).

Гибкие производственные системы формируются в виде гибких производственных модулей (ГПМ), гибких автоматических линий (ГАЛ) и участков (ГАУ), а также в виде гибких автоматических цехов (ГАЦ) и заводов (ГАЗ).

Первой ступенью автоматизации гибкой производственной системы (ГПС) является создание гибких производственных модулей (ГПМ) и гибких производственных комплексов (ГПК).

Высшей ступенью автоматизации гибких производственных систем, является создание гибкого автоматизированного производства (ГАП).

Создание гибкого автоматизированного производства не означает производства с безлюдной технологией. Однако главная особенность гибкого автоматизированного производства – его высокая гибкость, которая позволяет:

- в условиях мелкосерийного и серийного производства в любой момент приступить к выпуску новой продукции;

- осуществить обработку различных заготовок при разных размерах партий, чередующихся в любом порядке;

- заменять отказавший станок другим, не задерживая хода технологического процесса;

- нарушать прямолинейность перемещения деталей (внутри технологического комплекса).

Определения типа производства. Технологический контроль рабочего чертежа и технологических условий изготовления детали

Проектированию технологического процесса предшествует подробное изучение рабочего чертежа детали, технических условий на ее изготовление и условий ее работы в изделии. Проверяется достаточность проекций, правильность простановки размеров, изучаются требования по точности и шероховатости обработки поверхностей, а также другие требования технических условий. Нередко конструкторы ужесточают точность и шероховатость поверхностей детали, что усложняют технологический процесс ее изготовления. В таких случаях технологом могут быть предложены соответствующие коррективы и на основе совместного с конструктором обсуждения вопроса находится правильное решение.

При контроле рабочего чертежа выявляются возможности улучшения технологичности конструкции детали. В результате чего может быть получен значительный эффект в части снижения трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами с обеспечением снижения себестоимости и повышения рентабельности процессов обработки без ущерба для служебного назначения детали.

Типы производства. Типы производства определяются после расчета такта выпуска t в [мин/шт.] заданной детали по формуле

,

,

где F д – действительный фонд рабочего времени (годовой, за смену или другой период времени), в час; N – объем выпуска деталей за тот же период времени, в шт.

Затем определяются коэффициенты загрузки оборудования на каждой операции h З i по формуле

,

,

где t шт i – штучное время на i -ой операции.

Если h З i³0,4, то Qi=1,0

Если h З i£0,4, то  .

.

Коэффициент закрепления операций определяется по формуле

,

,

где P – число рабочих мест (операций).

По коэффициенту закрепления операций Кз.о определяется тип производства:

если Кз.о. ≤ 10 – крупносерийное и массовое производство;

если 10< Кз.о. ≤ 20 – среднесерийное;

если 20<Кз.о.. ≤ 40 – мелкосерийное;

если 40<Кз.о.. – единичное.

Величины t шт i определяются либо по действующим на производстве технологическим процессам аналогичных деталей, либо по предварительному укрупненному нормированию разрабатываемого вновь технологического процесса. Величины t шт i берутся для основных операций, исключая промывку детали, снятие фасок, зачистку и т.п. Если t шт i>t в, то работа выполняется с использованием станков-дублеров.

Для серийного производства рассчитывается оптимальное количество деталей в партии для одновременного запуска в производство по следующей формуле

[шт],

[шт],

где N – объем выпуска деталей в год шт.; F – число рабочих дней в году (можно принять 250 дней); а – необходимый запас деталей на складе (для крупных деталей 2…3 дня, для мелких 5…10 дней).

Величина партии деталей n П в дальнейших расчетах корректируется с учетом удобства планирования и организации производства. С этой целью размер партии устанавливается исходя из полной загрузки оборудования или рабочих мест в течение целого числа смен, кратного числу рабочих дней в планируемом периоде.

Для крупных деталей целесообразно размер партии деталей увязывать с имеющимися рабочими площадями рабочего места, необходимыми для размещения обрабатываемых деталей.

Требования к технологическому процессу обработки деталей на автоматических линиях

Конструкция изделия считается технологичной, если для его изготовления и эксплуатации требуются минимальные затраты материалов, времени и средств. Оценка технологичности проводится по качественным и количественным критериям отдельно для заготовок, обрабатываемых деталей, сборочных единиц.

Детали, подлежащие обработке в АП, должны быть технологичны, т.е. просты по форме, габаритам, состоять из стандартных поверхностей и иметь максимальный коэффициент использования материала.

Детали, подлежащие сборке, должны иметь как можно больше стандартных поверхностей соединений, простейших элементов ориентации сборочных единиц и деталей.

Автоматическая линия – это непрерывно действующий комплекс взаимосвязанного оборудования и системы управления, где необходима полная временная синхронизация операций и переходов. Наиболее эффективными методами синхронизации являются концентрация и дифференциация ТП.

Дифференциация технологического процесса, упрощение и синхронизация переходов – необходимые условия надежности и производительности. Чрезмерная дифференциация приводит к усложнению обслуживающего оборудования, увеличению площадей и объема обслуживания. Целесообразная концентрация операций и переходов, не снижая практически производительность, может быть осуществлена путем агрегатирования, применением многоинструментальных наладок.

Для синхронизации работы в автоматической линии определяется лимитирующий инструмент, лимитирующий станок и лимитирующий участок, по которым устанавливается реальный такт выпуска по формуле

,

,

где F д – действительный фонд рабочего времени (годовой, за смену или другой период времени), в час; N – объем выпуска деталей за тот же период времени, в шт.

Для обеспечения высокой надежности автоматическую линию разделяют на участки, которые связаны друг с другом через накопители, осуществляющие так называемую гибкую связь между участками, обеспечивая независимую работу смежных участков в случае отказа на одном из них. Внутри участка сохраняется жесткая связь. Для оборудования с жесткой связью важно планировать время и длительность плановых остановок.

Для разработки технологии изготовления изделий на автоматических линиях характерен комплексный подход – детальная проработка не только основных, но и вспомогательных операций и переходов, включая транспортировку изделий, их контроль, складирование, испытания, упаковку.

Для стабилизации и повышения надежности обработки применяют два основных метода построения технологических процесса:

1 использование оборудования, обеспечивающего надежную обработку почти без участия оператора;

2 регулирование параметров технологических процессов на основе контроля изделий в ходе самого процесса.

Для повышения гибкости и эффективности при проектировании технологических процессов обработки деталей на автоматических линиях используют принцип групповой технологии.

Автоматизированная сборка изделий выполняется на сборочных автоматах и автоматических линиях. Важным условием разработки рационального технологического процесса автоматизированной сборки является унификация и нормализация соединений, т.е. приведение их к определенной номенклатуре видов и точностей.

Главным отличием роботизированного производства является замена сборщиков сборочными роботами и выполнение контроля контрольными роботами или автоматическими контрольными устройствами.

Роботизированная сборка должна выполняться по принципу полной взаимозаменяемости или (реже) по принципу групповой взаимозаменяемости. Исключается возможность подгонки, регулировки.

Выполнение операций сборки должно проходить от простого к сложному. В зависимости от сложности и габаритов изделий выбирают форму организации сборки: стационарную или конвейерную. В состав роботизированного технологического комплекса входит сборочное оборудование и приспособления, транспортная система, операционные сборочные роботы, контрольные роботы, система управления.

При разработке технологических процессов сборки предпочтительна высокая концентрация операций, определяющая модели роботов, их функции, точность, оперативность, быстродействие. Особенно важно уточнить временные связи элементов, так как и они могут определить операционные возможности, модели и количество сборочных промышленных роботов. С этой целью возможно построение циклограммы как отдельных роботизированных рабочих мест и промышленных роботов, так и всего комплекса.

Обучаемые роботы – это роботы, которые могут приспосабливаться к различным случайным факторам, сопровождающим запрограммированную работу. Эта приспособляемость выражается в корректировке своей же программы на основе полученного «опыта» – результатов анализа и классификации возникающих отклонений и методов их устранения.

Таблица соответствия выбора типового маршрута обработки деталей класса валы (фрагмент)

| N пп | Код операции | Конструктивно-технологические признаки детали | ||||||||||||||||

| А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | А9 | А10 | А11 | А12 | А13 | А14 | А15 | А16 | А17 | ||

| 1 | 801 | 3,4,5 | ||||||||||||||||

| 2 | 202 | 3 | 1 | |||||||||||||||

| 3 | 203 | 1,2, 3,5 | 2,3, 4 | |||||||||||||||

| 4 | 104 | 1,2 | 1 | |||||||||||||||

| 5 | 105 | 1,2 | 2,3,4 | |||||||||||||||

| 6 | 106 | 2 | 2,3,4 | |||||||||||||||

| 7 | 107 | 1,2, 3,4 | 1,2 | |||||||||||||||

| ... | ... | ... | ... | ... | ... | ... | ... | ... | ... | ... | ... | ... | ... | ... | ... | ... | ... | ... |

| 58 | 458 | |||||||||||||||||

| 59 | 759 | |||||||||||||||||

Алгоритм выбора маршрута типового технологического процесса на детали класса «валы» может быть описан в виде последовательности операторов (рис.7.13). После ввода данных в компьютер производится формирование строки конструктивно-технологических признаков детали в виде массива МД (оператор 3).

Далее происходит вызов в оперативное запоминающее устройство (ОЗУ) обобщенного маршрута (массив МТ), хранящегося на магнитном диске. Рассматривается первая строка обобщенного маршрута I=1 (оператор 5), для которой последовательно сравниваются одноименные признаки этой строки Аj и признаки массива МД. В случае, если Аj включает соответствующий признак детали ajl (оператор 7), то благодаря операторам 8, 9 производится переход к следующему признаку этой же строки и выполняется аналогичная проверка. Цикл повторяется до тех пор, пока не будут проверены все 17 признаков рассматриваемого обобщенного маршрута. Если в строке массива МТ для отдельного признака Аj не указаны кодовые значения, что означает отсутствие влияния рассматриваемого признака на выбор анализируемой i-ой операции, то в этом случае также производят переход к следующему (j+1)-му признаку. При выполнении вышеописанного условия соответствия строки признаков детали и строки рассматриваемой i-ой операции последняя принимается и запоминается (оператор 10) при формировании кодов операции КОР.

Рис.7.13 Схема алгоритма проектирования маршрута типового технологического процесса

Если условие соответствия Aj=ajl не выполняется для какого-либо признака, то происходит переход к следующей (i+1)-ой строке (операции) массива МТ (операторы 11, 12).

Процесс выбора кодов операций КОРj выполняется до тех пор, пока не будут рассмотрены все К строк массива МТ. Далее по кодам операций КОРj выбираются их формулировки (оператор 13), которые могут выводиться на монитор для анализа результатов проектирования (оператор 14) или для печати технологического маршрута на ПУ (оператор 16).

Контроль валов

Контроль валов предусматривает проверку диаметров шеек, длин ступеней, размеров отверстий, шлицев, шпоночных канавок, резьбы, проверку точности формы и взаимного расположения поверхностей. При контроле используют предельные калибры, универсальные приборы, многомерные контрольные приспособления.

Для проверки биения шеек вала его укладывают на призмы базирующими шейками, а щуп индикатора ставят на измеряемую шейку – разность в показаниях индикатора при повороте вала вручную дает величину биения измеряемой шейки. Для этого же применяют и многомерные индикаторы и светофорные приспособления, которые настраиваются по эталону. Показания каждого индикатора характеризуют отклонения размеров, а разность показаний по каждой шейке – величину ее биения. Параллельность шлицев (диаметров выступов, впадины; боковых поверхностей) оси вала определяется путем измерения индикатором в двух крайних положениях при установке вала на призмах или в центрах; этой же установкой можно пользоваться для проверки биения диаметров выступов и впадин шлицев, производя измерения индикатором по диаметрально противоположным выступам и впадинам.

Технический контроль тяжелых валов осуществляется преимущественно без съема их со станка. Так, геометрическая форма шеек проверяется скобами с микрометрическими наконечниками; концентричность смежных шеек и перпендикулярность торцов – индикатором при провертывании вала, а неплоскостность фланцев – контрольной линейкой на краску, просвет или под щуп.

Литература

1 Егоров М.Е. Технология машиностроения: учебник для машиностр. спец. вузов/ М.Е.Егоров, В.И.Дементьев, В.Л.Дмитриев. – Изд. 2-е, доп. – Москва: Высшая школа, 1976. – 536 с.

2 Ивашенко И.А. Технологические размерные расчеты и способы их автоматизации / И.А.Ивашенко. – М.: Машиностроение, 1975. – 222 с.

3 Ковшов А.А. Технология машиностроения: учебник для машиностр. спец. вузов / А.А.Ковшов – Москва: Машиностроение, 1987. – 319 с.

4 Маталин А.А. Технология машиностроения: учебник для вузов / А.А.Маталин. – Ленинград: Машиностроение, 1985. – 512 с.

5Махаринский Е.И. Основы технологии машиностроения: учебник для машиностр. спец. вузов/ Е.И.Махаринский, В.А.Горохов – Минск: Вышэйшая школа, 1997. – 424 с.

6 Мосталыгин Г.П. Технология машиностроения: учебник для инженерно-экон. спец. вузов / Г.П.Мосталыгин, Н.Н.Толмачевский. – Москва: Машиностроение, 1990. – 287 с.

7 Обработка металлов резанием: Справочник технолога / А.А.Панов и др. – М.: Машиностроение, 1998 – 736 с.

8 Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справочник / Л.Г.Одинцов. – М.: Машиностроение, 1987. – 328 с.

9Основы технологии машиностроения: учебник для машиностр. спец. вузов/ В.М.Кован, В.С.Корсаков, А.Г.Косилов и др.; под ред. В.С.Корсакова. – 3-е изд., доп. и перераб. - Москва: Машиностроение, 1977. – 416 с.

10 Проектирование технологии: учебник для ст-ов машиностр. вузов/ И.М.Баранчукова, А.А.Гусев, Ю.Б.Крамаренко и др.; под ред. Ю.М.Соломенцева. – Москва: Машиностроение, 1990. – 416 с.

11 Режимы резания металлов: Справочник технолога/ под общ. ред. А.А.Панова. – Москва: Машиностроение, 1988. – 736с.

12 Ящерицын П.И. Основы технологии механической обработки и сборки в машиностроении / П.И.Ящерицын. – Минск: Вышэйшая школа, 1974. – 608 с.

Г. В. Петришин, А. В. Петухов

Дата: 2019-04-23, просмотров: 553.