К ПРАКТИЧЕСКОЙ РАБОТЕ

«РУЧНАЯ ДУГОВАЯ СВАРКА»

УДК 621.791.75-52

ББК 34.641.510.2 М545

Авторы:

В.Д. Александров, В.Б. Безрук, Б.А. Кудряшов, Л.П. Маслакова, Е.В. Маслова, М.В. Морщилов

Рецензент:

Профессор кафедры ПРАДМ МАДИ, д-р техн. наук В.И. Карагодин

М545 Методическое пособие к практической работе «Ручная дуго- вая сварка» / В.Д. Александров [и др.]. – М.: МАДИ, 2016. – 44 с.

Практическая работа «Ручная дуговая сварка» соответствует рабочим программам дисциплины «Технология конструкционных ма- териалов» для студентов 1-го курса всех механических специально- стей МАДИ.

УДК 621.791.75-52

ББК 34.641.510.2

© МАДИ, 2016

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Цель работы – изучить строение и свойства сварочной дуги, конструкцию и принцип действия сварочных аппаратов для ручной ду- говой сварки постоянным и переменным током.

Исследовать характеристики источников сварочного тока. Освоить навыки выбора сварочного оборудования, электродов,

параметров режима сварки и разработать технологический процесс сварки конструкции.

Основы технологии сварки

Сварка является одним из основных технологических процессов обработки металлов и сплавов. Большие преимущества сварки обес- печили ей широкое применение в промышленности; без нее сегодня немыслимо производство автомобилей, тракторов, дорожных машин и других изделий, и конструкций. Так, в автомобилях масса сварных конструкций составляет 45–50% от общей массы. При сборке кузовов автомобилей ВАЗ используют до 10 тыс. сварных точек.

Сваркой называется процесс получения неразъемных соеди- нений конструкционных материалов путем местного приложения термической, термомеханической или механической энергии. Со- единение металлов происходит за счет межмолекулярных или меж- атомных связей (сил сцепления).

Согласно ГОСТ 2601-84 все способы сварки разделяют на три класса: термической, термомеханической и механической.

К термическому классу относят газовую и все виды дуговой сварки: ручная дуговая плавящимися и неплавящимися электродами, автоматическая под слоем флюса, ручная и автоматическая в среде защитных газов.

К термомеханическому классу относят все виды контактной сварки: стыковая, точечная, шовная (роликовая), а также индукцион- но-прессовая и диффузионная.

К механическому классу относят сварку: давлением, трением, взрывом, магнитно-импульсная и ультразвуковая.

Основными видами сварки являются дуговая, контактная и газовая.

Дуговая сварка плавлением

Основоположниками дуговой сварки плавлением являются рус- ские ученые. В 1802 году профессор физики В.В. Петров открыл элек- трический дуговой разряд и указал на возможность использования теп- ловой энергии дуги для плавления металлов. И лишь 80 лет спустя это

изобретение нашло практическое применение. В 1882 году Н.Н. Бенар- дос изобрел дуговую сварку неплавящимся угольным электродом по- стоянным током. А несколько лет спустя (1888 г.), другой русский инже- нер Н.Г. Славянов усовершенствовал открытие Н.Н. Бенардоса, заме- нив угольный электрод металлическим плавящимся электродом. Предложенная Н.Н. Славяновым дуговая сварка плавлением металли- ческим электродом могла использовать как постоянный, так и пере- менный ток. Однако эти методы долгое время не находили широкого практического применения. И только в 20-х годах ХХ века началось промышленное применение электросварки для получения сварных со- единений металлических конструкций.

В конце 30-х годах технология сварки стала более совершенной, так как стали применять электроды с качественными обмазками, что позволило рафинировать наплавленный металл и менять его химиче- ский состав, а следовательно, и физико-механические свойства на- плавленного металла.

В наши дни используются обе схемы: как с плавящимся, так и с неплавящимся электродом (рис. 1). При сварке плавящимся металли- ческим электродом (по схеме Н.Г. Славянова) электрод является про- водником электрического тока в цепи «источник тока – электрод – ме- жэлектродный промежуток (дуга) – свариваемый металл», одновре- менно металлический электрод выполняет роль присадочного метал- ла (рис. 1а). При сварке неплавящимся электродом (по схеме Н.Н. Бе- нардоса) (рис. 1б) электрод (угольный или вольфрамовый) служит лишь проводником сварочного тока, присадочный металл дополни- тельно вводится в зону сварочной дуги. Он расплавляется и форми- рует сварной шов.

Как же происходит процесс сварки? При кратковременном со- прикосновении конца электрода со свариваемым металлом электри- ческая цепь замыкается и по ней идет ток. Вследствие протекания то- ка короткого замыкания и наличия контактного сопротивления, конец электрода быстро нагревается до высокой температуры в соответст- вии с законом Джоуля-Ленца: Q = I2·R·t, Дж. При высокой температуре начинается плавление и испарение материала электрода и возникает явление термоэлектронной эмиссии – испускание электронов под воздействием теплового возбуждения. Если в этот момент отвести электрод от свариваемого металла на небольшое расстояние, то ме- жду ними вспыхивает дуга и создается электрическое поле. Кроме термоэлектронной эмиссии, возникает явление автоэлектронной эмиссии: когда электроны вырываются с поверхности электрода (ка- тода) под действием электростатических сил. В пространстве между электродом и свариваемым металлом (дуговом промежутке) находит- ся светящийся электропроводящий канал – столб дуги, который за-

|

|

а) б)

Рис. 1. Сварка плавящимся (а) и не плавящимся (б) электродами

Процесс зажигания дуги включает три этапа:

– короткое замыкание электрода на свариваемый металл;

– отвод электрода на расстояние 3…5 мм;

– возникновение устойчивого дугового разряда.

Ручная дуговая сварка

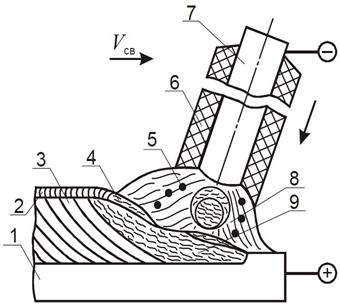

Дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль свариваемой заготовки. Электроды представляют собой проволочные стержни (близкие по химическому составу к свариваемому металлу) с нанесенными на них покрытиями. Покрытия электродов предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла от воз- действия воздуха и получения сварного шва заданного состава и свойств. В процессе сварки дуга (рис. 4) 8 горит между стержнем элек- трода 7 и свариваемым металлом 1. Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9. Вместе со стержнем плавится и покрытие электрода 6, образуя защитную га- зовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на по- верхности расплавленного металла. По мере движения дуги свароч- ная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после затвердевания образует шлаковую корку 2, которая после окон- чания сварки счищается.

|

Рис. 4. Схема процесса сварки металлическим электродом с покрытием

При дуговой сварке электрическая энергия преобразуется в теп- ловую энергию, которая концентрированно вводится в свариваемые заготовки и оплавляет их в месте соединения.

СТАЛИ И ИХ СВАРИВАЕМОСТЬ

В сварных конструкциях автомобилей, строительных и дорожных машин широко используют конструкционные стали. Стали обладают различной свариваемостью.

Под термином «свариваемость металлов» обычно понимают комплекс свойств свариваемого металла, обеспечивающих хорошую прочность и работоспособность сварного соединения в условиях экс- плуатации.

В процессе сварки некоторые стали склонны к образованию тре- щин в шве или в зонах, прилегающих к шву. Появление этих трещин обуславливается главным образом химическим составом и внутренней микроструктурой стали. Из основных химических элементов, входящих в состав сталей, наибольшее влияние на образование трещин оказы- вает углерод. С увеличением содержания углерода в стали более 0,3% повышается самозакаливаемость переходной зоны основного металла, и сталь становится более хрупкой. Поэтому в сварных конструкциях ис- пользуют стали с содержанием углерода не более 0,3%.

Легирующие компоненты, вводимые в сталь в небольших коли- чествах, например молибден – 0,2...0,8%, ванадий – 0,1...0,3% и дру- гие, наряду с улучшением механических свойств стали, повышают ее свариваемость. Вредные примеси – сера и фосфор, а также оксидные

включения и растворенные газы (водород, кислород и азот), ухудшают свариваемость стали.

На образование трещин влияет не только химический состав и структура стали, но также тип конструкции и характер соединения ее узлов.

В вариантах задания (глава 10) предусмотрено пять групп сталей:

– низкоуглеродистые конструкционные стали обыкновенного ка- чества;

– качественные низкоуглеродистые конструкционные стали;

– низколегированные конструкционные стали;

– легированные жаропрочные стали;

– легированные коррозионностойкие стали.

Обозначение низкоуглеродистой стали начинается со слова Сталь (Сталь 15, Сталь 20 – качественные стали) или начальных букв слова Сталь (Ст 1, Ст 2, Ст 3, Ст 4 – стали обыкновенного качества).

Чем больше цифра в обозначении конструкционной низкоугле- родистой стали обыкновенного качества (Ст 1, Ст 2, Ст 3, Ст 4), тем выше содержание углерода.

Цифра в обозначении качественной низкоуглеродистой конст- рукционной стали показывает содержание углерода в сотых долях процента. Например: Сталь 10 содержит 0,10% углерода.

В табл. 1 приведены условные обозначения легирующих эле- ментов в марках сталей и марках сварочных проволок.

В обозначении легированных сталей, например 09Г2Д цифры 09 показывают содержание углерода в сотых долях процента – 0,09% С. Буквы справа от цифры обозначают легирующий элемент: Г – марга- нец; Д – медь. Цифра после буквы указывает содержание легирующе- го элемента в целых процентах. Отсутствие цифры указывает на со- держание элемента порядка 1%.

Таблица 1

Условные обозначения легирующих элементов в марках сталей и марках сварочных проволок

| Элемент | ||

Обозначение

Обозначение

Исследования и опыт применения сварки в промышленности по- зволяют оценить с некоторым приближением каждую марку стали с

точки зрения свариваемости как весьма высокую, высокую, удовлетво- рительную и низкую. Эти оценки приводятся в справочной литературе.

В индивидуальных заданиях на практическую работу стали, из которых предложено изготовить ванну обладают весьма высокой и высокой свариваемостью.

Э46А – УОНИ – 13/45 – 4,0 – УД2 ГОСТ 9466 – 75

Е 432 (5) – Б10

По ГОСТ 9467 – 75 это расшифровывается:

– Э – электроды для электродуговой сварки;

– 46 – минимальный гарантируемый предел прочности (460 МПа);

– УОНИ-13/45 – марка электродного покрытия;

– 4,0 – диаметр электрода;

– У – электроды для сварки углеродистой и низколегированной стали;

– Д2 – электроды с толстым покрытием второй группы точности;

– Е – индекс, характеризующий свойства металла сварного шва;

– 43 – предел прочности на разрыв (не менее 460 МПа);

– 2 – относительное удлинение не менее 22%;

– 5 – индекс, характеризующий ударную вязкость металла – 34,3 Дж/см при температуре минус 40°С.

– Б – основное покрытие;

– 1 – сварка во всех пространственных положениях;

– 0 – на постоянном токе обратной полярности.

Полная маркировка не содержит сведений о марке сварочной проволоки, что вызывает необходимость повторного обращения к стандарту.

Обычно производители электродов используют сокра- щенную маркировку. Например, марка электродного покрытия УОНИ-13/45, марка сварочной проволоки Св-08.

Сварные соединения

В промышленности используют достаточно много типов сварных соединений:

– стыковые;

– угловые;

– тавровые;

– нахлесточные.

В табл. 3 приведены некоторые типы стыковых сварных соеди- нений, а в табл. 4 – угловых.

В настоящей работе рассматриваются односторонние – У4, У6 и двухсторонние – У5, У7 угловые сварные соединения без разделки кромок и с разделкой одной кромки (см. табл. 4).

ТИП СВАРНОГО СОЕДИНЕНИЯ

Тип сварного соединения приведен в варианте задания (см.

главу 7).

Напроход

От середины к краям

|  |

Начало Конец 1 2

Обратноступенчатая

|

1 2 3 4

Рис. 14. Последовательность и направление наложения швов

Для уменьшения коробления свариваемой ванны необходимы определенный порядок и последовательность наложения сварных швов. На рис. 15 приведен эскиз ванны с размерами, соответствующи-

ми примеру оформления отчета. Порядок наложения швов аналогичен во всех вариантах задания. Последовательность может быть разной.

В вариантах с двухсторонними сварными соединениями У5 и У7 листы сначала прихватывают короткими внутренними подварочными швами, расположенными на расстоянии до 250 мм один от другого. Затем проваривают внутренний подварочный шов полностью. Подва- рочными швами соединяют все элементы ванны. После этого ванну переворачивают и выполняют основные наружные швы. В вариантах с односторонними сварными соединениями У4 и У6 внутренние швы не выполняют. Листы прихватывают снаружи. Затем полностью про- варивают наружные швы.

|

Сварные соединения

Сварные соединения

Размеры соответствуют примеру оформления отчета см. главу 8, стр. 36

Рис. 15. Эскиз металлической ванны с размерами: порядок наложения швов указан большими цифрами; последовательность – маленькими цифрами; направление сварки – стрелочкой

МАРКА ЭЛЕКТРОДА

При выборе марки электрода следует учитывать химический состав свариваемой стали и требования, предъявляемые к качеству сварного соединения. Марку сварочной проволоки и марку электрод- ного покрытия выбирают по табл. 9 в зависимости от марки свари- ваемой стали. Для расшифровки марки стали и сварочной проволоки следует изучить разделы 3 и 4.

ДИАМЕТР ЭЛЕКТРОДА

Диаметр электрода выбирают в зависимости от толщины сва- риваемого металла (табл. 5).

Таблица 5

Выбор диаметра электрода

| Толщина свариваемых листов, мм | 3 | 4 | 5 | 6 |

| Диаметр электрода dЭЛ, мм | 3 | 3 | 4 | 5 |

СИЛА СВАРОЧНОГО ТОКА

Силу сварочного тока определяют по формуле:

IСВ = IУД × dЭЛ, А,

(12)

где IУД – удельный сварочный ток, приходящийся на 1 мм диаметра электрода, А/мм.

Значение IУД для сварки легированных и низкоуглеродистых ста- лей приведены в табл. 6. Меньшие значения силы тока используют при сварке легированных сталей, обладающих малым коэффициен- том теплопроводности, с целью уменьшения перегрева. Большие зна- чения удельного тока используют для определения силы тока при сварке низкоуглеродистых сталей.

Таблица 6

Сила тока IУД, приходящаяся на 1 мм диаметра электрода

| Легированные стали | IУД = 40...45 А/мм |

| Низкоуглеродистые стали | IУД = 45...50 А/мм |

ВЫБОР СВАРОЧНОГО АППАРАТА

Вид сварочного аппарата определен в задании. Если в номере ва- рианта есть буква П – используйте сварочный преобразователь, В – вы- прямитель. При отсутствии буквы – трансформатор. Легированные ста- ли рекомендуется сваривать только на постоянном токе (сварочный преобразователь, выпрямитель). Причем лучше использовать обратную полярность, чтобы не допустить перегрева и выгорания легирующих элементов. Используя табл. 7 выбирают тот сварочный аппарат, в диа- пазон регулирования которого попадает рассчитанное значение IСВ.

РОД ТОКА И ПОЛЯРНОСТЬ

Род тока и полярность выбирают в зависимости от физико- механических свойств свариваемой стали и используемой марки электрода. С целью упрощения выбора в табл. 8 подобраны и заданы род тока и полярность для конкретных марок сталей и электродов.

Низкоуглеродистые стали можно сваривать как на переменном токе, так и на постоянном. Сварка на постоянном токе и тем более с использованием обратной полярности позволяет повысить качество сварного соединения.

НАПРЯЖЕНИЕ ДУГИ

Рабочее напряжение дуги определяется ее длиной и колеблется в пределах UД = 20...40 В (см. табл. 7).

МАССА НАПЛАВЛЕННОГО МЕТАЛЛА

Масса наплавленного металла основных наружных швов:

GОСН = SОСН × L

× r, г,

(13)

Н 1000 ОСН

где SОСН – площадь поперечного сечения основного наружного шва, мм2; LОСН – суммарная длина основных сварных швов, мм; r = 7,8 г/см3

– плотность наплавленного металла.

Массу наплавленного металла подварочных швов находят ана- логично:

|

SВН

1000

× LВН

× r, г,

(14)

где SВН – площадь подварочного шва, мм2; LВН – суммарная длина подварочных сварных швов, мм.

Общая масса наплавленного металла сварных соединений при соединении элементов металлической ванны:

G = GОСН + GВН, г. (15)

Н Н Н

РАСХОД ЭЛЕКТРОДОВ

Расход электродов на изготовление металлической ванны:

GЭЛ = k × GН, г,

(16)

где k = 1,6...1,8 – коэффициент расхода электродов на 1 кг наплав- ленного металла. В табл. 8 заданы конкретные значения k. Коэффи- циент расхода k учитывает:

– массу электродного покрытия;

– потери металла на угар, разбрызгивание и огарки.

ВРЕМЯ СВАРКИ

Время, необходимое для выполнения сварочных работ:

TСВ = ТОСН + TОБСЛ + TПОД + TОТД, ч,

(17)

где TОСН – основное технологическое время, ч; TОБСЛ – время, затрачи- ваемое на обслуживание оборудования, ч; TПОД – подготовительное время на получение электродов, инструмента и др., ч; TОТД – время, затрачиваемое на отдых, ч.

Технические характеристики сварочных аппаратов

Технические характеристики сварочных аппаратов

|

Вид аппарата |

Тип | Диапазон регулирования сварочного тока IСВ, А | Напряжение, В |

Мощность, кВт |

Размеры, мм |

Масса, кг | |

| рабочее UД | холостого хода UХХ | ||||||

| Трансформатор | ТСБ-90 ТД-102 У2 ТД-300 У2 ТД-500 У2 | 60...100 60...160 70...365 90...650 | 20 26 32 30 | 36 70 61, 80 59, 76 | 3,3 11,2 19,4 32,0 | 203 · 370 · 350 570 · 320 · 530 692 · 710 · 620 570 · 720 · 835 | 30 42 137 200 |

| Выпрямитель | ВКС-120 Вд-201 У3 ВД-502-1 | 30...130 30...200 50...500 | 25 28 40 | 65 68 80 | 4,8 15,0 42,0 | 785 · 628 · 953 622 · 716 · 775 810 · 550 · 1077 | 242 120 348 |

| Преобразователь | ПСО-120 ПСУ-300 ПСУ-500-2 | 30...120 50...300 60...500 | 25 30 40 | 48...65 48 48 | 4,0 28,0 30,0 | 1055 · 550 · 730 1160 · 490 · 740 1075 · 650 · 1085 | 155 315 595 |

| Агрегат | АДД-304 АДБ-318 У1 АСДП-500 | 100...300 40...380 120...500 | 30 32 40 | 74 85 80 | 9,6 10,0 20,0 | 1820 · 980 · 1450 1890 · 880 · 1200 6350 · 2350 · 2785 | 850 530 4400 |

* Напряжение питающей сети для ТСБ-90 – 220 В, для всех остальных сварочных аппаратов – 380 В

Электроды для сварки сталей

Электроды для сварки сталей

| Марка элек- тродного покрытия | Марка сварочной проволоки | Расход элек- тродов на 1кг наплавленного металла k, кг | Коэффи- циент на- плавки КН, г/(А.ч) | Род тока | Поляр- ность | Марка свариваемой стали |

|

АНО-4с |

Св-08 или Св-08А |

1,7 |

8,5 | Постоянный | Любая | Ст 4, Сталь 20 |

| Переменный | – | Ст 1, Сталь 15 | ||||

|

МР-3 |

1,6 | Постоянный | Обратная | Ст 3, Сталь 25 | ||

| Переменный | – | Ст 2, Сталь 10 | ||||

| Э-138/50н | Св-10ГН | 1,7 | 9 |

Постоянный |

Обратная | 12ГС, 15ГФ, 14Г2,14ХГС |

| ЦЛ-45 | Св-08ХМ | 1,65 | 9,5 | 15ХСНД,12Х1МФ, 15Х1М1Ф,10ХСНД | ||

| ЭА-395/9 | Св-10Х16Н25АМ6 | 1,6 | 11 | 08Х12Н8К5М2Т, 08Х12Н7К7М4 | ||

| ЭА-400/10У | Св-04Х19Н11М3 | 1,8 | 12 | 10Х17Н13М2Т, 08Х18Н10Т |

Основное технологическое время рассчитывают, используя формулу:

TОСН

= GН

КН × IСВ

КН × IСВ

, ч,

(18)

где GН – масса наплавленного металла; КН – коэффициент наплавки, г/(А·ч); IСВ – сила сварочного тока, А.

Коэффициент наплавки КН [г/(А·ч)] – масса наплавленного на поверхность детали металла в граммах за 1 час, приходящаяся на си- лу тока в 1 ампер. В табл. 8 даны величины коэффициента наплавки для различных марок электродов.

Окончательно время, необходимое для выполнения сварочных работ при наложении внутреннего и основного швов:

TСВ

= Т ОСН , ч,

К

К

(19)

ИСП

где КИСП – коэффициент использования сварочного поста.

Коэффициент использования сварочного поста КИСП учи- тывает время на обслуживание оборудования, на получение мате- риалов, на отдых и др. Значения коэффициента использования при- ведены в табл. 9.

Коэффициент использования сварочного поста КИСП

Таблица 9

| При работе в цехе | КИСП = 0,6...0,8 |

| При монтажных работах | КИСП = 0,5...0,7 |

РАСХОД ЭЛЕКТРОЭНЕРГИИ

Расход электроэнергии рассчитывают, используя формулу:

Q = 0,001× UД × ICВ ×ТОСН, кВт × ч,

(23)

где UД – рабочее напряжение дуги, В; IСВ – сила сварочного тока, А;

TОСН – основное технологическое время сварки, ч.

6.

ПОРЯДОК СНЯТИЯ ВНЕШНЕЙ ВОЛЬТАМПЕРНОЙ ХАРАКТЕРИСТИКИ СВАРОЧНОГО ТРАНСФОРМАТОРА

ПОРЯДОК СНЯТИЯ ВНЕШНЕЙ ВОЛЬТАМПЕРНОЙ ХАРАКТЕРИСТИКИ СВАРОЧНОГО ТРАНСФОРМАТОРА

Порядок снятия и построения графической зависимости напря- жения на клеммах источника от тока нагрузки следующий:

– закрепить электрод в электрододержателе;

– снять три зависимости напряжения на клеммах источника от тока нагрузки в соответствии с условиями, приведенными в табл. 10.

Таблица 10

Экспериментальные данные при снятии вольтамперных характеристик сварочного трансформатора

|

№ опыта | Режим работы трансформатора | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Холостой ход | Короткое замыкание | Режим сварки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| U, В | I, А | U, В | I, А | U, В | I, А | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Uхх 40

20

100 I кз 200 I, А

Рис. 16. Внешние вольтамперные характеристики сварочного трансформатора КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ 1. Опишите преимущества и недостатки сварки постоянным, пе- ременным и выпрямленным током. 2. Нарисуйте схемы сварки постоянным, переменным и выпрям- ленным током. 3. Объясните устройство сварочного трансформатора. 4. Объясните устройство сварочного инвертора. 5. Расскажите о маркировке сварочных электродов, ее назначе- нии, расшифруйте пример маркировки. 6. Каково назначение и состав электродных покрытий? 7. Как расшифровать состав свариваемой стали и сварочной проволоки? 8. Расскажите о маркировке химических элементов. 9. Опишите особенности крутопадающей и пологопадающей внешней вольтамперной характеристике источника тока. 10. Опишите порядок снятия вольтамперной характеристики трансформатора. Как получить режимы IКЗ, UХХ, lКОР и lДЛ? 11. Какова зона рабочих токов IД и зона рабочих напряжений дуги UД? 12. Каковы правила разделки кромок? 13. Каково назначение основных и подварочных швов? 14. Каков порядок наложения сварочных швов? 15. Расскажите о последовательности определения режима сварки. 16. Расскажите о критериях выбора диаметров электродов для наложения основного и подварочного швов. 17. Какая сила тока приходится на 1 мм диаметра электрода? 18. Как определить продолжительности сварки? 19. Как определить массу наплавленного металла и расхода сварочных электродов?

СОДЕРЖАНИЕ 1. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ......................................................... 3 1.1. Основы технологии сварки.......................................................... 3 1.2. Дуговая сварка плавлением......................................................... 3 1.3. Строение сварочной дуги и процессы, происходящие в дуговом промежутке....................................... 5 1.3.1. Особенности сварочной дуги переменного тока.......... 7 1.4. Ручная дуговая сварка.................................................................. 8 1.5. Сварочные аппараты и их внешние вольтамперные характеристики.............................................. 10 2. КОНСТРУКЦИЯ СВАРОЧНОГО ТРАНСФОРМАТОРА................ 15 2.1. Режимы работы сварочного трансформатора..................... 17 3. СТАЛИ И ИХ СВАРИВАЕМОСТЬ.................................................... 19 4. ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ......................... 21 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ РЕЗЕРВУАРА............................................... 24 5.1. Сварные соединения.................................................................. 24 5.2. Порядок, последовательность и направление наложения швов.............................................. 27 5.3. Режим сварки и выбор оборудования..................................... 28 6. ПОРЯДОК СНЯТИЯ ВНЕШНЕЙ ВОЛЬТАМПЕРНОЙ ХАРАКТЕРИСТИКИ СВАРОЧНОГО ТРАНСФОРМАТОРА.............................................. 34 7. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ................. 35 8. КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ..................................... 36 9. ВАРИАНТЫ ЗАДАНИЙ.................................................................... 37 СПИСОК ИПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.................................. 38

Учебное издание

АЛЕКСАНДРОВ Виктор Дмитриевич БЕЗРУК Валерий Борисович КУДРЯШОВ Борис Александрович МАСЛАКОВА Любовь Петровна МАСЛОВА Екатерина Всеволодовна МОРЩИЛОВ Максим Витальевич

МЕТОДИЧЕСКОЕ ПОСОБИЕ К ПРАКТИЧЕСКОЙ РАБОТЕ «РУЧНАЯ ДУГОВАЯ СВАРКА»

Редактор В.В. Виноградова

Подписано в печать 04.02.2016 г. Формат 60×84/16. Усл. печ. л. 2,75. Тираж 200 экз. Заказ . Цена 95 руб. МАДИ, 125319, Москва, Ленинградский пр-т, 64. К ПРАКТИЧЕСКОЙ РАБОТЕ «РУЧНАЯ ДУГОВАЯ СВАРКА»

УДК 621.791.75-52 ББК 34.641.510.2 М545

Авторы: В.Д. Александров, В.Б. Безрук, Б.А. Кудряшов, Л.П. Маслакова, Е.В. Маслова, М.В. Морщилов

Рецензент: Профессор кафедры ПРАДМ МАДИ, д-р техн. наук В.И. Карагодин М545 Методическое пособие к практической работе «Ручная дуго- вая сварка» / В.Д. Александров [и др.]. – М.: МАДИ, 2016. – 44 с.

Практическая работа «Ручная дуговая сварка» соответствует рабочим программам дисциплины «Технология конструкционных ма- териалов» для студентов 1-го курса всех механических специально- стей МАДИ.

УДК 621.791.75-52 ББК 34.641.510.2

© МАДИ, 2016

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Цель работы – изучить строение и свойства сварочной дуги, конструкцию и принцип действия сварочных аппаратов для ручной ду- говой сварки постоянным и переменным током. Исследовать характеристики источников сварочного тока. Освоить навыки выбора сварочного оборудования, электродов, параметров режима сварки и разработать технологический процесс сварки конструкции. Основы технологии сварки Сварка является одним из основных технологических процессов обработки металлов и сплавов. Большие преимущества сварки обес- печили ей широкое применение в промышленности; без нее сегодня немыслимо производство автомобилей, тракторов, дорожных машин и других изделий, и конструкций. Так, в автомобилях масса сварных конструкций составляет 45–50% от общей массы. При сборке кузовов автомобилей ВАЗ используют до 10 тыс. сварных точек. Сваркой называется процесс получения неразъемных соеди- нений конструкционных материалов путем местного приложения термической, термомеханической или механической энергии. Со- единение металлов происходит за счет межмолекулярных или меж- атомных связей (сил сцепления). Согласно ГОСТ 2601-84 все способы сварки разделяют на три класса: термической, термомеханической и механической. К термическому классу относят газовую и все виды дуговой сварки: ручная дуговая плавящимися и неплавящимися электродами, автоматическая под слоем флюса, ручная и автоматическая в среде защитных газов. К термомеханическому классу относят все виды контактной сварки: стыковая, точечная, шовная (роликовая), а также индукцион- но-прессовая и диффузионная. К механическому классу относят сварку: давлением, трением, взрывом, магнитно-импульсная и ультразвуковая. Основными видами сварки являются дуговая, контактная и газовая.

Дуговая сварка плавлением Основоположниками дуговой сварки плавлением являются рус- ские ученые. В 1802 году профессор физики В.В. Петров открыл элек- трический дуговой разряд и указал на возможность использования теп- ловой энергии дуги для плавления металлов. И лишь 80 лет спустя это изобретение нашло практическое применение. В 1882 году Н.Н. Бенар- дос изобрел дуговую сварку неплавящимся угольным электродом по- стоянным током. А несколько лет спустя (1888 г.), другой русский инже- нер Н.Г. Славянов усовершенствовал открытие Н.Н. Бенардоса, заме- нив угольный электрод металлическим плавящимся электродом. Предложенная Н.Н. Славяновым дуговая сварка плавлением металли- ческим электродом могла использовать как постоянный, так и пере- менный ток. Однако эти методы долгое время не находили широкого практического применения. И только в 20-х годах ХХ века началось промышленное применение электросварки для получения сварных со- единений металлических конструкций. В конце 30-х годах технология сварки стала более совершенной, так как стали применять электроды с качественными обмазками, что позволило рафинировать наплавленный металл и менять его химиче- ский состав, а следовательно, и физико-механические свойства на- плавленного металла. В наши дни используются обе схемы: как с плавящимся, так и с неплавящимся электродом (рис. 1). При сварке плавящимся металли- ческим электродом (по схеме Н.Г. Славянова) электрод является про- водником электрического тока в цепи «источник тока – электрод – ме- жэлектродный промежуток (дуга) – свариваемый металл», одновре- менно металлический электрод выполняет роль присадочного метал- ла (рис. 1а). При сварке неплавящимся электродом (по схеме Н.Н. Бе- нардоса) (рис. 1б) электрод (угольный или вольфрамовый) служит лишь проводником сварочного тока, присадочный металл дополни- тельно вводится в зону сварочной дуги. Он расплавляется и форми- рует сварной шов. Как же происходит процесс сварки? При кратковременном со- прикосновении конца электрода со свариваемым металлом электри- ческая цепь замыкается и по ней идет ток. Вследствие протекания то- ка короткого замыкания и наличия контактного сопротивления, конец электрода быстро нагревается до высокой температуры в соответст- вии с законом Джоуля-Ленца: Q = I2·R·t, Дж. При высокой температуре начинается плавление и испарение материала электрода и возникает явление термоэлектронной эмиссии – испускание электронов под воздействием теплового возбуждения. Если в этот момент отвести электрод от свариваемого металла на небольшое расстояние, то ме- жду ними вспыхивает дуга и создается электрическое поле. Кроме термоэлектронной эмиссии, возникает явление автоэлектронной эмиссии: когда электроны вырываются с поверхности электрода (ка- тода) под действием электростатических сил. В пространстве между электродом и свариваемым металлом (дуговом промежутке) находит- ся светящийся электропроводящий канал – столб дуги, который за-

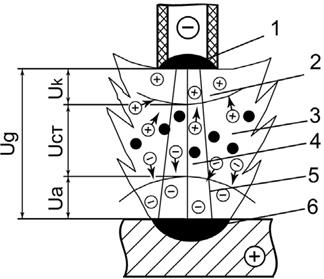

а) б) Рис. 1. Сварка плавящимся (а) и не плавящимся (б) электродами Процесс зажигания дуги включает три этапа: – короткое замыкание электрода на свариваемый металл; – отвод электрода на расстояние 3…5 мм; – возникновение устойчивого дугового разряда. Строение сварочной дуги и процессы, происходящие в дуговом промежутке Сварочная дуга – это длительный мощный электрический раз- ряд в ионизированной токопроводящей газовой среде между элек- тродом и свариваемым металлом. Потребляемая дугой электриче- ская энергия преобразуется в световую и тепловую. Тепловая энер- гия используется для плавления сварочного электрода и сваривае- мого металла. На рис. 2 показано строение сварочной дуги постоянного тока. Основными элементами сварочной дуги являются катодное и анодное пятна, а также столб дуги. Катодное пятно является важным элементом сварочной дуги, так как на нагретой торцевой поверхности электрода происходит эмиссия (отрыв) электронов. Для отрыва электронов затрачивается энергия, которая характеризуется потенциалом ионизации и выража- ется электрон-вольтами (э-в). Электроны, оторвавшиеся от катода, ускоряются электрическим полем и перемещаются к аноду. Одновре- менно образовавшиеся в столбе дуги ионы, обладающие положи- тельным зарядом, под действием электрического поля увлекаются к катоду и образуют катодную зону. При торможении на катодном пятне ионы выделяют тепловую энергию, способствующую эмиссии элек- тронов. Поэтому в катодной зоне образуется объемная концентрация ионов. Температура и площадь катодного пятна зависят от силы сва- рочного тока. С повышением силы сварочного тока увеличивается площадь катодного пятна; температура достигает 2500 К. Под воздей- ствием высокой температуры, на катодном пятне, плавятся сварочная проволока и покрытие электрода. На поверхности свариваемого металла образуется анодное пят- но. Поступающие на это пятно электроны при своем торможении вы- деляют кинетическую энергию, которая преобразуется в тепловую энергию. Поэтому температура анодного пятна на 1000…1500 К выше температуры катодного пятна. Около анодного пятна образуется анодная зона, представляющая собой объемный заряд отрицательно заряженных частиц. В этой зоне электроны отдают свою энергию по- верхности анода.

Рис. 2. Строение сварочной дуги постоянного тока: 1 – катодное пятно; 2 – катодная зона; 3 – столб дуги; 4 – ионизированная газовая среда; 5 – анодная зона; 6 – анодное пятно Область между катодным и анодным пятнами представляет со- бой поток электронов и ионов называется столбом дуги. Выделение энергии в столбе дуги пропорционально силе тока и падению напряже- ния на дуге. Напряжение сварочной дуги UД складывается из падения напряжения в катодной зоне UКЗ, столбе дуги UСТ и анодной зоне UАЗ: UД = UКЗ + UCT + UАЗ, В. В зависимости от величины сварочного тока температура столба дуги достигает 7500 К. При горении электрической дуги, в дуговом промежутке, имеют место процессы ионизации (процессы образова- ния заряженных частиц) и процессы рекомбинации заряженных час- тиц (процессы гибели заряженных частиц). Стабильное горение сва- рочной дуги (высокая степень ионизации) обеспечивается, когда в га- зовой среде содержатся элементы с низким потенциалом ионизации: калий, натрий, кальций и др., поэтому эти вещества вводят в состав электродной обмазки. Чем выше температура газовой среды, тем вы- ше степень ионизации. Дата: 2019-05-28, просмотров: 340. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

0 50

0 50 10. ВАРИАНТЫ ЗАДАНИЙ

10. ВАРИАНТЫ ЗАДАНИЙ

Примечание. Буква П в номере варианта- использовать сварочный пре- образователь, В – выпрямитель, отсутствие буквы – трансформатор.

Примечание. Буква П в номере варианта- использовать сварочный пре- образователь, В – выпрямитель, отсутствие буквы – трансформатор.