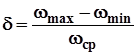

В реальном двигателе даже при установившемся режиме угловая скорость колеблется в течение цикла. Причиной тому является изменение крутящего момента двигателя Мкр от которого зависит равномерность хода двигателя. Коэффициент неравномерности хода :

, (95) где wmax и wmin - соответственно максимальная и минимальная угловая скорость коленвала за цикл, рад/с;

, (95) где wmax и wmin - соответственно максимальная и минимальная угловая скорость коленвала за цикл, рад/с;

wср - средняя угловая скорость, w ср = (wmax + w min )/2 :

Минимальное и максимальное значения угловой скорости соответствуют точкам пересечения кривой суммарного крутящего момента всех цилиндров двигателя, с линией среднего момента (точки а и b, при наибольшей площади Fизб - рис. 4).

График суммарного крутящего момента получают следующим образом.

Крутящий момент (нм) одного цилиндра равен :

Мкр = T R , (96)

где Т - текущее значение тангенциальной силы (из динамического расчета), н;

R - радиус кривошипа , м.

Следовательно, график тангенциальной силы в масштабе mм = mтR103 представляет собой и график крутящего момента одного цилиндра.

У многоцилиндрового рядного двигателя следует сложить диаграммы крутящих моментов всех цилиндров с учетом сдвига фаз, определяемых порядком работы. Так у двухцилиндрового 4-х тактного двигателя с порядком работы 1-2-0-0 (с кривошипом под углом в 180 0 ) сдвиг фаз крутящего момента второго цилиндра относительно первого составит 180 . У четырехцилиндровых четырехтактных двигателей отдельные диаграммы должны быть последовательно(по порядку работы) сдвинуты по фазе одна относительно другой на 180 , шестицилиндровых - на 120 , у восьмицилиндровых - на 90 , у двенадцатицилиндровых - на 60 .

В курсовой работе сложение диаграмм производим табличным методом.

Таблица 7. Результаты расчета суммарного крутящего момента (для рядного двигателя)

| j, град | К р у т я щ и й м о м е н т , Нм | ||||||

| 1 | 2 | 3 | 4 | ....... | i | Mкр | |

| 0 | ....... | ||||||

| 20 | ....... | ||||||

| 40 | ........ | ||||||

| ....... | ....... | ....... | ....... | ........ | ....... | ........ | ........ |

| q = 720/i | ........ | ||||||

В таблицу 7 по результатам динамического расчета, вносим и значения Мкр, соответствующих точке наибольшего давления для каждого цилиндра. В результате должна получиться диаграмма, в которой МКР будет изменяться периодически с периодом равным:

, (97)

, (97)

где i - число цилиндров. (Верно для i >= 4).

Определяем величину среднего крутящего момента. Для этого графически строим зависимость Мкр = f(j) лишь для одного периода Q с достаточно крупным масштабом mм .

Для V-образных двигателей получение диаграммы суммарного крутящего момента производим в следующем порядке. Вначале суммируем с учетом сдвига фаз по порядку работы двигателя моменты первого ряда. Сдвиг фаз выполняется на угол:

, (98)

, (98)

где i р - количество цилиндров одного ряда.

Например, для 6-цилиндрового V-образного двигателя с порядком работы 1-4-2-5-3-6 складывают моменты 1, 2 и 3 цилиндров, где момент 2-го цилиндра сдвинут относительно 1-го на 240 , а момент 3-го на 480 относительно 1-го. Получаем диаграмму суммарного момента 1-го ряда. Диаграмма второго ряда будет отличаться лишь сдвигом по фазе на определенный угол (угол развала цилиндров, например 90°). Поэтому, чтобы получить диаграмму суммарного момента двигателя, необходимо диаграмму момента 1-го ряда суммировать с такой же диаграммой, но сдвинутой на угол развала. Сложение также рекомендуется проводить табличным методом. Для построения кривой суммарного момента результаты расчета рекомендуется представить в таблице следующей формы (таблица 8).

Таблица 8. Результаты расчета суммарного крутящего момента (для V-образного двигателя)

| j, град | К р у т я щ и й м о м е н т , Нм | ||||||

| 1 | 2 | ..... | i | Mp1 | Mp2 | Mкр | |

| 0 | ..... | ||||||

| 20 | ..... | ||||||

| 40 | ..... | ||||||

| ..... | ..... | ..... | ..... | ..... | ..... | ..... | ..... |

| q = 720/i | ..... | ||||||

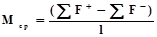

Величину среднего крутящего момента подсчитываем по формуле:

×(мм), (99)

×(мм), (99)

где SF+ - суммарная площадь над осью абсцисс диаграммы, мм 2;

SF - - суммарная площадь под осью абсцисс диаграммы, мм 2;

l - длина диаграммы, соответствующая q , мм (рис. 5).

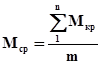

Допускается величину Мср. находить при одинаковых интервалах по j непосредственно по таблице 7 или 8 проссумировав Мкр в последней графе и разделив на число интервалов:

, (99а)

, (99а)

здесь n- число слогаемых

m=n-1 –количество интервалов

В том случае, если для какого то интервала приведена промежуточная точка в середине интервала, то для расчета Мср можно воспользоваться приведенной выше формулой, в числителе который под знаком суммы Мкр для промежуточной точки взять с коэффициентом 0,5, а значение Мкр по границам этого интервала с коэффициентом 0,75. При этом количество интервалов подставлять без учета промежуточных точек.

Откладываем на графике Мкр = f(j) прямую, для которой Мкр = Мср . Полученная величина представляет собой индикаторный крутящий момент, тогда эффективный крутящий момент:

Ме = Мср ηм, (100)

где ηм - механический КПД

Полученный результат можно сравнить с полученным ранее Ме и оценить ошибку. Определяем площадь Fизб - наибольшая за период q, превышающая Мср по графику. Соответствующая ей избыточная работа (Н × м):

Lизб = Fизб mм m j , (101)

где Fизб - избыточная площадь, мм2 ;

mм - масштаб крутящего момента, Нм/мм;

m j - масштаб угла поворота коленвала, рад/мм.

Избыточная работа представляет собой работу крутящего момента за время от w = wmin до w = wmax . Определяем момент инерции всех движущихся масс, приведенных к оси коленвала (кг м 2 или Нм с 2 ):

, (102)

, (102)

где d - коэффициент неравномерности хода.

Допускаемые значения коэффициента неравномерности хода составляют, для тракторных двигателей d = 0,003...0,01; для автомобильных

d = 0,01...0,02. Чем больше цилиндров, тем меньше d. Угловая скорость wср = 2 p nе . Задаваясь коэффициентом неравномерности хода d и учитывая, что момент инерции маховика Jм = (0,8-0,9)Jo , определяют Jм . Как правило маховик выполнен в виде диска или диска с массивным ободом и средний диаметр проходит через центр тяжести половины поперечного сечения обода маховика.

, (103)

, (103)

где m м - масса маховика, кг;

Dср - средний диаметр, м.

Если маховик выполнен в виде диска, то  ( Dм-наружный диаметр маховика Задаваясь значением Dср = (2...3)S находим массу маховика. Здесь S - ход поршня. Рассчитанный маховик необходимо проверить на условия прочности по окружной скорости (м/с) на внешнем ободе маховика:

( Dм-наружный диаметр маховика Задаваясь значением Dср = (2...3)S находим массу маховика. Здесь S - ход поршня. Рассчитанный маховик необходимо проверить на условия прочности по окружной скорости (м/с) на внешнем ободе маховика:

Vм =pDм n , (104)

где n - максимальная частота вращения коленвала, с -1 .

Допустимые значения окружной скорости маховиков:

для чугунных - Vм <= 70 м/с ;

для стальных - Vм <= 100 м/с;

для стальных штампованных - Vм <= 110 м/с.

Дата: 2019-05-28, просмотров: 342.