Форма организации производственного процесса на участке (цехе) определяется, как правило, типом производства. Тип производства - это степень постоянства загрузки рабочих мест, линии, участка, цеха, завода одной и той же работой. Различают три типа производства: массовый, серийный, единичный.

Правильное определение типа производства на участке позволяет выбрать эффективную форму его организации. Основой для определения типа производства являются программа выпуска, вид изделия и трудоемкость его изготовления. Показателями для определения типа производства могут служить коэффициенты специализации (  ), массовости (

), массовости (  ).

).

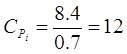

Коэффициент массовости (  ) определяется по формуле:

) определяется по формуле:

; (1)

; (1)

где  - количество операций по данному технологическому процессу.

- количество операций по данному технологическому процессу.

- норма штучного времени

- норма штучного времени  -й операции с учетом коэффициента выполнения норм времени,

-й операции с учетом коэффициента выполнения норм времени,  ;

;

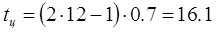

- такт (ритм) выпуска изделий, определяется по формуле:

- такт (ритм) выпуска изделий, определяется по формуле:

; (2)

; (2)

где  - месячная программа выпуска запускаемого изделия, считаем равным 28000

- месячная программа выпуска запускаемого изделия, считаем равным 28000

- месячный эффективный фонд времени работы оборудования, определяется по формуле:

- месячный эффективный фонд времени работы оборудования, определяется по формуле:

; (3)

; (3)

где  - сменность работы (двухсменный);

- сменность работы (двухсменный);

- количество дней в плановый период;

- количество дней в плановый период;

- продолжительность рабочего дня,

- продолжительность рабочего дня,  ;

;

KП.О. - коэффициент, учитывающий время простоя оборудования в плановом ремонте (KП.О. = 0.98).

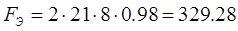

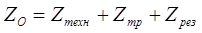

Подставив все значения в формулу (3), получаем:

.

.

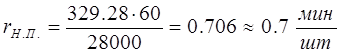

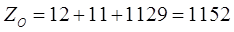

Подставив все значения в (2), получаем:

.

.

Следовательно, коэффициент массовости по формуле (1) равен:

.

.

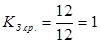

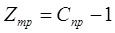

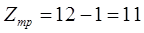

Коэффициент специализации (  ) определяется по формуле:

) определяется по формуле:

; (4)

; (4)

где  - количество операций по технологическому процессу;

- количество операций по технологическому процессу;

- количество рабочих мест (единиц оборудования), необходимых для выполнения данного технологического процесса (рассчитывается по формуле (5)).

- количество рабочих мест (единиц оборудования), необходимых для выполнения данного технологического процесса (рассчитывается по формуле (5)).

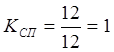

Подставив значения в формулу (4), получаем:

.

.

Так как Км =1 и Ксп=1, то тип производства массовый, в связи с тем, что каждая операция технологического процесса полностью загружает минимум одно рабочее место на протяжении всего планируемого периода. Следовательно, целесообразна организация поточного производства. Видом поточной линии будет однопредметная непрерывно-поточная линия.

Так как в задании время выполнения технологических операций равно или кратно такту (ритму) потока, и отклонения не превышают 5-7%, то технологический процесс будет синхронным.

2. Расчёт календарно-плановых нормативов

Однопредметные непрерывно-поточные линии (ОНПЛ) применяются в массовом и крупносерийном типах производства, когда нормы времени операций равны или кратны такту (ритму). Предметы труда перемещаются с одного рабочего времени на другое без пролёживания, каждая операция постоянно закреплена за определенным рабочим местом, рабочие места расположены в порядке следования технологического процесса.

Основной состав календарно-плановых нормативов ОНПЛ: такт или ритм потока; количество рабочих мест по операциям и по всей поточной линии; скорость движения конвейера; период конвейера; величина заделов; длительность производственного цикла; стандарт-план ОНПЛ; темп поточной линии.

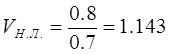

Такт поточной линии определяется по формуле (3). Его величина зависит от программы выпуска изделий и эффективного фонда работы времени работы поточной линии. Он определяется как произведение такта на размер транспортной партии.

Расчет необходимого количества рабочих мест для однопредметных непрерывно-поточных линий производится по формуле:

; (5)

; (5)

где  - норма штучного времени на данной

- норма штучного времени на данной  -й операции с учетом коэффициента выполнения норм (

-й операции с учетом коэффициента выполнения норм (  ),

),  ;

;  - такт поточной линии,

- такт поточной линии,  . Подставив значения в формулу, получаем:

. Подставив значения в формулу, получаем:

.

.

Если нормы времени на операциях равны или кратны такту, то при расчете количества рабочих мест получаем целые числа. В случае если процесс не полностью синхронизирован, то полученное по расчету число рабочих мест после соответственного анализа округляется до целого числа в большую или меньшую сторону (примем  = 12).

= 12).

Коэффициент загрузки рабочих мест на каждой данной  -й операции определяется по формуле:

-й операции определяется по формуле:

; (6)

; (6)

где  - расчетное количество рабочих мест на

- расчетное количество рабочих мест на  -й операции;

-й операции;

- принятое количество рабочих мест на

- принятое количество рабочих мест на  -й операции.

-й операции.

Так как нормы времени равны или кратны такту, то коэффициент загрузки рабочих мест равен единице для всех операций (  ).

).

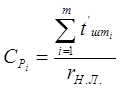

Средний коэффициент загрузки рабочих мест по поточной линии определяется по формуле:

; (7)

; (7)

Расчет потребного количества оборудования (рабочих мест) и коэффициент загрузки представлен в таблице 2.1.

Таблица 2.1 - Расчет потребного количества оборудования (рабочих мест) и коэффициент загрузки

| Номер и содержание операции | Норма штучного времени (tшт), мин | Такт линии (rнл), мин/шт | Количество единиц оборудования (раб. мест) | Коэффициент загрузки рабочих мест, оборудования Кз | |

| Расчетное Ср | Принятое Спр | ||||

| 1. Изготовить шаблон вязки жгута. Количество штырьков - 51 | 0.7 | 0.7 | 1 | 1 | 1 |

| 2. Закрепить узлы начала провода за штырёк на жгуте согласно чертежу и таблице соединений | 0.7 | 0.7 | 1 | 1 | 1 |

| 3. Развести провод по трассе на жгут согласно чертежу и таблице соединений. Закрепить второй конец провода за соответствующий штырёк узлом, оставив бирку с порядковым номером на конце провода | 0.2+0.5 | 0.7 | 1 | 1 | 1 |

| 4. Обрезать излишек провода, оставив запас на 1-2 перепайки | 1.4 | 0.7 | 2 | 2 | 1 |

| 5. В целях предотвращения совпадении маркировочных бирок завязать на обоих концах провода по узлу | 0.7 | 0.7 | 1 | 1 | 1 |

| 6. Жгуты вязать нитками двойным узлом. Шаг вязки 10-15 мм. Длина провязываемой части жгута - 0.8 м | 0,7 | 0.7 | 1 | 1 | 1 |

| 7. Снять изоляцию с концов провода на длину 5-8 мм | 0,7 | 0.7 | 1 | 1 | 1 |

| 8. Скрутить жилы провода вдоль продольной оси | 0,7 | 0.7 | 1 | 1 | 1 |

| 9. Флюсовать жилы проводов. Количество жил - 140 | 0,7 | 0.7 | 1 | 1 | 1 |

| 10. Лудить жилы проводов погружением в припой ПОС40. Температура припоя 250°С | 0,7 | 0.7 | 1 | 1 | 1 |

| 11. Уложить жгут в раму блока согласно монтажному чертежу. Отрегулировать положение жгута | 0,7 | 0.7 | 1 | 1 | 1 |

Итого: 8.4 12 12

При организации поточного производства, особенно непрерывно-поточного, должен строго выдерживаться режим, заключающийся в подаче изделий на рабочие места равными партиями через равные промежутки времени. Это условие выполняется только в том случае, если в качестве транспортных средств используются конвейеры: транспортные, распределительные, рабочие, пульсирующие.

Скорость непрерывно движущихся конвейеров (для выполнения операций предметы труда снимаются с ленты) определяется по формуле:

; (8)

; (8)

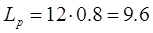

где  - шаг конвейера (расстояние между осями смежно расположенных на конвейере предметов труда), зависит от габаритов изделия,

- шаг конвейера (расстояние между осями смежно расположенных на конвейере предметов труда), зависит от габаритов изделия,  ;

;

- такт поточной линии,

- такт поточной линии,  .

.

Расстояние между смежно-расположенными предметами на линии  , равное шагу конвейера, можно принимать при одностороннем расположении рабочих мест -

, равное шагу конвейера, можно принимать при одностороннем расположении рабочих мест -

, при двустороннем -

, при двустороннем -

. Для нашего случая выбираем двустороннее расположение рабочих мест.

. Для нашего случая выбираем двустороннее расположение рабочих мест.

Подставив значения в формулу, получаем:

.

.

Определим период конвейера. Период конвейера это наименьшее общее кратное числа рабочих мест.д.ля нашего случая - 2. Период конвейера используется для адресации изделий на конвейере. Для этого лента конвейера размечается так, чтобы период в длине ленты укладывался целое число раз (см. рисунок 1).

После разметки конвейера необходимо провести закрепление номеров периода за каждым рабочим местом, в соответствии с которыми каждый рабочий должен брать и класть предметы труда на ленту.

Порядок закрепления номеров по данному примеру показан в таблице 1.6

Таблица 2.2 - Порядок закрепления номеров разметочных знаков за рабочими местами распределительного конвейера

| Номер операции | Число рабочих мест на операции | Номера рабочих мест | Число закрепленных знаков за рабочим местом | Последовательность закреплённых знаков за каждым рабочим местом |

| 1 | 1 | 1 | 2 | 1,2 |

| 2 | 1 | 2 | 2 | 1,2 |

| 3 | 1 | 3 | 2 | 1,2 |

| 4 | 2 | 4 5 | 1 1 | 1 2 |

| 5 | 1 | 6 | 2 | 1,2 |

| 6 | 1 | 7 | 2 | 1,2 |

| 7 | 1 | 8 | 2 | 1,2 |

| 8 | 1 | 9 | 2 | 1,2 |

| 9 | 1 | 10 | 2 | 1,2 |

| 10 | 1 | 11 | 2 | 1,2 |

| 11 | 1 | 12 | 2 | 1,2 |

После определения периода конвейера, разметки ленты и закрепления разметочных знаков за рабочими местами, необходимо рассчитать рабочую и полную длину ленты конвейера.

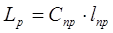

Рабочая длина ленты распределительного конвейера определяется по формуле:

; (9)

; (9)

где  - принятое количество рабочих мест,

- принятое количество рабочих мест,  ;

;

- шаг конвейера,

- шаг конвейера,  .

.

Подставив все значения в формулу (9), получаем:

.

.

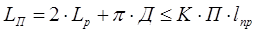

Полная длина ленты конвейера распределительного конвейера должна быть несколько больше двойной рабочей длины ленты и согласована с условием распределения, определяется по формуле:

; (10)

; (10)

где  - постоянное число, равное 3,14;

- постоянное число, равное 3,14;

- диаметр натяжного и приводного барабанов, примем Д = 0.4 м;

- диаметр натяжного и приводного барабанов, примем Д = 0.4 м;

- число повторений периода на общей длине ленты конвейера равно 13;

- число повторений периода на общей длине ленты конвейера равно 13;  - период конвейера равен 2.

- период конвейера равен 2.

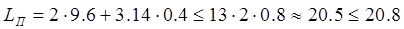

Подставив значения в формулу (10) получим:

.

.

Если оба условия не удовлетворяются, то корректируется шаг конвейера  .

.

Длительность производственного цикла на поточных линиях определяется графически (составляется стандарт план работы линии) и аналитическим способом.

Производственный цикл - отрезок времени от поступления предмета труда на первую операцию поточной линии до выхода с нее.

Определяется длительность производственного цикла аналитическим способом по формулам в зависимости от движения предмета перед первой и после последней операцией и графически (приложение рис.1).

Так как обработка изделия начинается непосредственно с первого рабочего места без лишнего интервала движения после операции, длительность цикла определяется по формуле:

; (11)

; (11)

Из (11) следует:

На однопредметных непрерывно-поточных линиях создаются заделы трех видов: технологический, транспортный, резервный (страховой).

Технологический задел соответствует тому числу изделий, которое в каждый данный момент времени находится в процессе обработки на рабочих местах.

При поштучной передаче изделий он соответствует числу рабочих мест и определяется по формуле:

; (12)

; (12)

При передаче партиями величина технологического задел, определяется, как произведение числа принятых мест на размер партии.

Из (12) следует, что:

Технологический задел - это количество изделий, которое в каждый данный момент находится на конвейере в процессе транспортировки. При поштучной передаче изделий задел равен:

; (13)

; (13)

Из (13) получаем:

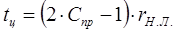

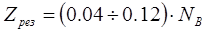

При передаче изделий транспортными партиями величина задела при поштучной передаче изделий - умножается на размер партии. На непрерывно-поточных линиях с применением пульсирующего или рабочего конвейера транспортный задел совпадает с технологическим. Резервный задел создается на линиях на наиболее ответственных и нестабильных по времени выполнения операций, а также на контрольных пунктах. Величина резервного задела определяется по формуле:

; (14)

; (14)

где  - программа выпуска изделий,

- программа выпуска изделий,  . Из (14):

. Из (14):

Общая величина задела на непрерывно-поточной линии определяется по формуле:

(15)

(15)

Из (15):

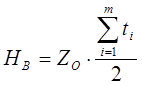

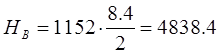

Величина незавершенного производства на однопредметных непрерывно-поточных линиях определяется по формуле:

; (16)

; (16)

где  - общая суммарная величина задела,

- общая суммарная величина задела,  ;

;  - суммарная норма времени по всем операциям технологического процесса,

- суммарная норма времени по всем операциям технологического процесса,

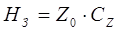

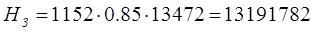

Величина незавершенного производства в денежном выражении определяется по формуле:

; (17)

; (17)

где Сz - цеховая себестоимость изделия, находящегося в заделе, равная 0,85СЦ

руб.

руб.

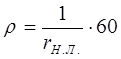

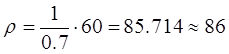

Производительность поточной линии определяется через величину, обратную такту (ритму), называемую темпом. Темпы - это количество изделий, сходящих с линии за единицу времени, определяется по формуле:

; (18)

; (18)

где  - такт поточной линии,

- такт поточной линии,  Подставив значения в (18), получаем:

Подставив значения в (18), получаем:

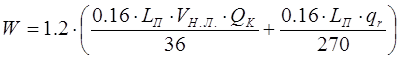

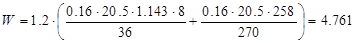

Часовую производительность конвейера в единицах массы можно определить по формуле:

; (19)

; (19)

где  - средний вес единицы продукции,

- средний вес единицы продукции,  .

.

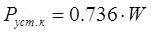

Мощность, потребляемая конвейером, определяется по формуле:

; (20)

; (20)

где  - мощность, потребляемая конвейером, измеряемая в

- мощность, потребляемая конвейером, измеряемая в

, определяется по формуле:

, определяется по формуле:

; (21)

; (21)

где  - полная длина конвейера,

- полная длина конвейера,  ;

;  - скорость движения конвейера,

- скорость движения конвейера,  ;

;  - вес ленты конвейера (в расчетах принимается в пределах

- вес ленты конвейера (в расчетах принимается в пределах

);

);  - часовая производительность конвейера.

- часовая производительность конвейера.

Из (20) получаем:

.

.

Стандарт-план работы линии приведён на листе 1 ГЧ.

3. Расчет производственной площади и планирование участка

Дата: 2019-05-28, просмотров: 337.