Расчет площадей складов по удельной площади на 1млн. км пробега.

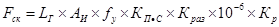

При этом методе расчета учитывается тип, списочное число и разномарочность подвижного состава. Площадь склада

(31)

(31)

где Lг- среднегодовой пробег одного автомобиля;

Аи- списочное число автомобилей;

fу- удельная площадь данного вида склада на 1 млн. км пробега автомобиля [1] ;

Кпс, Кр, Краз- коэффициенты, учитывающие соответственно тип подвижного состава, его число и разномарочность.

Таким образом, заносим значения площадей в таблицу 19.

Таблица 19.

Площади складских помещений.

|

| Зап.частей | Агрегатов | Материалов | Шин | Смаз.мат. | Лакокрас. | Химик-в | Инстр.раз | Пормеж.ск |

| II | 0,7 | 1,4 | 0,7 | 0,8 | 1,0 | 0,4 | 0,1 | 0,1 | 1,8 |

| III | 2,7 | 5,4 | 2,7 | 2,9 | 3,9 | 1,3 | 0,2 | 0,2 | 3,6 |

| IV | 5,7 | 11,5 | 5,7 | 6,1 | 8,2 | 2,9 | 0,5 | 0,5 | 9,0 |

| V | 15,1 | 30,1 | 15,1 | 6,9 | 21,6 | 7,5 | 1,3 | 1,3 | 23,4 |

| итого | 24,2 | 48,4 | 24,2 | 16,6 | 34,7 | 12,1 | 2,0 | 2,0 | 37,8 |

| Общая плщадь | 202,1

| ||||||||

Выбор технологического оборудования

К технологическому оборудованию относятся стационарные и переносные станки, стенды, приборы, приспособления и производственный инвентарь (верстаки, стеллажи, шкафы, сварочные столы), необходимые для обеспечения производственного процесса на участках и зонах участка. Оборудование приведено в приложении.

II. Исследовательская часть

Патентный поиск

Анализ элементов патентного поиска существующих устройств для правки коленчатых валов

Авторское свидетельство СССР № 1606221 кл В 21 D 3/16.

Опубликовано 15.09.94. Бюллетень № 17.

Автор изобретения: С.К.Буравцев

Способ правки детали.

Изобретение относится к обработке металлов давлением, в частности к правке деталей из хрупких материалов, например, к правке чугунных коленчатых валов.

Известен способ правки детали путем установки ее на опору и воздействия на ее вогнутую часть двумя инденторами с оставлением следов.

Известный способ применим для правки стальных коленчатых валов, поскольку галтели являются наиболее слабым местом шейки вала. При правке коленчатых валов из чугуна этот способ не обеспечивает качества правки, вызывая трещины и поломки.

Задачей изобретения является возможность правки детали с большим прогибом при усилиях правки в допустимых пределах, ограниченных пределом прочности материала детали.

Технический результат достигается за счет того, что в способе правки детали путем установки ее на опору и воздействия на ее вогнутую часть двумя инденторами с оставлением следов при сохранении искривленности детали после первоначального приложения максимально допустимой нагрузки инденторы смещают и воздействуют ими на деталь за пределами следа на ней от первоначального воздействия инденторов. При этом при правке коленчатого вала инденторы смещают навстречу друг другу и воздействуют ими на деталь на одинаковом расстоянии от первоначальных следов их воздействия.

Смещение инденторов при правке детали со значительным прогибом позволяет прикладывать многократно нагрузку без образования наклепа на детали в зонах ее контакта с инденторами.

При правке вала со смещением инденторов за пределы их первоначальных следов вдоль плоскости правки происходит дополнительная пластическая деформация вала вне зон наклепа, позволяющая устранить искривленность, оставшуюся после первоначальной правки вала (до смещения инденторов).

Формула изобретения.

1. Способ правки детали путем установки ее на опору и воздействия на ее вогнутую часть двумя инденторами с оставлением следов, отличающийся тем, что при сохранении искривленности детали после первоначального приложения максимально допустимой нагрузки инденторы смещают и воздействуют ими на деталь за пределами следов на ней от первоначального воздействия инденторов.

2. Способ по п.1, отличающийся тем, что инденторы смещают навстречу друг другу и воздействуют или на деталь на одинаковом расстоянии, от первоначальных следов их воздействия.

Авторское свидетельство СССР № 1606221 кл В 21 D 3/16.

Опубликовано 30.09.94. Бюллетень № 18.

Автор изобретения: С.К. Буравцев

Устройство для правки и упрочнения вала.

Изобретение относится к обработке металов давлением и касается оборудования для правки вала, в частности, коленчатого вала.

Известно устройство для правки и упрочнения вала, содержащее выправляющий блок, включающий инденторы, установленные с возможностью регулировочного перемещения параллельно оси вала, и опорный блок с постелью.

В известном устройстве сложно осуществить поворот обрабатываемого коленчатого вала относительно постели из-за грубой обработки поверхности вала.

Технический результат заключается в улучшении условий обслуживания устройства.

Это достигается за счет того, что в устройстве, содержащем выправляющий блок, включающий инденторы, установленные с возможностью регулировочного перемещения параллельно оси вала, и опорный блок с постелью, последняя установлена с возможностью регулировочного поворота относительно оси вала и снабжена фиксаторами ее, углового положения и стопором для вала, и выправляющий блок выполнен в виде основания с опорной площадкой, на которой размещены инденторы. при этом постель и инденторы выполнены сменными.

Формула изобретения.

Устройство для правки и упрочнения вала, содержащее выправляющий блок, включающий инденторы, установленные с возможностью регулировочного перемещения параллельно оси вала, и опорный блок с постелью, отличающееся тем, что постель установлена с возможностью регулировочного поворота относительно оси вала и снабжена фиксаторами ее углового положения и стопором для вала, а выправляющий блок выполнен в виде основания с опорной площадкой, на которой размещены инденторы, при этом постель и иденторы выполнены сменными.

Авторское свидетельство СССР № 1606221 кл В 21 D 3/16.

Опубликовано 15.11.93. Бюллетень № 41-42.

Автор изобретения: С.К. Буравцев

Способ правки вала.

Изобретение относится к обработке металлов давлением и касается правки валов, например коленчатых валов двигателей внутреннего сгорания.

Одним из наиболее близких по технической сущности к предлагаемому способу является способ правки вала путем установки ого на опору и приложения к нему нагрузки в плоскости его прогиба со стороны, противоположной опоре.

Известный способ правки может быть использован для правки вала со сравнительно небольшим прогибом, таким, который устраняется при приложении к валу нагрузки, допустимой по условию прочности материала вала. Однако, при значительном прогибе вала приложение к нему даже максимальной нагрузки, выдерживаемой им без поломки, не обеспечивает устранение прогиба полностью, т.е. остается некоторый прогиб вала, (искривление его оси), что препятствует дальнейшему использованию вала.

Цель изобретения – обеспечение возможности правки валов с большим прогибом при нагрузках, ограниченных пределом прочности материала вала.

Для этого при правке вала путем его установки, на опору и приложения к нему нагрузки в плоскости прогиба при сохранении искривленности вала после его правки в плоскости прогиба вал поворачивают от первоначального положения поочередно в разные стороны и правят его в повернутых положениях.

При правке вала о повернутых положениях происходит дополнительная пластическая его деформация, позволяющая устранить искривленность, оставшуюся после правки вала в плоскости прогиба.

Вал при правке поворачивают от первоначального положения е каждую сторону преимущественно на одинаковый угол и правят одинаковыми усилиями, которые могут быть равны усилию, прикладываемому к валу при правке его в плоскости прогиба, или быть меньше этого усилия. Причем вал поворачивают от первоначального положения в каждую сторону предпочтительно на угол, равный половине угла между плоскостью прогиба и перпендикулярной плоскостью, проходящей через ось поворота вала.

Формула изобретения.

Способ правки вала путем установки на опору и приложения нагрузки в плоскости прогиба вала, отличающийся тем, что при сохранении остаточной искривленности вала в плоскости прогиба после приложения первоначальной нагрузки вал поворачивают поочередно в противоположных направлениях на одинаковый угол в пределах между плоскостью прогиба и перпендикулярной плоскостью и в повернутых положениях прикладывают равные нагрузки.

Авторское свидетельство СССР № 1606221 кл В 21 D 3/16.

Опубликовано 15.09.92. Бюллетень № 34.

Автор изобретения: С.К. Буравцев

Способ правки изделия.

Изобретение относится к обработке металлов давлением, и касается правки изделия, в частности коленчатых валов.

Известен способ правки изделия, при котором изделие устанавливают на опоры и прикладывают между опорами сосредоточенную нагрузку против направления наибольшего прогиба.

При осуществлении известного способа на участке между опорами возникает момент, вызывающий изгиб, а иногда и скручивание изделия между опорами. При этом под нагрузкой находится весь отрезок изделия между опорами независимо от расположения погнутого участка. В результате правки по известному способу у изделия в наиболее податливых местах возникают напряжения растяжения, которые способствуют ослаблению изделия в виде появления или расширения трещин, а при применении хрупких материалов, например чугунов – поломок.

Известен способ правки изделий, при котором, помимо прило-жения выправляющих усилий, направленных перпендикулярно продольной оси вала, дополнительно сжимают вал с торцов вдоль его продольной оси.

Однако в известном способе сжимающие усилия с торцов коленчатого вала, которым он подвержен на всей длине, вызывают нежелательные деформации, ослабления наиболее слабых участков (например, щек в местах перекрытия шеек коленчатого вала) и появления в них трещин. Наиболее близким по технической сущности к разработанному решению является способ правки изделий, в частности коленчатых валов, при котором вал устанавливают выпуклой стороной погнутого участка на опору и прикладывают правящие усилия к шейке вала в местах сопряжения ее со щеками кривошипа.

Известный способ может быть применен в основном для правки стальных коленчатых валов, поскольку в этом случае изгибающие усилия, передающиеся через инденторы на погнутый участок, действуют нормально к частям шейки вала, вызывая напряжения растяжения на вогнутой поверхности шейки, способствующие появлению трещин или поломке изделия из хрупких материалов.

Кроме того, при таком способе правки подвергаются силовому воздействию и деформации как искривленный, так и не искривленный участки шейки вала, что снижает качество выправляемых изделий.

Цель изобретения - повышение качества правки и обеспечение возможности правки изделий из хрупких материалов, например из чугуна.

Указанная цель достигается тем, что при правке изделий, включающей установку изделия выпуклой стороной на опору и воздействие на вогнутую часть изделия в направлении опоры двумя инденторами, установленными на границах выправляемого участка, выправляемый участок сжимают усилиями, прикладываемыми инденторами наклонно к изделию в направлении от границ выправляемого участка к опоре.

При предлагаемом способе результирующие выправляющие усилия, прикладываемые инденторами, направленные наклонно к продольной оси изделия, например к шейке коленчатого, вала, своими вертикальными составляющими создают изгибающий момент на вогнутом участке, а горизонтальными составляющими сжимают вогнутый участок.

В результате воздействия нагрузки под инденторами выправляемого блока на поверхности изделия создается сжатие, распространяющееся как вдоль шейки, так и в тело детали. Сжатие в свою очередь вызывает сдвиг слоев металла, вдоль шейки вала, т.е. перпендикулярно направлению направляющего усилия, тем самым участок изделия, находящийся между инденторами выправляющего, блока находится под воздействием продольных сжимающих напряжений, компенсирующих растягивающие напряжения, создаваемые изгибом участка изделия относительно опоры. Таким образом уменьшаются растягивающие напряжения изгиба в плоскости правки, что позволяет увеличить величину изгибающих усилий без опасности поломки изделия.

Формула изобретения.

Способ правки изделий, включающий установку изделия выпуклой стороной на опору и воздействие на вогнутую часть изделия в направлении опоры двумя инденторами, установленными на границах выправляемого участка, отличающийся тем, что, с целью повышения качества правки изделий из хрупких материалов, выправляемый участок сжимают усилиями, прикладываемыми инденторами наклонно к изделию в направлении от границ выправляемого участка к опоре.

Дата: 2019-05-28, просмотров: 309.