Реферат

Пояснительная записка - 96 стр., 13 рис., 29 табл., 9 литературных источников; графическая часть - 9 листов формата А1.

Автобусы, реконструкция корпусов, поты ремонта, оборудование, пресс, безопасность труда, экономическая эффективность.

Объектом разработок является производственная база ГУП СПАТП-4.

Цель –на основании современного состояния дел на предприятии разработать проект реконструкции.

В проекте предлагаются оптимальные типоразмеры секций зданий, допускающие установку автобусов. Разработан пресс для правки коленчатого вала с гидравлическим приводом. Разработаны мероприятия по охране труда и БЖД. Рассчитана технико-экономическая эффективность принятых решений.

Содержание

Введение

Основная часть

1. Проект реконструкции СПАТП-4 в г. Саратова

1.1 Назначение и краткая характеристика СПАТП-4

1.2 Исходные данные

1.3 Корректирование нормативных значений исходных данных

1.4 Определение трудоемкости ТО и ЕО

1.5 Расчет годовой производственной программы по количеству воздействий

1.6 Расчет трудоемкости ТО и ТР подвижного состава

1.7 Расчет численности ремонтно-обслуживающих рабочих распределение их по специальностям

1.8 Технологическое проектирование зон ТО и ТР автомобилей

1.9 Расчет площадей складских помещений

1.10 Выбор технологического оборудования

II Исследовательская часть

2. Патентный поиск

2.1 Анализ элементов патентного поиска существующих

устройств для правки коленчатых валов

2.2 Конструкции прессов для правки коленчатых валов

III Конструкторская часть

3. Разработка элементов конструкции пресса для правки коленчатых валов

3.1 Назначение, описание конструкции, принцип работы и техническая характеристика пресса

3.2 Расчет клинового механизма

3.3 Расчет на смятие коренной шейки коленчатого вала и штока

3.4 Расчет направляющих скольжения

3.5 Расчет силового цилиндра

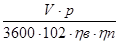

3.6 Определение параметров насоса

3.7 Определение размеров трубопроводов.

3.8 Выбор масла.

IV. Безопасность технологического процесса

4 Разработка мероприятий по обеспечению безопасности выполнения операций технологического процесса восстановления коленчатого вала

4.1 Анализ опасных и вредных производственных факторов слесарно-механического участка ГУП СПАТП-4

4.2 Рекомендации по снижению воздействия опасных и вредных факторов на производстве

4.3 Инженерные решения по обеспечению безопасности

4.3.1 Освещенность

4.3.2 Загазованность

V. Экономическая часть

5. Определение технико-экономических показателей разработанных мероприятий.

5.1 Описание услуги

5.2 Сравнительные технико-экономические характеристики восстановления коленчатого вала двигателя

5.3 Себестоимость восстановления коленчатого вала двигателя

5.3.1 Переменные затраты на изготовление 1 ед. продукции

5.3.1.1 Затраты на материалы при восстановлении 1 ед. коленчатого вала

5.3.2.1 Отчисления на текущий ремонт здания, производственного помещения

5.3.2.2 Отчисления на текущий ремонт оборудования

5.3.2.3 Амортизационные отчисления на полное восстановление зданий и сооружений

5.3.2.4 Амортизационные отчисления на полное восстановление оборудования

5.3.2.5 Отчисления на капитальный ремонт зданий и сооружений

5.3.2.6 Отчисления на капитальный ремонт оборудования

5.3.2.7 Заработная плата повременная и единый социальный налог

5.3.2.8 Коммунальные затраты

5.3.2.9 Вспомогательные материалы (моющие средства и т.п)

5.3.2.10 Административно-управленческие расходы

5.4 Расчет объема инвестиций в проект

5.5 Оценка экономической состоятельности проекта

Заключение

Список использованных источников

Введение

Ремонт автомобилей является объективной необходимостью, которая обусловлена техническими и экономическими причинами.

Во-первых, потребность народного хозяйства в автомобилях частично удовлетворяется путем эксплуатации отремонтированных деталей.

Во-вторых, ремонт обеспечивает дальнейшее использование тех элементов автомобилей, которые не полностью изношены. В результате сохраняется значительный объем прошлого труда. В-третьих, ремонт способствует экономии материалов, идущих на изготовление новых автомобилей.

Ремонт машин как производственный процесс восстановления утраченной ими работоспособности возник одновременно с появлением машин. По мере увеличения наработки машин под действием нагрузок и окружающей среды искажаются формы рабочих поверхностей и изменяются размеры деталей; увеличиваются зазоры в подвижных и снижаются натяги в неподвижных соединениях и т.д. В результате отдельные детали и соединения при различных наработках теряют работоспособность.

Эффективность использования техники, уровень ее надежности во многом зависит от развития технического сервиса.

В данной работе представлен проект реконструкции СПАТП-4, сконструирован пресс для правки коленчатых валов, подобрано технологическое оборудование для производственных корпусов, выполнены экономическая проработка разделов проекта и решение задач по охране труда и БЖД.

Основная часть

I. Проектная часть

Исходные данные

Предприятие имеет разномарочный подвижной состав, поэтому для удобства расчетов разобьем подвижной состав по технологически совместимым группам (таблица 1.).

Таблица 1.

Исходные данные

| Подвижной состав | Технологически совместимые группы по типам и базовым маркам | ||||

| Легковые атомобили,грузовыеавтомобил,Автобусы | Ι | ІІ | ІІІ | ІV | V |

| - | ГАЗель | ПАЗ-3205 | ЛАЗ-695 ЛиАЗ-677 | Икарус-256 Икарус-260 Икарус-280 ЛиАЗ-5256 | |

В таблице 2 приведено количество автотранспорта и его пробег для каждой технологически совместимой группы.

Таблица 2.

Исходные данные

|

| II | ІІІ | IV | V |

| Преобладающая категория эксплуотации. | 3 | 3 | 3 | 3 |

| Количество автотранспорта, ед. | 3 | 9 | 30 | 70 |

| Пробег автомобилей | 150 | 150 | 160 | 180 |

Таблица 3.

Дополнительные исходные данные

|

| II | III | IV | V |

| Преобладающая категория эксплуотации. | 3 | 3 | 3 | 3 |

| Число дней работы в году | 365 | 365 | 365 | 365 |

| Число дней обслуживания и ремонта в году | 253 | 253 | 253 | 253 |

| Среднее время работы в наряде, ч. | 8 | 8 | 8 | 8 |

| Число смен | 2 | 2 | 2 | 2 |

| Ресурс или пробег до КР не менее, тыс.км. | 250 | 250 | 250 | 250 |

| Нормативная трудоемкость: |

|

|

| |

| ЕОс чел.ч | 0,3 | 0,3 | 0,5 | 0,8 |

| Еот чел.ч | 0,15 | 0,15 | 0,25 | 0,4 |

| ТО-1 чел.ч | 3,6 | 6 | 9 | 18 |

| ТО-2 чел.ч | 14,4 | 24 | 36 | 72 |

| ТР,чел.ч/1000 км | 3 | 3 | 4,2 | 6,2 |

После получения исходных данных определяются нормативные значения периодичности ТО-1 (L1н ), ТО-2 (L2н) пробега до капитального ремонта подвижного состава (Lкрн ), трудоемкости ежедневного обслуживания (ЕО) tеон, ТО-1 (t1н), ТО-2 (t2н), текущего ремонта (tтрн), простоя в ТО-2 и текущем ремонте dн и простоя в КР (Dкрн) [1].

1.3 Корректирование нормативных значений исходных данных

Нормативные значения перечисленных выше величин определены для автомобилей, работающих в I категории условий эксплуатации. После выбора категории условий эксплуатации для расчета проекта приступают к корректированию этих нормативов с помощью коэффициентов корректирования.

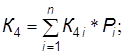

Корректировочные коэффициенты учитывают следующие факторы: К1 - категорию условий эксплуатации; К2 - модификацию подвижного состава и организацию его работы; К3 - природно-климатические условия; К4 и К4` - пробег с начала эксплуатации; К5 - количество обслуживаемых и ремонтируемых автомобилей на АТП и количество технологически совместимых групп подвижного состава.

Значения коэффициентов К4 и К4` определяются как средневзвешенные по всем возрастным группам подвижного состава:

|

где К4 и К4` - табличные значения коэффициентов для конкретной (i-той) возрастной группы автомобилей;

Pi- доля автомобилей i-той возрастной группы;

n- число возрастных групп автомобилей в АТП.

Для определения коэффициента К5 нужно предварительно определить количество технологически совместимых при проведении ТО и ТР групп подвижного состава [1].

Полученные коэффициенты корректирования нормативов заносим в таблицу 4.

Таблица 4.

Коэффициенты корректирования нормативов.

| Коэффициент К1корректирования нормативов пробега подвижного состава до: | II | III | IV | V |

| пробег до КР | 0,8 | 0,8 | 0,8 | 0,8 |

| периодичность ТО | 0,8 | 0,8 | 0,8 | 0,8 |

| простой в ТО и ТР | 1 | 1 | 1 | 1 |

| трудоёмкость ЕО | 1 | 1 | 1 | 1 |

| трудоёмкость ТО | 1 | 1 | 1 | 1 |

| трудоёмкость ТР | 1,2 | 1,2 | 1,2 | 1,2 |

| Коэффициент К2 корректирования нормативов пробега подвижного состава до: |

|

|

| |

| пробег до КР | 1 | 1 | 1 | 1 |

| периодичность ТО | 1 | 1 | 1 | 1 |

| простой в ТО и ТР | 1 | 1,1 | 1,1 | 1,1 |

| трудоёмкость ЕО | 1 | 1,25 | 1,25 | 1,25 |

| трудоёмкость ТО | 1 | 1,25 | 1,25 | 1,25 |

| трудоёмкость ТР | 1 | 1,25 | 1,25 | 1,25 |

| Коэффициент К3 корректирования нормативов пробега подвижного состава до: |

|

|

| |

| пробег до КР | 1 | 1 | 1 | 1 |

| периодичность ТО | 1 | 1 | 1 | 1 |

| простой в ТО и ТР | 1 | 1 | 1 | 1 |

| трудоёмкость ЕО | 1 | 1 | 1 | 1 |

| трудоёмкость ТО | 1 | 1 | 1 | 1 |

| трудоёмкость ТР | 1 | 1 | 1 | 1 |

| Коэффициент К4 корректирования нормативов пробега подвижного состава до: | II | III | IV | V |

| пробег до КР | 1 | 1 | 1 | 1 |

| периодичность ТО | 1 | 1 | 1 | 1 |

| простой в ТО и ТР | 1 | 1 | 1 | 1 |

| трудоёмкость ЕО | 1 | 1 | 1 | 1 |

| трудоёмкость ТО | 0,7 | 1,55 | 1,55 | 1,55 |

| трудоёмкость ТР | 0,7 | 1,55 | 1,55 | 1,55 |

| Коэффициент К5 корректирования нормативов пробега подвижного состава до: | II | III | IV | V |

| пробег до КР | 1 | 1 | 1 | 1 |

| периодичность ТО | 1 | 1 | 1 | 1 |

| простой в ТО и ТР | 1 | 1 | 1 | 1 |

| трудоёмкость ЕО | 1 | 1 | 1 | 1 |

| трудоёмкость ТО | 1,15 | 1,15 | 1,15 | 1,2 |

| трудоёмкость ТР | 1,15 | 1,15 | 1,15 | 1,2 |

| Нормативы простоя в: |

|

|

| |

| ТОиТР,дней/1000км | 0,3 | 0,6 | 0,5 | 0,5 |

| КР,календарных дней | 25 | 35 | 20 | 20 |

| Нормативная периодичность обслуживания,км: | II | III | IV | V |

| ТО-1 | 2800 | 2800 | 2800 | 4000 |

| ТО-2 | 14000 | 14000 | 14000 | 16000 |

Корректирование нормативов производится по формулам:

- периодичность ТО-1 и ТО-2, км :

L1= L1н * К1 * К3 , L2= L2н * К1 * К3 ; (2)

-пробег до КР, км:

Lкр= Lкрн * К1 * К2* К3 (3)

где L1, L2, Lкр.- нормативная периодичность обслуживания и пробег.

Полученные значения заносим в таблицу 5.

Таблица 5.

Скорректированные нормативы.

|

| II | III | IV | V |

| Ресурсный пробег, Lкp | 200000 | 200000 | 200000 | 200000 |

| Периодичность ТО-1, L1 | 2160 | 3200 | 2160 | 2240 |

| Периодичность ТО-2, L2 | 11200 | 12800 | 11200 | 11200 |

-простой автомобилей в ТО-2 и ТР, дни/1000 км определяем по ниже приведенной формуле (4) и заносим значения в таблицу 6 :

d=dн * К4` * Ксм, (4)

где Ксм- коэффициент, учитывающий объем работ, выполняемых в межсменное время Ксм=0,5.

Таблица 6.

Простой автобусов для каждой технологически совместимой группы.

|

| II | III | IV | V |

| Простоя автобусов в ТО-2: | 80 | 147 | 128 | 128 |

II. Исследовательская часть

Патентный поиск

Способ правки детали.

Изобретение относится к обработке металлов давлением, в частности к правке деталей из хрупких материалов, например, к правке чугунных коленчатых валов.

Известен способ правки детали путем установки ее на опору и воздействия на ее вогнутую часть двумя инденторами с оставлением следов.

Известный способ применим для правки стальных коленчатых валов, поскольку галтели являются наиболее слабым местом шейки вала. При правке коленчатых валов из чугуна этот способ не обеспечивает качества правки, вызывая трещины и поломки.

Задачей изобретения является возможность правки детали с большим прогибом при усилиях правки в допустимых пределах, ограниченных пределом прочности материала детали.

Технический результат достигается за счет того, что в способе правки детали путем установки ее на опору и воздействия на ее вогнутую часть двумя инденторами с оставлением следов при сохранении искривленности детали после первоначального приложения максимально допустимой нагрузки инденторы смещают и воздействуют ими на деталь за пределами следа на ней от первоначального воздействия инденторов. При этом при правке коленчатого вала инденторы смещают навстречу друг другу и воздействуют ими на деталь на одинаковом расстоянии от первоначальных следов их воздействия.

Смещение инденторов при правке детали со значительным прогибом позволяет прикладывать многократно нагрузку без образования наклепа на детали в зонах ее контакта с инденторами.

При правке вала со смещением инденторов за пределы их первоначальных следов вдоль плоскости правки происходит дополнительная пластическая деформация вала вне зон наклепа, позволяющая устранить искривленность, оставшуюся после первоначальной правки вала (до смещения инденторов).

Формула изобретения.

1. Способ правки детали путем установки ее на опору и воздействия на ее вогнутую часть двумя инденторами с оставлением следов, отличающийся тем, что при сохранении искривленности детали после первоначального приложения максимально допустимой нагрузки инденторы смещают и воздействуют ими на деталь за пределами следов на ней от первоначального воздействия инденторов.

2. Способ по п.1, отличающийся тем, что инденторы смещают навстречу друг другу и воздействуют или на деталь на одинаковом расстоянии, от первоначальных следов их воздействия.

Авторское свидетельство СССР № 1606221 кл В 21 D 3/16.

Опубликовано 30.09.94. Бюллетень № 18.

Автор изобретения: С.К. Буравцев

Устройство для правки и упрочнения вала.

Изобретение относится к обработке металов давлением и касается оборудования для правки вала, в частности, коленчатого вала.

Известно устройство для правки и упрочнения вала, содержащее выправляющий блок, включающий инденторы, установленные с возможностью регулировочного перемещения параллельно оси вала, и опорный блок с постелью.

В известном устройстве сложно осуществить поворот обрабатываемого коленчатого вала относительно постели из-за грубой обработки поверхности вала.

Технический результат заключается в улучшении условий обслуживания устройства.

Это достигается за счет того, что в устройстве, содержащем выправляющий блок, включающий инденторы, установленные с возможностью регулировочного перемещения параллельно оси вала, и опорный блок с постелью, последняя установлена с возможностью регулировочного поворота относительно оси вала и снабжена фиксаторами ее, углового положения и стопором для вала, и выправляющий блок выполнен в виде основания с опорной площадкой, на которой размещены инденторы. при этом постель и инденторы выполнены сменными.

Формула изобретения.

Устройство для правки и упрочнения вала, содержащее выправляющий блок, включающий инденторы, установленные с возможностью регулировочного перемещения параллельно оси вала, и опорный блок с постелью, отличающееся тем, что постель установлена с возможностью регулировочного поворота относительно оси вала и снабжена фиксаторами ее углового положения и стопором для вала, а выправляющий блок выполнен в виде основания с опорной площадкой, на которой размещены инденторы, при этом постель и иденторы выполнены сменными.

Авторское свидетельство СССР № 1606221 кл В 21 D 3/16.

Опубликовано 15.11.93. Бюллетень № 41-42.

Автор изобретения: С.К. Буравцев

Способ правки вала.

Изобретение относится к обработке металлов давлением и касается правки валов, например коленчатых валов двигателей внутреннего сгорания.

Одним из наиболее близких по технической сущности к предлагаемому способу является способ правки вала путем установки ого на опору и приложения к нему нагрузки в плоскости его прогиба со стороны, противоположной опоре.

Известный способ правки может быть использован для правки вала со сравнительно небольшим прогибом, таким, который устраняется при приложении к валу нагрузки, допустимой по условию прочности материала вала. Однако, при значительном прогибе вала приложение к нему даже максимальной нагрузки, выдерживаемой им без поломки, не обеспечивает устранение прогиба полностью, т.е. остается некоторый прогиб вала, (искривление его оси), что препятствует дальнейшему использованию вала.

Цель изобретения – обеспечение возможности правки валов с большим прогибом при нагрузках, ограниченных пределом прочности материала вала.

Для этого при правке вала путем его установки, на опору и приложения к нему нагрузки в плоскости прогиба при сохранении искривленности вала после его правки в плоскости прогиба вал поворачивают от первоначального положения поочередно в разные стороны и правят его в повернутых положениях.

При правке вала о повернутых положениях происходит дополнительная пластическая его деформация, позволяющая устранить искривленность, оставшуюся после правки вала в плоскости прогиба.

Вал при правке поворачивают от первоначального положения е каждую сторону преимущественно на одинаковый угол и правят одинаковыми усилиями, которые могут быть равны усилию, прикладываемому к валу при правке его в плоскости прогиба, или быть меньше этого усилия. Причем вал поворачивают от первоначального положения в каждую сторону предпочтительно на угол, равный половине угла между плоскостью прогиба и перпендикулярной плоскостью, проходящей через ось поворота вала.

Формула изобретения.

Способ правки вала путем установки на опору и приложения нагрузки в плоскости прогиба вала, отличающийся тем, что при сохранении остаточной искривленности вала в плоскости прогиба после приложения первоначальной нагрузки вал поворачивают поочередно в противоположных направлениях на одинаковый угол в пределах между плоскостью прогиба и перпендикулярной плоскостью и в повернутых положениях прикладывают равные нагрузки.

Авторское свидетельство СССР № 1606221 кл В 21 D 3/16.

Опубликовано 15.09.92. Бюллетень № 34.

Автор изобретения: С.К. Буравцев

Способ правки изделия.

Изобретение относится к обработке металлов давлением, и касается правки изделия, в частности коленчатых валов.

Известен способ правки изделия, при котором изделие устанавливают на опоры и прикладывают между опорами сосредоточенную нагрузку против направления наибольшего прогиба.

При осуществлении известного способа на участке между опорами возникает момент, вызывающий изгиб, а иногда и скручивание изделия между опорами. При этом под нагрузкой находится весь отрезок изделия между опорами независимо от расположения погнутого участка. В результате правки по известному способу у изделия в наиболее податливых местах возникают напряжения растяжения, которые способствуют ослаблению изделия в виде появления или расширения трещин, а при применении хрупких материалов, например чугунов – поломок.

Известен способ правки изделий, при котором, помимо прило-жения выправляющих усилий, направленных перпендикулярно продольной оси вала, дополнительно сжимают вал с торцов вдоль его продольной оси.

Однако в известном способе сжимающие усилия с торцов коленчатого вала, которым он подвержен на всей длине, вызывают нежелательные деформации, ослабления наиболее слабых участков (например, щек в местах перекрытия шеек коленчатого вала) и появления в них трещин. Наиболее близким по технической сущности к разработанному решению является способ правки изделий, в частности коленчатых валов, при котором вал устанавливают выпуклой стороной погнутого участка на опору и прикладывают правящие усилия к шейке вала в местах сопряжения ее со щеками кривошипа.

Известный способ может быть применен в основном для правки стальных коленчатых валов, поскольку в этом случае изгибающие усилия, передающиеся через инденторы на погнутый участок, действуют нормально к частям шейки вала, вызывая напряжения растяжения на вогнутой поверхности шейки, способствующие появлению трещин или поломке изделия из хрупких материалов.

Кроме того, при таком способе правки подвергаются силовому воздействию и деформации как искривленный, так и не искривленный участки шейки вала, что снижает качество выправляемых изделий.

Цель изобретения - повышение качества правки и обеспечение возможности правки изделий из хрупких материалов, например из чугуна.

Указанная цель достигается тем, что при правке изделий, включающей установку изделия выпуклой стороной на опору и воздействие на вогнутую часть изделия в направлении опоры двумя инденторами, установленными на границах выправляемого участка, выправляемый участок сжимают усилиями, прикладываемыми инденторами наклонно к изделию в направлении от границ выправляемого участка к опоре.

При предлагаемом способе результирующие выправляющие усилия, прикладываемые инденторами, направленные наклонно к продольной оси изделия, например к шейке коленчатого, вала, своими вертикальными составляющими создают изгибающий момент на вогнутом участке, а горизонтальными составляющими сжимают вогнутый участок.

В результате воздействия нагрузки под инденторами выправляемого блока на поверхности изделия создается сжатие, распространяющееся как вдоль шейки, так и в тело детали. Сжатие в свою очередь вызывает сдвиг слоев металла, вдоль шейки вала, т.е. перпендикулярно направлению направляющего усилия, тем самым участок изделия, находящийся между инденторами выправляющего, блока находится под воздействием продольных сжимающих напряжений, компенсирующих растягивающие напряжения, создаваемые изгибом участка изделия относительно опоры. Таким образом уменьшаются растягивающие напряжения изгиба в плоскости правки, что позволяет увеличить величину изгибающих усилий без опасности поломки изделия.

Формула изобретения.

Способ правки изделий, включающий установку изделия выпуклой стороной на опору и воздействие на вогнутую часть изделия в направлении опоры двумя инденторами, установленными на границах выправляемого участка, отличающийся тем, что, с целью повышения качества правки изделий из хрупких материалов, выправляемый участок сжимают усилиями, прикладываемыми инденторами наклонно к изделию в направлении от границ выправляемого участка к опоре.

Таблица 15.

III. Конструкторская часть

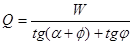

Расчет клинового механизма

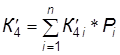

“А” - Клин, “Б” - Ползун, “В”- Основание.

Рисунок 4. Клиновый механизм.

Сила действующая со стороны клина на шейку коленчатого вала равна:

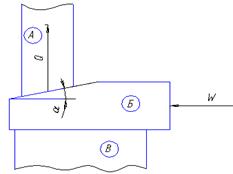

, (32)

, (32)

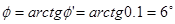

где  - угол трения скольжения на поверхности клина.

- угол трения скольжения на поверхности клина.

а  - угол трения скольжения на основании “В” (рисунок 4).

- угол трения скольжения на основании “В” (рисунок 4).

– угол клина.

– угол клина.

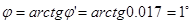

Исходное усилие:

Расчет силового цилиндра

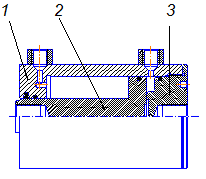

Силовой цилиндр изготовляется из толстостенной бесшовной стальной трубы (выполненной из Стали 45 с закалкой с охлаждением в воде до HRC 48) (рисунок 6.).

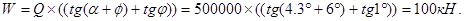

Величину давления выбираем в зависимости от требуемого тягового усилия [8]:

Так как необходимое усилие Р = 100 кН , то принимаем значение давления р = 60 н/м2.

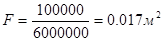

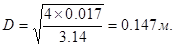

Подобрав значение р ,определяем площадь поршня и диаметр цилиндра:

;

;  (46)

(46)

где F- площадь поршня

Выбираем ближайшее большее значение диаметра цилиндра из установленного ряда [9]: D=0.16 м.

Рисунок 6. Гидроцилиндр.

1-корпус, 2-поршень, 3- крышка.

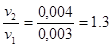

Диаметр штока определяем в зависимости от заданного соотношения между скоростями прямого и обратного ходов поршня с учетом прочности и устойчивости.

Для обычных цилиндров диаметр штока вычисляется по уравнению:

(47)

(47)

Принимая  и решая это уравнение относительно d, получим

и решая это уравнение относительно d, получим

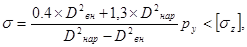

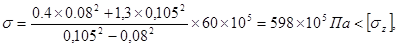

Стенки цилиндра проверяют на прочность (Па)

(48)

(48)

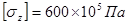

что меньше допустимого

Выбор масла

Основной характеристикой для выбора масла является его вязкость. Ее величина зависит от рабочего давления. При давлении р > 100*105 н/м2 v = (1-2) * 10 4 м2/сек. Такой вязкостью обладает масло «Турбинное 22» по ГОСТу 32—53 [v = (0,17- 2) * 104 м2/сек], которое применяют также для гидроприводов вращательного движения и при меньших давлениях.

Рекомендации по снижению воздействия опасных и вредных факторов на производстве

Таблица 15.

Мероприятия по снижению опасных и вредных факторов.

| № n/п | Опасные и вредные факторы | Мероприятия по снижению опасных и вредных факторов |

| 1 | Опасность травмирования вращающимися частями | Работы проводятся только в спецодежде, рукавицах, защитных очках на технически исправном оборудовании. |

| 2 | Опасность травмирования при работе с подъемными механизмами | Перед работой необходимо проверять техническое состояние подъемного механизма (сварные и клепальные соединения, проверить степень износа, наличие трещин, деформаций и коррозии), троса. Следить за перемещением груза. Все подъемные механизмы должны проходить необходимое освидетельствование. |

| 3 | Пожароопасность | Не разрешается проводить работы в спецодежде и рукавицах со следами масел, жиров и горючих жидкостей. Расстояние до легковоспламеняющихся предметов не менее 5 метров. После окончания работ необходимо отключить аппараты от источника энергии. |

| 4 | Шум | Одним из методов борьбы с шумом является применение звукопоглощающих материалов для облицовки стен, потолков и пола производственных помещений. В качестве оперативного способа профилактики вредного воздействия шума на работающих целесообразно использовать средства индивидуальной защиты, в частности противошумные наушники. Наушники снижают уровень звукового давления от 3 до 36 дБ. |

| 6 | Вибрация | Для уменьшения вибрации станки и оборудование следует устанавливать на фундаменте углубленном ниже фундамента стен изолированном от почвы воздушными разрывами, либо на специально рассчитанных амортизаторах из стальных пружин. |

Освещенность

Стены и оборудование следует окрашивать в светлые тона с рассеянным отражением света. На рабочем месте должно находиться необходимое количество светильников. Организация рационального освещения рабочих мест является одним из основных вопросов охраны труда. При неудовлетворительном освещении зрительная способность глаза снижается, и могут появиться близорукость, резь в глазах, катаракта, головные боли.

Организация рационального освещения рабочих мест является одним из основных вопросов охраны труда. При неудовлетворительном освещении зрительная способность глаза снижается, и могут появиться близорукость, резь в глазах, катаракта, головные боли.

Увеличение освещенности рабочей поверхности улучшает видимость объектов за счет повышения яркости, увеличивает скорость различения деталей, что сказывается на росте производительности труда.

В зависимости от источника света производственное освещение может быть трех видов: естественное, искусственное и совмещенное.

Естественное освещение помещений осуществляется прямым или отраженным светом неба. Искусственное освещение, при котором освещается помещение и рабочие поверхности.

Источники освещения делят в основном на лампы накаливания и люминесцентные лампы. В зависимости от распределения светового потока по спектру различают несколько типов люминесцентных ламп: дневного света (ЛД); дневного света с улучшенной цветопередачей (ЛДЦ); холодно-белого света (ЛХБ); тепло-белого света (ЛТБ); белого света (ЛБ). Люминесцентные лампы более экономичны и долговечны (срок службы 10000 ч) по сравнению с лампами накаливания (1000 ч), имеют невысокую температуру, большую световую отдачу 44 - 70 лм/Вт. Недостатки: значительное снижение светового потока в процессе горения до 60%; пульсация светового потока; влияние температуры окружающей среды на работу ламп; стробоскопический эффект.

Светильники служат для перераспределения светового потока с целью повышения экономичности осветительной установки, для предохранения глаз от воздействия источников света большой яркости, для предохранения источников света от загрязнения и механического повреждения, обеспечения пожарной и взрывной безопасности, для крепления лампы.

В зависимости от конструктивного исполнения различают светильники: открытые, защищенные, пыленепроницаемые, влагозащитные, взрывозащищенные и взрывобезопасные. По назначению светильники делятся на светильники общего и местного освещения.

Величина достаточной освещенности не является постоянной для всех производственных процессов и зависит от характера выполняемой работы. Нормы освещенности рабочих принимают согласно

СниП 23-05-95. Расчет искусственного освещения методом светового потока производится в следующей последовательности:

Выбираем тип источника света. Для освещения слесарно-механического участка выбираем газоразрядные лампы согласно

ГОСТ 6728-91.

Таблица 16

| Тип лампы | Мощность,Вт | Напряжение, В | Ток, А | Световой поток, лм | ||

| ном | мин | Расчетное значение | ||||

| ЛД 65-4 | 65 | 110 | 0,67 | 3570 | 3210 | 3490 |

2. Выбираем систему освещения. В гигиеническом отношении система общего освещения более совершенна, то есть создает равномерное распределение света в пределах помещения.

Таблица 17.

Разряды и подразряды зрительной работы для слесарно-механического участка.

| Помещение | Разряд и подразряд зрительной работы | Плоскость нормирования освещенности, высота плоскости над полом, м |

| Предприятие по обслуживанию автомобилей: слесарно-механическое | IV-б | Г-0,8 |

3. По нормам СниП 23-05-95 определяем минимальное значение требуемой освещенности (Еном) на данном участке.

Таблица 18.

Нормированное значение освещенности на рабочих поверхностях при искусственном освещении

| Характеристика зрительной работы | Разряд, подразряд зрительной работы | Характеристика фона | Освещенность, лк | Наименьший размер различения, мм |

| Средней точности | IV-б | Малый-средний | 200 | Св. 0,5 до 1,0 |

4. Выбираем тип светильника для ламп с учетом характеристик светораспределения, ограничения прямой блескости, по условиям среды (загазованность, запыленность)

Таблица 19.

Светильники для производственных помещений с люминесцентными лампами.

| Тип | Число, шт., мощность, Вт | Модифика- ция | Обозначение модифи-кации | Габаритные размеры, мм | Исполнение по пыле защите | ||

| длина | ширина | высота | |||||

| ЛД | 2х80 | Без отверстий в отражателе, с решеткой | ЛДР | 1540 | 270 | 210 | Частично пыленепроницаем |

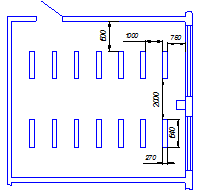

5. Определяется схема размещения светильников. Светильники с люминесцентными лампами располагаются непрерывными рядами.

6. Определяем расстояние между светильниками:

L=λ*hсв (54)

где λ – заданный коэффициент (λ=1,28);

hсв – высота расположения светильника над рабочей поверхностью (4 м.).

L=λ*hсв =1,28*1,4=1,795 м

7. Расстояние от крайних светильников или рядов светильников до стены принимаем в пределах 0,3 - 0,5*L:

l=0,45*1,795=0,8 м

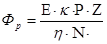

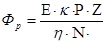

8. При расчете люминесцентного освещения чаще всего первоначально намечается число рядов N. В нашем случае N=2. Рассчитываем потребный световой поток ламп одного ряда Фр:

(55)

(55)

где E – минимально требуемая освещенность (Е=200лк);

- коэффициент запаса (

- коэффициент запаса (  =1,5);

=1,5);

P- освещаемая площадь;

- коэффициент неравномерности освещения (

- коэффициент неравномерности освещения (  =1,1);

=1,1);

- число рядов;

- число рядов;

- коэффициент использования светового потока.

- коэффициент использования светового потока.

=

=

Рисунок 7. Схема освещения слесарно-механического участка.

9. Число светильников в ряду:

N=  (56)

(56)

N=  =

=  =8

=8

10. Всего необходимо 16 светильников.

Расположение светильников показано на рисунке 3.

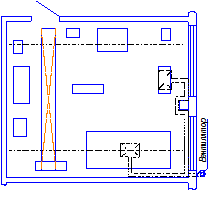

Загазованность

Применение индивидуальных средств защиты (масок и респираторов), позволяет избежать отравлений.

Необходимо обеспечить соответствующую местную и общую вентиляцию. При работах в особо тяжелых условиях применяют шланговые противогазы или автономные дыхательные приборы. В настоящее время существуют маски осуществляющие комплексную защиту от выделяющихся газов.

Одним из многочисленных факторов, которые ухудшают самочувствие и вызывают заболевания рабочих, является избыточное выделение пыли и вредных веществ.

Допустимые концентрации пыли в воздухе рабочей зоны производственных помещений указаны в ГОСТ 12.1.005-88. В целях предупреждения заболеваний и отравлений согласно требованиям санитарии, утверждены предельно допустимые концентрации вредных веществ в воздухе рабочей зоны согласно ГОСТ 12.1.005-88.

С помощью вентиляции удается уменьшить запыленность воздуха и загрязнение его вредными газами, пылью, чтобы содержание в рабочей зоне производственного помещения токсичных газов, пыли и других вредных веществ не превышало предельно допустимой концентрации.

Вентиляцию предприятий подразделяют по способу перемещения воздуха, месту действия и функциональному признаку. По способу воздухообмена вентиляция может быть естественная и механическая.

Естественная вентиляция - это воздухообмен, происходящий под влиянием естественных сил природы, то есть разности температур воздуха внутри и снаружи здания и под воздействием ветра.

Искусственная вентиляция это механическая вентиляция, при которой для воздухообмена используют электрическую энергию, приводящую в действие вентиляторы. Механическая вентиляция используется, когда количество и токсичность вредных веществ требует постоянного воздухообмена.

Расчет воздухообмена:

Необходимое количество поступающего воздуха определяется по-разному. Оно зависит от характера вредных выделений и типа вентиляционных установок.

1. Определяем объем приточного воздуха для удаления вредных веществ:

Vпр =  (57)

(57)

где Vуч. – объем слесарно-механического участка;

m – количество вредных веществ, выделяющихся в помещении, мг/ м  ;

;

mд – допустимое количество вредных веществ, мг/ м  ;

;

mн –количество вредных веществ в наружном воздухе, мг/ м  ;

;

Vпр =  = 337536 м

= 337536 м

Рисунок 8. Схема вентиляции слесарно-механического участка

2. Воздухообмен по борьбе с пылью рассчитывается по формуле:

Vп. =  (58)

(58)

где S1 – концентрация пыли в наружном воздухе, мг/ м  ;

;

S2 – допустимая концентрация пыли, мг/ м  ;

;

Vп. =

= 527400 м

= 527400 м  ,

,

3. Определение объема воздуха отсасываемого от оборудования

V=  (59)

(59)

где F – площадь рабочего отверстия (F=0,5 м  );

);

– скорость отсасываемого воздуха (

– скорость отсасываемого воздуха (  =3 м/ с);

=3 м/ с);

V=  =5400 м

=5400 м  /ч

/ч

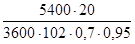

5. Потребляемая вентилятором мощность определяется по

формуле :

N =  (60)

(60)

где V – объем воздуха отсасываемого вытяжным зонтом, м  /ч;

/ч;

P – давление создаваемое вентилятором, кгс/м  (р=20 кгс/м

(р=20 кгс/м  );

);

- к.п.д. вентилятора;

- к.п.д. вентилятора;

- к.п.д. передачи.

- к.п.д. передачи.

N =  =0,44 кВт

=0,44 кВт

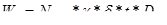

6. Установочную мощность двигателя определяют по формуле:

Nуст. =  , (61)

, (61)

где  - коэффициент запаса мощности (

- коэффициент запаса мощности (  =1,1 – 1,5).

=1,1 – 1,5).

Nуст. = 1,1 * 0,44= 0,48

7. Для вентиляции участка выбираем осевой вентилятор низкого давления ВО 14 – 320.

8. Для местной вентиляции участка выбираем радиальный вентилятор среднего давления ВР 300 – 45.

V. Экономическая часть

5. Определение технико-экономических показателей разработанных мероприятий

Проект слесарно-механического участка ГУП СПАТП-4 в г.Саратове.

Основные функции предприятия: осуществление пассажирских перевозок г.Саратова, а также осуществление пассажирских перевозок между городами, районами и промышленными центрами и сельскими населенными пунктами. Для организации вышеуказанных транспортных работ предприятия имеется автомобильный парк, указанный в таблице 1.

Для обслуживания автомобильного парка предприятие имеет автообслуживающий комплекс – производственный корпус, в котором производятся работы по техническому обслуживанию, текущему и капитальному ремонту всего подвижного состава, зона ЕО, крытая и открытая стоянки, снабжение материально-техническими ресурсами. Для текущего и капитального ремонта предприятие имеет все необходимые для этого отделения.

Таблица 21.

Основные показатели работы.

| Показатели | |

| Число дней работы в году, дни | 256 |

| Продолжительность смены, ч. | 8 |

| Число смен | 1 |

Технико-экономическое обоснование метода правки коленчатого вала двигателя будет относиться к технологической части дипломного проекта.

В данном дипломном проекте разрабатывается процесс правки коленчатого вала. Такие дефекты устраняются на слесарно-механическом участке.

Описание услуги

Правка коленчатого вала двигателя КамАЗ-740 проводим на прессе для правки коленчатого вала. Далее проводим шлифование и нагрев изделия в электропечи.

Доставка коленчатого вала до места ремонта будет осуществляться заказчиком.

Срок восстановления 1 день.

Для выполнения данной услуги дополнительных материалов не требуется.

Гарантия 6 месяцев или пробег 60 тыс. км.

Метод ремонта - обезличенный.

Показатели

Проект

Альтернативные аналоги

Постоянные затраты за год

Коммунальные затраты

а) водоснабжение и водоотведение

Стоимость потребляемой воды определена из расчета цены 10,06 рублей м3 . Расчет учитывает расход воды:

- для санитарно-технических нужд из расчета 60 литров на одного работающего в день.

санитарно-технические нужды: S=(2*256*0,06)*10,06=309 руб.

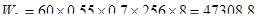

б) электроэнергия

Стоимость расходуемой электроэнергии определена исходя из цены в 2 руб. за кВт.

- для технологических целей:

(74)

(74)

кВт.ч.

кВт.ч.

руб.

руб.

где g - коэффициент использования устан. мощности (0,55);

d - коэффициент одновременности работы (0,7);

Nуст - суммарная мощность устан. эл. двигателей (60 кВт);

Dрг – количество дней работы в году(256), дн.

- на освещение из расчета 15 Вт на освещение 1 м2 помещений и 5 Вт на освещение 1 м2 территории в час:

кВт

кВт

руб. (75)

руб. (75)

руб. (76)

руб. (76)

в) тепловая энергия

Стоимость тепловой энергии для отопления помещения определена исходя из принятой для базового периода цены гигаколории тепла в размере 30 рублей.

Расход тепла:

(77)

(77)

где Cr - норма расхода тепла на 1 м3 зданий (15), ккал/час;

t – продолжительность отопительного периода (4320), час;

V – объем отапливаемых помещений, м3

P тепла = (15х4320х704х30)/1000000 = 1068,6руб.

Заключение

В ходе проделанной работы был спланирован проект реконструкции СПАТП-4, подобрано технологическое оборудование которое необходимо для работы производственных корпусов. Так же в дипломном проекте был спроектирован пресс для правки коленчатых валов автомобилей, рассчитан его привод.

Реферат

Пояснительная записка - 96 стр., 13 рис., 29 табл., 9 литературных источников; графическая часть - 9 листов формата А1.

Автобусы, реконструкция корпусов, поты ремонта, оборудование, пресс, безопасность труда, экономическая эффективность.

Объектом разработок является производственная база ГУП СПАТП-4.

Цель –на основании современного состояния дел на предприятии разработать проект реконструкции.

В проекте предлагаются оптимальные типоразмеры секций зданий, допускающие установку автобусов. Разработан пресс для правки коленчатого вала с гидравлическим приводом. Разработаны мероприятия по охране труда и БЖД. Рассчитана технико-экономическая эффективность принятых решений.

Содержание

Введение

Основная часть

1. Проект реконструкции СПАТП-4 в г. Саратова

1.1 Назначение и краткая характеристика СПАТП-4

1.2 Исходные данные

1.3 Корректирование нормативных значений исходных данных

1.4 Определение трудоемкости ТО и ЕО

1.5 Расчет годовой производственной программы по количеству воздействий

1.6 Расчет трудоемкости ТО и ТР подвижного состава

1.7 Расчет численности ремонтно-обслуживающих рабочих распределение их по специальностям

1.8 Технологическое проектирование зон ТО и ТР автомобилей

1.9 Расчет площадей складских помещений

1.10 Выбор технологического оборудования

II Исследовательская часть

2. Патентный поиск

2.1 Анализ элементов патентного поиска существующих

устройств для правки коленчатых валов

2.2 Конструкции прессов для правки коленчатых валов

III Конструкторская часть

3. Разработка элементов конструкции пресса для правки коленчатых валов

3.1 Назначение, описание конструкции, принцип работы и техническая характеристика пресса

3.2 Расчет клинового механизма

3.3 Расчет на смятие коренной шейки коленчатого вала и штока

3.4 Расчет направляющих скольжения

3.5 Расчет силового цилиндра

3.6 Определение параметров насоса

3.7 Определение размеров трубопроводов.

3.8 Выбор масла.

IV. Безопасность технологического процесса

4 Разработка мероприятий по обеспечению безопасности выполнения операций технологического процесса восстановления коленчатого вала

4.1 Анализ опасных и вредных производственных факторов слесарно-механического участка ГУП СПАТП-4

4.2 Рекомендации по снижению воздействия опасных и вредных факторов на производстве

4.3 Инженерные решения по обеспечению безопасности

4.3.1 Освещенность

4.3.2 Загазованность

V. Экономическая часть

5. Определение технико-экономических показателей разработанных мероприятий.

5.1 Описание услуги

5.2 Сравнительные технико-экономические характеристики восстановления коленчатого вала двигателя

5.3 Себестоимость восстановления коленчатого вала двигателя

5.3.1 Переменные затраты на изготовление 1 ед. продукции

5.3.1.1 Затраты на материалы при восстановлении 1 ед. коленчатого вала

5.3.2.1 Отчисления на текущий ремонт здания, производственного помещения

5.3.2.2 Отчисления на текущий ремонт оборудования

5.3.2.3 Амортизационные отчисления на полное восстановление зданий и сооружений

5.3.2.4 Амортизационные отчисления на полное восстановление оборудования

5.3.2.5 Отчисления на капитальный ремонт зданий и сооружений

5.3.2.6 Отчисления на капитальный ремонт оборудования

5.3.2.7 Заработная плата повременная и единый социальный налог

5.3.2.8 Коммунальные затраты

5.3.2.9 Вспомогательные материалы (моющие средства и т.п)

5.3.2.10 Административно-управленческие расходы

5.4 Расчет объема инвестиций в проект

5.5 Оценка экономической состоятельности проекта

Заключение

Список использованных источников

Введение

Ремонт автомобилей является объективной необходимостью, которая обусловлена техническими и экономическими причинами.

Во-первых, потребность народного хозяйства в автомобилях частично удовлетворяется путем эксплуатации отремонтированных деталей.

Во-вторых, ремонт обеспечивает дальнейшее использование тех элементов автомобилей, которые не полностью изношены. В результате сохраняется значительный объем прошлого труда. В-третьих, ремонт способствует экономии материалов, идущих на изготовление новых автомобилей.

Ремонт машин как производственный процесс восстановления утраченной ими работоспособности возник одновременно с появлением машин. По мере увеличения наработки машин под действием нагрузок и окружающей среды искажаются формы рабочих поверхностей и изменяются размеры деталей; увеличиваются зазоры в подвижных и снижаются натяги в неподвижных соединениях и т.д. В результате отдельные детали и соединения при различных наработках теряют работоспособность.

Эффективность использования техники, уровень ее надежности во многом зависит от развития технического сервиса.

В данной работе представлен проект реконструкции СПАТП-4, сконструирован пресс для правки коленчатых валов, подобрано технологическое оборудование для производственных корпусов, выполнены экономическая проработка разделов проекта и решение задач по охране труда и БЖД.

Основная часть

I. Проектная часть

Проект реконструкции СПАТП-4 в г. Саратова

Дата: 2019-05-28, просмотров: 308.