Измерительные инструменты, применяемые для промежуточного контроля заготовка и окончательного контроля детали (изделия), в

зависимости от типа производства могут быть как стандартными, так и специальными. Для одной из операций проектируемого технологического процесса необходимо сконструировать измерительный инструмент, прибор или контрольное приспособление. Использование для контроля специальных калибров, сложных приборов и приспособлений должно способствовать повышению производительности труда, создавать условия для улучшения качества продукции и снижения ее себестоимости.

В качестве проектируемого измерительного инструмента могут быть выбраны гладкие и резьбовые предельные калибры, шлицевые калибры, конусные калибры, пространственные калибры для проверки межосевого расстояния и др.

В данном случае проектируются пробка проходная и пробка непроходная для контроля посадочного отверстия фрезы диаметром Ø27Н7 (+0,02).

1. Определяем азмеры калибр-пробок для отверстия диаметром Д=27 мм с полем допуска Н7. По ГОСТ 25347–82 находим предельные отклонения отверстия; они равны +21 мкм и 0. Следовательно,

Дmax=27,021 мм;

Дmin=27,000 мм.

По ГОСТ 24853–81 находим допуски и предельные отклонения калибров для IТ7:

Н=0,004; у=0,003, Z=0,003.

Наибольший размер новой проходной калибр-пробки.

ПРmax=Dmin+Z+H\2=27,000+0,003=0,002=27,005 мм.

Размер калибра ПР, проставляемый на чертеже, при допуске на изготовление Н=0,004 мм равен 27,005–0,004

Исполнительные размеры:

– наибольший 27,005 мм

– наименьший 27,001 мм

Наименьший размер изношенной проходной калибр пробки рпи допуске на износ у=0,003 мкм равен

ПРизн.=Dmin-y=27,001–0,003=26,998 мм

Наибольший размер новой непроходной калибр-пробки.

НЕmax=Dmax+H/2=27,021+0,002=27,023 мм

Размер калибра НЕ, проставляемый на чертеже, равен 27,023-0,004

Исполнительные размеры:

– наибольший 27,023 мм

– наименьший 27,019 мм

Описание и расчет приспособления

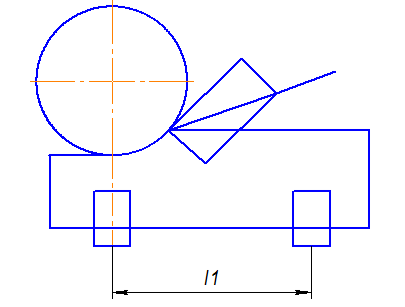

Рассчитать и сконструировать приспособление для фрезерования торцового шпоночного паза.

Расчет приспособления ведем на точность и усилие зажима.

I Расчет приспособления на точность.

Правильно выбрать степень точности изготовления деталей можно только при точном учете всех возникающих в процессе производства погрешностей.

Сумма всех погрешностей определяется из выражения:

∑ ε=К· εбаз+ εуст+ εобр-ки+[ε]присп-ия; [], где К=0,8÷0,85 – коэффициент уменьшения погрешности базирования;

εбаз-погрешность базирования при выполнении данной операции;

εуст – погрешность установки, возникающая под действием зажимных сил резания;

εобр-погрешность обработки детали на данной операции;

[ε]присп-ия – погрешность допустимая для данного приспособления и вызываемая неточностью его изготовления.

εобр=К'·ω,

где К'=0,6÷0,8

ω – табличное значение средней экономической точности []

Фрезерование проводим по 11 квалитуту. Ширина шпоночного паза 12=0,11

εобр=0,8·0,11=0,088 мм

εбаз=0 [

εуст=0,09 мм[

[ε]присп-ия=0, для новог приспособления

∑ ε=0,85·0+0,009+0,088=0,178 мм

Если допуск на размер детали ТО=0,43, а сумма всех погрешностей ∑ ε=0,178 мм, то необходимо, чтобы соблюдалось условие:

∑ ε≤Td (TD)

0,178≤0,43 (по 14 кв.) – условие выполнено

II Расчет зажимного усилия.

W= KF/ff=0,1÷0,15

F=Rl/l1=l2

Rl-F(l1+l2)=0;

Rl-F1l1-F2l2=0

Сил резания. Главная составляющая силы резания при фрезеровании-окружная сила Н.

Где Sz=0,5–1,2 мм/об[

Ср=68,2; х=0,86; у=0,72; q=0,86; W=0 [

Для дисковой трехсторонней резы по ГОСТ 3755–78 D=63 мм; В=12 мм; d=22 мм; Z=16 [

Кмр=

Кмр=

К=К0· К1 ·К2· К3· К4 ·К5=1,5·1·1,9·1,2·1·1=3,42

К0=1,5; К1 =1; К2=1,9; К3=1,2; К4 =1К5=1

W=395,581 H

Заключение

Выполненная работа носила обучающий характер на заключительном этапе обучения в колледже.

В результате закреплены и получены новые знания по следующим направлениям:

1. Оптимальному выбору заготовки;

2. Последовательное освоение этапов проектирования технологического процесса: составлены операции, переходы, выбраны современные металлорежущие станки и технологическая оснастка, проведен расчет режимов резания и нормирования;

3. Освоены этапы проектирования измерительного инструмента.

Список используемой литературы

1. Справочник технолога-машиностроителя. В 2-х томах. Том 2. Под редакцией А.Г Касиловой и Р.К Мещерякова – 4-е издание, перераб. И доп. – М. Машиностроение, 1985,496 с., ИЛ;

2. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть II Нормативы режимов резания;

3. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть I. Нормативы времени.

4. Нефедов Н.А Дипломное проектирование в машиностроительных техникумах: Учеб. Пособие для техникумов. 2-е изд., перераб. И доп. – М. Высш. шк., 1986 г. - 239 с., ил.;

5. Полей М.М. Технология производства металлорежущих инструментов – 2-е изд., перераб. И доп. – М.: Машиностроение, 1982. – 256 с., ил;

6. 6 Барсов А.И Технология инструментального производства. М., «Машиностроение», 1975. 272 с. с ил.

7. М.М Палей Технология производства режущего инструмента.

8. Каталог – справочник «Металлорежущий инструмент» Часть 1. Резцы.

Дата: 2019-05-28, просмотров: 304.