025 Токарная программная.

1-й переход-рассверливание отверстия

Станок 16К20Т

Сверло спиральное Ø22 мм

По карте 1 определяем необходимые стадии обработки. Для Ø27 мм, соотв. 7 классу заготовки необходимо вести обработку: чистовая стадия 13…12 кв. [п. 5]

1. Определяем глубину резания

T=2 мм

2. Назначаем подачу

Som=0,95; Vm=17,3; Pm=3430; Nm=1,77 [К. 47, Л.1, С 130]

Поправочный коэффициент на подачу КSM=0,85 [1, К. 53, Л.1, С 143]

S0=0,95·0,85=0,8 мм/об.

Скорость корректируем по формуле.

V=Vm·KVm· KV3· KVж · KVm· KVw· KVu· KVc

KVM= 0,85; KV3=1,0; KVж=1,0; KVт=1,0; KVw=1,0; KVu=1,0;

KVl=1,0.

V=17,3·0,85·1·1·1·1·1·1=14,7 м/мин

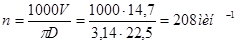

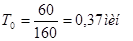

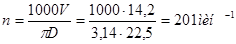

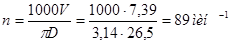

3. Определяем частоту вращения

4. Значение минимальной подачи

Sмин=S0·n=0,8·208=166,4 мм/мин

Корректируем по паспорту станка пд=180 мин-1;

SМф=169 мм/мин; Sоф=0,8 мм/об

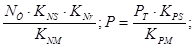

5. Корректируем табличные значения мощности резания и осевой силы.

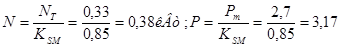

6.

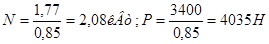

N=

KNM=KPM=0,85

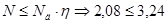

7. Nд=4кВт;η=0,81

– условие выполняется

– условие выполняется

P=4035H, Что допустимого значения по стандарту.

8. Основное время

9.

L1=5; L2=5; L3=5 [1, пр-ие 23, С. 329]

2-ой переход – подрезание торца.

1. Определяем глубину резания

T=0,8 мм [1, к. 2, п. 4, с37]

2. Назначаем подачу

Sот=0,22 мм/об [1, к. 6, л. 1, с. 46]

3. Определяем период стойкости резца:

Т=45 мин [1, пр-ие 13, л. 2, с. 317]

Поправочные коэффициенты на подачу

КSm=1; КSy=0,8; КSr=1; КSk=0,8; КS4k=1 [1, к. 8, л. 1, с. 48–49], тогда

Sот=0,22·0,8·0,8=0,14 мм/об

4. Определяем скорость резания

Vm=327 м/мин [1, к. 22, с. 81]

Поправочные коэффициенты на скорость

KVc=1; KV0=1; KVj=0,75; KVM=1; KVφ=1; KVm=0,8; KVж=0,75

Vm=327·0,75·0,8·0,75·1·1·1·1=147,15 м/мин

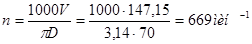

5. Определяем частоту вращения

Корректируем по паспорту станка16К20Т1 и принимаем n= 630 мин-1

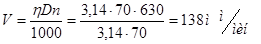

6. Определяем действительную скорость резания

7. Определяем мощность резания

Nрез=5,1 [КВт] [1, к. 21, л. 1, с. 73]

8. Определяем мощность на шпинделе

Nшп=Nэ·η=10·0,75=[кВт] – обработка возможна

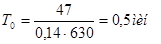

9. Определяем основное время

10.

Lp=l+l1+l2;

l1+l2=2 мм [1, пр=ие 22, с. 328]

Lp=45+2=47 мм

3-ий переход-растачивание торцовой выточки.

Для растачивания выточки по 14 кв заготовки-11…9 кв. детали выбираем получистовую стадию обработки.

[1, к. 1, л. 2]

1. Выбираем глубину резания

t=1 мм

2. Назначаем подачу

Sот=0,49 мм/об. [к. 4, л. 2, с. 41]

Поправочные коэффициенты на подачу

KSИ1=0,8; KSp1=1,05; KSд=1; KSm=0,9; KSy=1,2; KSп=1; KS4=1; KSj=0,75; KSt=0,8

Sот=0,49·0,8·1,05·1·1·0,9·1,2·1·1·1,75·0,8=0,26 мм/об

3. Определяем скорость резания

V=66 мм/об [1, к. 30, л. 2, с. 94]

Поправочные коэффициенты на скорость

KVN=0,3; KVр=1,00; KVм=0,8; KVт=1,0; KVж=1,0; KVс=1,0; KVот=0,9;

V=66·0,3·1·0,8·1·1·1·0,9=14,2 мм/мин

4. Определяем частоту вращения

Корректируем по паспорту станка и принимаем nд=200 мин-1

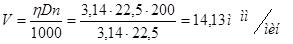

5. Определяем действительную скорость резания.

6. Определяем мощность

N=6,3 кВт

7. Определяем основное время

Lp.x =l+l1+l2; l1+l2=5 мм

Lp.x =21+5=26 мм

4-ый переход – прорезать канавку

Для прорезания канавки по 15 кВ заготовки-11…9 кв детали-выбираем получистовую стадию обработки.

1. Выбираем глубину резания

t=1,3 мм

2. Назначаем подачу

Sот=0,49 мм/об [1, к. 4, л. 2, с. 41]

Поправочные коэффициенты на подачу

KSH1=0,8; KSp1=1,05; KSд=1; KSh=1; KSм=0,9; KSy=1,2; KSn=1; KSφ=1; KSj=075; KSt=0,8.

Sот=0,49·0,8·1,05·1·1·0,9·1,2·1·1·0,75·0,8=0,26 мм/об

3. Определяем скорость резания

V=54 мм/мин

Поправочные коэффициенты на скорость.

KVИ=0,3; KVр=1; KVм=0,8; KVт=0,8; KVж=1; KVс=1; KVот=0,9

V=54·0,3·1·0,8·0,8·1·1·0,9=9 мм/мин

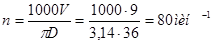

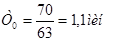

4. Определяем частоту вращения.

Корректируем по паспорту станка и принимаем пд=71 мин-1

5. Определяем действительную скорость резания.

6.

7. Определяем мощность

N=6,3 кВт

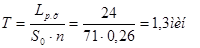

8. Определяем основное время.

Lp.х=l+l1+l2; l1+l2=1+5=6 мм.

Lp.х=18+6=24 мм

5-ый переход-развертывание отверстия.

Для развертывания отверстия по 10 кВ заготовки – 7…9кВ детали выбираем чистовую стадию обработки [1, к. 1, л. 2, стр. 122] Ø27Н7 (+0,02)

1. Определяем глубину резания.

T=0,06 мм

2. Назначаем подачу.

Sот=0,97 мм/об [1, к. 53, л. 1, с. 143]

Поправочный коэффициент на подачу. КSM=0,85.

Sоф=0,97·0,85·1·1·1·1·1·1=7,39 м/мин.

3. Определяем скорость резания.

VT=8,7 [1, к. 49, л. 1, с. 134]

Поправочные коэффициенты на скорость резания

KVм=0,85; KVЗ=1; KVж=1; KVт=1; KVw=1; KVn=1; KVl=1.

V=8,7·0,85·1·1·1·1·1·1=7,39 м/мин

4. Определяем частоту вращения

принимаем

принимаем

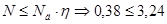

5. Определяем минутную подачу

Sмин= S0 ·п=0,8·89=71,2 мм/мин

Корректируем по паспорту станка и принимаем SМф=63 мм/мин.

6.

– обработка возможна

– обработка возможна

7. Определяем основное время

[1, пр-ие 23, с. 329]

[1, пр-ие 23, с. 329]

045 Фрезерная

1. Фрезерование стружечных канавок на цилиндрической поверхности. Фреза двухугловая Д=60 мм; Z=20; B=20 мм; t=9 мм; SZ=0,06–0,04 [1, к. 194, с. 333]; V=33 м/мин; n=175 [1, к. 196, с. 335]; SM=173

Поправочные коэффициенты на режимы резания

Knv= Knn= KnSM=0,6; Knv= Knn= KnSM=1; Kφv= Kφn= KφSM=1,05, при φ=450; Kвv= Kвn= KвSM=0,8

VH=33·0,6·1·1,05·1,12·0,8=18,6 м/мин;

n=175·0,6·1·1,05·1,12·0,8=99 мин-1;

SM=173·0,6·1·1,05·1,12·0,8=97 мм/мин

Корректируем по паспорту станка:

n=100 мин-1; SM=100 мм/мин

2. Определяем фактическую скорость резания.

VФ=

3. Определяем фактическую подачу на 1 зуб фрезы.

SZ=

Проверка выбранных режимов по мощности.

4. Мощность, потребляемая на резание, составляем 1,2 кВт [2, к. 197, с. 337]

5. Найденное значение мощности провнряется по мощности электродвигателя с учетом К.П.Д станка.

При Nд=7,5 кВт и К.П.Д станка η=0,8, мощность на шпинделе Nэ будет.

Nэ= Nд·η=7,5·0,8=6 кВт, т.е. больше мощности, потребной на резание =>установленный режим резания по мощности осуществим.

6. Определяем основное время.

t= Lp/Sm*i

Lp.=l+l1+l2; l1=25 мм [3, пр-ие 4, л. 5, с. 373]

L2=0 мм

Lp.=40+25=65 мм; i=Z=8

t0=65*8/100=5,2 мин

060. Внутришлифовальная.

Внутришлифовальный станок 3К228В. Шлифование с продольной подачей. L=40 мм; Ra0,63.

1. Определяем скорость главного движения резания шлифовального круга.

VK=30–35 м/сек [1, с. 301, т. 55]

По паспортным данным станка 3К228В диаметр нового круга Дк=0,9 (Дотв)=0,9·27=24,3 мм; Пк=13.000 мин-1

VK=3,14*24,3*13000/1000*60=16,5 м/сек, принимаем VK =17 м/сек

2. Скорость движения окружной подачи.

Vд=20–40 м/мин [1, т. 55, с 301]

Принимаем Vд=30 м/мин

3. Определяем частоту вращения заготовки

Пд=1000*Vd/πD=1000*30/3,14*27=354 мин – 1

4. Поперечная подача круга.

St=0,0025–0,01 мм/ход, принимаем St=0,006 мм/ход.

5. Продольная подача на оборот заготовки.

S0= Sд·ВК (мм/об); Sд=(0,25–0,4) В [1, т. 55, с. 301]

Принимаем Sд=0,3; В=32 мм [2, т. 6]

S0=0,3·32=9,6 мм/об

6. Скорость движения продольной подачи

Sпрод.=Sa* πD/1000=9,6*354/1000=3,4 м/мин

7. Определяем мощность, затрачиваемую на резание.

N=CN·V3r·tx·Sy·dq

CN=0,36; r=0,35; x=0,4; y=0,4; q=0,3 [1, т. 56]

N=0,36·300,35·0,0060,4·9,60,4·270,3=1,0 кВт.

По паспорту станка мощность двигателя шлифовального круга Nд= 5,5 кВт

8. Проверяем, достаточна ли мощность двигателя шлифовальной бабки.

Nшп= NМ·η=5,5·0,85=4,6 кВт

Nрез< Nшп

1,0<4,6, т.е. обработка возможна

9. Основное время.

Т0=(L/ πd*S0*St) * K

При перебеге круга на каждую сторону, равную 0,5 Вк=0,5·17=8,5 мм, L=l=B3=40 мм.

Т0=0,68 мин

065 Заточная.

Форма круга Т

Материал монокорунд 431

Зернистость-16–12

Твердость-СМ3-С1

Связка керамическая К5

Скорость круга VK-20÷25 м/сек

Подача продольная Sпр=2÷3 м/мин

Подача на глубину St=0,02–0,04 мм/дв. ход.

Диаметр заточного круга – 125 мм

Ширина круга, Вк=15 мм

1. Частота вращения шлифовальногго круга

n=1000V/ πD=3057 мин-1

2. Основное время.

Т0=2 (l+l1+l2)/Sпр*1000 * K* z (мин)

l1=42,12 мин; l2=3÷5, l2=4 мм.

h=0,5 мм; К=1,2–1,5

Т0=13,7 мин

Расчет норм времени

025 Токарная программная.

1. Определяем общее основное время

Т0общ=0,375+0,5+0,5+0,325+1,1=2,8 мин

2. Определяем вспомогательное время.

2.1 Вспомогательное время на установку и снятие детали

tв1=0,32 мин [к. 6, л. 1, с. 57]

2.2 Вспомогательное время, связанное с операцией

tв2=0,32+0,04+0,31+0,15+0,19+0,03=1,04 мин [к. 14, с. 79]

2.3 Вспомогательное время на контрольные измерения.

tв=0,10 [к. 15, п. 147, л. 5, с. 84]

tв=0,13 [к. 15, п. 184, л. 7, с. 86]

tв=0,24 [к. 15, п. 228, л. 8, с. 87]

tв=0,11 [к. 15, п. 16, л. 2, с. 81]

tв0=0,10+0,13+0,24+0,11=0,58 мин

Определяем общее вспомогательное время.

tв.общ=0,32+1,04+0,58=1,94 мин.

3. Определяем оперативное время.

Топ.= t0+ tв=2,8+1,94=4,74 мин

4. Время на обслуживание рабочего места составляет 8% от оперативного времени.

Тобс.=0,08·4,74=0,379 мин [к. 16, с. 90]

5. Время перерывов на отдых и личные потребности в условиях многостаночного обслуживания равно 2,0% от Топ.[к. 18, с. 93]

tотл=0,02·4,74=0,0948 мин.

6. Норма штучного времени.

Тшт.= tоп+ tобс+ tотл=4,74+0,379+0,0948=5,2 мин

7. Подготовительно-заключительное время.

Тп.з=4 мин; Тп.з=9 мин; Тп.з=2,5 мин; Тп.з=0,2 мин; Тп.з=1 мин; Тп.з=1 мин; Тп.з=1,5 мин; Тп.з=0,4 мин; Тп.з=5 мин; Тп.з=2 мин.

Тп.з=4+9+2,5+0,2+1+1+1,5+0,4+5+2=27,6 мин

8. Штучно-калькуляционное время.

Тш-к= Тшт+Тпз/ π=5,476 мин

045 Фрезерная

1. Т0=5,2 мин

2. Определяем вспомогательное время.

2.1 Время на установку и снятие детали

tв1=0,37 мин [к. 7, п. 8, с. 40]

2.2 время, связанное с переходом

tв2=0,18 мин

tв2=0,04·8=0,32 мин

tв2=0,18 мин [к. 31, п. 2, с. 108]

tв.общ=0,18+0,32+0,18=0,68 мин

2.3 время на контрольное измерение

tв4=0,23 мин [к. 86, л. 1, с. 185]

Определяем общее вспомогательное время

tв.общ=0,37+0,68+0,23=1,28 мин

3. Опрееляем оперативное время.

Топ.= t0+ tв=5,2+1,28=6,48 мин.

4. Время на обслуживание рабочего места составляет 3,5% от Топ. [к. 32, с. 109]

tобс=0,035·6,48=0,2268 мин

5. Время перерывов на отдых и личные потребности составляет 4% от Топ.

tотл=0,04·6,48=0,2592 мин.

6. Норма штучного времени

Тшт= tоп+ tобс+ tотл=6,48+0,2268+0,2592=6,96 мин

7. Тп.з

tп.з=22 мин [к. 32, п. 5, с. 110]

tп.з=7 мин [к. 32, п. 24]

Тп.з=22+7=29 мин

8. Тш-к

Тш-к= Тшт+ Тпз/ π=7,25 мин

060 Внутришлифовальная

1. Т0=0,68 мин

2. Определяем вспомогательное время.

2.1 время на установку и снятие детали.

tв1=0,25 мин [3, к. 47, п. 2, с. 132]

2.2 время, связанное с переходом.

tв2=1,5 мин [3, к. 47, п. 19, с. 132]

tв2=0,22 мин [3, к. 86, п. 75, с. 188]

Определяем общее вспомогательное время.

tв.общ=0,25+1,5+0,22=1,97 мин

3. Определяем оперативное время.

То.п=0,68+1,97=2,65 мин.

4. Время на обслуживание рабочего места составляет 4% от Топ

tобс=0,04·2,65=0,106 мин.

5. Норма штучного времени.

Тшт.=0,1061+0,106+2,65=2,86 мин

6. Тп.з

tп.з=12 мин [3, к. 46, с. 131, п. 1]

tп.з=7,0 мин [3, к. 46, с. 131, п. 8]

Тп.з=19 мин

7. Тш-к

Тш-к=2,86+19/100=3,05 мин

065 Заточная

1. Т0=13,7 мин.

2. Определяем вспомогательное время.

2.1 время на установку и снятие детали

tв1=0,26 мин [к. 7, п. 1, с. 40]

2.2 время, связанное с переходом

tв2=0,65 мин [к. 82, п. 2]

2.3 время на контрольные измерения.

tв3=0,26 мин [к. 86, л. 1, с. 185]

Определяем общее вспомогательное время

tв.общ=0,26+0,65+0,26=1,17 мин

3. Определяем оперативне время.

Топ.=13,7+1,17=14,87 мин.

4. время на обслуживание рабочего места составляет 10% от Топ.

tобс.=14,87·0,1=1,48 мин.

время перерывов на отдых и личные потребности составляет 4% от Топ

tотл=0,04·14,87=0,59 мин

6. Норма штучного времени

Тшт=14,87+1,48+0,59=16,94 мин.

7. Тп.з

Тп.з=27 мин

8. Тш-к

Тш-к=16,94+27/100=17,21 мин

Конструкторский раздел

Дата: 2019-05-28, просмотров: 326.