ВВЕДЕНИЕ

Шахта им. Костенко является высокомеханизированным предприятием как в РК, так и в СНГ.

Шахта им. Костенко сдана в эксплуатацию в 1934 году. В 1968-1975 г.г. шахта была реконструирована (в составе реконструкции было осуществлено объединение с шахтой № 86/87, имеющей проектную мощность 750 тыс. тонн угля в год и расположенной на одной промплощадке с шахтой им. Костенко) с добавлением проектной мощности до 3000 тыс. тонн в год. В последующем проектом вскрытия и подготовки уклонного поля нижней группы (К7, К6, К4) проектная мощность была установлена 3200 тыс. тонн.

После окончания горно-капитальных работ по реконструкции шахты и вскрытию уклонного поля ( с 1981 года ), добыча угля значительно превысила проектную мощность и составила 3600-3900 тыс. тонн в год, при этом суточная добыча составила 9800-11000 тонн, т.е. на уровне проектной, а годовая достигалась за счет работы шахты 357-361 дней в году ( по проекту 300 рабочих дней в году ). По состоянию на 01.01.2006 года производственная мощность составила 2400 тыс. тонн.

Максимальная глубина разработки по вертикали на начало 2006 года 837 м. Максимальная длина вертикального ствола для выдачи угля 680 м. Шахта сверхкатегорная, опасная по внезапным выбросам угля и газа. Разрабатываемые пласты К10, К12. Промышленные запасы угля на конец 2005 года 51909 тыс. тонн, в том числе на действующих горизонтах 41725 тыс. тонн. Угол падения разрабатываемых пластов на конец 2005 года от 3 до 7. Подготовленные запасы 2996 тыс. тонн.

Проект объединения шахт им. Костенко и "Стахановская" УД АО "Миттал Стил Темиртау" выполнен в соответствии с приказом № 117 от 23.09.1997г. "Об оптимизации ведения горных работ" и задания на проект объединения шахт им. Костенко и "Стахановская".

Вновь образованная шахта именуется шахтой им. Костенко, которая является правопреемником шахты "Стахановская". Объединенная шахта условно разделена на два района: 1-й непосредственно шахта им. Костенко, 2-й шахта "Стахановская".

Проектом приняты следующие основные решения:

- объединение шахт горными работами производится на отметке –100;

- к отработке принимаются запасы угля района № 1 и запасы по пластам К10, К12 района № 2;

- проектная мощность шахты принимается 2500 тыс. т. угля в год, двумя шахтовыдачами техкомплексом района № 1.

1. ОБЩАЯ ЧАСТЬ

Краткие сведения о шахте

Шахта имени Костенко расположена в восточной части промышленного участка Карагандинского бассейна. По административно-экономическому делению она входит в состав Октябрьского района города Караганды. Утвержденными техническими границами поля шахты им. Костенко являются:

- на юге, юго-востоке – граница целика под железную дорогу МПС и выхода угольных пластов на поверхность карбоновых отложений;

- на севере, северо-западе – общая граница с полями шахт им. Горбачева, "Кировская" и бывшая шахта "Северная";

- на юго-западе – общая граница с шахтой № 1 ТОО "Арман" (бывшая шахта им. 50 ЛОР);

- на северо-востоке – общая граница с полем шахты "Карагандинская" и бывшей шахты "Майкудукская".

Размеры шахтного ноля составляют:

- по простиранию – 5400 – 9500 метров;

- по падению – 1550 – 4750 метров.

В геологическом строении поля шахты имени Костенко участвуют породы карбонового, юрского, неогенового и четвертичного возрастов. Отложения карбонов представлены полным разрезом карагандинской свиты и частью надкарагандинской свиты. Литологический состав надкарагандинской свиты однообразен и представлен в основном песчаниками и алевролитами. Аргиллиты занимают надпочвенное положение и приурочены, обычно к кровле и почве угольных пластов.

В карагандинской свите выделено три подсвиты: нижняя, средняя и верхняя.

Нижняя подсвита выделена в интервале угольных пластов К6 - К1 и характеризуется осадками прибрежно-морского мелководья, представленными аргиллитами и алевролитами. Тонко и мелко-зернистые песчаники приурочены к верхней части подсвиты. Подсвита характеризуется высоким коэффициентом угленосности. Для пластов характерно сложное строение и большая мощность. Мощность подсвиты колеблется от 120 до 130 метров.

В слагающих среднюю подсвиту породах преобладают песчаники (55 % алевролиты, аргиллиты составляют не более 15 %). Песчаники тонко-, мелко-, средне- и крупнозернистые с линзами конгломеративных залеганий.

Характерной для подсвиты является значительная мощность разделяющих угольные пласты пород. С увеличением мощности толщ, разделяющих угольные пласты увеличивается мощность угольных пластов наибольшей мощностью разделяющие толщи достигают в средней части подсвиты, где сосредоточены наиболее мощные угольные пласты - К10, К12. средняя подсвита расположена от почвы пласта К6 до почвы пласта К15. мощность подсвиты 320-325 метров.

Верхняя подсвита выделена между пластами К15 и К20. мощность подсвиты 160-180 метров. По сравнению со средне она характеризуется затуханием угленакопления. Характерной особенностью подсвиты является чередование литологических мощностей с преобладанием аргиллитов.

Литологический состав надкарагандинской свиты однообразен и представлен в основном песчаниками алевролитами. Аргиллиты занимают надпочвенное положение и приурочены, обычно, к кровле и почве угольных пластов.

Юрские отложения представлены тремя ниже перечисленными свитами.

Саранская свита не имеет повсеместного распространения и развита только в пониженных частях рельефа палеозоя, мощность до 65 метров. В свите преобладают конгломераты и тонкозернистые глинистые песчаники, встречаются пачки рыжих песчаников и алевролитов.

Дубовская свита, мощностью до 80 метров залегает над Саранской и сложена слабоцементированными песчаниками, аргиллитами, алевролитами линзами и тонкими пластами бурого угля.

Кумыскудукская свита представлена в основном слабоцементированными конглолирами на песчанноглинистом цементе и рыхлыми песчаниками.

Неогеновые отложения на шахте имени Костенко сплошного распростронения и залегают отдельными пятнами. Представлены они плотными, вязкими разноцветными и бурыми глинами, содержащими гнезда гипса и кварцевую гальку. Мощность глин достигает 30 метров.

Четвертичные отложения покрывают тонким слоем площадь шахтного поля, разрез сложен покровными суглинками, супесями и тонкозернистыми глинистыми песками мощностью до 6 метров.

В структурном отношении поле шахты имени Костенко расположено на юго-восточном крыле карагандинской синклинали. Общее моноклинальное залегание пластов на пологой части поля ( 5-15 градусов ) осложнено дополнительной складчатостью и разрывными нарушениями.

На крутом юго-восточном крыле углы падения достигают 75-80 градусов. Крупные нарушения – сбросы № 2 и № 67 с амплитудой 320 метров и 225 метров делят поле на два крупных тектонических блока: северный и южный. Указанные нарушения являются естественной границей поля шахты по пластам К12 – К4.

Степень проявления разрывной тектоники внутри каждого из выделенных блоков – различна. Так, северный тектонический блок поражен большим количеством разрывных нарушений, чем южный. Это наглядно иллюстрируется гипсометрическими планами.

Всего на поле шахты выявлено 19 крупных тектонических нарушений с амплитудами 15 – 320 метров. Каждое нарушение сопровождается зоной дробления пород шириной до 30 метров. Наряду с этим на оцениваемой площади широко развита мелкоамплитудная тектоника, которая проявляется в пределах одного пласта. По морфологии и ориентировке мелкие разрывы чрезвычайно разнообразны, часто образуют целые группы, создавая чешуйчатую или ступенчатую структуру. Эти мелкие нарушения с амплитудой от 0,5 до 3 метров, совместно с крупными сильно затрудняют ведение очистных работ и являются причиной прекращения их ведения на отдельных участках. Малоамплитудная нарушенность наиболее интенсивно проявляется в зоне крупных разрывных нарушений.

Гидрогеологические условия поля шахты являются благоприятными для отработки. Водоносные горизонты приурочены к четвертичным, юрским и каменоугольным осадочным отложениям.

Слабые фильтрационные свойства и весьма малые мощности четвертичных отложений определяют незначительную их водоносность. Поэтому водоносный горизонт не оказывает какого-либо влияния на эксплуатацию шахтного поля. Водоносность юрских отложений также низка ввиду их литологического состава и преобладания песчаников на глинистом цементе, являющихся плохим коллектором для воды. Водоносные горизонты четвертичных и юрских отложений оказывают влияние только на обводненность при проходке вертикальных стволов.

Водоносный комплекс нижнего карбона связан с породами карагандинской свиты, сложенной песчаниками, алевролитами, аргиллитами и пластами угля. Водовмещающими породами являются угольные пласты и трещеноватые песчаники, а также участки тектонических нарушений.

В силу такого литологического состава и плохих условий питания, обводненность угленосной толщи, содержащей трещино-пластовые воды, незначительная.

Подготовительные выработки, как правило, либо сухие и требуют орошения, либо водопроявления слабые без заметного стока. Более обводнены песчаники, залегающие в основной кровле рабочих угольных пластов. Поэтому основные водопритоки в горные выработки шахты поступают из песчаников кровли пластов по зонам обрушения погашенных лав.

Шахтные воды обладают высокой минерализацией и агрессивностью по отношению к бетону и металлу (железу). По химическому составу шахтные воды преимущественно хлоридно-сульфидно-натриевые.

Содержание влаги аналитической в углях всех пластов находится в пределах 1,0-1,5 %, в среднем составляет 1,2 %. Для углей пластов К18, К14, К13, К12, К4, К3, К2 она определена по керновым пробам методом максимальной влагоемкости и в среднем составляет 4,8-3,4 %. Для углей пластов К10, К6, К4, К1 величина пластовой влаги составляет 3,7-3,1 %.

По вещественному составу углей пласты К6, К4, К3, К2, К1 сложены примерно в равных количествах (43-45 %) матовым и полуматовым типами угля; пласты К7, К10, К12, К14 – в основном полуматовым (60-82 %); в пластах К13, К15, К18 почти в равных количествах отмечается полуматовый (32-37 %); полублестящий (22-39 %), в меньших количествах (11-20 %) – матовый тип угля.

Минеральные примеси в обогащенных углях составляют 5,8-16,9 %; из них на долю глинистого вещества приходится 74-100%; карбонатов 1-26 %; пирита 0-12 %. Наибольшее содержание карбонатов отмечается в пластах К2, К3, К10; пирита в пластах К4,К18.

Содержание плавких концентратов в обогащенных углях пластов К15, К18 составляет 62-68 %, пластов К2, К3, К4, К7, К10 и К12 нижний слой – 48,5%, что по сравнению с рядовым больше на 4-14 %.

Исследование углей показало, что угли пластов К1, К2, К7, К18 слабо восстановленные, иногда близки к нормально восстановленным, угли пластов К12 нижний слой, К13, К14 нормально восстановленные, высота пластического слоя фактически оказалась на 1-2 мм выше ожидаемого. Угли пластов К13, К12 верхний слой – сильно восстановленные.

Нарастание степени метаморфизма углей происходит со стратиграфической глубиной и глубиной залегания пластов. Угли пластов К10 и К12 примерно до отметки – 50 м отнесены к жирным среднеметаморфозным, глубже - отнесены к жирным высокометаморфозным, угли пласта К18 в основном жирные малометаморфозные, и в незначительном количестве – жирные среднеметаморфозные.

На шахте имени Костенко на данный момент разрабатываются пласты К10 .

Пласт К10: угол падения 7-9 градусов, общая мощность пласта 4,5 метра, сложное строение – 9-10 угольных пачек разделенных прослойками аргиллита мощностью 0,02-0,9 метра, зольность угля 33,5 %. Пласт К10 относится к склонным по самовозгоранию и угрожаемым по внезапным выбросам угля и газа. Количество выделяемого газа на одну тонну добытого угля – 12-14 м.куб. Боковые породы: непосредственная кровля - аргиллит мощностью 2-9 метров, сопротивление сжатию 222 кгс/кв.см.; основная кровля – песчаник мощностью 24-28 метров, сопротивление сжатию 536 кгс/кв.см.; почва – аргиллит мощностью 2 метра, сопротивление сжатию 150 кгс/кв.см.

Прочностные характеристики пород кровли и почвы, а также мощность слоев и углы падения позволяют рекомендовать для их отработки механизированные комплексы "ПИОМА" и УКП-5.

1.2 Вскрытие и подготовка шахтного поля. Система разработки

Поле шахты им. Костенко, объединенной с шахтой "Стахановская", вскрыто десятью вертикальными стволами и капитальными квершлагами.

С основной промплощадки поле района № 1 вскрыто пятью вертикальными стволами (скиповыми № 1 и № 2, клетевыми № 1 и № 2 и вентиляционным) и капитальными квершлагами, пройденными на гор. +172, +90, +38, -30, -100.

С центрально-отнесенной промплощадки пройдены вентиляционный и клетевой центрально-отнесенные стволы и капитальные квершлаги на гор. +30, -30,-100, а также на промежуточных го.+110 и +85. На флангах шахтного поля пройдены вентиляционные стволы: западный и восточный.

Скиповые стволы №1 и №2 и центрально отнесенный породный ствол (ЦОПС) оборудованы скиповыми подъемами и вентиляционными установками и служат для выдачи угля (№ 1, № 2), породы (ЦОПС) и исходящей струи воздуха из шахты.

Клетевые стволы № 1, № 2 и ЦОКС оборудованы клетевыми подъемными установками на трехтонную вагонетку и служат для спуска вспомогательных материалов и оборудования, спуска-подъема людей и подачи в шахту свежего воздуха.

Фланговые вентиляционные стволы оборудованы клетевыми аварийными подъемами и вентиляционными установками и служат для выдачи исходящей струи воздуха.

Поле района № 2 (бывшая шахта "Стахановская") вскрыто с основной промплощадки двумя центрально-сдвоенными стволами (скиповым и клетевым) и капитальными квершлагами на гор. +210 и + 142.

С центрально-отнесенной промплощадки пройдены клетевой и вентиляционный ЦОСы и капитальные квершлаги на гор. +400, +275, +150, +25, -100.

На нижней технической границе шахты пройден клетевой воздухоподающий ствол и квершлаги на горизонт +142, -100, -260. Скиповой и центрально-отнесенный вентиляционный стволы оборудованы скиповыми подъемами и вентиляционными установками и служат для выдачи угля (скиповой ствол), породы (ЦОВС) и исходящей струи воздуха шахты.

В настоящее время объединение шахт произведено проведением на гор. –100 вентиляционного и откаточного квершлагов и вентиляционных и конвейерных штреков по пластам К12 , К10.

Уголь с северного блока пласта К12 района № 2 доставляется по восточному конвейерному штреку пласта К12 гор. -100 на конвейерный уклон пласта К12 района № 1 и далее по существующей транспортной цепочке района № 1 на скиповой ствол № 1.

Уголь с южного блока пласта К12 района № 2 доставляется по парному вентиляционному (конвейерному) бремсбергу, конвейерному и конвейерно-тельферному уклонам района № 2, конвейерному штреку пласта К10 на западный конвейерный уклон пласта К10 района № 1 и по существующей транспортной цепочке района № 1 на скиповой ствол № 1.

После объединения шахт на поле шахты района № 2 остается только клетевой воздухоподающий ствол с находящимися у него главным водоотливом и ЦПП на гор. –260.

Исходящая струя воздуха с северного блока района № 2 выдается через вентиляционный квершлаг гор. –100 на западный конвейерный уклон пласта К10 района № 1 и далее по существующей вентиляционной сети района № 1.

Исходящая струя с южного блока района № 2 выдается через КТУ и восточный вентиляционный штрек пласта К10 гор. –100 на третий западный конвейерный уклон района № 1 и далее по существующей вентиляционной сети района № 1.

В районе № 1 шахты применяется смешанная схема подготовки: западное крыло подготовлено по панельной схеме, восточное – по погоризонтной.

Пласты К12 и К10 группируются на полевые групповые штреки. По остальным пластам – подготовительные выработки некапитального характера (конвейерные и вентиляционные штреки и другие, служащие только для одной лавы) проходятся по пластам.

Для отработки пластов на западной части поля проходятся односторонние панельные пластовые бремсберги по линии, делящей шахтное поле по простиранию пополам. Выемочные участки западной части отрабатываются в нисходящем порядке от границы шахтного поля. Выемочные участки в восточной части (столбы по падению) отрабатываются прямым порядком, т.е. от середины шахтного поля к восточной границе.

Угольные пласты как в западной части шахтного поля, так и в восточной по условию неподработки горных работ верхним пластам очистными работами на нижних пластах, отрабатываются в нисходящем порядке.

Учитывая взаимное влияние выемки по пластам и отсутствие резерва в линии очистных работ на верхних коксующихся пластах, при объединении шахт сохраняются существующие схемы подготовки и порядок отработки шахтного поля.

В районе № 2 также принята смешанная схема подготовки: в северном блоке – погоризонтная, в южном панельная.

В соответствии с протоколом рассмотрения "Генеральных схем раскройки шахтных полей" от 02.07.1987 г. в качестве дополнительных региональных мер борьбы с внезапными выбросами шахта перешла на восходящий порядок отработки пластов, т.е. на подработку опасного по внезапным выбросам пластам К12 пластом К10.

Для отработки пластов К12 , К10 в южном блоке пройдены односторонние панельные полевые групповые бремсберги. Выемочные участки отрабатываются в нисходящем порядке.

К прогрессивным техническим решениям по подготовке шахтного поля при объединении шахт следует отнести :

- максимальное использование уже пройденных выработок для транспортировки угля и породы, выполнение вспомогательных операций и вентиляции;

- применение существующей смешанной схемы подготовки в обоих районах, позволяющей иметь максимально возможные длины выемочных участков при минимальных объемах выработок по подготовке шахтного поля.

В районе № 1 отрабатываются пласты К12, К10, К7, К3, К2 К1. На всех пластах, кроме пласта К12 применяется система разработки длинными столбами с отработкой их по простиранию и падению, на пласте К12 – наклонными слоями с одновременной отработкой двух слоев.

В районе № 2 отрабатываются пласты К12 и К10. На пласте К10 принята система разработки длинными столбами с отработкой их по простиранию и падению, на мощном пласте К12 – наклонными слоями с отработкой их по простиранию по схеме "слой-пласт".

На пластах К10, К7, К3, К2, К1 и верхнем слое пласта К12 (района № 2) принята бесцеликовая схема отработки с поддержанием конвейерных штреков вслед за лавой и использованием их в качестве вентиляционных при отработке следующего столба. На пласте К12 района № 1 и нижнем слое пласта К12 района № 2 принята бесцеликовая схема отработки с проведением вентиляционной выработки вприсечку к выработанному пространству из-за сложности поддержания выработки вслед за лавой и изоляцией выработанного пространства.

Способ управления кровлей в обоих районах шахты применяется с полным обрушением ее.

Электроснабжение шахты

Основными источниками потребителей 6/0,4 кВ по шахте им. Костенко являются:

- подстанция 35/6 кВ "Костенко" с трансформаторами 3х10000кВА;

- подстанция 6/0,4 кВ2 "Костенко (2х1000 кВА);

- подстанция 6/0,4 кВ "86/87" (2х560кВА);

- подстанция 6/0,4 кВ "ОФ Костенко" ( 2х1000кВА); ТП 6/0,4кВ вакуумной (2х400кВА) ;ТП-6/0,4кВ котельной (2х1000кВА); ТП-6/0,4кВ АБК и столовой (2х400кВА); ТП-6/0,4кВ ОФ (2х630кВА); ТП-6/0,4кВ сушильного отделения (1х630кВА);

- площадка отнесенных стволов подстанции 34/6/0,4кВ "Солнечная" с трансформаторами 2х6300кВА;

- ТП- 6/0,4кВ ваккумной (1х630кВА + 1х560кВА);

-ТП-6/0,4кВ очистных сооружений (2х 250кВА); площадка восточного вентялиционного флангового ствола;

- ПС-35/6кВ "Спортивная" (2х5600кВА);

- ПС-35/6/6,3-6/0,4кВ (2х4000кВА; 2х630кВА) "Арман";

Все подземные токоприемники РПП-6 и ЦПП оборудованы высоковольтными шкафами типа КРУ-6УХЛ. Для обеспечения электроэнергией токоприемников подземных выработок применяются передвижные трансформаторные подстанции (ПУПП) типа ТСВП. Передвижные подстанции располагаются вблизи токоприемников. Все оборудование выбирается по номинальным техническим данным, в зависимости от токовых нагрузок кабельная сеть состоит из бронированных и гибких экранированных кабелей (к ЦПП гор.-260 подвод электроэнергии осуществляется по двум кабелям типа ЦСБШвУ 3х50 от ГПП промплощадки воздухоподающего клетевого ствола). Подземное электроосвещение устанавливается во всех выработках, где этого требуют нормативные документы. Заземление электрооборудования, электроаппаратуры и кабелей производится в соответствии с требованиями "Правил безопасности угольных и сланцевых шахтах".

Доставка материалов в забой

Доставка материалов и оборудования в забой производится в ремонтно-подготовительную смену. В эту смену для доставки материалов выходят на работу 5 человек. Доставку производят по напочвенной дороге СТГ, оборудованной лебедками ЛВД-24. С погрузпункта убираются вагоны с горной массой и ставятся вагоны и площадки с грузом. Сначала смены один проходчик выполняет обязанности оператора лебедки, проверяет крепление лебедки, сигнализацию, состояние каната. Остальные занимаются подноской материалов и погрузкой. Один проходчик опускается по дороге и проверяет состояние рельсовых путей и подает снизу сигнал оператору лебедки на верхней приемной площадки, что можно начинать работу. Закончив погрузку материалов на сосуд СТГ подается два сигнала, что можно тянуть сосуд вниз и два человека остаются на верхней лебедки и занимаются разгрузкой и подноской материалов. Таким образом, производится доставка необходимых материалов на суточный план проходки, т.е. на 3 п.м.: 12 стоек металокрепи, 6 верхняков, 360 штук железобетонной затяжки, трубы для противопожарного става и другие материалы.

После погрузки сосуда груз надежно закрепляется. Во время доставки оборудования движение людей по выработке запрещается. Для приемки оборудования оборудуется погрузочно-разгрузочная площадка.

Участковый водоотлив

Так как конвейерный бремсберг имеет угол наклона - 10º, то в забойной пространстве может появиться вода смешанная с грязью. Чтобы не затопить забойное пространство установим в нем шламовый насос для откачки грязной воды марки 1В-20-10. откачка воды будет производиться по трубам до самого магистрального откаточного штрека, оборудованного канавками для стека воды в шахтные водосборники.

2.9 Мероприятия по противопожарной защите, борьба с пылью и внезапными выбросами

Выработка снабжена противопожарно-оросительным металлическим трубопроводом диаметром 150 мм. Отставание противопожарного трубопровода от груди забоя не допускается более 20 м и на конце става установлены 2 вентиля Ø2 с быстроразъемными гайками. Не дальше 30 м от забоя установлены 10 порошковых огнетушителей и 2 противопожарных рукава со стволами и емкость с инертной пылью 0,2 м3. Так как в выработке смонтированы ленточные конвейера, то перед каждой приводной головкой установлены в 10 м, со стороны свежей струи вентиля с гайками "Богдана" и противопожарные рукава со стволами.

У распределительного пункта забоя в 10 м по свежей струе, также установлены 2 огнетушителя и ящика с инертной пылью емкостью 0,2 м3. в устье забоя сделаны врубы и установлена противопожарная арка с металлическими дверями.

Сигнализация и связь

Ленточные конвейера имеют аппаратуру автоматики АУК-1м, которая обеспечивает предпусковую звуковую сигнализацию в течение 5 сек, а также при аварийной остановки какого-либо конвейера обеспечивается прерывистый сигнал по конвейерной цепочке и оператор по прибору указателя определяет какой конвейер остановился, и принимаются меры по устранению причины остановки конвейера.

У оператора есть таблица кодовых сигналов, один сигнал – стоп, два сигнала – запуск, три сигнала – вызов по телефону. На каждом блоке АУК-1м, имеется телефонная трубка.

Дорога СТГ также запускается с предупредительной звуковой сигнализацией по длине всей выработки в течении 5 секунд. Лебедки имеют двухстороннюю громкоговорящую связь. На верхней и нижней лебедки имеется таблица кодовой сигнализации: один сигнал стоп, два сигнала вверх, три сигнала вниз.

Каждый непонятный сигнал считать сигналом – стоп. Верхняя и нижняя приемная площадки снабжены телефонами. Забой обеспечен громкоговорящей связью и телефонной связью с диспетчером при помощи аппаратуры ИГАС. На шахте наряду с системой АКМ находится в эксплуатации система АСУ – Безопасность (централизованный контроль проветривания и концентрации метана в горных выработках) система смонтирована на базе аппаратуры передачи информации АПИ, преобразователей ПТИ и ПДС и ПЭВМ.

Таблица 2.1 Технические данные электроприемников

| № | Приемники тока – 1ГПКС | Тип электро-двигателя | Номин. мощность Рн, кВт | Номин. ток Iн, А | Пусковой ток Iн, А | cosφ % |

| 1 | Рабочий орган | АИУМ-225М4 | 55 | 58,5 | 355 | 0,9 |

| 2 | Погрузочный орган | ВРП 160S-4 | 22 | 23,2 | 140 | 0,86 |

| 3 | Ходовая часть | ВРП 180S-4 | 22 | 23,2 | 140 | 0,86 |

| 4 | Маслонасос | ВР 132М-4 | 11 | 12,6 | 78 | 0,78 |

| 5 | Перегружатель УПЛ-2 | ВРП 160М | 15 | 16,5 | 99 | 0,84 |

| 6 | Лебедка №1 ЛВД-24 | 2 ВР 132М-4 | 11 | 12,6 | 78 | 0,78 |

| 7 | Насос 1В-20-10 | ВРП 160М-4 | 15 | 16,5 | 99 | 0,84 |

| 8 | Конвейер 1Л80 №1 | АИУМ 225М-4 | 55 | 58,5 | 355 | 0,9 |

| 9 | Конвейер 1Л80 №2 | АИУМ 225М-4 | 55 | 58,5 | 355 | 0,9 |

| 10 | Лебедка ЛВД-24 | 2 ВР 132М-4 | 11 | 12,6 | 78 | 0,78 |

| 11 | Вентилятор ВМЦ-8 | ВРМ 160М-2 | 75 | 76,5 | 456 | 0,86 |

| Итого | 347 | 369 | 2226 | |||

Выбор участковой подстанции.

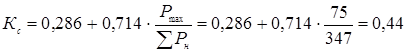

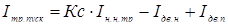

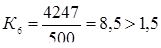

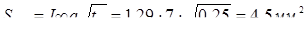

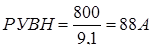

Определяем коэффициент спроса по формуле:

(2.15)

(2.15)

где  - мощность наиболее мощного электродвигателя;

- мощность наиболее мощного электродвигателя;

- суммарная мощность токоприемников.

- суммарная мощность токоприемников.

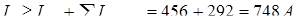

Определяем расчетную мощность подстанции:

(2.16)

(2.16)

где cosφ – для проходческих участков равен 0,6 (по справочнику).

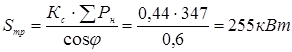

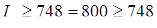

Определяем полную мощность трансформатора:

(2.17)

(2.17)

где  - осветительный силовой агрегат;

- осветительный силовой агрегат;

Выбираем к установке подстанцию ТСВП 400/6.

Таблица 2.2 - Данные подстанции ТСВП 400/6

| Номинальная мощность, кВт | Напряжение, В | Номинальный ток, А | Uк.в% | Iх.х% | ||

| 400 | ВН | НН | ВН | НН | 3,5 | 2,2 |

| 6±5% | 0,69 | 38,5 | 355 | |||

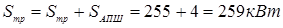

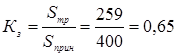

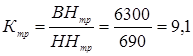

Определяем коэффициент загрузки:

(2.18)

(2.18)

где  - полная мощность трансформатора;

- полная мощность трансформатора;

- мощность принятой подстанции.

- мощность принятой подстанции.

С учетом механической прочности выбираем сечение магистрального кабеля и гибких кабелей питающих нагрузки.

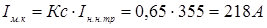

Ток магистрального кабеля от ПУПП до АВ определяется по формуле:

(2.19)

(2.19)

где Кс – коэффициент спроса;

- номинальный ток вторичной обмотки трансформатора.

- номинальный ток вторичной обмотки трансформатора.

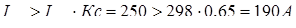

Принимаем кабель ГРШЭ 3∙70мм2 с Iдоп=250А ℓ-50м.

Iдоп=250А > Iм.к=218А (2.20)

где Iдоп – длительно допустимые токи на кабель.

Для перегружателя УПЛ-2 с Iн=16,5А принимаем кабель ГРШЭ 3∙10мм2 с Iдоп=80А ℓ-40м.

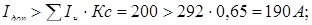

Кабель для питания от АВ до 1ГПКС определим по формуле:

ℓ-550м.(2,21)

ℓ-550м.(2,21)

где  - суммарный ток электроприемников;

- суммарный ток электроприемников;

Кс – коэффициент спроса.

Для насоса ВН-20-10 с  принимаем кабель ГРШЭ 3∙10мм2 с Iдоп=80А ℓ-50м.

принимаем кабель ГРШЭ 3∙10мм2 с Iдоп=80А ℓ-50м.

Для конвейеров 1Л 80 с  принимаем кабель ГРШЭ 3∙10мм2 с Iдоп=80А ℓ-10м.

принимаем кабель ГРШЭ 3∙10мм2 с Iдоп=80А ℓ-10м.

Для лебедок ЛВД 24 с  принимаем кабель ГРШЭ 3∙10мм2 с Iдоп=80А ℓ-20м.

принимаем кабель ГРШЭ 3∙10мм2 с Iдоп=80А ℓ-20м.

Для вентиляторов ВМЦ-8 (раб) с  принимаем кабель ГРШЭ 3∙25мм2 с Iдоп=135А ℓ-40м.

принимаем кабель ГРШЭ 3∙25мм2 с Iдоп=135А ℓ-40м.

Выбор кабелей по допустимой потере напряжения в нормальном режиме

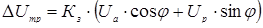

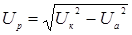

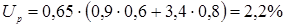

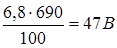

Потери напряжения в силовом трансформаторе определяем по формуле:

(2.21)

(2.21)

где Кз – коэффициент загрузки;

cosφ – условный коэффициент мощности;

sinφ – синус угла, приведенный к cosφ;

Uа - Uр – активная и реактивная составляющая напряжения К.3 %.

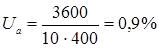

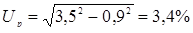

Значения Uа и Uр % определяем по формулам:

; (2.22)

; (2.22)

где Рк и Uк – потери напряжения К.3 трансформатора.

(2.23)

(2.23)

(2.24)

(2.24)

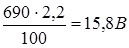

или в абсолютных величинах:

(2.25)

(2.25)

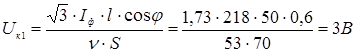

Для определения потери напряжения от ПУПП до АВ 400 используем формулу:

(2.26)

(2.26)

где  - ток магистрального кабеля;

- ток магистрального кабеля;

- длина кабеля;

- длина кабеля;

- удельная производительность проводника (Ом∙мм2), для меди

- удельная производительность проводника (Ом∙мм2), для меди  =53;

=53;

S – сечение рабочей жилы кабеля.

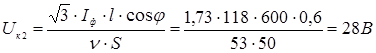

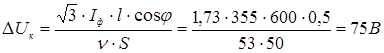

Потеря напряжения от АВ до 1ГПКС

(2.27)

(2.27)

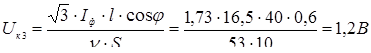

Потеря напряжения от ПВИ 63 до перегружателя УПЛ-2

(2.28)

(2.28)

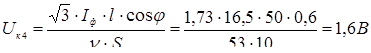

От ПВИ 63 до насоса 1В-20-10

(2.29)

(2.29)

От ПВИ 125 до конвейеров 1Л80

(2.30)

(2.30)

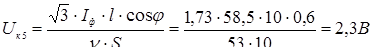

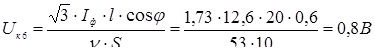

От ПВИР 63 до лебедок ЛВД-24

(2.31)

(2.31)

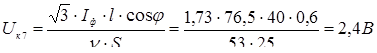

От ПВИ 250 до вентилятора ВМЦ-8

(2.32)

(2.32)

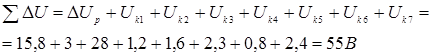

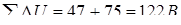

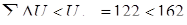

Суммарная потеря напряжения составит:

(2.33)

(2.33)

(2.34)

(2.34)

где  - допустимые падения напряжения в норма-режиме.

- допустимые падения напряжения в норма-режиме.

Выбор кабелей в пусковом режиме

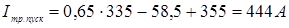

Для пускового режима принимаем  . Определяем пусковой ток на выходе ПУПП по формуле:

. Определяем пусковой ток на выходе ПУПП по формуле:

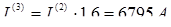

(2.35)

(2.35)

где  - номинальный ток низкой стороны трансформатора;

- номинальный ток низкой стороны трансформатора;

- номинальный ток самого мощного электродвигателя;

- номинальный ток самого мощного электродвигателя;

- пусковой ток самого мощного электродвигателя.

- пусковой ток самого мощного электродвигателя.

.(2.36)

.(2.36)

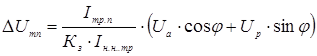

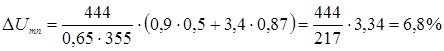

Определяем потери напряжения в трансформаторе при пуске электродвигателей 1ГПКС по формуле:

(2.37)

(2.37)

где  - пусковой ток на выходе ПУПП;

- пусковой ток на выходе ПУПП;

Кз – коэффициент загрузки;

Uа и Uр – активная и реактивная составляющие напряжения К.З.%.

(2.38)

(2.38)

В абсолютных величинах:

(2.39)

(2.39)

Определяем потери напряжения от АВ до 1ГПКС

(2.40)

(2.40)

Суммарная потеря напряжения составит

(2.41)

(2.41)

(2.42)

(2.42)

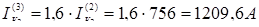

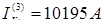

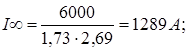

Расчет токов К.З.

Определяем токи К.з в наиболее характерных точках кабельной сети. Точки соответствуют К1 АВ-ПУПП; К2 АВ-РП; К3 – двигатели 1ГПКС; К4 последний светильник освещаемого магистрального штрека; К5 – ввод 6кВ в ПУПП; К6 – ВМЦ8.

С помощью коэффициента таблицы в ПБ определяем приведенную длину кабельных линий (участков).

По таблицам ПБ определяем токи К.З. в точке К1

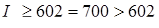

(2.43)

(2.43)

(2.44)

(2.44)

Определяем токи К.з в точке К2

(2.45)

(2.45)

(2.46)

(2.46)

Определяем токи К.з в точке К3

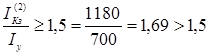

(2.47)

(2.47)

(2.48)

(2.48)

Определяем токи К.з в точке К4

(2.49)

(2.49)

(2.50)

(2.50)

Определяем токи К.з в точке К6

(2.51)

(2.51)

(2.52)

(2.52)

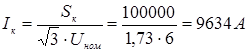

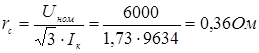

Расчет тока К.З. на вводе 6 кВ ПУПП произведем, исходя из максимально допустимой мощности К.з на шинах ЦПП, которая согласно ПБ, не должна превышать 100000 кВ∙А. Мощность задана, определяем действительные значения тока и мощности К.З. в месте установки ПУПП.

Ток К.З. на шинах ЦПП

(2.53)

(2.53)

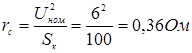

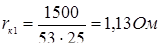

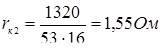

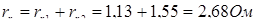

Сопротивление электросистемы до шин ЦПП

или(2.54)

или(2.54)

(2.55)

(2.55)

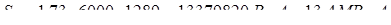

От ЦПП до РПП – 6 проложен бронированный кабель длиной 1500 м с учетом провисания 5%. Сечение рабочей жилы 25 мм2. От РПП-6 до ПУПП проложен кабель марки ЭВТ 3∙16 мм2 длиной 1320 м. Активное сопротивление кабелей:

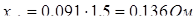

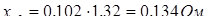

;

;  (2.56)

(2.56)

Суммарное активное сопротивление кабелей

(2.57)

(2.57)

Индуктивное сопротивление кабелей

;

;  (2.58)

(2.58)

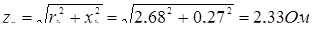

Полное сопротивление кабелей

(2.59)

(2.59)

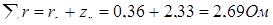

Суммарное сопротивление до ввода 6 кВ ПУПП

(2.60)

(2.60)

Установившийся ток на шинах ввода ПУПП

(2.61)

(2.61)

Мощность К.З. на вводе ПУПП

(2.62)

(2.62)

Выбор низковольтной коммуникационной аппаратуры и установок МТЗ

Выбираем комбайновый пускатель ПВИ 125БТ с Uн=660В; УМЗ=250-700А, отключающая способность 2500 А.

(2.63)

(2.63)

где  - номинальный ток пускателя;

- номинальный ток пускателя;

- номинальный ток двигателей комбайна.

- номинальный ток двигателей комбайна.

Выбираем токовую установку (Iу)

(2.64)

(2.64)

Выбираем ближайшую Iу=450А где Iн.п – пусковой ток самого мощного электродвигателя

- номинальный ток всех остальных.

- номинальный ток всех остальных.

Для перегружателя УПЛ-2 с Iн=16,5А и Iп=99А выбираем пускатель ПВИ 63 БС Uн=660В; УМЗ=125-375А; отключающая способность 1500А.

Выбираем ближайшую токовую установку.

Для насоса 1В-20-10 с  =16,5А и

=16,5А и  =99А выбираем пускатель ПВИ 63 БС

=99А выбираем пускатель ПВИ 63 БС  =125А.

=125А.

Для лебедок ЛВД-24 с  =12,6А и

=12,6А и  =78А выбираем пускатель ПВИР 63 БС

=78А выбираем пускатель ПВИР 63 БС  =125А.

=125А.

Для конвейера 1Л-80 с  =58,5А и

=58,5А и  =355А выбираем пускатель ПВИ 125 БТ с Uн=660В; УМЗ=250-750А, отключающая способность 2500 А.

=355А выбираем пускатель ПВИ 125 БТ с Uн=660В; УМЗ=250-750А, отключающая способность 2500 А.

Выбираем  .

.

Для вентилятора ВМЦ-8 с  =76,5А и

=76,5А и  =456А выбираем пускатель ПВИ 250 БТ с Uн=660В; ПМЗ=500-1500А, отключающая способность 4000 А.

=456А выбираем пускатель ПВИ 250 БТ с Uн=660В; ПМЗ=500-1500А, отключающая способность 4000 А.

Выбираем  .

.

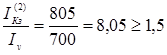

Проверяем чувствительность токовой установки

в точке

в точке  (2.65)

(2.65)

.(2.66)

.(2.66)

При максимально возможном токе трехфазного К.З. на зажимах электродвигателя с учетом 20% запаса

(2.67)

(2.67)

Выбранный пускатель не подходит потому что 8154>4000, но отключение будет производить АФВ-2А установленный возле пускателя ПВИ250БТ.

Для группового пускателя выбираем пускатель ПВИ-250БТ, с Uн=660В; ПМЗ=500-1500А, отключающая способность 4000 А.

.(2.68)

.(2.68)

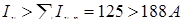

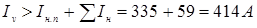

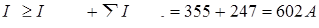

Выбор и проверка токовых уставок реле для защиты магистрали

(2.69)

(2.69)

где  - номинальный пусковой ток самого мощного электродвигателя, А;

- номинальный пусковой ток самого мощного электродвигателя, А;

- сумма номинальных токов всех остальных токоприемников, А.

- сумма номинальных токов всех остальных токоприемников, А.

(2.70)

(2.70)

где  - выбранная токовая уставка.

- выбранная токовая уставка.

Проверяем чувствительность токовой уставки на срабатывание:

в точке

в точке  (2.71)

(2.71)

(2.72)

(2.72)

При максимально возможном токе трехфазного К.З. на зажимах электродвигателя с учетом 20% запаса

(2.73)

(2.73)

Выбранный пускатель ПВИ-250БТ для группового пускателя надежно отключит нокл К.З. в самом отдаленном участке двигателей 1ГПКС.

Для отключения группового пускателя в РП установим автомат АВ400ДО, с Uн=660В;  отключающая способность 20 кА.

отключающая способность 20 кА.

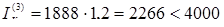

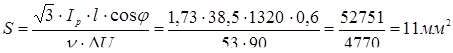

Выбор высоковольтного кабеля

Произведем выбор кабеля для 6кВ питания ПУПП. Номинальный ток первичной обмотки трансформатора ТСВП-400/6 равен 38,5 (таблица 11.2М). по таблице 9.6 выбираем кабель с сечением жил 10мм2, который при 6кВ, допускает нагрузку 55А. определим пользуясь формулой (9.6), сечение кабеля (с учетом провисания) по допустимой потере напряжения, которую примем равной 1,5% от 6 кВ, т.е. 90В.

(2.74)

(2.74)

Сечения кабеля по термической стойкости определим по формуле (9.5М), в которой время прохождения тока К.З. принимаем равным собственному времени срабатывания реле защиты силового выключателя. Поскольку защита от токов К.З. должна быть мгновенного действия.

(2.75)

(2.75)

К прокладке принимаем кабель на 6кВ марки ЭВТ 3∙16+1∙10+4∙4.

Согласно ПБ силовые кабеля меньше 16мм2 в подземных условиях шахты применять нельзя. Выбор ячейки КПУ, установленной в РПП-6. по номинальному току трансформатора ТСВП-400/6, равному 38,5А, выбираем КРУ типа КРУВ-6 на Iном=40А с предельно отключаемым током 960А.

Определяем токовую уставку на КРУВ-6 с высокой стороны.

(2.76)

(2.76)

где  - пусковой ток самого мощного электродвигателя;

- пусковой ток самого мощного электродвигателя;

- сумма номинальных токов всех остальных.

- сумма номинальных токов всех остальных.

(2.77)

(2.77)

где  - принятая токовая уставка;

- принятая токовая уставка;

Определяем ток с высокой стороны

(2.78)

(2.78)

где ВНтр – напряжение высокой стороны трансформатора; ННтр – напряжение низкой стороны трансформатора; Ктр – коэффициент трансформации;

Уставки в  (2.79)

(2.79)

На шкале уставок максимально токовых реле в приводе ячейки имеются шесть делении, которые соответствуют 100, 140, 160, 200, 250 и 300% номинального тока ячейки. У КРУВ-6 на  , эти цифры соответствуют 40, 48, 56, 64, 72, 80 или действительному току 40, 56, 64, 80, 100, 120А. ставим уставку на деление 72, что будет соответствовать 100А. При пуске электродвигателей комбайна ложных срабатываний не произойдет.

, эти цифры соответствуют 40, 48, 56, 64, 72, 80 или действительному току 40, 56, 64, 80, 100, 120А. ставим уставку на деление 72, что будет соответствовать 100А. При пуске электродвигателей комбайна ложных срабатываний не произойдет.

Проверим выбранную уставку на требование ПБ.

(2.80)

(2.80)

где  - установившийся ток К.З. на шинах вводе ПУПП;

- установившийся ток К.З. на шинах вводе ПУПП;

- ток принятой уставки;

- ток принятой уставки;

При возникновении К.З. защита надежно отключит силовой трансформатор от сети, даже если не сработает защита в сети 660В.

Расчет освещения

Произвести расчет освещения магистрального откаточного штрека от начала перегрузки длиной выработки 200 м, высотой 3 м. Для освещения выбираем светильники РВЛ – 20М. Согласно ПБ расстояние между светильниками а=6м. Коэффициент запаса принимаем R=1,4. Высота подвески светильников 2,5 м.

Технические данные светильника РВЛ – 20М

Напряжение V=127

Мощность Рл=20Вт

Световой КПД ηсв=0,65

Коэффициент мощности cos=0,5

Световой поток Фл=980 лм

Расстояние между светильниками L=6 м, а полу расстояние будет равно 3 м.

tga=3/2,5=1,2; a=50º; cosa=0,64(2.81)

Для принятого светильника сила света под углом 50º Iа=50 кд

Световой поток светильника согласно таблицы 13.2Ф=980 лм

Тогда

С=980/1000=0,98

Где С – коэффициент, зависящий от проводимости материала проводника и напряжения сети;

Освещенность в заданной точке по формуле

Ер=2С Iа cos3 а/k3Н2=2∙0,98∙50∙0,643/1,4∙2,52=3 лк(2.82)

Что выше минимальной освещенности, равной 2 лк. [15, табл. XV. 1]

По формуле находим количество светильников необходимых для требуемой освещенности

N=L/Lсв=200/6=33(2.83)

где L – длина выработки, Lсв – расстояние между светильниками

Требуемое число светильников 33 шт.

Таблица 2.3 Заработная плата

| Квалификационный разряд рабочего | Количество рабочих в сменном звене | Тарифная ставка, тг | Общая тарифная оплата, тг |

| 5 | 3/5 | 489 | 489 |

| Итого - Поясной коэффициент (30%) Итого по забойной группе - Неучтенная зарплата (5%) -Премия за выполнение нормы (20%) Итого: основная зарплата -Дополнительная зарплата (10%) Итого: зарплата - начисления на зарплату (9%) | 1467 / 2445 | ||

| 440,1 / 733,5 | |||

| 1907,1 / 3187,5 | |||

| 95,35 / 158,9 | |||

| 381,42 / 637,5 | |||

| 2383,87 / 3983,9 | |||

| 238,4 / 398,4 | |||

| 2622,27 / 4382,3 | |||

| 236 / 394,4 | |||

| Всего |  2858,27 / 4776,7 2858,27 / 4776,7

| ||

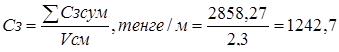

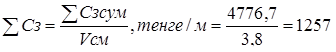

При расчете сметной стоимости проведения 1 метра выработки, расчет производится как для минимальной численности сменного звена, так и для максимально возможной численности. При этом, показатели для минимальной численности находятся в числителе, а для максимальной численности – в знаменателе.

Стоимость 1 м выработки рассчитывается по следующим статьям затрат:

Стоимость 1 м выработки по зарплате

А)  (2.91)

(2.91)

Б)  (2.92)

(2.92)

где Vсм – скорость проведения выработки, м/смену.

Таблица 2.4 Материалы

| Наименование материалов | Ед. изм. | Расход на 1 м выработки | Стоимость единицы | Стоимость 1 м выработки |

| 1. Арки металлической крепи 2. Железобетонная затяжка 3. Режущий инструмент комбайна | т м3 шт | 1 0,462 2,65 | 4360 3190 184,5 | 4360 1473,78 488,9 |

| Итого | 6328 | |||

| Неучтенные материалы (3,5%) | 221,4 | |||

| Итого | 6549,4 | |||

| Транспортные расходы (4,5%) | 294,7 | |||

| Складские расходы (1,9%) | 124,4 | |||

| Всего | См 6968,5 | |||

Таблица 2.5 Расход электроэнергии

| Наименование потребителей | Кол-во | Мощность, кВт | Число часов работы в смену, час | Стоимость, тг | ||

| Ед. | Общая | 1 кВт/час | Общая | |||

| 1. Комбайн ГПКС 2. Вентилятор ВМЦ8 3. Перегружатель | 1 | 175 | 175 | 2,5 / 3,1 | 2,42 | 1058,75/1312,85 |

| 1 | 75 | 75 | 6 | 2,42 | 217,8 | |

| 1 | 15 | 15 | 2,5 / 3,1 | 2,42 | 90,75/112,53 | |

| Итого - потери эл. энергии (20%) | 1367,3/1643,18 | |||||

| 273,46/328,63 | ||||||

| Всего |  1640,76/1971,81

1640,76/1971,81

| |||||

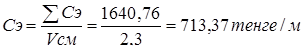

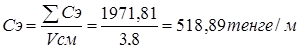

Стоимость 1 м выработки по расходу электроэнергии

(2.93)

(2.93)

(2.94)

(2.94)

Таблица 2.6 Амортизация оборудования

| Наименование оборудования | Кол-во | Стоимость, тг | Норма амортизации, % в год | Годовая амортизация, тг | |

| Ед. | Общая | ||||

| 1. Комбайн ГПКС 2. Вентилятор ВМЦ8 3. Перегружатель | 1 2 1 | 1616000 71240 129750 | 1616000 142480 129750 | 34,6 28 44,1 | 559136 39894,4 57219,75 |

| Итого - Неучтенное оборудование (3,5%) - Запасные части (2,5%) Итого - текущий ремонт (15%) - содержание оборудования (10%) | 656250,15 | ||||

| 22968,75 | |||||

| 16406,25 | |||||

| 695625,15 | |||||

| 104343,77 | |||||

| 69562,52 | |||||

| Всего |  869531,43

869531,43

| ||||

Таблица 2.7 Стоимость 1 м выработки

| Элементы затрат | Стоимость 1 метра, тг |

| 1. Заработная плата | 1242,7/1257 |

| 2. Материалы | 6968,5 |

| 3. Электроэнергия | 713,37/518,89 |

| 4. Амортизация оборудования | 405,76/245,59 |

| Итого затрат по забою | 10305,18/9964,83 |

| Общешахтные расходы (45%) | 4637,33/4484,17 |

| Итого прямых затрат | 14942,51/14449 |

| Накладные расходы (26,8%) | 4004,59/3872,33 |

| Итого с накладными затратами | 18947,1/18321,33 |

| Плановые накопления (8%) | 1515,77/1465,71 |

| Сметная стоимость 1 метра выработки | 19488/18812 |

2.15 Рекомендации по снижению себестоимости проходческих работ с соответствующими расчетами

Себестоимость проходческих работ во многом зависит от правильно подобранного оборудования. Каждое оборудование установленное в выработках должно соответствовать своему назначению. Нужно стремиться к выполнению следующих основных мероприятий: выбора наиболее экономичных схем электроснабжения предприятия в целом и отдельных энергоемких потребителей; перехода на более прогрессивное оборудование для добычи полезного ископаемого и проведения комплекса подготовительных работ; внедрение в производственные процессы средств автоматики и телемеханики; внедрение рационализаторских предложений, направленных на снижение непроизводственных затрат.

СПИСОК ЛИТЕРАТУРЫ

1. Дрижд Н.А., Баймухаметов С.К. и др. Справочник Карагандинский угольный бассейн. – М. Недра, 1990 – 299с.

2. Васючков Ф.Ю. Горное дело – М. Недра, 1990 – 512с.

3. Насонов И.Д. и др. Технология строительства подземных сооружений. – М. Недра, 1983 – 310с.

4. Скоробогатов С.В., Куколь В.В. Горнопроходческие и строительные машины. – М. Недра, 1985 – 262с.

5. Светличный П.Л. Выбор и эксплуатация электрооборудования участка угольной шахты. – М. Недра, 1980.

6. Озерной М.И. Электрооборудование и электроснабжение подземных разработок угольных шахт. – М. Недра, 1975 – 447с.

7. Цапенко Е.Ф. и др. Горная электромеханика. – М. Недра, 1986 – 429с.

8. Богудинский В.И. Методические указания по выполнению курсовых работ, 1996.

9. Правила безопасности в угольных шахтах ПОТРКО-028-99. Караганда, 2001 – 200с.

10. Сборник инструкции к Правилам безопасности в угольных шахтах. ПОТРКО-028-99-А. Караганда, 2000 – 344с.

11. Гращенков Н.Ф. и др. Рудничная вентиляция. – М. Недра, 1988 – 440с.

12. Кораблев А.А., Скрипка В.Л. Устройство, эксплуатация и ремонт шахтного оборудования. – М. Недра, 1975.

13. Орешкин А.Н. Организация ремонта шахтного оборудования. – М. Недра, 1975.

14. Нуждихин Г.И., Воробьев Б.М., Крулькевич М.И. Организация производства и управление угольными предприятиями. – М. Недра, 1984 – 231с.

ВВЕДЕНИЕ

Шахта им. Костенко является высокомеханизированным предприятием как в РК, так и в СНГ.

Шахта им. Костенко сдана в эксплуатацию в 1934 году. В 1968-1975 г.г. шахта была реконструирована (в составе реконструкции было осуществлено объединение с шахтой № 86/87, имеющей проектную мощность 750 тыс. тонн угля в год и расположенной на одной промплощадке с шахтой им. Костенко) с добавлением проектной мощности до 3000 тыс. тонн в год. В последующем проектом вскрытия и подготовки уклонного поля нижней группы (К7, К6, К4) проектная мощность была установлена 3200 тыс. тонн.

После окончания горно-капитальных работ по реконструкции шахты и вскрытию уклонного поля ( с 1981 года ), добыча угля значительно превысила проектную мощность и составила 3600-3900 тыс. тонн в год, при этом суточная добыча составила 9800-11000 тонн, т.е. на уровне проектной, а годовая достигалась за счет работы шахты 357-361 дней в году ( по проекту 300 рабочих дней в году ). По состоянию на 01.01.2006 года производственная мощность составила 2400 тыс. тонн.

Максимальная глубина разработки по вертикали на начало 2006 года 837 м. Максимальная длина вертикального ствола для выдачи угля 680 м. Шахта сверхкатегорная, опасная по внезапным выбросам угля и газа. Разрабатываемые пласты К10, К12. Промышленные запасы угля на конец 2005 года 51909 тыс. тонн, в том числе на действующих горизонтах 41725 тыс. тонн. Угол падения разрабатываемых пластов на конец 2005 года от 3 до 7. Подготовленные запасы 2996 тыс. тонн.

Проект объединения шахт им. Костенко и "Стахановская" УД АО "Миттал Стил Темиртау" выполнен в соответствии с приказом № 117 от 23.09.1997г. "Об оптимизации ведения горных работ" и задания на проект объединения шахт им. Костенко и "Стахановская".

Вновь образованная шахта именуется шахтой им. Костенко, которая является правопреемником шахты "Стахановская". Объединенная шахта условно разделена на два района: 1-й непосредственно шахта им. Костенко, 2-й шахта "Стахановская".

Проектом приняты следующие основные решения:

- объединение шахт горными работами производится на отметке –100;

- к отработке принимаются запасы угля района № 1 и запасы по пластам К10, К12 района № 2;

- проектная мощность шахты принимается 2500 тыс. т. угля в год, двумя шахтовыдачами техкомплексом района № 1.

1. ОБЩАЯ ЧАСТЬ

Краткие сведения о шахте

Шахта имени Костенко расположена в восточной части промышленного участка Карагандинского бассейна. По административно-экономическому делению она входит в состав Октябрьского района города Караганды. Утвержденными техническими границами поля шахты им. Костенко являются:

- на юге, юго-востоке – граница целика под железную дорогу МПС и выхода угольных пластов на поверхность карбоновых отложений;

- на севере, северо-западе – общая граница с полями шахт им. Горбачева, "Кировская" и бывшая шахта "Северная";

- на юго-западе – общая граница с шахтой № 1 ТОО "Арман" (бывшая шахта им. 50 ЛОР);

- на северо-востоке – общая граница с полем шахты "Карагандинская" и бывшей шахты "Майкудукская".

Размеры шахтного ноля составляют:

- по простиранию – 5400 – 9500 метров;

- по падению – 1550 – 4750 метров.

В геологическом строении поля шахты имени Костенко участвуют породы карбонового, юрского, неогенового и четвертичного возрастов. Отложения карбонов представлены полным разрезом карагандинской свиты и частью надкарагандинской свиты. Литологический состав надкарагандинской свиты однообразен и представлен в основном песчаниками и алевролитами. Аргиллиты занимают надпочвенное положение и приурочены, обычно к кровле и почве угольных пластов.

В карагандинской свите выделено три подсвиты: нижняя, средняя и верхняя.

Нижняя подсвита выделена в интервале угольных пластов К6 - К1 и характеризуется осадками прибрежно-морского мелководья, представленными аргиллитами и алевролитами. Тонко и мелко-зернистые песчаники приурочены к верхней части подсвиты. Подсвита характеризуется высоким коэффициентом угленосности. Для пластов характерно сложное строение и большая мощность. Мощность подсвиты колеблется от 120 до 130 метров.

В слагающих среднюю подсвиту породах преобладают песчаники (55 % алевролиты, аргиллиты составляют не более 15 %). Песчаники тонко-, мелко-, средне- и крупнозернистые с линзами конгломеративных залеганий.

Характерной для подсвиты является значительная мощность разделяющих угольные пласты пород. С увеличением мощности толщ, разделяющих угольные пласты увеличивается мощность угольных пластов наибольшей мощностью разделяющие толщи достигают в средней части подсвиты, где сосредоточены наиболее мощные угольные пласты - К10, К12. средняя подсвита расположена от почвы пласта К6 до почвы пласта К15. мощность подсвиты 320-325 метров.

Верхняя подсвита выделена между пластами К15 и К20. мощность подсвиты 160-180 метров. По сравнению со средне она характеризуется затуханием угленакопления. Характерной особенностью подсвиты является чередование литологических мощностей с преобладанием аргиллитов.

Литологический состав надкарагандинской свиты однообразен и представлен в основном песчаниками алевролитами. Аргиллиты занимают надпочвенное положение и приурочены, обычно, к кровле и почве угольных пластов.

Юрские отложения представлены тремя ниже перечисленными свитами.

Саранская свита не имеет повсеместного распространения и развита только в пониженных частях рельефа палеозоя, мощность до 65 метров. В свите преобладают конгломераты и тонкозернистые глинистые песчаники, встречаются пачки рыжих песчаников и алевролитов.

Дубовская свита, мощностью до 80 метров залегает над Саранской и сложена слабоцементированными песчаниками, аргиллитами, алевролитами линзами и тонкими пластами бурого угля.

Кумыскудукская свита представлена в основном слабоцементированными конглолирами на песчанноглинистом цементе и рыхлыми песчаниками.

Неогеновые отложения на шахте имени Костенко сплошного распростронения и залегают отдельными пятнами. Представлены они плотными, вязкими разноцветными и бурыми глинами, содержащими гнезда гипса и кварцевую гальку. Мощность глин достигает 30 метров.

Четвертичные отложения покрывают тонким слоем площадь шахтного поля, разрез сложен покровными суглинками, супесями и тонкозернистыми глинистыми песками мощностью до 6 метров.

В структурном отношении поле шахты имени Костенко расположено на юго-восточном крыле карагандинской синклинали. Общее моноклинальное залегание пластов на пологой части поля ( 5-15 градусов ) осложнено дополнительной складчатостью и разрывными нарушениями.

На крутом юго-восточном крыле углы падения достигают 75-80 градусов. Крупные нарушения – сбросы № 2 и № 67 с амплитудой 320 метров и 225 метров делят поле на два крупных тектонических блока: северный и южный. Указанные нарушения являются естественной границей поля шахты по пластам К12 – К4.

Степень проявления разрывной тектоники внутри каждого из выделенных блоков – различна. Так, северный тектонический блок поражен большим количеством разрывных нарушений, чем южный. Это наглядно иллюстрируется гипсометрическими планами.

Всего на поле шахты выявлено 19 крупных тектонических нарушений с амплитудами 15 – 320 метров. Каждое нарушение сопровождается зоной дробления пород шириной до 30 метров. Наряду с этим на оцениваемой площади широко развита мелкоамплитудная тектоника, которая проявляется в пределах одного пласта. По морфологии и ориентировке мелкие разрывы чрезвычайно разнообразны, часто образуют целые группы, создавая чешуйчатую или ступенчатую структуру. Эти мелкие нарушения с амплитудой от 0,5 до 3 метров, совместно с крупными сильно затрудняют ведение очистных работ и являются причиной прекращения их ведения на отдельных участках. Малоамплитудная нарушенность наиболее интенсивно проявляется в зоне крупных разрывных нарушений.

Гидрогеологические условия поля шахты являются благоприятными для отработки. Водоносные горизонты приурочены к четвертичным, юрским и каменоугольным осадочным отложениям.

Слабые фильтрационные свойства и весьма малые мощности четвертичных отложений определяют незначительную их водоносность. Поэтому водоносный горизонт не оказывает какого-либо влияния на эксплуатацию шахтного поля. Водоносность юрских отложений также низка ввиду их литологического состава и преобладания песчаников на глинистом цементе, являющихся плохим коллектором для воды. Водоносные горизонты четвертичных и юрских отложений оказывают влияние только на обводненность при проходке вертикальных стволов.

Водоносный комплекс нижнего карбона связан с породами карагандинской свиты, сложенной песчаниками, алевролитами, аргиллитами и пластами угля. Водовмещающими породами являются угольные пласты и трещеноватые песчаники, а также участки тектонических нарушений.

В силу такого литологического состава и плохих условий питания, обводненность угленосной толщи, содержащей трещино-пластовые воды, незначительная.

Подготовительные выработки, как правило, либо сухие и требуют орошения, либо водопроявления слабые без заметного стока. Более обводнены песчаники, залегающие в основной кровле рабочих угольных пластов. Поэтому основные водопритоки в горные выработки шахты поступают из песчаников кровли пластов по зонам обрушения погашенных лав.

Шахтные воды обладают высокой минерализацией и агрессивностью по отношению к бетону и металлу (железу). По химическому составу шахтные воды преимущественно хлоридно-сульфидно-натриевые.

Содержание влаги аналитической в углях всех пластов находится в пределах 1,0-1,5 %, в среднем составляет 1,2 %. Для углей пластов К18, К14, К13, К12, К4, К3, К2 она определена по керновым пробам методом максимальной влагоемкости и в среднем составляет 4,8-3,4 %. Для углей пластов К10, К6, К4, К1 величина пластовой влаги составляет 3,7-3,1 %.

По вещественному составу углей пласты К6, К4, К3, К2, К1 сложены примерно в равных количествах (43-45 %) матовым и полуматовым типами угля; пласты К7, К10, К12, К14 – в основном полуматовым (60-82 %); в пластах К13, К15, К18 почти в равных количествах отмечается полуматовый (32-37 %); полублестящий (22-39 %), в меньших количествах (11-20 %) – матовый тип угля.

Минеральные примеси в обогащенных углях составляют 5,8-16,9 %; из них на долю глинистого вещества приходится 74-100%; карбонатов 1-26 %; пирита 0-12 %. Наибольшее содержание карбонатов отмечается в пластах К2, К3, К10; пирита в пластах К4,К18.

Содержание плавких концентратов в обогащенных углях пластов К15, К18 составляет 62-68 %, пластов К2, К3, К4, К7, К10 и К12 нижний слой – 48,5%, что по сравнению с рядовым больше на 4-14 %.

Исследование углей показало, что угли пластов К1, К2, К7, К18 слабо восстановленные, иногда близки к нормально восстановленным, угли пластов К12 нижний слой, К13, К14 нормально восстановленные, высота пластического слоя фактически оказалась на 1-2 мм выше ожидаемого. Угли пластов К13, К12 верхний слой – сильно восстановленные.

Нарастание степени метаморфизма углей происходит со стратиграфической глубиной и глубиной залегания пластов. Угли пластов К10 и К12 примерно до отметки – 50 м отнесены к жирным среднеметаморфозным, глубже - отнесены к жирным высокометаморфозным, угли пласта К18 в основном жирные малометаморфозные, и в незначительном количестве – жирные среднеметаморфозные.

На шахте имени Костенко на данный момент разрабатываются пласты К10 .

Пласт К10: угол падения 7-9 градусов, общая мощность пласта 4,5 метра, сложное строение – 9-10 угольных пачек разделенных прослойками аргиллита мощностью 0,02-0,9 метра, зольность угля 33,5 %. Пласт К10 относится к склонным по самовозгоранию и угрожаемым по внезапным выбросам угля и газа. Количество выделяемого газа на одну тонну добытого угля – 12-14 м.куб. Боковые породы: непосредственная кровля - аргиллит мощностью 2-9 метров, сопротивление сжатию 222 кгс/кв.см.; основная кровля – песчаник мощностью 24-28 метров, сопротивление сжатию 536 кгс/кв.см.; почва – аргиллит мощностью 2 метра, сопротивление сжатию 150 кгс/кв.см.

Прочностные характеристики пород кровли и почвы, а также мощность слоев и углы падения позволяют рекомендовать для их отработки механизированные комплексы "ПИОМА" и УКП-5.

1.2 Вскрытие и подготовка шахтного поля. Система разработки

Поле шахты им. Костенко, объединенной с шахтой "Стахановская", вскрыто десятью вертикальными стволами и капитальными квершлагами.

С основной промплощадки поле района № 1 вскрыто пятью вертикальными стволами (скиповыми № 1 и № 2, клетевыми № 1 и № 2 и вентиляционным) и капитальными квершлагами, пройденными на гор. +172, +90, +38, -30, -100.

С центрально-отнесенной промплощадки пройдены вентиляционный и клетевой центрально-отнесенные стволы и капитальные квершлаги на гор. +30, -30,-100, а также на промежуточных го.+110 и +85. На флангах шахтного поля пройдены вентиляционные стволы: западный и восточный.

Скиповые стволы №1 и №2 и центрально отнесенный породный ствол (ЦОПС) оборудованы скиповыми подъемами и вентиляционными установками и служат для выдачи угля (№ 1, № 2), породы (ЦОПС) и исходящей струи воздуха из шахты.

Клетевые стволы № 1, № 2 и ЦОКС оборудованы клетевыми подъемными установками на трехтонную вагонетку и служат для спуска вспомогательных материалов и оборудования, спуска-подъема людей и подачи в шахту свежего воздуха.

Фланговые вентиляционные стволы оборудованы клетевыми аварийными подъемами и вентиляционными установками и служат для выдачи исходящей струи воздуха.

Поле района № 2 (бывшая шахта "Стахановская") вскрыто с основной промплощадки двумя центрально-сдвоенными стволами (скиповым и клетевым) и капитальными квершлагами на гор. +210 и + 142.

С центрально-отнесенной промплощадки пройдены клетевой и вентиляционный ЦОСы и капитальные квершлаги на гор. +400, +275, +150, +25, -100.

На нижней технической границе шахты пройден клетевой воздухоподающий ствол и квершлаги на горизонт +142, -100, -260. Скиповой и центрально-отнесенный вентиляционный стволы оборудованы скиповыми подъемами и вентиляционными установками и служат для выдачи угля (скиповой ствол), породы (ЦОВС) и исходящей струи воздуха шахты.

В настоящее время объединение шахт произведено проведением на гор. –100 вентиляционного и откаточного квершлагов и вентиляционных и конвейерных штреков по пластам К12 , К10.

Уголь с северного блока пласта К12 района № 2 доставляется по восточному конвейерному штреку пласта К12 гор. -100 на конвейерный уклон пласта К12 района № 1 и далее по существующей транспортной цепочке района № 1 на скиповой ствол № 1.

Уголь с южного блока пласта К12 района № 2 доставляется по парному вентиляционному (конвейерному) бремсбергу, конвейерному и конвейерно-тельферному уклонам района № 2, конвейерному штреку пласта К10 на западный конвейерный уклон пласта К10 района № 1 и по существующей транспортной цепочке района № 1 на скиповой ствол № 1.

После объединения шахт на поле шахты района № 2 остается только клетевой воздухоподающий ствол с находящимися у него главным водоотливом и ЦПП на гор. –260.

Исходящая струя воздуха с северного блока района № 2 выдается через вентиляционный квершлаг гор. –100 на западный конвейерный уклон пласта К10 района № 1 и далее по существующей вентиляционной сети района № 1.

Исходящая струя с южного блока района № 2 выдается через КТУ и восточный вентиляционный штрек пласта К10 гор. –100 на третий западный конвейерный уклон района № 1 и далее по существующей вентиляционной сети района № 1.

В районе № 1 шахты применяется смешанная схема подготовки: западное крыло подготовлено по панельной схеме, восточное – по погоризонтной.

Пласты К12 и К10 группируются на полевые групповые штреки. По остальным пластам – подготовительные выработки некапитального характера (конвейерные и вентиляционные штреки и другие, служащие только для одной лавы) проходятся по пластам.

Для отработки пластов на западной части поля проходятся односторонние панельные пластовые бремсберги по линии, делящей шахтное поле по простиранию пополам. Выемочные участки западной части отрабатываются в нисходящем порядке от границы шахтного поля. Выемочные участки в восточной части (столбы по падению) отрабатываются прямым порядком, т.е. от середины шахтного поля к восточной границе.

Угольные пласты как в западной части шахтного поля, так и в восточной по условию неподработки горных работ верхним пластам очистными работами на нижних пластах, отрабатываются в нисходящем порядке.

Учитывая взаимное влияние выемки по пластам и отсутствие резерва в линии очистных работ на верхних коксующихся пластах, при объединении шахт сохраняются существующие схемы подготовки и порядок отработки шахтного поля.

В районе № 2 также принята смешанная схема подготовки: в северном блоке – погоризонтная, в южном панельная.

В соответствии с протоколом рассмотрения "Генеральных схем раскройки шахтных полей" от 02.07.1987 г. в качестве дополнительных региональных мер борьбы с внезапными выбросами шахта перешла на восходящий порядок отработки пластов, т.е. на подработку опасного по внезапным выбросам пластам К12 пластом К10.

Для отработки пластов К12 , К10 в южном блоке пройдены односторонние панельные полевые групповые бремсберги. Выемочные участки отрабатываются в нисходящем порядке.

К прогрессивным техническим решениям по подготовке шахтного поля при объединении шахт следует отнести :

- максимальное использование уже пройденных выработок для транспортировки угля и породы, выполнение вспомогательных операций и вентиляции;

- применение существующей смешанной схемы подготовки в обоих районах, позволяющей иметь максимально возможные длины выемочных участков при минимальных объемах выработок по подготовке шахтного поля.

В районе № 1 отрабатываются пласты К12, К10, К7, К3, К2 К1. На всех пластах, кроме пласта К12 применяется система разработки длинными столбами с отработкой их по простиранию и падению, на пласте К12 – наклонными слоями с одновременной отработкой двух слоев.

В районе № 2 отрабатываются пласты К12 и К10. На пласте К10 принята система разработки длинными столбами с отработкой их по простиранию и падению, на мощном пласте К12 – наклонными слоями с отработкой их по простиранию по схеме "слой-пласт".

На пластах К10, К7, К3, К2, К1 и верхнем слое пласта К12 (района № 2) принята бесцеликовая схема отработки с поддержанием конвейерных штреков вслед за лавой и использованием их в качестве вентиляционных при отработке следующего столба. На пласте К12 района № 1 и нижнем слое пласта К12 района № 2 принята бесцеликовая схема отработки с проведением вентиляционной выработки вприсечку к выработанному пространству из-за сложности поддержания выработки вслед за лавой и изоляцией выработанного пространства.

Способ управления кровлей в обоих районах шахты применяется с полным обрушением ее.

Очистные работы. Механизация очистных работ

В очистных забоях, на основании рекомендаций КНИУИ, проектами на каждый очистной забой предусматривается выемка угля механизированными комплексами различных типов в зависимости от вынимаемой мощности пласта.

В настоящее время на шахте им. Костенко разрабатываются пласты К10, К12. Пласты К2, К3 находятся в монтаже.

Выемка угля производится механизированными комплексами Пиома, УКП-5, Глиник. Управление кровлей – полное обрушение, принята столбовая система разработки.

Западное крыло шахтного поля пласта К10 разрабатывается длинными столбами по простиранию с1997 года с использованием механизированных комплексов Пиома, УКП-5.

На данный момент в лаве 48-К10-з выемка угля производится механизированным комплексом УКП-5 с очистным комбайном SL-300, производства фирмы Eickhoff.

Комбайн работает по двум схемам: односторонней (уступной) и челноковой.

Односторонняя (уступная) схема – основная схема выемки.

При работе по односторонней схеме, т.е. с выемкой угля по основному врубу при движении комбайна снизу вверх от конвейерного штрека к вентиляционному и с зачисткой почвы при движении сверху вниз от вентиляционного штрека к конвейерному достигается более равномерная загрузка конвейера, улучшается погрузка угля шнеками, упрощаются концевые операции, повышается безопасность работ для МГВМ и ГРОЗ по передвижке крепи и конвейера.

Челноковая схема выемки угля, допускающая минимальное обнажение кровли за комбайном, применяется при неустойчивом состоянии кровли, при наличии мелкоамплитудных нарушений, при подходе и пересечении выработок, а также на концевых участках лавы при зарубке комбайна.

В качестве лавного конвейера применяется конвейер КС-34 и штрековый ПС-34, а также перегружатель ПС-34, дробилка ДЗК-М.

Уголь из лавы участковыми скребковыми и ленточными конвейерами транспортируется на магистральные ленточные конвейера 1ЛУ-120, 2ЛУ-120В в бункера с последующей выдачей по скиповому стволу № 1.

На данный момент идет монтаж лавы 22-К12-1ю выемка угля будет производится механизированным комплексом "Глинник"с очистным комбайном 1КШЭ.

Комбайн будет работать по двум схемам: односторонней и челноковой.

В качестве лавного конвейера применяется конвейер КС-30Г и штрековый конвейер ПС-26, а также перегружатель ПС-26 и дробилка ДЗК.

Транспортировка угля из лавы будет производится ленточными конвейерами 2 ЛКР- 1000 и "Гварек", доставка людей и грузов осуществляться на дизельной подвесной монорельсовой дороге "Феррит".

Дата: 2019-05-28, просмотров: 307.