Затраты на возмещение износа специальной оснастки можем определить по выражению:

Сспец. осн. = [ ( Цосн × k эр × n осн ) / ( N вып год × Т служ)] × n расч. партии (22)

где Цосн – первоначальная стоимость специальной оснастки, руб.;

k эр – коэффициент, учитывающий расходы по эксплуатации оснастки

и ее ремонту; k эр = 1,3 [11];

n осн – количество одинаковой специальной оснастки, используемой в

технологическом процессе, шт.;

N вып год – годовая программа выпуска изделий, шт.;

N вып год = 200 000 шт./год;

Тслуж – срок службы специальной технологической оснастки, год.

Тслуж = 0,1 года при программе выпуска 200 000 шт./год., т.е. 20 000 изд.

n расч. партии – количество деталей, для которых ведется расчет

себестоимости изготовления, шт.; n расч. партии = 100 шт.

Для реализации первого варианта технологического процесса необходимо три комплекта штамповой оснастки (верхняя нижняя половина открытого молотового штампа, обрезной штамп, правильный штамп) стоимостью одного комплекта в 12 850, 11 670, 12 034 руб. соответственно. Для реализации второго варианта техпроцесса необходимо также три комплекта оснастки (верхняя и нижняя половина открытого штампа для винтового фрикционного пресса, обрезной штамп, правильный штамп) стоимостью одного комплекта в 13 950, 11 670, 12 034 руб. соответственно. Следовательно, получим:

n осн 1 = 1; Цосн1 = 12 850 + 11 670 + 12 034 = 36 554 руб.

n осн 2 = 1; Цосн2 =13 950 + 11 670 + 12 034 = 37 654 руб.

Тогда, по вариантам технологического процесса имеем:

Сспец. осн 1 = [ ( 36 554 × 1,3 × 1 ) / ( 200 000 × 0,1 ) ] × 100 = 237,60 руб./ед.

Сспец. осн 2 = [ ( 37 654 × 1,3 × 1) / ( 200 000 × 0,1 ) ] × 100 = 244,75 руб./ед.

7.2.7 Расчет расходов на содержание и эксплуатацию производственного оборудования

Определение расходов содержание и эксплуатацию оборудования можем провести по формуле:

Собор. = Собу + Собсп + Сосну + Сину + Синсп + Сэ + Ссж (23)

где Собу – расходы на содержание и эксплуатацию универсального оборудования, руб.;

Собсп – расходы на содержание и эксплуатацию специального оборудования, руб.;

Сосну – расходы на возмещение износа универсальной технологической оснастки, руб.;

Сину – расходы на возмещение износа универсального инструмента, руб.

Синсп – расходы на возмещение износа специального инструмента, руб.;

Сэ – расходы на электроэнергию для производственных целей, руб.;

Ссж– расходы на сжатый воздух, потребляемый при содержании и эксплуатации оборудования, руб.

В двух рассматриваемых вариантах технологического процесса расходы по статьям Собсп, Сосну, Синсп, Ссж отсутствуют. Определим, последовательно, величины остальных статей расходов для базового и нового варианта технологического процесса.

Расходы на содержание и эксплуатацию универсального оборудования можем определить по формуле:

Собу = С а об + Сур (24)

где С а об – размер амортизационных отчислений в связи с эксплуатацией оборудования, руб.;

Сур – затраты на уход, мелкий и средний ремонт оборудования, руб.

Размер амортизационных отчислений в связи с эксплуатацией оборудования определим по выражению:

С а об = ( Цоб × а об × t ш-к ) / ( Фд об × k загр × 100 ) (25)

где Цоб – первоначальная стоимость оборудования, руб.;

а об – годовая норма амортизационных отчислений для данной группы оборудования, %;

Фд об – действительный (плановый) годовой фонд времени работы оборудования, часов; при односменной работе Фд об = 2 015 часов;

k загр – коэффициент загрузки оборудования, k загр = 0,85;

t ш-к – штучно-калькуляционная норма выполнения данной операции технологического процесса (трудоемкость работы на данном оборудовании), часов.

Данные по первоначальной стоимости оборудования, трудоемкости работы на оборудовании и величине годовой нормы амортизационных отчислений для разных единиц оборудования по операциям технологического процесса представлены в таблицах 18 и 19. На основе приведенных в таблицах 18 и 19 данных можем определить величину амортизационных отчислений в связи с эксплуатацией оборудования по вариантам техпроцесса:

С а об1 = [(139 500 × 12,5 × 0,91) + (216 550 × 11,0 × (0,62 + 0,57 + 0,55)) +

+ (987 560 × 10,3 × (0,90 + 0,87)) + (616 590 × 10,3 × 0,87) + (65 500 × 12,5 ×

× (0,63 + 0,60)) + (69 500 × 12,5 × (1,35 +1,35)) + (45 986 × 12,5 × 0,65) ] / (2 015 × 0,85 × 100) = [(1 586 812,5 + 4 144 767,0 + 18 004 206,36 + 5 525 262,99 +

+ 1 007 062,50 + 2 345 625,0 + 373 636,25] / (2 015× 0,85 × 100) = 32 987 372,60/ /(2 015 × 0,85 × 100) = 192,60 руб./ед.

С а об2 = [(139 500 × 12,5 × 0,91) + (216 550 × 11,0 × (0,60 + 0,55)) + (876 590 ×

× 10,3 × (0,90 + 0,87)) + (616 590 × 10,3 × 0,87) + (65 500 × 12,5 × (0,63 + 0,60)) + (69 500 × 12,5 × (1,35 +1,35)) + (45 986 × 12,5 × 0,65) ] / (2 015 × 0,85 × 100) =

= [(1 586 812,5 + 2 739 357,50 + 15 981 112,29 + 5 525 262,99 + 1 007 062,50+ + 2 345 625,0 + 373 636,25] / (2 015 × 0,85 × 100) = 172,58 руб./ед.

Таблица 18

Сведения о применяемом производственном оборудовании при изготовлении детали типа "фланец".

| № | Наименование операции | Наименование оборудования | Первоначальная стоимость | Норма амортизац. отчислений | Количество единиц рем. сложности | Потребляемая мощность |

| руб. | % | - | кВт | |||

| 1 | Резка исходного материала на мерные заготовки | Абразивно-отрезной станок модели 8552 | 139 500 | 12,5 | 0,5 | 5,0 |

| 2 | Нагрев штучных заготовок | Электропечь сопротивления СНО-3,2.6,2.5/15М1 | 216 550 | 11,0 | 0,5 | 60 |

| 3 | Штамповка, обрезка в базовом варианте | Молот МПЧ 3,15 т. | 987 560 | 10,3 | 1,0 | 35 |

| 4 | Штамповка, обрезка в новом варианте | Фрикционный пресс усилием 80 МН | 876 590 | 10,3 | 1,0 | 22 |

| 5 | Правка в базовом и новом варианте | Кривошипный пресс усилием 40 МН | 616 590 | 10,3 | 1,0 | 20 |

| 6 | Обдувка полуфабрикатов и изделий | Обдувочный барабан модели ОБ-80 | 65 500 | 12,5 | 0,5 | 8,0 |

| 7 | Зачистка заусенцев | Абразивно-отрезной станок модели 8А240 | 69 500 | 12,5 | 0,5 | 5,0 |

| 8 | Контроль качества готовой продукции | Ультразвуковой дефектоскоп | 45 986 | 12,5 | 0,5 | 2,0 |

Таблица 19

Сведения о длительности работы производственного оборудования по вариантам технологического процесса.

| № | Наименование операции | Наименование оборудования | Штучно-калькуляционная норма при выполнении технологических операций (из расчета на 100 готовых деталей) | |

| Базовый вариант | Новый вариант | |||

| час. | час. | |||

| 1 | Резка исходного материала на мерные заготовки | Абразивно-отрезной станок модели 8552 | 0,91 | 0,91 |

| 2 | Нагрев штучных заготовок | Электропечь сопротивления СНО-3,2.6,2.5/15М1 | 0,62 + 0,57 + 0,55 | 0,60 + 0,55 |

| 3 | Штамповка, обрезка в базовом варианте | Молот МПЧ 3,15 т. | 0,90 + 0,87 | ---- |

| 4 | Штамповка, обрезка в новом варианте | Фрикционный пресс усилием 80 МН | ---- | 0,90 + 0,87 |

| 5 | Правка в базовом и новом варианте | Кривошипный пресс усилием 40 МН | 0,87 | 0,87 |

| 6 | Обдувка полуфабрикатов и изделий | Обдувочный барабан модели ОБ-80 | 0,63 + 0,60 | 0,63 + 0,60 |

| 7 | Зачистка заусенцев | Абразивно-отрезной станок модели 8А240 | 1,35 + 1,35 | 1,35 + 1,35 |

| 8 | Контроль качества готовой продукции | Ультразвуковой дефектоскоп | 0,65 | 0,65 |

Теперь можем определить затраты на уход, мелкий и средний ремонт оборудования по формуле:

С ур = ( Ер.сл. × m р.сл. × t ш-к ) / ( Фд об × k загр ) (26)

где Ер.сл. – затраты на уход и ремонт оборудования, приходящиеся на одну единицу ремонтной сложности, руб.; Ер.сл. = 5 150 руб.;

m р.сл – количество единиц ремонтной сложности конкретного технологического оборудования, %;

Фд об – действительный (плановый) годовой фонд времени работы оборудования, часов; при односменной работе Фд об = 2 015 часов;

k загр – коэффициент загрузки оборудования, k загр = 0,85;

t ш-к – штучно-калькуляционная норма выполнения данной операции технологического процесса (трудоемкость работы на данном оборудовании), часов.

Данные по количеству единиц ремонтной сложности и штучно-калькуляционной норме по вариантам технологического процесса приведены в таблицах 18 и 19. Тогда имеем:

С ур1 = 5 150 × [(0,5 × 0,91) + (0,5 × (0,62 + 0,57 + 0,55)) + (1,0 × (0,90 + 0,87)) +

+ (1,0 × 0,87) + (0,5 × (0,63 + 0,60)) + (0,5 × (1,35 +1,35)) + (0,5 × 0,65)] / (2 015 ×× 0,85) = 18,81 руб./ед.

С ур2 = 5 150 × [(0,5 × 0,91) + (0,5 × (0,60 + 0,55)) + (1,0 × (0,90 + 0,87)) +

+ (1,0 × 0,87) + (0,5 × (0,63 + 0,60)) + (0,5 × (1,35 +1,35)) + (0,5 × 0,65)] / (2 015 × 0,85) = 17,92 руб./ед.

Теперь можем рассчитать расходы на содержание и эксплуатацию универсального технологического оборудования:

Собу1 = 192,60 + 18,81= 211,41 руб./ед.

Собу2 = 172,58 + 17,92 =190,50 руб./ед.

Расходы по возмещению износа универсальной технологической оснастки, к которой в данном технологическом процессе относится диск абразивно-отрезного станка модели 8А240 и модели 8552, можем определить по формуле:

Сосну = ( Цосн × k эр × t ш-к ) / ( Фд осн × Т служ × k загр ) (27)

где Цосн – первоначальная стоимость универсальной оснастки, руб.;

Цосн = 2 250 руб.;

k эр – коэффициент, учитывающий расходы по эксплуатации оснастки и ее ремонту; k эр = 1,3 [11];

Фд осн – действительный (плановый) годовой фонд времени работы оснастки, часов; при односменной работе Фд осн = Фд об = 2 015 часов;

k загр – коэффициент загрузки оснастки, k загр = 0,85;

t ш-к – штучно-калькуляционная норма выполнения данной операции технологического процесса (трудоемкость работы на данном оборудовании), часов;

Тслуж – срок службы универсальной технологической оснастки, год.

Тслуж = 0,3 года.

Тогда, по вариантам технологического процесса имеем:

Сосну1 = ( 2 250 × 1,3 × (0,91 + 1,35 + 1,35) / ( 2 015 × 0,3 × 0,85 ) = 20,55 руб./ед.

Сосну2 = ( 2 250 × 1,3 × (0,91 + 1,35 + 1,35) / ( 2 015 × 0,3 × 0,85 ) = 20,55 руб./ед.

Расходы по возмещению износа универсального инструмента, к которому в данном технологическом процессе относится клещи-захваты, применяемые на операциях нагрева и штамповки, можем определить по формуле:

Сину = ( Цин × t ш-к × h маш × k эр ) / Т стойк (28)

где Цин – первоначальная стоимость универсального инструмента, руб.; Цин клещи = 550 руб.;

k эр – коэффициент, учитывающий расходы по эксплуатации инструмента и его ремонту; k эр = 1,2 [11];

t ш-к – штучно-калькуляционная норма выполнения операций нагрева заготовок и горячей штамповки в технологическом процессе, часов.

По данным таблицы 17 имеем:

t ш-к 1 = 0,62 + 0,57 + 0,55 + 0,9 + 0,87 + 0,87 = 4,38 часа

t ш-к 2 = 0,6 + 0,55 + 0,9 + 0,87 + 0,87 = 3,79 часа

h маш – коэффициент машинного времени, учитывающий удельный вес машинного времени в штучно-калькуляционном;

h маш = 0,75 [11].

Т стойк – стойкость инструмента до полного износа, часов.

Т стойк = 480 часов.

Тогда, по вариантам технологического процесса имеем:

Сину1 = ( 550 × 4,38 × 0,75 × 1,2 ) / 480 = 4,52 руб./ед.

Сину2 = ( 550 × 3,79 × 0,75 × 1,2 ) / 480 = 3,91 руб./ед.

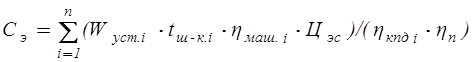

Определим последнюю составляющую расходов на содержание и эксплуатацию технологического оборудования, а именно затраты на электроэнергию для производственных целей. Расчет можем провести по формуле:

(29)

(29)

где W уст. – мощность токоприемника электрооборудования, кВт;

h маш. – коэффициент машинного времени, который устанавливает связь между трудоемкостью на операции и временем работы оборудования;

h маш. = 0,75 [11];

h кпд.– коэффициент полезного действия электроустановок,

h кпд. = 0,8;

h п – коэффициент, учитывающий потери электрической энергии в

сети; h п = 0,96;

Цэс – оптовая цена 1 кВт силовой электроэнергии, руб./кВт×ч.;

Цэс = 1,84 руб./кВт×ч.

n – количество оборудования в данном технологическом процессе, шт.

Данные по потребляемой мощности оборудования и продолжительности работы оборудования представлены в таблицах 18 и 19. Учтем, что расходы на электроэнергию для нагрева заготовок и полуфабрикатов в электрической печи сопротивления учтены в статье "Расходы на топливо и электроэнергию для технологических целей".

Тогда имеем:

Сэ.1 = (5 × 0,91 × 0,75 × 1,84) + (35 × (0,90 + 0,87) × 0,75 × 1,84) + (20 × 0,87× 0,75 × 1,84) + (8 × (0,63 +0,6) ×0,75 × 1,84) + (5 × (1,35 + 1,35) × 0,75 × 1,84) + (2 ×

× 0,65 × 0,75 × 1,84) / ( 0,8 × 0,96 ) = 195,04 руб./ед.

Сэ.2 = (5 × 0,91 × 0,75 × 1,84) + (22 × (0,90 + 0,87) × 0,75 × 1,84) + (20 × 0,87× 0,75 × 1,84) + (8 × (0,63 +0,6) ×0,75 × 1,84) + (5 × (1,35 + 1,35) × 0,75 × 1,84) + (2 ×

× 0,65 × 0,75 × 1,84) / ( 0,8 × 0,96 ) = 153,69 руб./ед.

Теперь, суммированием определим затраты на содержание и эксплуатацию технологического оборудования по вариантам технологического процесса:

Собор. = Собу + Сосну + Сину + Сэ (30)

Собор.1 = 211,41 + 20,55 + 4,52 + 195,04 = 431,52 руб./ед.

Собор.2 = 190,50 + 20,55 + 3,91 + 153,69 = 368, 65 руб./ед.

Расчет цеховых расходов

Цеховые расходы по вариантам технологического процесса можем определить как процент от суммы затрат на основную и дополнительную заработную плату основных производственных рабочих (Зод) и расходов на содержание и эксплуатацию технологического оборудования (Собор):

Сцех = k цех × ( Зод + Собор.) / 100 (31)

где k цех – коэффициент цеховых расходов, %;

k цех = 85% [11].

Тогда имеем:

Сцех1 = 85 × (1 157,14 + 431,52) / 100 = 1 350,36 руб.

Сцех2 = 85 × (1 095,66 + 368, 65) / 100 = 1 244,66 руб.

Теперь на основе всех рассчитанных расходов можем определить цеховую себестоимость изготовления. Для этого сведем все затраты по вариантам технологического процесса в таблицу 20 и суммированием определим цеховую себестоимость.

Тогда цеховая себестоимость по вариантам технологического процесса составляет:

Сцех1 = 8 082,35 + 242,47+ 1 157,14 + 300,85 + 444,67 + 237,60 +

+ 431,52 + 1 350,36 = 12 246,96 руб./ед.

Сцех2 = 5355,06 + 160,65 + 1 095,66 + 284,87 + 293,88 + 244,75 +

+ 368, 65 + 1 244,66 = 9 048,18 руб./ед.

Таблица 20

Калькуляция цеховой себестоимости изготовления 100 деталей "фланец" из сплава ЭИ868.

| № |

Наименование статей калькуляции |

Обоз-начение | Величина затрат по вариантам техпроцесса | |||

| Базовый вариант | Новый вариант | |||||

| Сумма, руб./ед. | % к итогу | Сумма, руб./ед. | % к итогу | |||

| 01 | Расходы на основные материалы (за вычетом реализуемых отходов) | Смо | 8 082,35 | 66,0% | 5355,06 | 59,2% |

| 02 | Расходы на вспомогательные материалы | Смв | 242,47 | 2,0% | 160,65 | 1,8% |

| 03 | Расходы на основную и дополнительную зарплату основных произв. рабочих | Зод | 1 157,14 | 9,4% | 1 095,66 | 12,1% |

| 04 | Отчисления на единый социальный налог | Осоц | 300,85 | 2,5% | 284,87 | 3,1% |

| 05 | Расходы на топливо и электроэнергию для технологических целей | Стехн | 444,67 | 3,6% | 293,88 | 3,2% |

| 06 | Расходы на изготовление и возмещение износа специальной оснастки | Сспец | 237,60 | 1,9% | 244,75 | 2,7% |

| 07 | Расходы на содержание и эксплуатацию технологического оборудования | Соб | 431,52 | 3,5% | 368, 65 | 4,1% |

| 08 | Цеховые расходы | Сцех | 1 350,36 | 11,0% | 1 244,66 | 13,8% |

| 09 | ИТОГО: Цеховая себестоимость изготовления 100 деталей | Сцех | 12 246,96 | 100 % | 9 048,18 | 100 % |

Дата: 2019-05-28, просмотров: 308.